抽水蓄能电站地下厂房相邻机组段间振动的相互影响

郭德昌,张宏战,薛石平,马震岳

(1.中国电建集团华东勘测设计研究院有限公司, 浙江 杭州 311122;2.大连理工大学 建设工程学部 水利工程学院, 辽宁 大连 116024)

抽水蓄能以其经济、清洁的优点,成为目前电力系统中应用最为广泛、技术最成熟的一种储能技术。随着经济的迅速发展,我国的抽蓄电站建设也进入了蓬勃发展期。至2018年年底国内抽水蓄能电站在运装机规模约3 002.5 万kW,在建装机规模约4 321.0 万kW,在建和在运容量均居世界第一[1]。抽水蓄能电站因为水头高、容量大、机组转速高和双向运行等特点,振动能量较为突出,厂房结构的抗振设计必须予以更多的关注[2-4],我国已建成的十三陵[5]、广州[6]、惠州[7]和张河湾[8]等抽蓄电站均出现了不同程度的厂房振动和噪音异常问题。为适应经济性、高效率和快速调节等要求,高水头化、大容量化、高转速化和可调速化已成为抽水蓄能机组的发展趋势[9],这也为抽水蓄能电站厂房结构的抗振设计提出了更高的要求。

目前围绕抽水蓄能电站厂房结构振动问题已有不少研究成果。孙万泉等[10]基于振动实测数据有限元计算分析,考察了抽水蓄能电站厂房结构的主要振源和传递路径,并对蜗壳内脉动压力的加载方式进行了对比。陈婧等[11]采用数值分析考察了某抽蓄电站厂房内振动和噪声问题突出的原因,结果认为压力脉动幅值大,频率高且与母线层和水轮机层立柱结构的自振频率遇合是导致结构发生剧烈振动的主要原因。曹玺等[12]在总结国内外控制标准的基础上,提出了抽水蓄能电站厂房的振动控制标准建议值,并对仙居抽水蓄能电站厂房的振动进行了复核和评价。欧阳金惠等[13]开展了现场振动测试和三维有限元分析,考察了某抽蓄电站厂房的主要振源,并提出了扩大立柱截面尺寸的减振措施。但这些研究成果着重研究的都是单台机组振动荷载和流道内水力脉动作用下的厂房结构振动问题,均未考虑厂房相邻机组段间的振动影响。

随着我国抽水蓄能电站的快速发展,不同转速的机组以及定速机组和变速机组布置在同一厂房内工程项目已经开工建设。如长龙山抽水蓄能电站采用500 r/min和600 r/min两种高转速机组,而丰宁抽水蓄能电站即有定转速机组又有变转速机组。评价厂房相邻机组段间的振动影响和明确振动的传递规律已成为工程建设的迫切要求。目前仅王海军等[14]基于振动实测数据和数值模拟研究了常规电站地下厂房相邻机组段间的振动传播规律,分析认为地基是相邻机组段相互振动传递的主要路径之一,中频激振力对相邻机组段振动影响较低频和高频激振力更加明显。

国内某大型抽水蓄能电站采用500 r/min和600 r/min两种高转速机组相邻布置,由于不同转速相邻机组段的振动是否存在显著的相互影响尚不明确,两机组段间设有5 cm的防振缝。本文以该电站地下厂房为研究对象,建立了包含两个相邻机组段厂房结构的整体有限元模型,系统地考察了机组流道脉动压力作用下相邻机组段间振动的相互影响,研究结论为电站厂房的抗振设计提供了必要的技术支持和依据。

1 计算模型和工况

1.1 计算模型

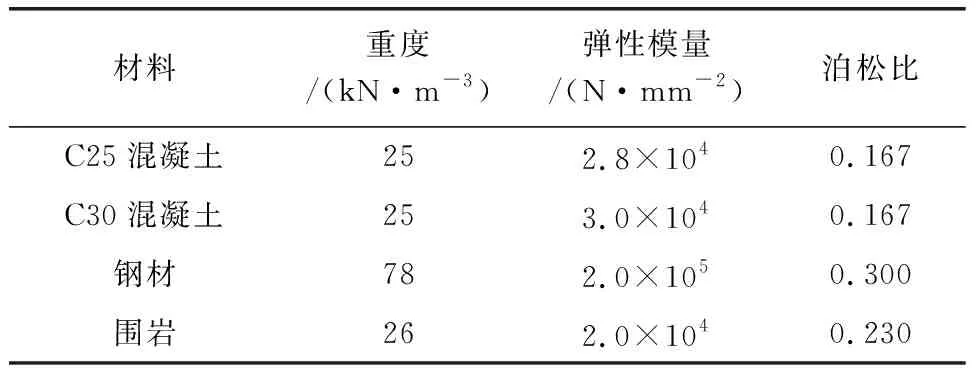

以4#与5#机组段为研究对象,建立双机组段厂房结构有限元模型。两机组段间有5 cm宽的防振缝,4#机组段位于左侧,上下游侧为立柱结构,5#机组段位于右侧,上下游侧为实体墙结构。模型顶部取至发电机层楼板高程,上下游实体墙结构、底部大体积混凝土和围岩紧密贴合,厂房结构底部及四周取90 m范围的围岩,围岩四周和底部采用黏弹性人工边界进行模拟,黏弹性人工边界具有较好的精度[15]。计算模型的总体坐标系以4#机组水轮机安装高程处机组中心为原点,垂直竖向为Z轴,向上为正;水平纵向为X轴,向左为正;水平横向为Y轴,向上游为正。厂房混凝土结构单元剖分见图1。表1给出了模型中的材料参数,其中蜗壳层以下采用C25混凝土,其余部位采用C30混凝土。

图1 厂房混凝土结构网格剖分图

表1 材料力学参数

1.2 计算荷载和工况组合

计算中仅考虑了水轮机流道内的脉动压力,根据水轮机模型试验资料,4#和5#机组各选一个幅值较大的工况作为水轮机运行和水泵运行的代表工况。由于没有压力脉动的时间历程曲线,近似假设各测点处压力脉动为主频率(其中5#机组考虑了第1和第2主频)下的简谐振动。经换算到的原型各测点的脉动压力幅值和频率如表2所示。

根据4#和5#机组的运行工况组合,计算考虑了表3所示的5种计算工况。

1.3 计算方法

计算采用时间历程分析法,假定各振动荷载均为简谐荷载,计算时间步长为5.68×10-4s,计算时长为0.63 s,结构阻尼比取为0.02。

2 计算结果分析

由于有限元网格剖分的单元和结点数较多,输出结果数据庞大,为节省工作量,本文重点分析了厂房结构抗振薄弱部位——各层楼板在流道脉动压力作用下的振动反应。

2.1 5#机组振动荷载对4#机组段厂房结构的影响

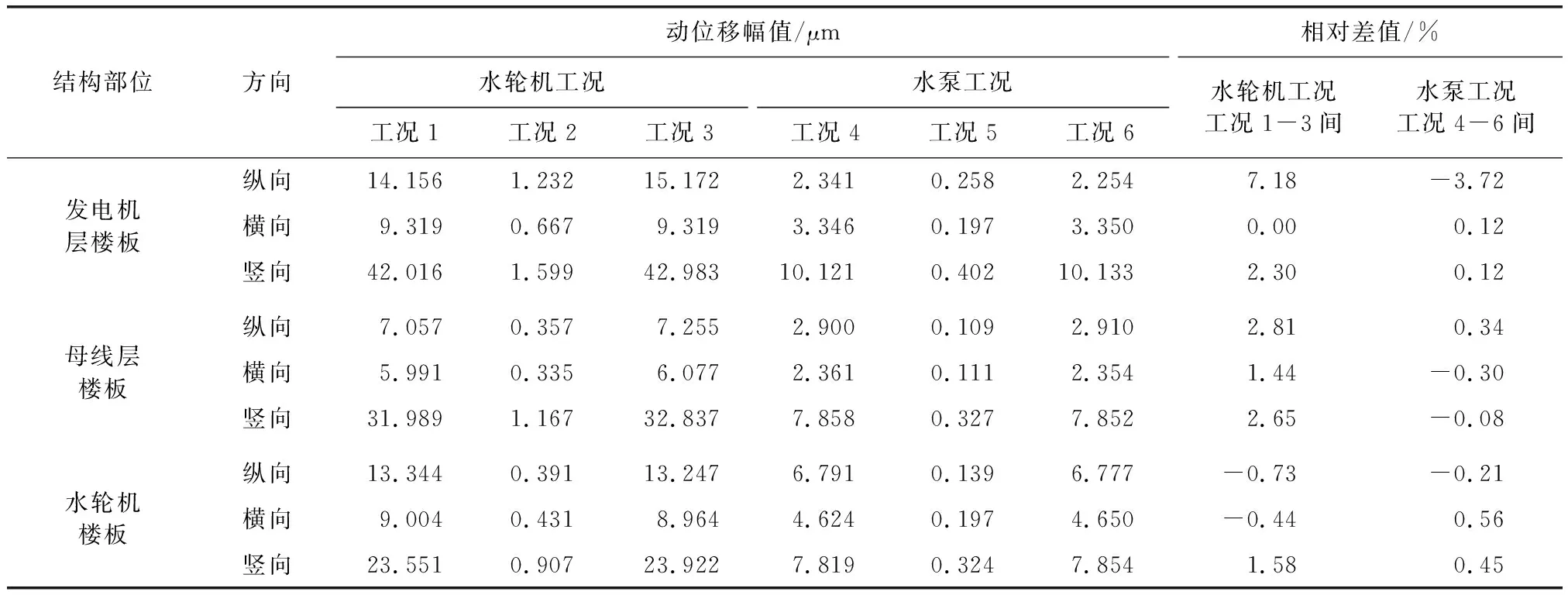

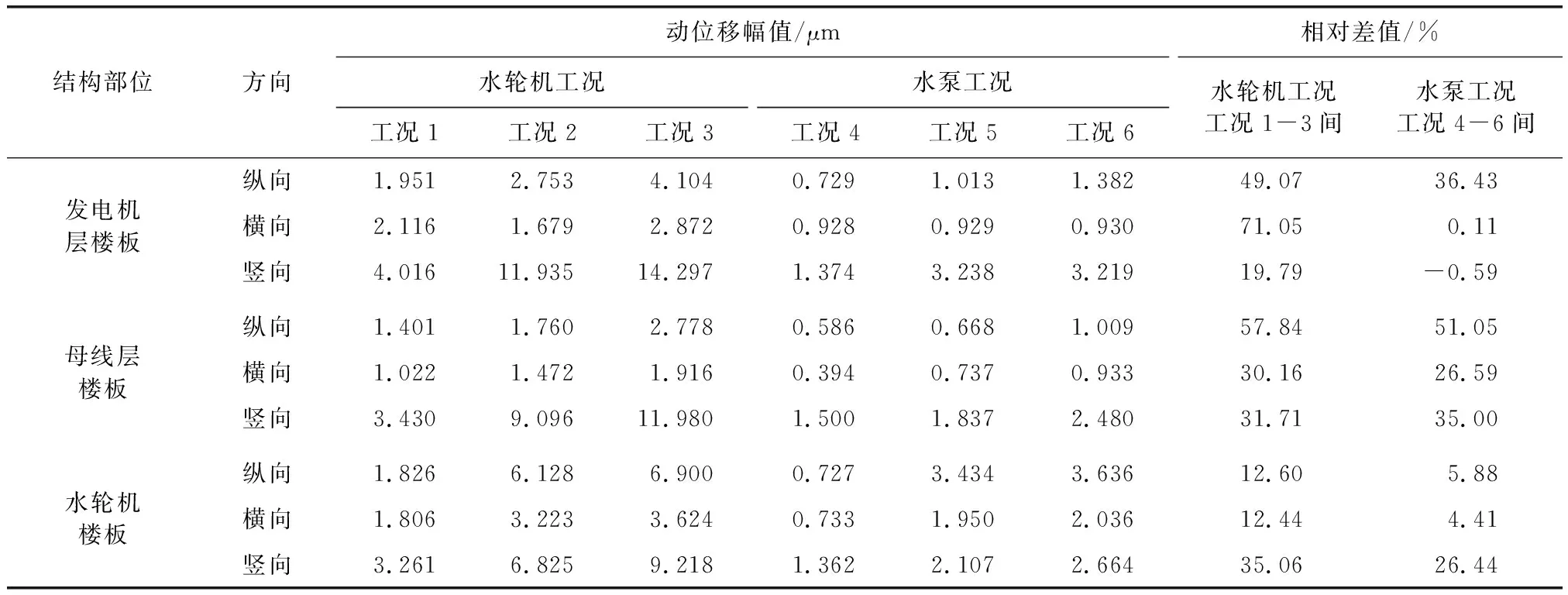

以振动位移和均方根加速度为指标,系统考察了5#机组水轮机工况和水泵工况下的流道脉动压力对4#机组段各层楼板振动的影响。表4对各工况下4#机组段各层楼板结构的各向动位移幅值进行了对比。

由表4可以看出:

(1) 工况2下,4#机组段各层楼板的振动位移幅值很小,最大值仅为1.599 μm,发生发电机层楼板右边中部竖向;工况5下,4#机组段各层楼板的振动位移幅值均未超过0.5 μm,均远小于水电站厂房结构楼板振动位移的控制标准0.2 mm[12]。计算结果表明,4#机组停机时,5#机组无论是以水轮机工况还是以水泵工况运行,流道内的脉动压力均不会使4#机组段各层楼板产生明显的振动。

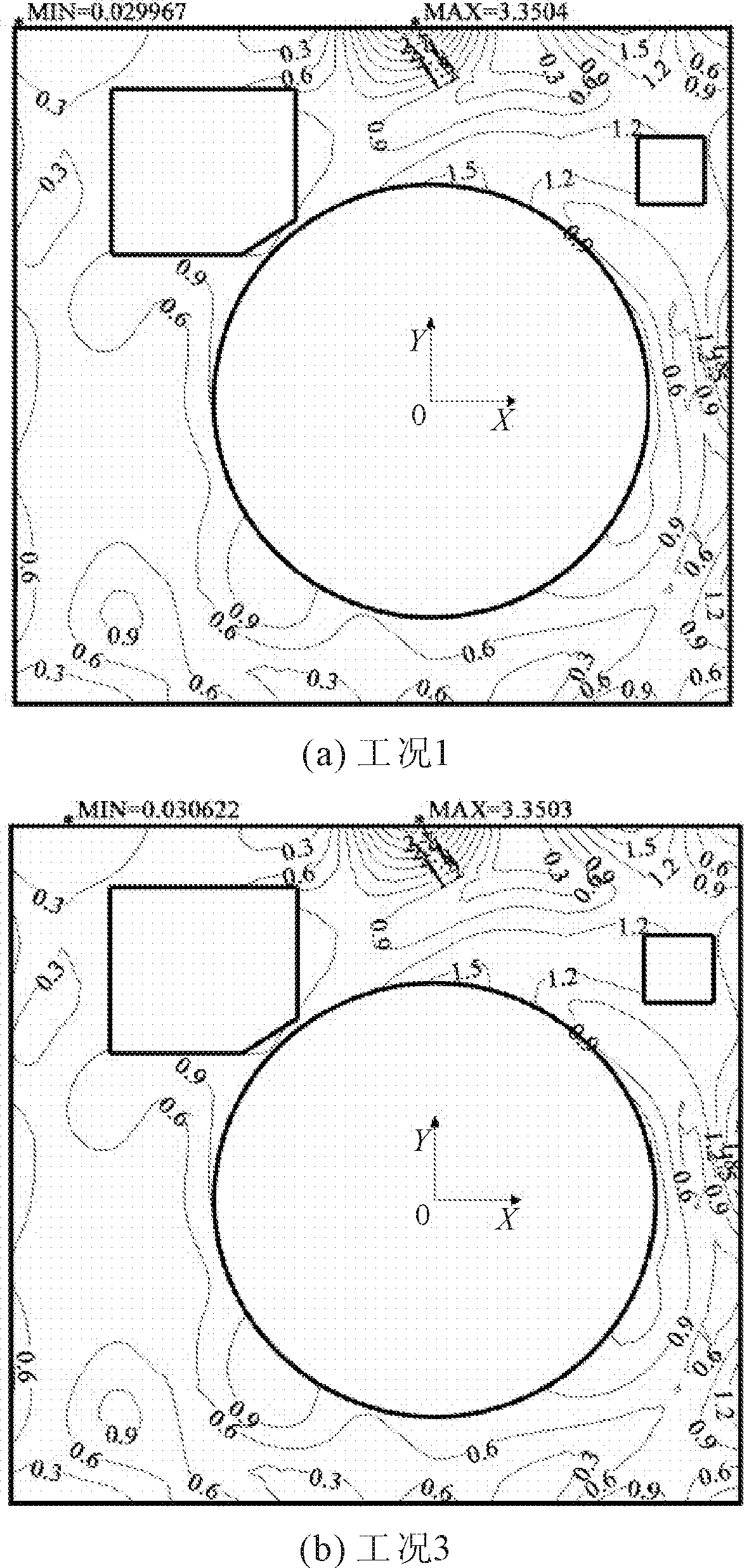

(2) 与工况1相比,工况3下4#机组段各层楼板的振动位移增幅很小,最大值仅为7.18%,其余部位各向位移增幅均为超过3%;与工况4相比,工况6下4#机组段各层楼板和立柱的振动位移增幅最大值仅为0.56%。图2给出了工况1和工况3下4#机组段发电机层楼板竖向位移幅值分布图,由图可见,两种工况下,发电机层楼板竖向位移分布规律十分接近,仅是工况3下对应的位移幅值略大。以上分析表明,无论是以水轮机工况还是以水泵工况运行,5#机组流道内的脉动压力均不会对4#机组段各层楼板的振动产生明显的干扰。

(3) 与工况4相比,工况6下4#机组段各层楼板多个方向的振动位移出现了下降;与工况1与工况3对比时,水轮机层楼板也可发现类似现象。其主要原因是,4#机组和5#机组同时运行时,两台机组流道内脉动压力的频率成份复杂,且最高频率达到220 Hz,计算时间步长即使小于0.001 s,但仍然存在一定的计算误差。

表4 4#机组段各层楼板动位移幅值

图2 4#机组段发电机层楼板竖向振动位移幅值分布图

表5给出了各工况下4#机组段各层楼板结构的各向均方根加速度最大值,并进行了对比。

由表5可以看出:

(1) 工况2下,4#机组段各层楼板的均方根加速度最大值很小,最大值仅为0.085 m/s2,发生在水轮机层楼板右边下游侧拐角处横向;工况5下,4#机组段各层楼板均方根加速度最大值仅为0.051 m/s2。计算结果表明,4#机组停机时,5#机组无论是以水轮机工况还是以水泵工况运行,流道内的脉动压力均不会使4#机组段各层楼板产生明显的振动。

(2) 与工况1相比,工况3下4#机组段各层楼板的均方根加速度增幅很小,最大值仅为0.08%;而工况6下4#机组段各层楼板均方根加速度最大值与工况4也基本相同。图3给出了工况1和工况3下4#机组段发电机层楼板竖向均方根加速度的分布图。

图3 4#机组段发电机层楼板竖向均方根加速度分布图

由图3可见,两种工况下,发电机层楼板竖向均方根加速度分布规律基本相同,最大值的数值和出现的位置也相同。以上分析表明,无论是以水轮机工况还是以水泵工况运行,5#机组流道内的脉动压力均不会对4#机组段各层楼板的振动产生明显的干扰。

2.2 4#机组振动荷载对5#机组段厂房结构的影响

以振动位移和均方根加速度为指标,系统考察了4#机组水轮机工况和水泵工况下的流道脉动压力对5#机组段楼板结构振动的影响。表6对各工况下5#机组段各层楼板结构的各向动位移幅值进行了对比。

表5 4#机组段各楼板均方根加速度最大值

表6 5#机组段各层楼板动位移幅值

由表6可以看出:

(1) 工况1下,5#机组段各层楼板的振动位移幅值不大,最大值为4.016 μm,位于发电机层楼梯板左侧边缘中部竖向;工况4下,5#机组段各层楼板振动位移幅值的最大值为1.500 μm,位于母线层楼板左偏下游跨中竖向,均远小于水电站厂房结构楼板振动位移的控制标准0.2 mm。计算结果表明,5#机组停机时,4#机组无论是以水轮机工况还是以水泵工况运行,流道内的脉动压力均不会使5#机组段各层楼板产生明显的振动。

(2) 与工况2相比,工况3下5#机组段各层楼板的振动位移增幅较大,最大值为71.05%,平均增幅为35.53%;与工况5相比,工况6下5#机组段各层楼板的振动位移增幅最大值为51.05%,平均增幅为20.59%。图4给出了工况2和工况3下5#机组段发电机层楼板横向位移幅值的分布图,由图可见,两种工况下,发电机层楼板横向位移幅值分布规律基本相近,但最大值出现的位置有所不同,工况3下横向位移最大值较工况2有所增大。图5给出了工况3下5#机组段发电机层楼板横向位移最大结点横向位移时程曲线和频谱曲线,图中可以看出横向位移的第1、2、4主频分别为5#机组蜗壳、锥管和无叶区压力脉动的主频,而第3、5主频分别为4#机组蜗壳和无叶区压力脉动的主频。说明4#机组流道内的压力脉动对5#机组楼板结构的振动存在一定的干扰。

图4 5#机组段发电机层楼板横向位移幅值分布图

图5 5#机组段发电机层楼板典型结点横向位移时程曲线及频谱曲线(工况3)

但从位移增量来看,与工况2相比,工况3下各部位位移增量最大值仅为2.393 μm;与工况5相比,工况6下各部位位移增量最大值仅为0.643 μm,均远小于水电站厂房结构楼板振动位移的控制标准0.2 mm。以上分析表明,无论是以水轮机工况还是以水泵工况运行,4#机组流道内的脉动压力均不会对5#机组段各层楼板的振动产生明显的干扰。

表7给出了各工况下5#机组段各层楼板结构的各向均方根加速度最大值,并进行了对比。

表7 5#机组段各层楼板均方根加速度最大值

由表7可以看出:

(1) 工况1下,5#机组段各层楼板的均方根加速度最大值均很小,最大值仅为0.133 m/s2,位于左侧边缘上游侧竖向;工况4下,5#机组段各层楼板的均方根加速度最大值均未超过0.06 m/s2。计算结果表明,5#机组停机时,4#机组无论是以水轮机工况还是以水泵工况运行,流道内的脉动压力均不会使5#机组段各层楼板产生明显的振动。

(2) 与工况2相比,工况3下5#机组段各层楼板的均方根加速度增幅很小,最大值仅为0.35%;与工况5相比,工况6下5#机组段各层楼板的均方根加速度增幅也很小,最大值仅为0.21%。图6给出了工况2和工况3下5#机组段发电机层楼板竖向均方根加速度的分布图,由图可见,两种工况下,发电机层楼板竖向均方根加速度分布规律基本相同,最大值的数值和出现的位置也相同。以上分析表明,无论是以水轮机工况还是以水泵工况运行,4#机组流道内的脉动压力均不会对5#机组段各层楼板的振动产生明显的干扰。

图6 5#机组段发电机层楼板竖向均方根加速度分布图

3 结 论

(1) 单台机组运行时,流道脉动压力在相邻机组段楼板上激发的振动位移最大值为4.016 μm。双台机组运行时,单台机组流道脉动压力造成的相邻机组段楼板振动位移最大值的增量为2.393 μm。均远小于水电站厂房结构楼板振动位移的控制标准0.2 mm,从振动位移的角度而言,机组流道内的脉动压力不会对相邻机组段的结构振动产生明显的干扰。

(2) 单台机组运行时,流道脉动压力在相邻机组段楼板上激发的均方根加速度最大值为0.133 m/s2。双台机组运行时,单台机组流道脉动压力造成的相邻机组段楼板均方根加速度最大值的增量为0.003 m/s2,均方根加速度增幅最大值仅为0.35%。从振动加速度的角度而言,机组流道内的脉动压力也不会对相邻机组段的结构振动产生明显的干扰。

综上所述,合理设置结构缝后,机组流道内的脉动压力不会对相邻机组段厂房结构的振动产生明显的干扰和显著的不利影响。