车辆低温起动试验数据分析及处理方法

刘立盟,缑宇翔,李爽,朱汗青,贾子永

(1.中国北方车辆研究所,北京 100072; 2. 32184部队,北京 100072)

引言

低温环境试验室气候环境模拟试验是检验车辆环境适应性的有效手段之一,其可以不受自然环境条件的制约,极大地缩短试验周期并且试验环境条件具有可重复性。车辆动力舱内结构紧凑、空间狭小,难以布置传感器。因此冷起动过程中车辆状态不易检测。通过对以往的试验过程中,起动电流的数据整理分析,可以得出起动电流与车载电池性能、发动机各气缸磨损状态、起动电机性能等的对应关系。以间接测量的方式获取车辆起动过程中车辆状态数据。本文通过分析起动电流波形数据,得出起动电流能够反映出的车辆状态,从而分辨出试验过程中车辆冷起动失败的主要因素。

1 车辆低温起动性能影响因素分析

车辆在严寒条件下起动性能下降主要原因是由起动阻力增大、低温状态下柴油机燃烧不充分和起动力矩下降三方面构成,如图1所示。

起动阻力方面,由于温度降低会导致润滑油粘度增大、流动性差,易造成各摩擦面之间供油不足,摩擦阻力增大,曲轴旋转阻力矩也增加,最终导致柴油机无法达到最低起动转速,降低起动性能。

柴油机燃烧状态方面,在起动过程中,需要缸内气体达到一定的压力和温度后,才能压缩自燃。发动机在低温环境中,进气温度低,并且缸内气体与缸壁通过热交换造成大量热损失,导致压缩终点温度和压力均无法到达起动的必要条件。柴油机的压缩过程为多变压缩过程,其前后的空气温度基本符合以下公式:

式中:

Tca—压缩始点温度,K;

Tco—压缩终点温度,K;

εcc—有效压缩比,εcc=(0.8-0.9)εc;

εc—压缩比;

同时,发动机在低温状态下起动时转速低,难以形成活塞环与汽缸壁之间的密封油膜,压缩过程中的漏气量增大、压缩比下降,降低起动性能。因此需要提高柴油机冷起动转速,缩短冷起动时的有效压缩时间,减少柴油机漏气和热损失[1]。

起动力矩方面,起动电机是将蓄电池的电能转化为机械能驱动飞轮旋转。起动力矩与电流之间的关系为:

式中:

Tem—起动力矩;

CT—转矩常数;

Φ—电机磁通,在电机工作时可以近似看做不变;

Ia—起动电流。

可以得出起动力矩Tem与起动电流Ia,起动电流Ia与蓄电池容量SGB有关。根据以往经验推算,铅酸蓄电池容量SGB在低温-20 ℃条件下为常温条件下的70 %。因此极寒条件下的蓄电池容量衰减可能会导致起动力矩不足以将柴油机拖动至最低起动转速[2]。

2 起动电流参数分析和数据采集

2.1起动电流波形的本质

柴油机冷起动过程中,首先需要由起动电机拖动发动机至最低起动转速。随发动机转速不断上升,柴油机开始间断发火。当发动机做功超过发动机及车辆内部阻力后,起动电机逐步停止工作,由发动机自身继续提高转速,最终完成低温起动。就单个气缸而言,压缩冲程的阻力明显增大,起动电流增大;过了压缩行程上止点后气体膨胀做功,起动电流减小。因此对于四冲程柴油机,起动过程中发动机曲轴每转两周,起动电流出现与气缸数相同的波峰和波谷。

2.2起动电流与车辆状态的关系

由之前的分析可知,车辆低温状态下蓄电池性能下降。车辆低温起动试验开始时,起动电流的峰值和蓄电池电压压降可以直接反映出电池在该环境温度下的性能。

起动电机拖动过程中,电机与发动机曲轴直连,在不考虑连接打滑的情况下,起动电流的波形周期可以间接反映出柴油机转速。通过与常温试验发动机起动转速和发动机厂提供的最低低温起动转速数据,可以评判低温状态下起动电机的能力是否满足要求。

起动过程中,压缩冲程阻力明显增大,导致起动电流增大。由于发动机各气缸磨损程度不同,因此起动电流相邻波波峰值不同。相邻电流波峰值的偏差可以间接平均发动机各气缸磨损均匀性。发动机磨损后,压缩冲程漏气量增大,降低发动机起动性能。

2.3 试验数据采集与试验方案

2.3.1 试验车辆参数

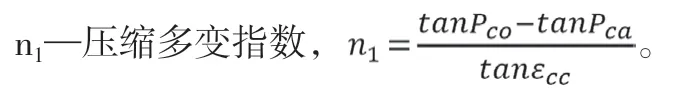

试验用车辆发动机为电控柴油机,最大功率420 kW。车辆技术指标见表1。

表1 试验车辆参数

2.3.2 试验方案

1)试验前检查车辆各系统,确保车辆各系统处于正常状态,停放至低温试验室内,记录行驶里程、行驶时间、蓄电池电压等状态参数;

2)将试验时将环境温度降温至(-43±2) ℃稳定后,开始保温24 h;测量发动机冷却液、发动机机油、蓄电池外壳温度为(-43±2)℃时开始车辆低温起动试验,记录起动电流及起动电压。

3 试验数据处理

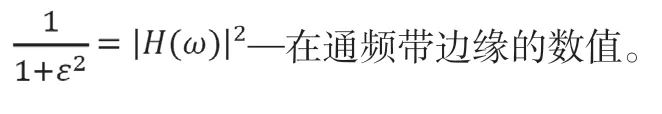

由于试验过程中存在干扰问题,得到的起动电流数据存在奇点和毛刺。因此通过去除奇点和Butterworth低通滤波器去噪的方法对试验数据进行预处理。

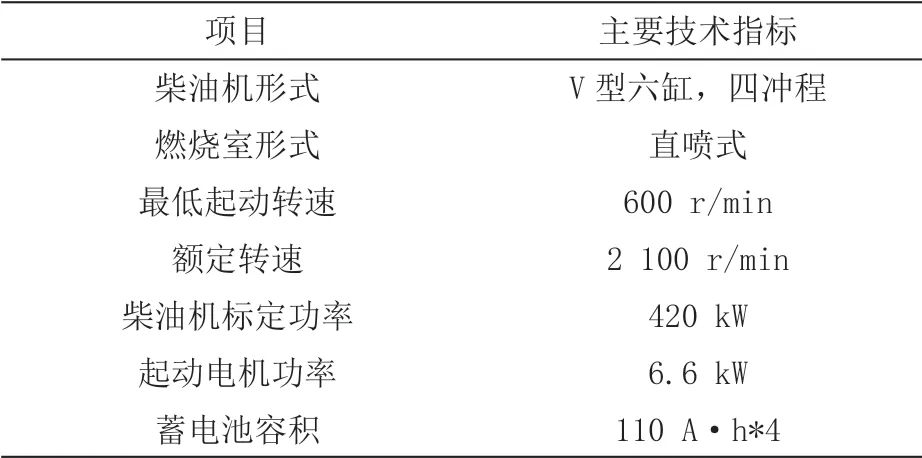

3.1 去除奇点

起动电流数据采集过程中,由于存在干扰,导致某些数据点突变,如图2所示。首先对于信号序列进行差分运算,然后将差分值过大的点按如下方式处理。可以看到奇点被剔除。

图2 起动电流信序列的差分

3.2 Butterworth低通滤波器滤波去噪

去除奇点后,起动电流波形中仍含有较多毛刺,继续利用Butterworth低通滤波器进行滤波,以得到较为平滑的起动电流波形曲线。巴特沃斯滤波器的特点是通频带内的频率响应曲线最大限度平坦,没有起伏,而在阻频带则逐渐下降为零。

Butterworth滤波器公式:

式中:

n—滤波器的阶数;

ωc—截止频率=振幅下降为-3分贝时的频率;

ωp—通频带边缘频率;

处理后的起动电流波形图如图3所示。

图3 滤波去噪后起动电流曲线

4 .试验数据处理及分析

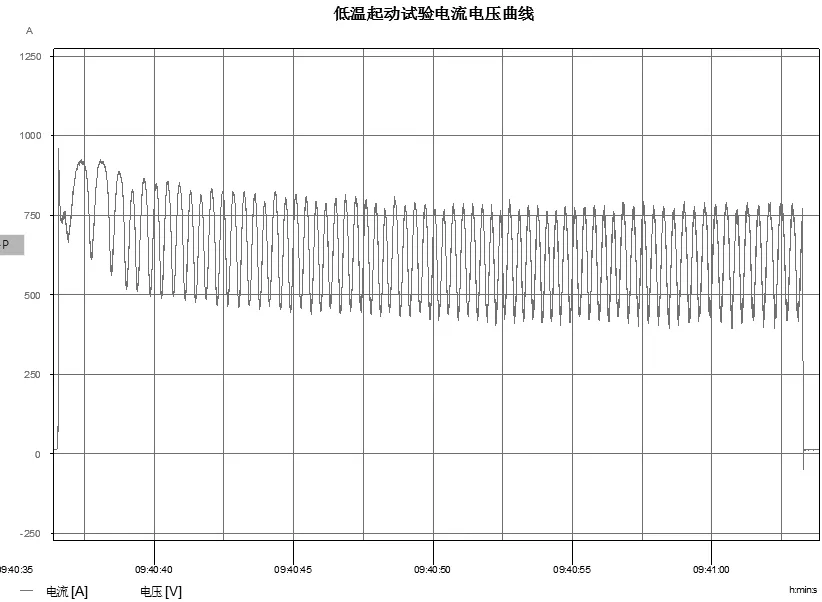

4.1 铅酸蓄电池低温性能分析

铅酸电池的容量与电解液粘度和电阻有密切关系。低温环境中,电解液粘度增大,离子运动受到较大阻力,扩散能力降低,导致持续放电能力下降;电解液的电阻增大,电化学反应阻力增加,导致蓄电池容量下降。经过实测,硫酸粘度在-40 ℃时为常温状态下上千倍,电阻率为常温状态下的7倍[3]。因此统计起动过程中,电池的初始电压,最低电压和最大电流、作为低温状态下蓄电池性能的参考数据。

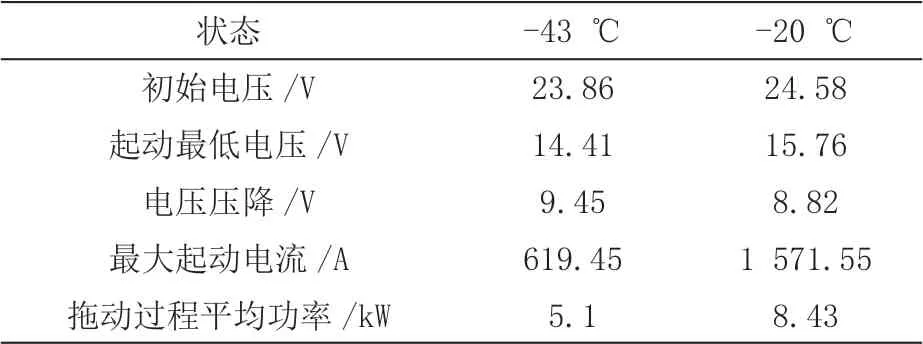

分别对-43 ℃和-20 ℃进行低温起动试验的起动电流进行处理。得到曲线图如图4所示。试验车辆蓄电池状态数据如表2所示。随温度下降车辆内部阻力上升,应该由更大的驱动力矩才能使车辆顺利起动。但实际测试过程中-43 ℃起动试验拖动过程中,电机平均拖动功率小于-20 ℃试验工况。可以得出随温度下降,车载蓄电池性能下降明显。

图4 试验起动电流、电压曲线图

表2 试验车辆蓄电池状态数据

4.2 拖动过程中起动电机总做功及平均功率计算

根据电工学原理,起动电机拖动过程中做功等于

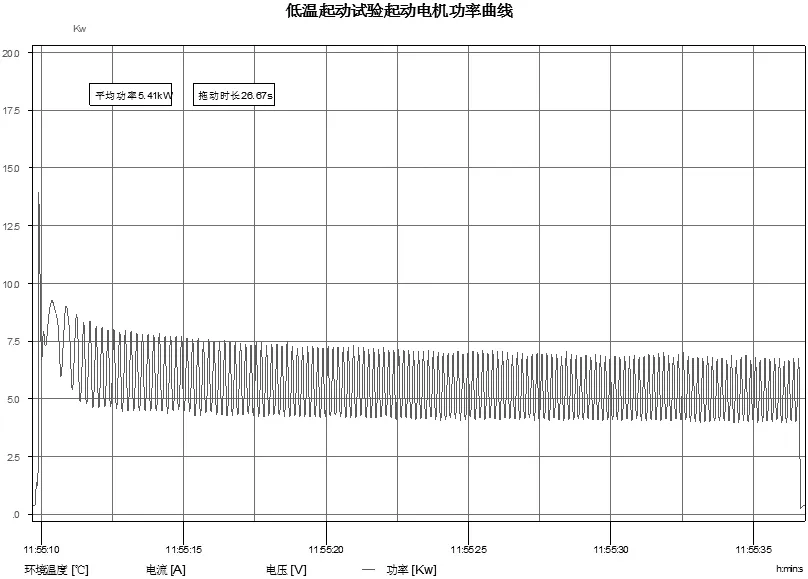

对总起动过程中功率P时间t积分,得到该时间段的起动电机做功,用W·h表示。得出结果后进一步计算平均功率如图5所示。

图5 起动电流做功曲线

得到本次试验拖动时长26.67 s,总做功1.5 W·h,平均功率5.41 kW,没有到达起动电机最大功率。

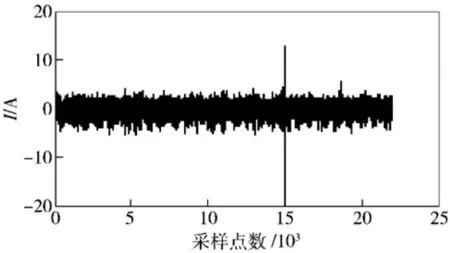

4.3起动转速分析

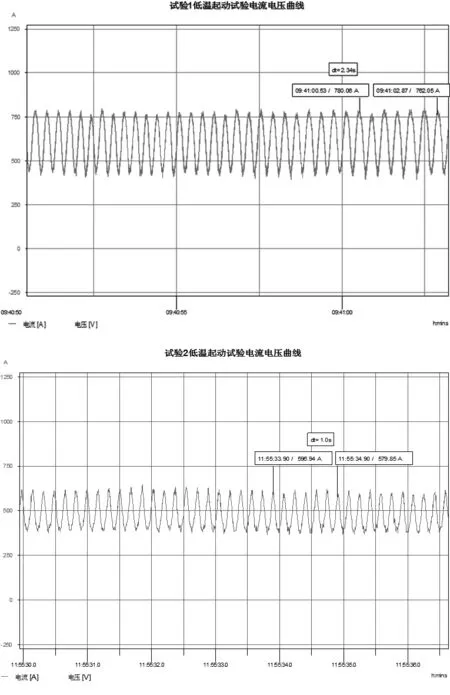

由于被试车辆搭载的是六缸柴油机,发动机一个完整工作循环会出现六个电流峰值,发动机曲轴旋转两圈。因此通过计算每3个波峰值间距时间可计算得出发动机此时转速。为减小误差,利用多次测量求平均的方法测量起动电机拖动末期的波形周期,得到此状态下起动电机能够给发动机提供的转速,如图6所示。试验选取一次成功起动和一次未成功起动起动电流数据,通过计算两次试验波形周期分别为0.39 s和0.17 s,对应发动机起动转速为51.28 r/min和120.0 r/min。第二次试验拖动转速明显高于第一次。由此可见起动电机未能拖动发动机至最低起动转速为第一次起动失败的原因。

图6 起动电机不同拖动速度起动电流曲线

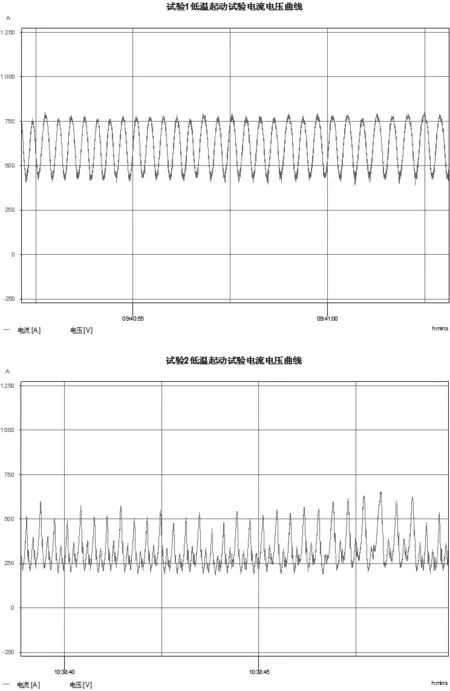

4.4发动机磨损程度分析

柴油机随着使用时间的增加,气缸磨损程度随之增加。磨损程度较大的气缸在冷起动试验中,压缩冲程所需起动力矩低。因此柴油机一个工作循环内,各起动电流峰值差可以估算柴油机磨损程度。试验被试车辆搭载的柴油机使用保险期为350 h。分别选取两台行驶时间不同的车辆进行低温冷起动试验,所得起动电流波形如图7所示。可以看出行驶时间长的车辆起动电流峰值差明显大于行驶时间短的车辆,进而可以推断气缸磨损程度大[4]。如图7所示,试验1车辆行驶时间为50摩托小时,试验2车辆行驶时间为300摩托小时。试验1车辆柴油机气缸磨损程度明显低于试验2车辆。

图7 不同磨损程度柴油机起动电流曲线

5 结论

1)起动电流的电流峰值与电压压降可以判断出蓄电池在低温条件下的性能;

2)起动电流的波形周期可以大致判断出起动电机拖动柴油机的转速;

3)起动电流相邻峰值差可以判断柴油机各个气缸间的磨损程度和压缩漏气量;

4)通过以往历史数据总结和零部件厂家提供的最低起动转速、蓄电池设计压降范围等数据可以初步判断车辆低温起动失败的原因。