球团厂氮氧化物超低排放改造方案讨论

黄劲松,黄 雯,王万平

(武钢资源集团程潮矿业有限公司,湖北 鄂州 436050)

当前,钢铁行业大气污染依然突出,而球团又是钢铁行业大气污染首要贡献源之一。随着钢铁行业对大气污染贡献的比重加大,为切实落实“打赢蓝天保卫战”,2019 年生态环境部等五部委联合颁布了《关于推进实施钢铁行业超低排放的意见》,对球团工序烟气排放明确提出了最为严格的排放要求,其中氮氧化物排放浓度小时均值分别不高于50mg/立方米。根据《关于推进实施钢铁行业超低排放的意见》(环大气[2019]35 号),急需对现有回转窑窑尾烟气增设脱硝装置,进行球团烟气超低排放改造。

1 改造要求及数据收集

1.1 主要技术原则

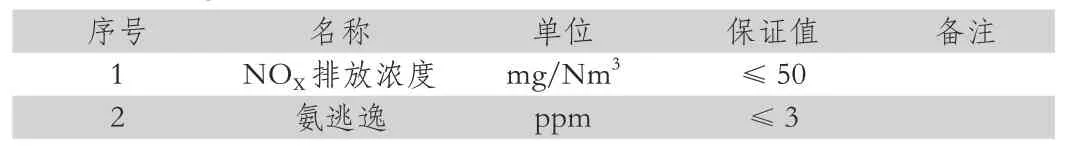

(1)改造后,氮氧化物最高允许排放浓度≤50mg/Nm3。

(2)对脱硝工艺技术方案进行筛选比较,提出技术成熟,脱除效率稳定,有一定应用业绩,既能保证系统可靠运行又确保不影响企业的正常生产的脱硝改造方案。

(3)选用的工艺(提效)方案应与球团厂生产工艺相适应,工艺布局满足现场要求,方案具有先进性、可靠性、经济合理性。

(4)在满足技术性能要求的前提下,尽量节约投资[1]。

1.2 改造后排放指标要求

改造完成后,烟气排放满足以下指标要求(脱硫装置入口粉尘含量30mg/Nm3情况下)。

2 NOx超低排放改造技术方案比选、优化分析

结合公司的实际情况,现有烟气处理系统已配置有脱硫处理工艺装置,但无法满足超低排放要求;未建设有烟气脱硝装置。随着环保排放要求的提高,原有除尘脱硫装置已不能完全胜任,需根据新的排放要求对脱硫系统进行提效改造,新增氮氧化物的净化装置,通过比选最终确定合理的工艺技术方案。

脱硝工艺选择。

2.1 方案一:SCR 脱硝工艺

目前球团烟气脱硝工艺受温度窗口选择的影响,均采用SCR脱硝工艺。由于SCR 催化剂主要由碱金属组成,而球团烟气中含水率高、HCL、SO2含量高以及其他影响因素,在不去除HCL、SO2等污染物的情况下,直接与通过催化剂去除烟气中NOx,极易使SCR 催化剂失去活性。因此,脱硝必须与烟气温度相结合。

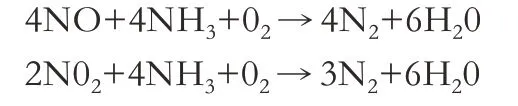

选择性催化还原(SCR)法,即在装有催化剂的反应器内用氨作为还原剂来脱除氮氧化物。烟气中的氮氧化物一般由体积浓度约95%的NO 和5%的NO2组成。脱硝反应按照下面的基本反应转化成分子态的氮气和水蒸气。

SCR 主要反应方程式如下:

图1 SCR 脱硝反应示意图

选择性催化还原(SCR)技术是目前应用最多而且最有成效的烟气脱硝技术。

方案A:脱硫前SNCR+高温SCR 脱硝

将SCR 脱硝装置布置于湿法脱硫装置前,在链篦机机头位置、预热段根据烟气温度、氮氧化物的不同分布和梯度,分别设置SNCR、高温SCR 装置,经过以上装置处理后,烟气所含氮氧化物浓度可降至50mg/Nm3以下。

该脱硝工艺的主要优点:

(1)投资省,造价低:该工艺充分利用球团生产烟气温度的不同分布梯度,在不同温度区间设置脱硝装置,不需要额外增加换热器、热风炉等设备,节省投资。

(2)运行费用低:该工艺充分利于球团生产过程中不同位置的烟气温度,不需进行升温加热,节省煤气,减少电耗,总体运行费用大大降低。

(3)占地面积小:该工艺只考虑SCR 脱硝反应器占地及氨区占地,不需考虑因GGH、热风炉等占地面积,所需占地面积小,可利用管束除尘器和高温风机之间场地。

该脱硝工艺的主要缺点:

(1)烟气中粉尘浓度较高,对催化剂磨损大:SCR 脱硝装置由于位于管束除尘之后,虽然烟气中大颗粒粉尘已去除,但粉尘含量仍较高,对催化剂磨损较严重。

(2)粉尘中其他金属物质含量较高,影响催化剂性能:因粉尘为球团生产过程中颗粒,球团颗粒中含有铬、镉等重金属,可能会对催化剂性能影响较大,严重时可导致催化剂中毒,失去活性。

(3)预热段烟气温度范围较大,常规催化剂不适用:由于预热段烟气渐度从300℃-450℃的区间范围,常规中高温催化剂在300℃-400℃范围,需考虑高温时,催化剂的耐受能力和性能。

方案B:脱硫后中高温SCR 脱硝

脱硝装置布置于湿法脱硫装置后,采用GGH 换热器,利用脱硝后的270℃~280℃的净烟气将烟气温度升至220℃~250℃,再利用热风炉将烟气温度升温至280℃左右,进入SCR 脱硝反应器进行反应。反应后的烟气再对湿法脱硫出口的烟气升温加热,将温度降至100℃左右后,通过引风机排放至烟囱。

该脱硝工艺的主要优点:

(1)SO2、粉尘对催化剂影响小:该工艺布置于湿法脱硫后,烟气经脱硫、除尘后升温后,进行SCR 反应器进行脱硝,烟气中SO2、粉尘含量已在超低排放范围内,对催化剂影响最小。

(2)催化剂生产厂家多:280℃中高温催化剂目前在烧结、球团脱硝装置中运行较多,可选择的生产较广,采购易。

(3)满足不同工况后置烟气脱硝要求:对于球团主工艺附近厂地紧张,无适用温度范围的厂区,更适宜采用后置SCR 脱硝。且不仅适用于湿法脱硫,也适用于干法、半干法脱硫之后。

该脱硝工艺的主要缺点:

(1)投资高,占地面积大:由于采用GGH 换热,并采用热风炉升温工艺,占地面积,设备造价都较大。且因脱硫场地已建设或其他建筑物已将场地占据,可能需要引至他处另建,烟道、建构筑投资较大。

(2)运行费用高:该工艺因采用热风炉进行升温加热,将需要耗费大量的煤气来补充热量,运行费用较高,可占总的运行费用约1/3,同时由于GGH 阻力较高,系统总的阻力增加,引风机电耗升高,运行费用总体偏高。

(3)受湿法脱硫影响,GGH 易结垢:由于湿法脱硫后,烟气含有水汽及少量粉尘,在干湿交界的地方易结垢,易造成换热效果较差等问题。

2.2 方案二:活性焦脱硝工艺

活性焦脱硝是利用活性焦具有催化性能,当向烟气中注入合适量的氨,在活性焦催化还原作用下,烟气中的 NOx被还原成 N2,其脱硝反应及脱硝反应式为:

吸附工艺:

活性焦工艺技术可将温度为 110~150℃的烟气中的 NOx还原成无污染的 N2,此温度恰好在工业窖炉范围内,无需进行加热,其脱除效率可达 70%左右,另活性焦经解析后还可重复利用。

活性焦脱硝技术优点:

(1)烟气脱除温度低,特别是脱硝处理温度,一般工业窖炉烟气温度均符合要求,无需设置加热升温装置。

(2)一体化脱除烟气中的污染物,除氮氧化物外,还可吸附烟气中的SO2、汞、二恶英等有毒有机物。

(3)活性焦可循环重复利用,节约资源。

(4)工艺流程简单,运行操作容易,负荷适应性强。

活性焦工艺技术缺点:

(1)脱除效率略低,该工艺、脱硝效率达70%,虽脱除率相对不错,但按照目前环保要求的污染物超净排放,略显不足,且目前的技术尚无大的改进手段。

(2)反应装置庞大,占地面积大,所需场地要求较大。

(3)控制难度大,对运行人员要求高。

(4)运行成本高,脱除剂来源性能不稳定。

(5)脱附烟温要求达到400~450℃,本项目不具备要求,需增加升温装置。

2.3 脱硝还原剂方案比选

目前,常用的还原剂有液氨、尿素和氨水三种。

(1)液氨:液氨由专用密闭液氨槽车运送到液氨储罐,液氨储罐输出的液氨在液氨蒸发器蒸发成氨气,并将氨气加热至常温后,送到氨气缓冲罐备用。缓冲罐的氨气经调压阀减压后,送入各机组的氨气/空气混合器中,与来自风机的空气充分混合后,通过喷氨格栅(AIG)喷入烟气中,与烟气混合后进入SCR 催化反应器。

(2)氨水:通常是用25%的氨水溶液,将其置于存储罐中,然后通过加热装置使其蒸发,形成氨气和水蒸汽。可以采用接触式蒸发器或采用喷淋式蒸发器。但对于20%以下氨水,目前不作为危险化学品进行要求,故在工程所在地100km 范围内如有氨水,运行费用较少。

(3)尿素法:尿素制氨分为水解技术与热解技术。尿素热解技术的工艺流程如下:尿素颗粒储存于储库,由机械或人工机输送到溶解罐里,用除盐水将固体尿素溶解成40%~55%质量浓度的尿素溶液,通过尿素溶液循环泵输送到尿素溶液储罐;尿素溶液经由供液泵、计量与分配装置、雾化喷嘴等进入绝热分解室,稀释空气经加热后也进入分解室。

尿素溶液可直接用作SNCR 脱硝工艺还原剂。

使用氨水作为脱硝还原剂,对存储、卸车、制备区域以及采购、运输路线等国家没有严格规定,但氨水运输量大,运输费用高,制氨区占地面积大,而且在制氨过程中需要利于蒸汽进行气化,消耗大量的热能,运行成本较高。由于液氨来源广泛、价格便宜、投资及运行费用均较其他两种物料节省,因而目前国内大多数SCR装置都采用液氨作为SCR脱硝还原剂;但同时液氨属于危险品,对于存储、卸车、制备、采购及运输路线国家均有较为严格的规定。

尿素热解制氨工艺安全成熟可靠,占地面积小,而且国家目前对尿素作为脱硝还原剂在存储、卸车、制备、采购及运输路线方面尚无要求,但由于尿素热解需要使用专用设备,投资成本高,而且尿素价格高,制氨过程中需要消耗大量的热量,运行成本高,所以在国内只有城市电厂因安全和占地等因素使用尿素作为脱硝剂。本项目远离城市边缘,且厂区内没有建设液氨站的场地,如在厂区外建设氨站一方面氨气输送距离长,另一方面不便于安全和生产管理,存在事故隐患,因此不宜采用液氨作为还原剂。

厂区附近有氨水供应,氨水受运输距离限制,且制备气氨简单、投次较省,适宜作为本项目脱硝还原剂。

因此,本可研脱硝还原剂按照20%氨水进行设置。

3 结论

对比上述两个脱硝工艺方案,均可满足NOx超低排放要求。方案二目前脱硝效率不稳定,在低NOx时可以满足要求,但当烟气中NOx超过200mg/Nm3时,无法保证超低排放效果;同时活性焦脱硝常与活性焦脱硫配套建设,投资高,占地大,脱除剂需要再生等,对比方案一SCR 脱硝,方案一更符合球团脱硝要求。因此,本项目脱硝工艺采用方案一:SCR 脱硝工艺,采用20%氨水做为还原剂。

对比方案一中A、B 方案,方案A 改造量较小,烟气阻力增加较少,占地面积小,投资少,运行费用低,但目前成功案例不多,催化剂生产厂家少,不普遍。方案B 相对改造量大,烟气阻力增加较多,占地大,投资大,运行费用高。从投资及工程量来说,方案A 比方案B 投资少、运行费用,且阻力低、占地较小,虽然目前成功案例较少,但仍是日前球团脱硝大趋势。

综合考虑推荐方案一中方案A 为本次脱硝工艺方案,后续超低排放工艺路线中将以方案A:脱硫前SNCR+高温SCR 脱硝进行改造。