基于智能升降车库的力学仿真分析*

王新海 王付杰 武 杰 薛晓峰 郭倩荣

1运城学院机电工程系 运城 044000 2安阳工学院机械工程学院 安阳 455000

0 引言

随着我国经济的快速发展,汽车工业进入到发展的黄金时段,汽车作为交通工具越来越普及,尤其是私家车的数量越来越多[1]。据2018年1~9月份的统计数据,国内汽车销量达到2 022多万辆,其中有1 670多万辆是小型私家汽车[2]。城市化发展速度的加快,造成城市用地越来越紧张,而汽车停车场的数量无法随汽车数量同步增加,用于建设停车场的面积只会不断压缩,停车位紧缺的情况会越来越严重[3]。因此,向空中、地下建造立体车库就成为迫在眉睫的需求。作为缓解车位紧张的有效手段,智能升降车库应运而生,国内外对升降车库的研究由来已久,早在1920年美国就设计了机械式升降车库。随着科技的进步,升降车库也在向着智能化的方向发展。

升降车库的高速发展带来了一系列安全问题。如2018年一辆汽车升降器上升时突然下落,将正在换油的机械师压在车下,机械师因伤势过重死亡。究其原因,是使用升降机举起的车辆在升降机臂意外打开时从升降机上坠落。汽车升降器故障改变了升降机臂锁紧的操作方式,当车辆抬起时,臂锁打开,造成人员伤亡事故。2014年,2名机械师在对车下进行目视检查时,用升降机抬起一辆小型货车,结果坠落到地面,一人被压在车下,原因是升降机臂锁定系统故障使升降臂发生移动,导致车辆坠落。车辆停放的表面坡度给摆动臂施加横向力从而造成了重大事故[4]。

在有限元分析中,经常会遇到弹簧、螺纹、铰接等链接结构具有复杂的内部接触,若对内部组件进行详细建模,就要划分细致的网格,耗费大量计算时间。因此,在实际工程应用中,会在模型中进行简化处理,以提高计算效率。弹簧在压缩或拉伸变形中仍保持螺旋线,故可将弹簧建模为一个整体单元进行模拟[5]。如升降车库中的车库上下,可利用Abaqus软件的弹簧单元进行模拟,通过将弹簧刚度施加在需要精确分析的车位和滑轮上,得出较精确的模拟结果。实验是测试升降车位安全及稳定性最准确的方法,但对无法做实验或实验成本较高的设备难以进行。因此,采用仿真软件进行模拟,可根据已知材料参数以及几何尺寸,计算得出升降车位整体及局部的安全校核是目前常用的做法[6]。

本文利用Abaqus软件对智能升降车库进行建模,通过对车库的整体模型进行静力分析,与文献的实验分析结果对比,校核模型,然后对模型的两个车位分别施加弹簧单元进行分析,通过仿真结果对升降车库进行安全分析及故障诊断。

1 仿真模型

1.1 智能升降车库

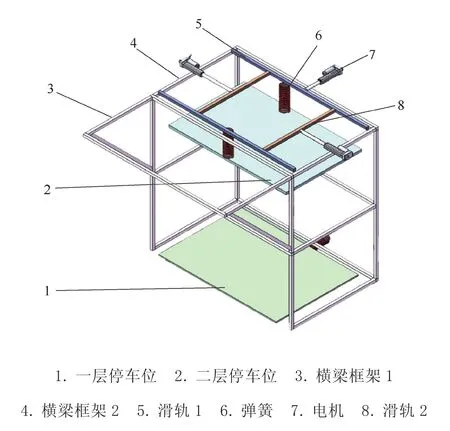

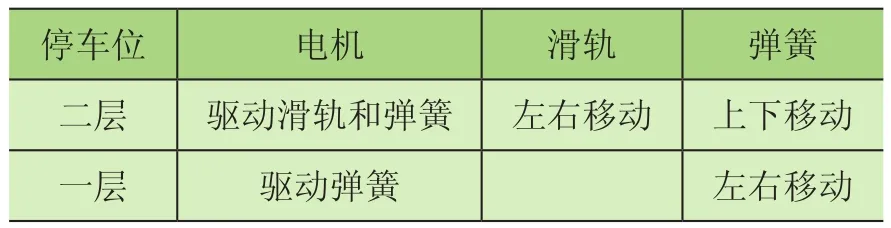

智能升降车库的整体模型采用Q345钢,具体工作原理是滑轨在框架上通过电机在两个横梁框架上移动,移到横梁框架1,通过弹簧将二层停车位下降到地面,接上车后上升并移动到横梁框架2。对一层停车位是利用电机直接驱动弹簧将一层停车位移动到横梁框架1的下方,上车后返回原位。整体结构包括机械结构和控制系统两大部分(见图1),控制系统如表1所示。

图1 整体模型

表1 智能升降车库控制系统

机械系统主要由钢结构框架组成,可分为受力框架和支撑框架,受力框架承载两辆车的重力,支撑框架辅助受力框架受力。停车位由高强度的波浪板组成,主要作用是承载车辆。

1.2 仿真建模

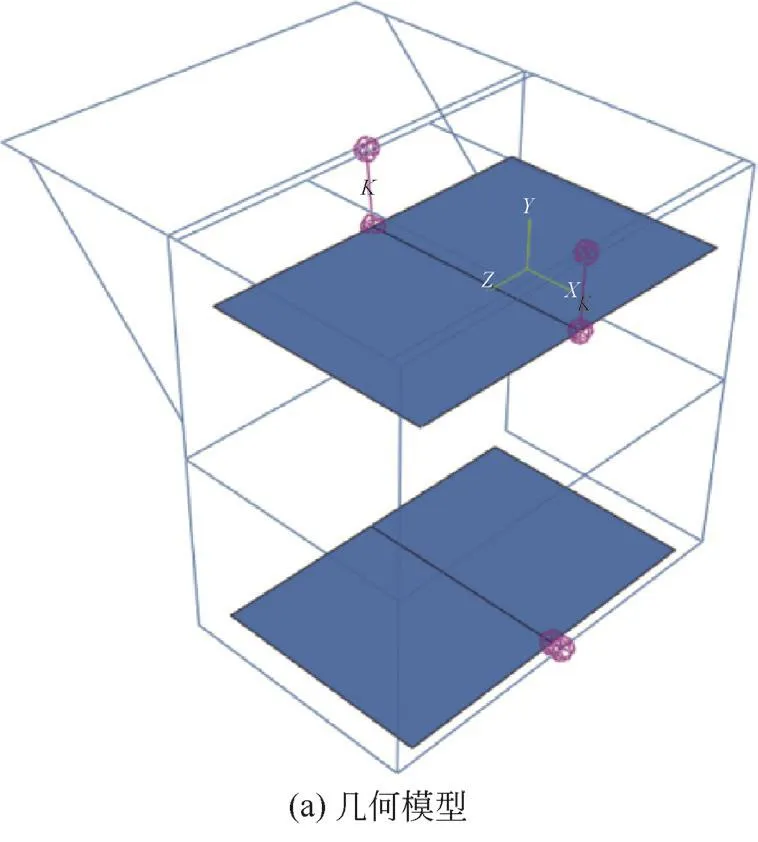

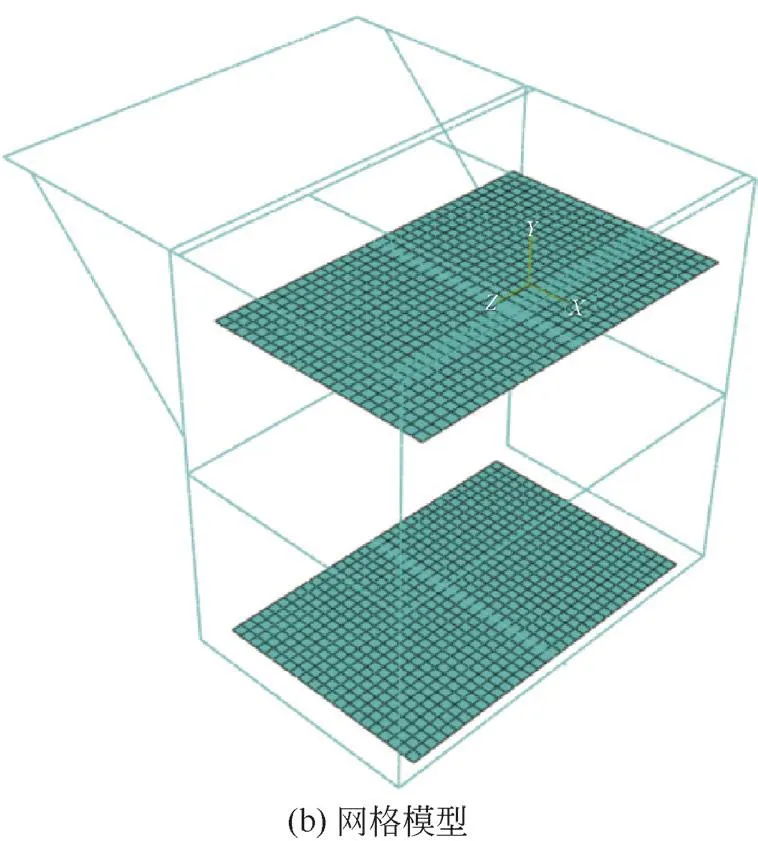

利用Abaqus软件对智能升降车库进行建模仿真,对框架采用梁单元,网格选择B31单元,框架跟滑轨网格数目1 105。对两层停车位选择壳单元,网格选择S4R单元,网格数目是714,如图2所示。梁单元是将三维实体简化为一维结构进行建模,主要优势是对细长结构的几何体简化,用很少单元即可精确模拟实体结构。工程中对于管、方钢、槽钢均可采用梁单元进行模拟,本文所述框架结构是典型截面积为20×20的正方形,可采用B31单元进行模拟。壳结构是厚度远小于其余两个维度的几何体,通过在截面属性中定义几何体的厚度,壳单元可精确模拟壳体结构。本文所述停车位是采用S4R单元进行模拟,根据结构的实际情况选择合适的单元,可有效减少工作量,提高计算效率。

图2 有限元模型

弹簧单元用于模拟实际的物理弹簧,以及理想的轴向或扭转结构。智能车库的停车通过电机驱动弹簧来实现车库的上升下降动作,Abaqus软件中有专业的弹簧单元可用来模拟,但该软件通过连接两个点,并在两点之间施加弹簧作用,而实际结构是两个面积较小的区域来施加刚度较大的弹簧,故软件模拟的结果偏安全。本文所述停车位一是通过弹簧1实现上升下降功能,因为设置弹簧1只有位移自由度;二是通过弹簧实现左右运动,故设置弹簧2也是只有位移自由度。

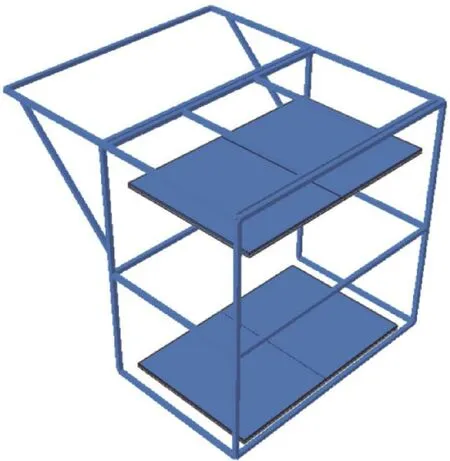

通过渲染给杆单元设置合适的截面,壳单元设置相应的厚度,显示的模型与采用三维实体单元的模型相同(见图3)。

图3 有限元模型渲染

2 结果分析

2.1 静力分析

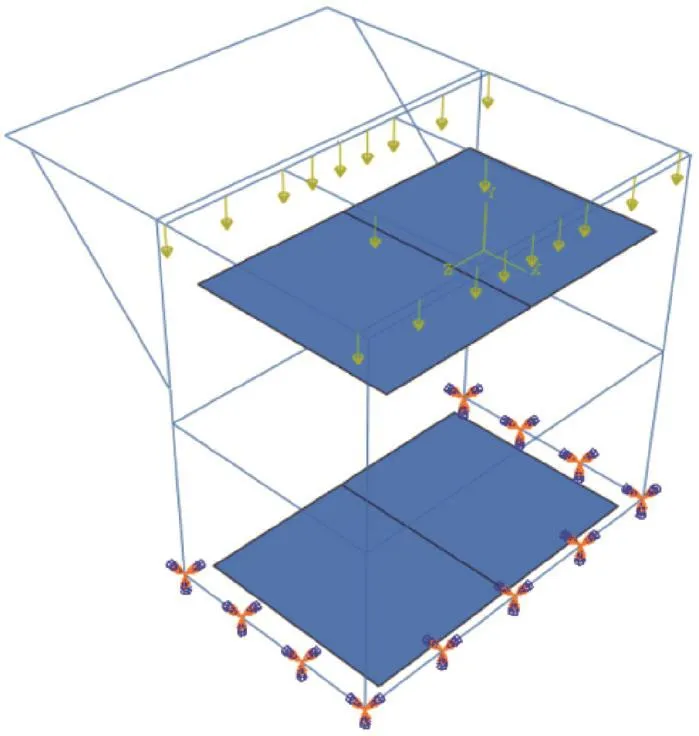

智能停车库通过滑轨与车位之间的弹簧作用来实现车位的上升下降动作,故滑轨作为承力构件有必要进行静力分析。对滑轨施加1辆车的质量(2 t,大多数车型的质量),分布在滑轨上施加均布载荷校核其稳定性。对车库底部施加全约束,如图4所示。

图4 静力分析加载模型

由图5所示应力分析云图可知,滑轨作为主要承力结构,最大应力区域在施加弹簧结构的地方,这部分结构承受的应力最多,属于危险区域,达到296 MPa,接近屈服强度345 MPa,因而应加强滑轨的强度。

图5 静力分析应力云图

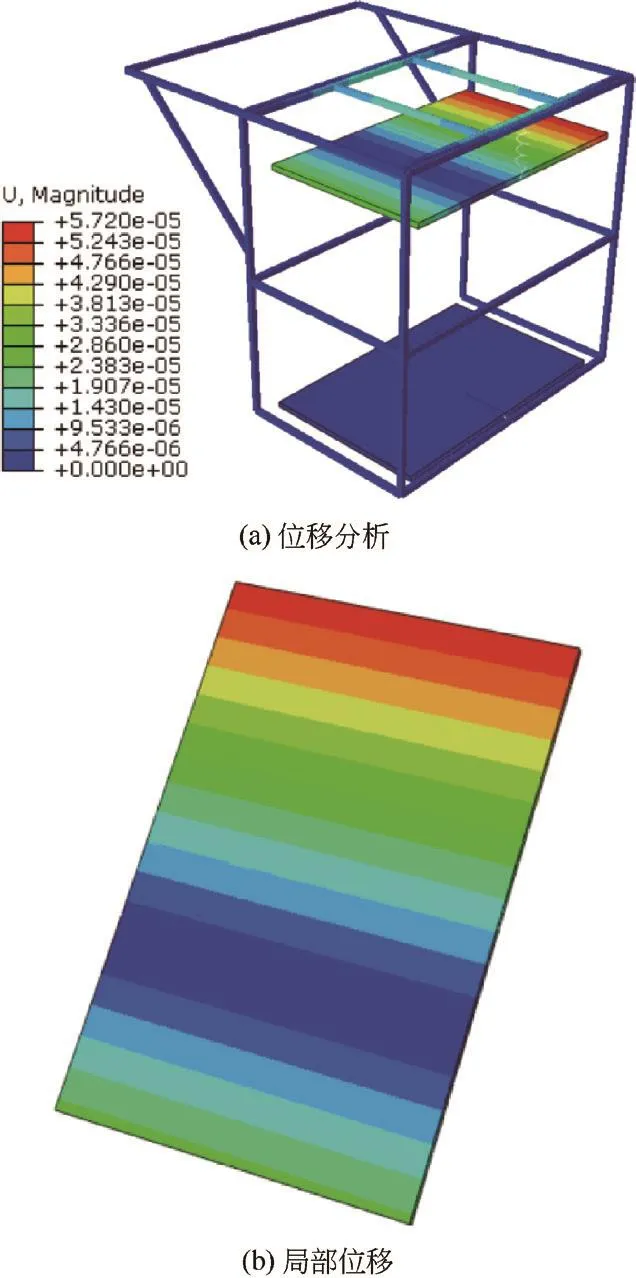

如图6所示,受弹簧结构的影响,位移主要在上层车位上显示,这也是弹簧的特点。在静力分析中,本文虽然添加了弹簧,但并未在车位上施加载荷,故弹簧并未承受载荷。然而滑轨承受了载荷,导致车位产生轻微偏移。通过对车库整体进行安全校核,可得本文选用材料较合适,但滑轨强度接近屈服强度需要加强。文献[7]利用Ansys软件和实验结果得出了类似结论。

图6 静力分析位移云图

2.2 二层停车位弹簧单元分析

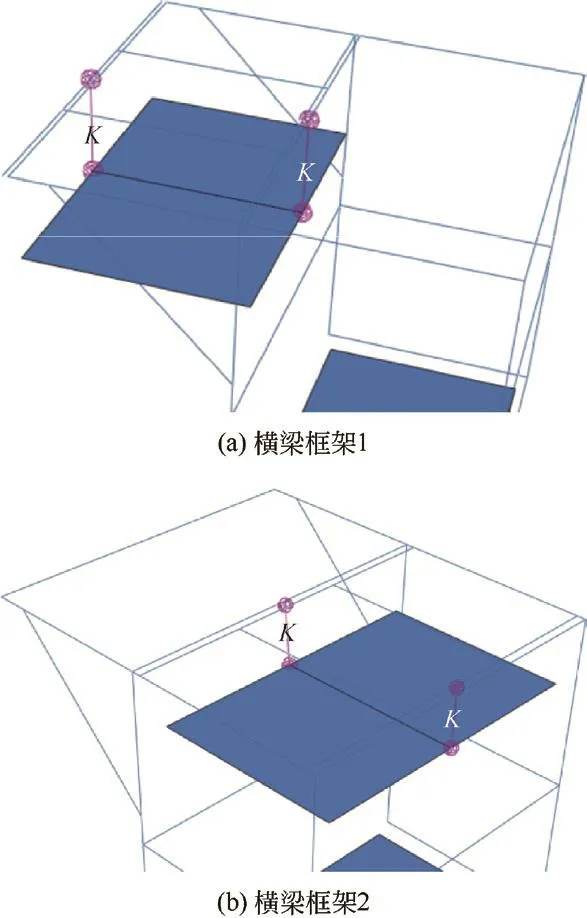

滑轨在横梁框架1上降落到地面,车辆入车位后通过弹簧单元上升,然后通过滑轨的移动移至横梁框架2位置,下降并平稳停放在车位上。因此,有必要分别对滑轨在横梁框架1和横梁框架2位置进行弹簧单元分析,以校核其稳定性。图7为横梁框架1弹簧单元施加的载荷图,所加载荷为2 t,载荷均匀分布在二层停车位上。

图7 横梁框架弹簧单元施加载荷图

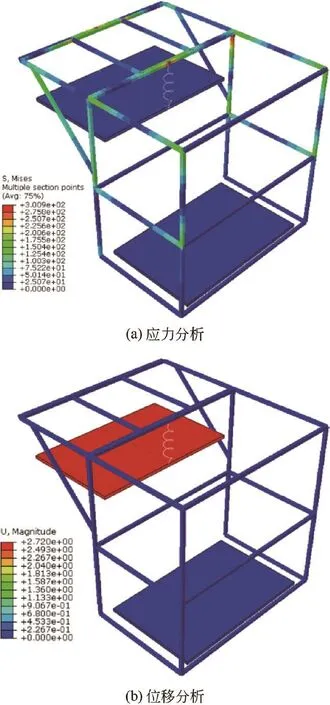

弹簧单元分析的应力云图和位移云图如图8所示。由图可知,滑轨与弹簧接触的地方应力最大,达到300 MPa,说明滑轨应该加强强度紧固措施。最大位移出现在二层停车位上,这是由弹簧单元的特性引起的。

图8 横梁框架1弹簧单元结果分析

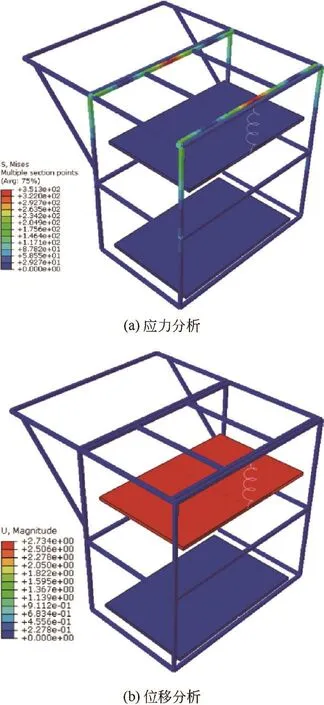

图9为横梁框架2的弹簧单元分析结果应力、位移云图。从图中可以看到,在滑轨与弹簧接触处的应力最大,已超过345 MPa。考虑到软件中设置弹簧单元是滑轨的一个点,而实际结构是一个面,故滑轨在此工况下应满足安全要求。但是,考虑到本文中滑轨作为承力构件需要改进结构,尤其是在横梁框架2位置,承力部分只有框架两边的杆结构,还需考虑在横梁框架1和横梁框架2中间适当增加杆结构,用来承担滑轨受力,以解决这种危险情况的发生。

图9 横梁框架2弹簧单元结果分析

2.3 一层停车位弹簧单元分析

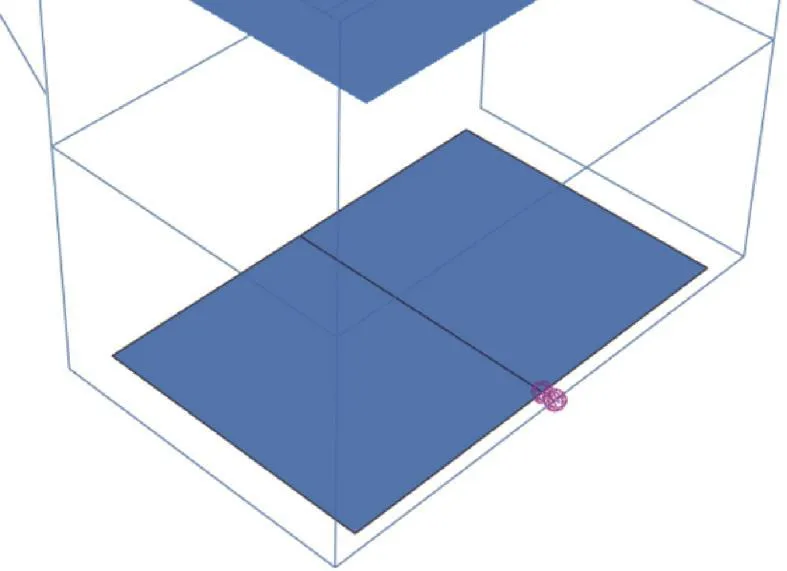

如图10所示,一层停车位由电机驱动弹簧在平面上移动,弹簧只承受驱动力,故结构相对安全。由于车位在地面上滑动,只要车位能承受车辆的重力,基本是比较安全的。

图10 一层停车位弹簧单元施加载荷图

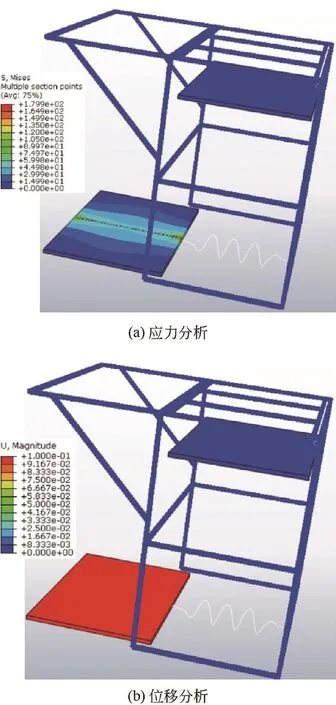

由图11可知,在弹簧单元作用下,只有车位承受车辆的重力,应力最大值是179 MPa,远低于屈服强度,非常安全。弹簧在弹力作用下,将车辆从横梁框架1位置移动到横梁框架2位置。

图11 一层停车位弹簧单元结果分析

3 结论

本文采用梁单元对横梁框架及滑轨进行模拟,采用壳单元对停车位进行模拟,滑轨与车位之间采用弹簧单元进行分析,根据智能停车位的实际情况,采用符合实际的梁单元、壳单元及弹簧单元进行精确分析。这种梁单元、壳单元和弹簧单元极大地简化了计算模型,提高了计算效率。通过3种不同工况的案例,对横梁框架、滑轨及停车位进行了应力和位移分析。结果表明,滑轨主要承受二层停车位的车辆重力,与车位接触的弹簧单元部分为危险区域,应对滑轨和横梁结构进行优化。