重型燃气轮机氮氧化物排放研究

李亚娟,王明瑞,金 戈,韩 冰,王成冬,朱 威

(中国航发沈阳发动机研究所,沈阳110015)

0 引言

随着中国对环保的日趋重视,低氮氧化物排放成为燃气轮机燃烧室工作中的重要指标之一。燃烧过程中生成氮氧化物的途径较多,其生成速率通常表示为燃气温度和组分摩尔分数的函数,而组分摩尔分数中又包括了压力和温度的因素,其表达方式显得很不直观[1-3],因此把氮氧化物的生成速率表示为燃气温度、燃气压力和组分摩尔分数3 个独立变量的函数可以更好地确定氮氧化物的影响因素。

为准确预测燃烧室内氮氧化物的生成量,Craic等[4-6]采用合理的方法确定了燃烧室内各处的组分摩尔分数、燃气温度和压力,基于不同的氮氧化物的生成机理,分别计算氮氧化物的生成量并求和,从而计算出整个燃烧室的氮氧化物生成量;Ronald 等[7-9]根据燃烧室工作方式对氮氧化物生成的影响,将燃烧模式分为扩散和预混2 种,其主要差别是燃烧区域的温度分布不同,其中预混燃烧方式通过减少燃烧室内的高温燃烧区域实现减少氮氧化物排放的目的;刘富强等[10-12]的研究表明燃烧室内各处的压力比较接近,基本可以认为是均匀的,这种假设对氮氧化物的预测值影响很小。

本文对某重型燃气轮机燃烧室进行了冷态燃料/空气预混均匀度测试,基于已有的氮氧化物生成模型[13-15]计算出燃烧室各区的氮氧化物排放,并按各区燃气流量加权平均计算出燃烧室总氮氧化物排放。

1 氮氧化物生成的影响因素分析

氮氧化物生成的影响因素主要包括燃烧室的工况、燃料性质和燃烧组织方式等。在相同工况下,不同燃烧组织方式燃烧室的氮氧化物排放也有很大不同。从生成机理上分析,氮氧化物生成的影响因素可归纳为以下几种:燃烧火焰锋面温度、燃烧室压力、燃料性质、氧原子体积分数和氮气体积分数以及未参与燃烧的稀释空气比例[16-18],下面结合4 种氮氧化物生成机理进行分析。

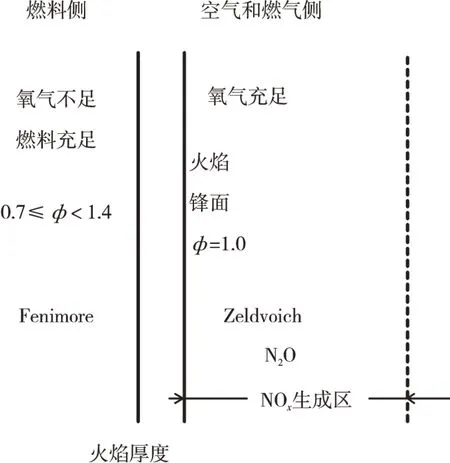

在燃料不含氮的情况下,空气中的氮通过以下4种途径生成氮氧化物:(1)利用热力型机理,在贫燃料高温燃烧条件下生成;(2)利用费尼莫(Fenimore)或快速型机理,在高当量比高温燃烧过程中生成;(3)利用N2O 中间体机理,在低当量比和低温条件下生成;(4)利用NNH中间体机理,在富含H燃料下生成。对大多数燃烧室N2O和NNH,采用中间体机理不是氮氧化物生成的重要途径,而采用费尼莫机理对以贫燃料预混工作燃烧室的氮氧化物生成也很少,目前绝大多数燃气轮机燃烧室采用贫油燃烧模式,主要通过减少热力型氮氧化物来降低氮氧化物排放。热力型和费尼莫氮氧化物生成机理在火焰中生成的条件和主要区域如图1所示。

图1 氮氧化物生成条件和区域

热力型、氧化亚氮中间体、NNH 中间体型氮氧化物的生成区域主要位于右火焰锋面附近,因其生成速率与温度成指数关系,除有充足的氧气和氮气外,燃气温度是最关键的因素。费尼莫型氮氧化物的生成过程为:在左火焰锋面附近,燃料受热分解产生C 和CH,与通过火焰锋面扩散而来的N2生成HCN 和CN,在向右继续流动到达右火焰锋面的过程中,与O、H、OH 经过一系列反应生成NO。燃烧室头部当量比越大,燃料裂解产生的C和CH越多,费尼莫型氮氧化物生成就越多,同时燃烧室还存在较严重的冒烟问题。

1.1 热力型NO生成机理

泽利多维奇(Zeldvoich)[19]给出的热力型NO 生成机理为

泽利多维奇模型假定氧原子处于平衡态,与此不同的还有完全化学动力学模型,即氧原子处于超平衡态,由于在氧原子达到平衡态前的体积分数高于泽利多维奇模型的氧原子平衡态假设,使得其计算的氮氧化物生成量大大增加。如能试验测量火焰锋面附近氧原子的体积分数,对确定2 个模型中哪个更为准确意义更大。由于化学反应动力学模型比较复杂,泽利多维奇模型相对简单易用,推导出以体积分数表示的泽利多维奇模型氮氧化物生成的机理,更能直观地反映燃烧参数对氮氧化物生成的影响

式中:P为燃烧室压力;P0为标准大气压;T为温度,K;t为时间,s。

从式中得出NO 的体积分数生成率与相对压力和O2的体积分数的平方根成正比,与N2体积分数也成正比,与温度成指数关系。

1.2 快速型NO生成机理

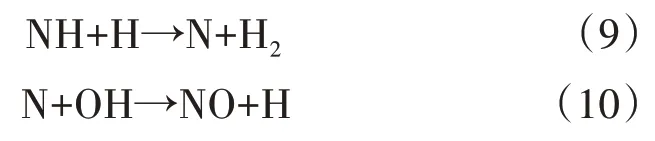

费尼莫型氮氧化物机理[19]的反应方程为

由于燃料种类不同,产生CH 的途径很多,只给出了基于CH 体积分数形式的费尼莫型氮氧化物体积分数的计算公式。在当量比小于1.2 时,基于CH路径是快速型氮氧化物生成的主要途径[9];在当量比大于1.2时,基于燃料裂解C的链式反应生成的NO开始快速增加

从式(11)中可见,费尼莫机理氮氧化物体积分数的生成速率与相对压力、N2和CH 的体积分数成正比,与温度成指数关系。目前可以使用平面激光诱导荧光(Planar Laser Induced Fluorescence,PLIF)来测量火焰区域的CH 体积分数,从而计算出费尼莫型氮氧化物的体积分数生成速率。

1.3 N2O中间体生成机理

N2O中间体氮氧化物机理[19]的反应方程为

从式(16)中可见,N2O 中间体氮氧化物体积分数的生成速率与相对压力、N2和O2的体积分数成正比,与温度成指数关系。

1.4 NNH中间体生成机理

NNH中间体氮氧化物机理[19]的反应方程为

从式(19)中可见,NNH 中间体氮氧化物体积分数的生成速率与相对压力的1.5 次方、N2、O2和H 的体积分数成正比,与温度成指数关系。

不同机理的氮氧化物生成速率与不同组分体积分数有密切关系,但对于不同混合方式、不同工作参数的预混燃烧方式,式中的体积分数是不同的。对于扩散燃烧方式不能认为火焰锋面只包含燃料和空气,并且当量比为1,由于燃料、空气和燃气流动方式的不同,产生氮氧化物的高温区域中的气体组分的体积分数和温度也不相同,从而产生不同的生成速率。

热力型、N2O和NNH中间体型氮氧化物的生成主要产生于右火焰锋面附近,氧气和氮气的特征值采用空气的体积分数表示,特征温度宜采用右火焰锋面温度即绝热火焰温度;费尼莫型氮氧化物产生于火焰锋面内中间偏左的区域,在此区域存在少量的CH,其温度也低于绝热火焰温度,计算中采用火焰锋面内的平均温度作为费尼莫氮氧化物生成的特征温度。常压下贫燃料燃烧的4 种机理生成的氮氧化物体积分数生成速率与温度的变化如图2所示。

图2 4种机理氮氧化物生成速率与温度的变化

从图中可见,4 种氮氧化物的生成量都是随温度的升高而增加。费尼莫型氮氧化物受温度影响最小,热力型氮氧化物受温度影响最大。费尼莫型氮氧化物生成量受主燃区当量比的影响很大,当主燃区当量比在0.7以下时,费尼莫型氮氧化物生成量很小;当主燃区当量比在0.7~1.2 时,费尼莫型氮氧化物生成量随着主燃区当量比增大而增加,其生成速率曲线向上移动;而后费尼莫型氮氧化物生成量随着主燃区当量比的增大而减少,其生成速率曲线向下移动。NNH中间体型氮氧化物生成速率较小,不是生成氮氧化物的主要途径。试验数据表明,燃烧室氮氧化物的体积分数与燃烧室压力的0.5~1.0 次方成正比,这也与式(4)、(11)、(16)和(19)中压力的指数相符,压力的幂次随温度升高而减小是热力型氮氧化物占比增加的结果。

在头部贫燃料扩散燃烧火焰锋面内的当量比为1 时,火焰温度很高,在火焰锋面右侧附近区域有利于氮氧化物生成,空气可作为当量比等于1 的燃气的稀释剂。在头部富燃料燃烧时,化学反应不完全,燃气温度较低,氧气基本耗尽,氮氧化物的生成大大减少,由于燃气中含有大量的不完全燃烧产物如一氧化碳和氢气,需要二次补充空气进行燃烧,因难于到贫燃料预混燃烧方式,在此过程中生成较多的氮氧化物,如未完全燃烧的燃气先经过涡轮对外作功把燃气温度降到很低,再补充空气和少量燃料,与低温未完全燃烧的燃气以预混模式共同燃烧可能是控制氮氧化物生成的有效方式。富燃料燃烧的稳定性很好,但对火焰筒产生辐射热量大,冷却困难,同时烟量增加。相对于扩散燃烧方式,贫燃料预混燃烧方式通过减小燃烧区当量比从而降低燃烧温度来达到降低氮氧化物排放的目的。为降低氮氧化物排放而采用贫燃料预混方式时,燃烧区的平均当量比一般控制在0.65以下,因为预混必然存在不均匀,而在当量比为0.8~0.9 时氮氧化物生成速率很高,因此预混燃烧只能在比较小的范围内才能达到降低氮氧化物排放的目的。此外预混燃烧的强度较弱,易发生回火及自燃。

2 低污染燃烧室试验

2.1 燃烧室结构

某重型燃气轮机燃烧室由20 个火焰筒组成,本文针对其中1 个火焰筒进行分析。燃烧室采用分级、预混与扩散燃烧相结合的组织方式,将燃烧区分为环形燃烧区、中心预混燃烧区和中心扩散燃烧区3 部分。燃烧室火焰筒结构如图3 所示。从图中可见,在环形燃烧区从沿周向均匀布置的5 个喷嘴供入燃料,用于起动点火和低负荷运行,为扩散燃烧模式,在较高负荷状态下可切换为预混模式;在中心区有1 个喷嘴用于燃料供入,还有由前后2 部分组成的中心喷杆。一部分燃料与部分空气预混后从内旋流器流出,为中心预混区;另一部分燃料通过喷杆前方的小孔喷出形成扩散燃烧区,其余空气从中间旋流器流出作为二次空气参与燃烧,因此在中心区形成了预混-扩散相组合的燃烧方式。

图3 燃烧室火焰筒结构

2.2 冷态模拟试验

燃烧室中心区为预混-扩散组合燃烧模式,燃料通过喷杆中部伸出的4 个立柱上的小孔喷出燃料与空气预混,为了考察中心预混区燃料与空气掺混的均匀程度,对中心预混区进行掺混效果的冷态模拟试验,其试验件如图4 所示。从图中可见,试验件内外2个旋流器旋向相同,内、外旋流器的旋流数分别为0.79 和1.06。试验时将中心燃料出口堵住,采用CO2来代替燃料,分别在出口法兰、距离出口法兰21、45 mm的3个截面(E、F、G)用红外气体分析仪测量CO2的体积分数分布。

图4 冷态掺混试验件

掺混试验状态参数见表1。试验件出口为常压,按式(20)计算各截面处燃料分布不均匀度,各截面的平均体积分数及不均匀度见表2。

表1 掺混试验状态参数 L/s

表2 各截面CO2体积分数 %

式中:xi为平面上各点 CO2的体积分数;xˉS为平面各点体积分数的面积加权平均值。

从表 2 中可见,在G截面 4、5、6 状态的 CO2体积分数平均值和最大值都分别大于1、2、3 状态的,其原因主要是在G截面上内旋流器空气与CO2进行掺混,在4、5、6状态的内旋流器的空气量分别小于1、2、3状态的;而在F截面外旋流器开始对掺混起作用,二者的平均和最大体积分数开始接近;至E截面4、5、6 状态时,CO2平均和最大体积分数已经分别小于1、2、3状态的,4、5、6 状态的总空气量分别比 1、2、3 状态的均多18.4%,而E截面的不均匀度分别降低了32%、57%和16%,说明增加掺混空气量和改善掺混方式有利于降低不均匀度。

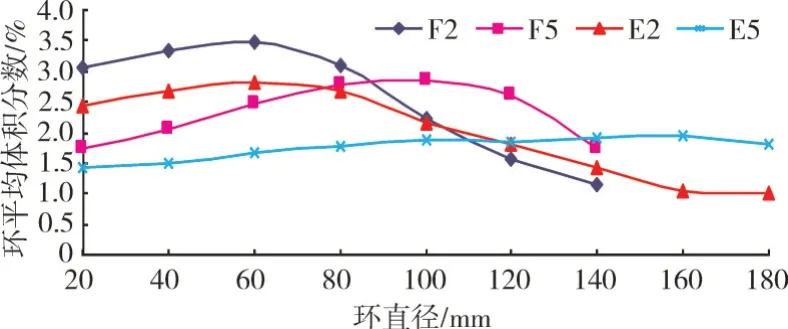

在2、5 状态下F、E截面各环的体积分数平均值如图5 所示。从图中可见,在F截面上状态5 的周向平均值已优于状态2 的,而在E截面这种趋势更加明显,说明外旋流器对改善掺混效果起重要作用。其原因是燃料和空气的运行方式不同,内、外旋流器在同旋向时增加中心区的回流量,增强了掺混效果,内、外旋流器因旋流数不同而产生的切向和轴向的速度差同样增强了掺混作用。

图5 在2、5状态下截面各环的体积分数

模拟燃料气的CO2与真实燃料气CH4的分子量不同,在保证体积流量相同的情况下,射流动量不同,此外冷态试验气体的温度也与燃烧室实际状态不同,也会导致射流动量的不同,这些问题需通过优化试验模拟方法和进行理论分析予以解决。冷态模拟试验提供了一种评判燃烧预混均匀度的方法,针对评价结构设计对预混均匀度的影响、了解体积分数场的分布特点,从而通过冷态试验去评价燃烧室污染物排放具有重要作用。

2.3 热态试验

2.3.1 燃烧室油气分配比例

为实现贫燃料燃烧,降低污染物排放,设定燃烧室头部预混空气比例为65.5%,燃烧区平均火焰温度为1812.8 K。在不同功率下燃烧室中心区和环形区的当量比如图6所示。

图6 燃烧室工作状态与当量比

燃烧室的工作过程如图7 所示。从图中可见,点燃环形区,为扩散燃烧模式,当达0.3 工况时进行第1次状态切换,对中心区供入天然气,并由环形区高温燃气引燃,逐渐减少环形区燃料量,增加中心区燃料量,燃料总量与切换前相等;同时增加环形区和中心区的天然气供应量,达到0.8 工况时开始第2 次切换,切换时降低环形区燃料量至0 的同时增加中心区燃料量,环形区熄火后,重新增加环形区燃料量,减少中心区燃料量,将环形区转为燃料和空气的预混段;2次切换后继续增加环形区燃料量,使总燃料量增加,中心区燃料量不变。此时燃烧室环形区为预混燃烧方式,中心区为预混和扩散相结合燃烧方式,实现了较低的氮氧化物排放。

图7 燃烧室工作过程

2.3.2 试验结果解析

在不同工况下气态污染物排放结果如图8 所示。从图中可见:(1)在0.3 工况切换前初始运行模式时,只点燃环形区,以扩散形式燃烧,随着功率增加NOx排放快速增加,CO排放逐渐降低;(2)在0.3工况完成第1 次切换后,中心区被引燃,为扩散和预混相结合燃烧模式,环形区保持扩散燃烧模式,适当减少环形区燃料量后,CO排放快速增加,NOx排放降低,而后随着中心区和环形区燃料的同时增加,CO 排放迅速降低,NOx排放在稳定一段后迅速增加;(3)在0.8 工况完成第2 次切换后,环形区为预混燃烧模式,中心区为预混-扩散燃烧模式,设计点状态的NOx排放低于20×10-6,CO排放值基本为0。

3 氮氧化物模型

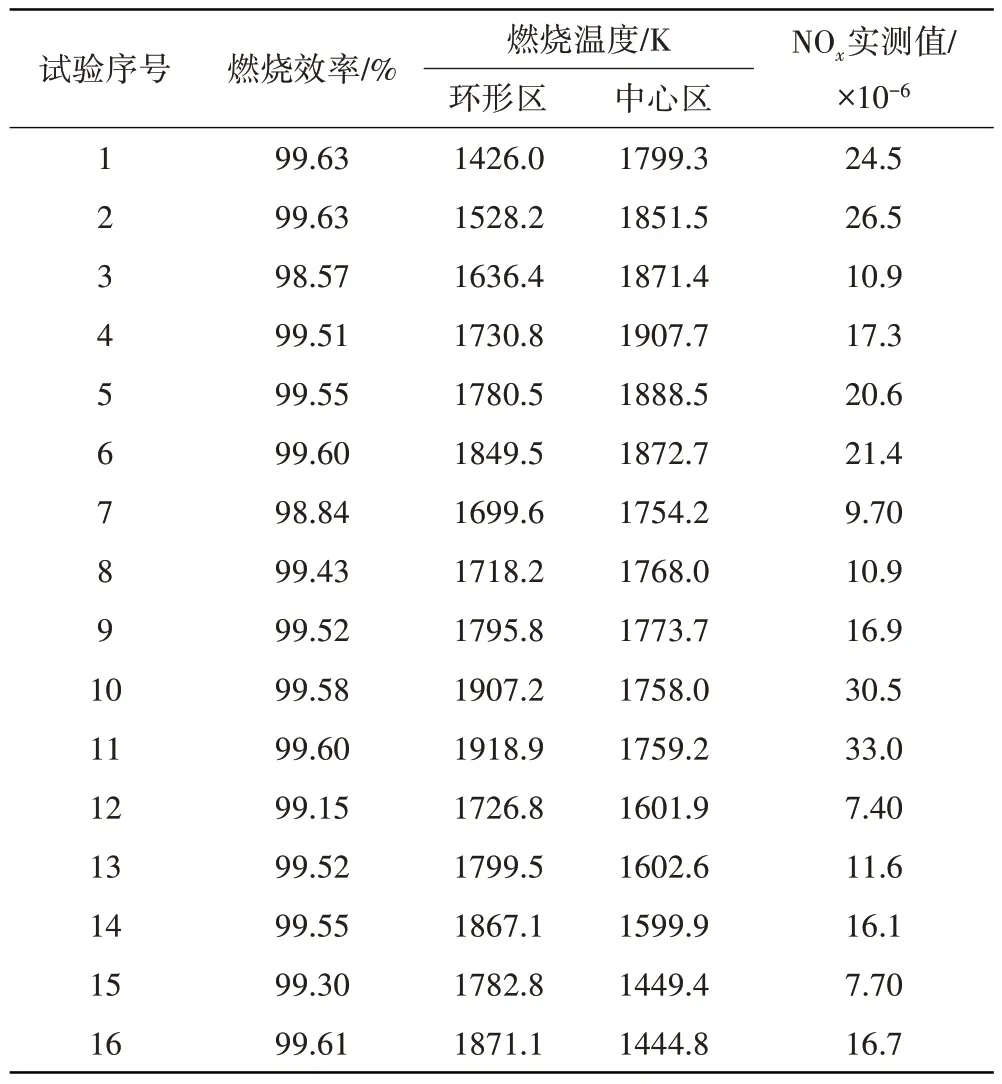

为研究该型燃气轮机的氮氧化物排放模型,利用试验数据建立氮氧化物与压力、温度之间的关系,选取第2次切换后的工况点进行分析,试验数据见表3。燃烧温度通过流量分配比例计算得到,不包括下游冷却掺混孔的影响。

表3 燃烧室性能参数

该燃气轮机中心区为扩散-预混组合模式燃烧,环形区为预混区,扩散燃烧按当量比为1 计算特征温度,预混区的中心温度根据油气比和空气进口温度计算得到,通过调整均匀度和反应时间使各状态的计算结果与测量值的误差最小。由于按NNH 机理生成的氮氧化物占比很小,只采用热力型、N2O 型和费尼莫3种机理来计算氮氧化物生成量,中心和环形预混区的不均匀度由测试数据拟合确定,分别计算各区的氮氧化物排放,然后以各区的燃气比例为权重计算燃烧室生成的氮氧化物总量,再与测试值进行比较,使模型计算值与测试值误差最小,可分别得到燃烧室热态中心和环形预混区均匀度的最优参数。

燃机燃烧室主燃区的燃烧温度为1400~2100 K,分别计算各状态下不同区域的特征温度T,假定中心预混燃烧区域的温度分布是以特征温度T为中心的高斯分布,给定高斯分布方差和反应时间的初值,取分布区间为(-3σ,3σ),给定燃烧区域平均温升标准偏差σ的初值,温度间隔取 0.01σ,共计 600 个子区间,子区间的端点记为δi,其中i=0,1,2…600,δ0=-3σ,其他子区间的端点按式(21)计算

按式(22)计算每个子温度区间的特征温度Ti,其中T0为燃气平均温度,以此温度计算不同机理氮氧化物生成速率和生成量

计算各子区间的概率

计算各子区间氮氧化物的生成量

计算出该状态下的总氮氧化物排放

式中:A为中心预混区或环形预混区产生的燃气占燃烧室总燃气量的比例。

同样,采用上述步骤可计算环形预混区的氮氧化物排放量。

当扩散燃烧时假定火焰锋面的当量比为1,计算火焰锋面的特征温度和不同机理的氮氧化物生成速率,采用与预混燃烧同样的反应时间计算出氮氧化物的生成量;将各区域的氮氧化物生成量按各区生成的燃气量为权重计算出燃烧室总的氮氧化物排放。

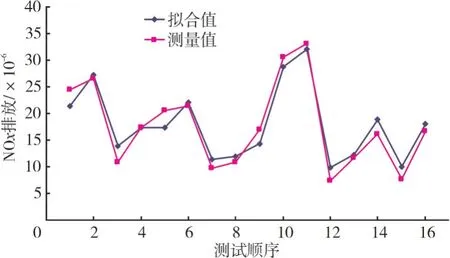

将模型计算的氮氧化物与试验测试的氮氧化物进行比较,将试验得到的中心区不均匀度作为初值,通过调整环形区和中心预混区不均匀度及反应时间,使模型计算值与测试值误差最小,最终得出环形预混区的不均匀度为0.15,中心预混区不均匀度为0.17,氮氧化物生成时间为0.31 ms,模型计算的氮氧化物与测量值对比如图9 所示。图9 中测量值为表3 中NOx的实测值,包括了该重型燃气轮机工作的大部分工况,因此该计算模型同样对其他工况下的NOx排放预测具有借鉴意义。费尼莫氮氧化物与热力型和N2O 型氮氧化物产生的区域不同,温度也不相同,采用了进口温度和燃烧温度的平均值作为特性温度。

图9 拟合值与测量值比较

从图中可见,模型拟合值与测量值符合性较好,其偏差小于±3.2×10-6。模型显示中心预混区不均匀度较大,在环形与中心预混区平均温度相同的情况下,中心预混区的氮氧化物排放较大,尤其在中心预混区平均温度高于1800 K 时,对总氮氧化物排放的贡献最大。

中心扩散区按当量比为1 计算燃烧温度时,氮氧化物生成速率增大,虽然其权重很小,在不同状态下还是贡献了(6.8~12.2)×10-6的氮氧化物排放。

采用计算模型得到的环形和中心的主燃区平均燃烧温度与氮氧化物排放之间的关系如图10 所示。从图中可见,环形区为预混燃烧模式,油气分布较均匀;中心区为预混-扩散组合燃烧模式,油气分布均匀度相对较差。2 个区域生成的氮氧化物体积分数均随温度的升高而增加,而环形区的氮氧化物生成对温度更敏感。随着当量比增大达到氮氧化物生成速率的0.8 以上时,改善预混均匀度不但不能减少氮氧化物的排放,反而会增加。对于扩散燃烧,在贫油燃烧范围内随着头部总当量比增大,尽管火焰锋面的当量比约等于1,但火焰面积增加和稀释空气量的减少仍会增加氮氧化物的排放。以环形区和中心区的空气比例作为权重,选择2 个区域的工作温度使燃烧室总排放量小于国标(在O2的体积分数为15%时不超过25×10-6)的要求。

图10 各区平均燃烧温度与NOx排放关系

燃气轮机燃烧室的低污染排放控制应合理选择2 个燃烧区域的平均燃烧温度,既要避免出现燃烧室不稳定现象又要避免生成过多的氮氧化物。环形预混区平均温度控制在1853 K 以下,中心的预混+扩散区的平均温度控制在1923 K以下,可保证NOx排放在25×10-6以下。

4 结论

(1)建立了更为直观的包括以主燃区燃烧温度、压力和组分表示的4种机理氮氧化物生成模型,分析了在不同燃烧条件下生成氮氧化物的来源及组成;

(2)采用CO2代替气体燃料,在冷态下通过测试中心预混区下游不同截面的CO2分布,研究了预混结构的掺混不均匀度;

(3)氮氧化物计算值与测量值的最大绝对误差为3.2×10-6,得出中心区的预混均匀度较差,环形区预混均匀度较好,通过控制环形预混区平均温度在1853 K以下、扩散区平均温度在1923 K 以下,可保证NOx排放在25×10-6以下。

本研究对精准控制燃烧室的氮氧化物排放量具有指导作用,可为超低氮氧化物排放研究提供参考。