进气系统中泄气噪声的解决方案探讨

罗宏锦、张帆、王宏进

(上汽通用五菱汽车股份有限公司,柳州 545000)

0 引言

涡轮增压车型的进气系统中,已经普遍使用电子泄压阀调节进气压比。泄压阀通常安装在涡轮增压器之后,与压后主管路连接。松开加速踏板后,涡轮由于惯性作用会继续工作一段时间,此时泄压阀迅速开启,起到旁通的作用;旁通的高压气体会返回到进气系统的压前管路内。由于电子泄压阀的泄压时间非常短,气流瞬时的速度较高,流速可以达到200 m/s 以上,此时喷射流会产生瞬时气流噪声。驾驶员在车内时常会听到这种泄气声,影响驾驶感受。

喷射流噪声的特点是能量强,频带宽。目前主流设计通常都是在进气干净管处增加多个消声单元的方式进行消声[1]。泄气噪声的频率范围受到管路和发动机标定的影响,噪声范围和特点都各不相同,对整车的干净管设计来说具有很多不确定性。

本文针对泄压阀的噪声特点,改变传统在泄压阀泄气后管路的干净管上设计消声器方式,选择直接在泄压阀底座上设计了消声单元。

1 模型设置

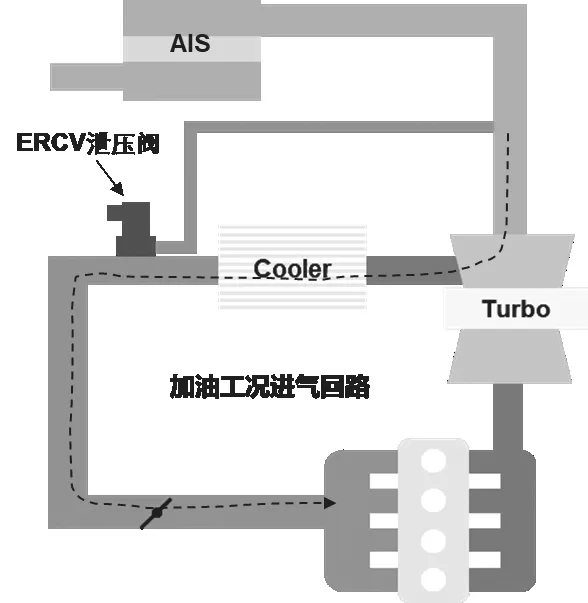

以一款1.5T 涡轮增压发动机的管路为例,在加速工况时,最大增压压力为230 kPa,峰值温度在180℃,在进气系统中布置如图1所示。加速后松开加速踏板时,泄压阀在80 ms 内打开泄压,如图2所示。

图1 加速工况进气时,泄压阀关闭

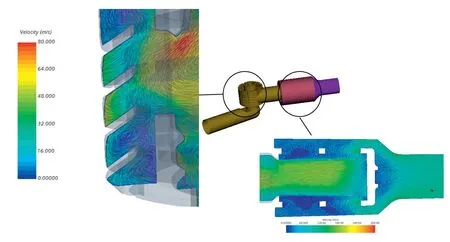

以此车型为例,对泄压阀打开5 mm 时的流场进行仿真(目前市场上电子泄压阀为标准件,开度通常在5 mm 左右)。考虑到计算效率,采用k-epsilon 稳态模型,分别采用宽带噪声源模型Curle 和Proudman 模型,边界条件如图3所示。案例中泄压阀放置在管路的冷端,增压气体经过中冷器后,压力和温度降低,在CFD 计算中,设置泄压阀入口为100 kPa(相对压力)和80℃进气温度作为边界条件,出口采用压力出口,介质气体采用理想气体。

2 仿真结果分析

2.1 流速结果

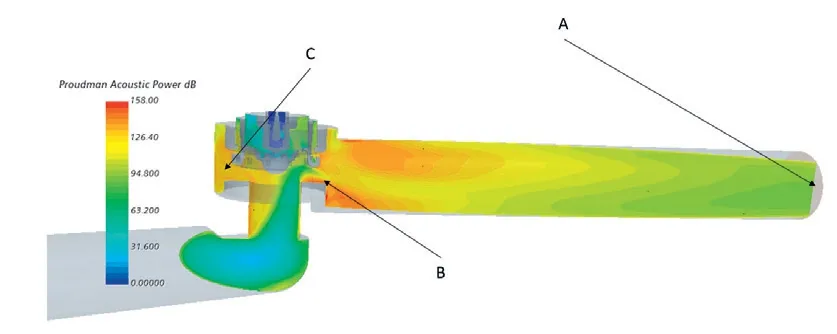

从流速的分布结果上看,泄压时喷射流的最高速度时达到304 m/s,在阀门出口处(图4)。

图4 流速分布情况

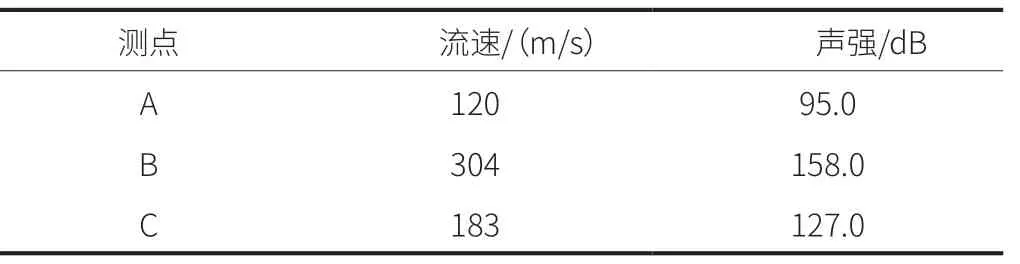

2.2 声强的分析结果

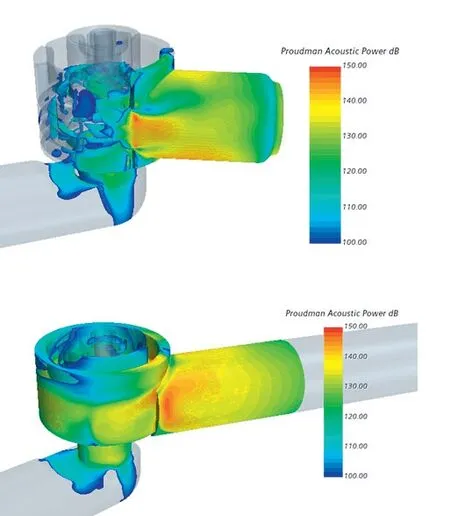

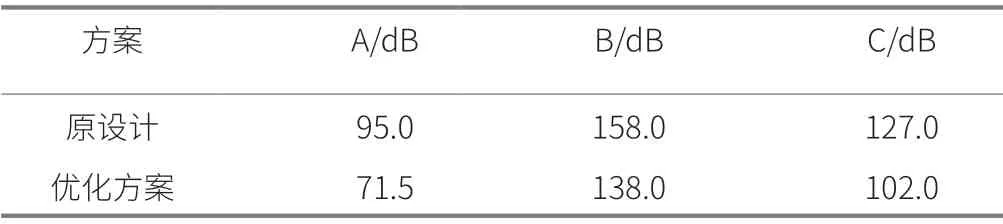

声强在出口A 处约为95.0 dB,在泄气阀座内B 附近约为158.0 dB,在泄压阀出口C 处约为127.0 dB(图5)。由表1可以看出,在B 点处流速最高,呈喷射流特性,以四极子的形式传播,能量高且呈宽频特性[2]。

图5 管道内声强示意图

表1 流速、压差、声强仿真结果

2.3 增加阻性和抗性消音器的仿真结果

根据以上结果,以消除喷射流噪声为目的,通过在阀座内增加导流结构(抗性消音器[3])加大高速气流的摩擦,以及出口处增加阻性消音器[4]来消耗气体的能量,以减少声强。导流结构将气流引导至各个分散的腔内,产生漩涡使空气进行摩擦;同时在出口处,这只阻性消声器降低出口流速(图6)。

图6 消声方案流场示意图

通过仿真对比,该消声方案比原方案分别在A、B、C 点处的声强分别降低14.5 dB,20.0 dB 和25.0 dB,噪声明显改善(表2)。其中,在阀座内声强大于100.0 dB 的区域明显减少(图7)。

图7 方案声强对比

表2 声强方案对比

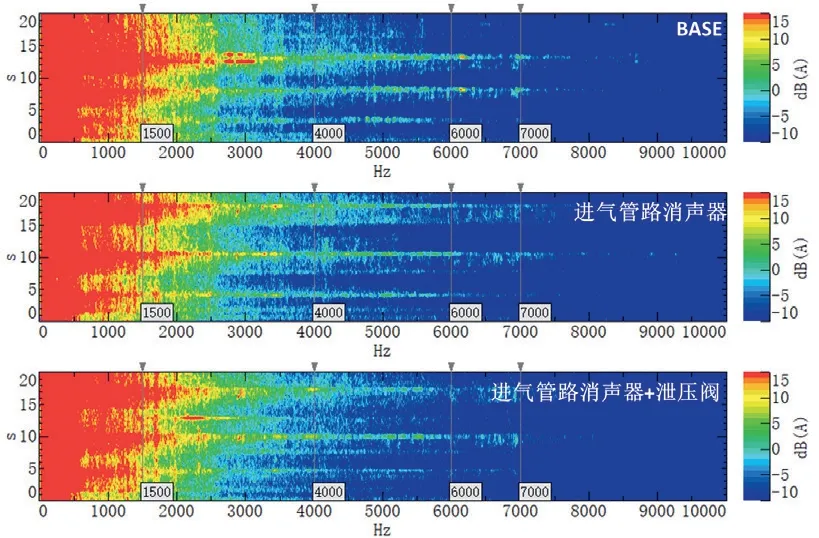

3 测试案例

根据仿真设计的方案,进行样件制作并在实车上进行测试[5],对比结果如图8所示。BASE 为进气系统管路上没有任高频消声器时的colormap 图,从频谱上可知,在1 000~6 000 Hz 有明显的宽频噪声。按照传统方式,在进气管路干净管布置消声器的情况下,在频段4 000~6 000 Hz 有明显改善。在使用集成式方案后,1 500~6 000 Hz 均有进一步改善,在测试主观评价过程中,几乎没有任何泄气噪声。

图8 测试案例对比

4 结束语

本文以一款1.5T 涡轮增压发动机的进气系统为研究对象,通过仿真模拟对声强的方案进行快速优化,提出在泄压阀座上集成消音器的方式。最终结果如下。

(1)泄压阀气流噪声主要由于高速的气流喷射产生,速度高,及四极子的形式传播[6]。

(2)在泄压阀座上增加抗性结构,能够降低泄压阀底座内的声强6~7 dB。

(3)通过在出口处增加阻性消声器,对整体出口处的消声能够达到10~15 dB。

(4)通过阻性和抗性消声器结合的消声方式,在涡轮增压车上,在1 500~6 000 Hz,对整车的降噪品质有明显提升,且从设计的布置角度上,布置更加紧凑。