浅析循环腐蚀试验标准GMW 14872—2013的应用

摘 要:循环腐蚀试验标准GMW 14872—2013描述了评估零部件和总成件的加速实验室耐腐蚀性测试的方法,试验程序提供了循环条件(盐溶液、各种温度、湿度和周围环境)的组合,以加速金属腐蚀。该程序可有效评估各种腐蚀机制,如一般腐蚀、电镀腐蚀、缝隙腐蚀等,可单独调整试验曝露/环境条件,以达到任何所需的腐蚀曝露水平。现针对GMW 14872—2013实施过程,从试验条件设置实施中遇到的难点、复合盐雾在试验过程中应用遇到的问题以及腐蚀片在试验中的应用这3个方面出发进行分析,从而更好地实现测试结果的复现。

关键词:腐蚀片;功能性;外观性

0 引言

GMW 14872—2013循环腐蚀测试方法包括1%(近似值)的复合盐雾在高温、高湿和高温干燥下的共同应用。一个试验循环等于24 h,一个测试周期1天完成,测试曝露是根据目标试片质量损失量来描述的,根据标准中提供的产品安装位置以及壽命要求,测试必须按照满足试片质量损失所需循环次数来执行。它不同于ASTM B117的连续喷雾针对产品耐腐蚀寿命的考察,更贴近测试样品在大自然条件下耐腐蚀寿命的考察模式,作为整车、零部件、总成件的通用标准应用很广泛,因此这个标准的试验应用更值得研究。

本文以底盘件控制臂的测试为例,对试验过程中遇到的3个方面的问题进行简单分析,一个测试周期在环境阶段喷4次盐雾,外观性检查进行6个循环周期,功能性检查进行63个循环周期,腐蚀片的腐蚀量如下:6个测试周期时,腐蚀量为(0.84±0.14)g;63个测试周期时,腐蚀量为(9.47±0.38)g。

1 试验条件设置实施中遇到的问题

1.1 喷盐雾后30 min内从100%RH降湿至45%RH

一个测试循环由3个测试阶段组成:

(1)第一阶段:环境阶段。温度为(25±3)℃;相对湿度为(45±10)%RH;持续时间约8 h。

(2)第二阶段:高湿阶段。温度为(49±2)℃;相对湿度约100%RH;持续时间约8 h。

(3)第三阶段:高温阶段。温度为(60±2)℃;相对湿度≤30%RH;持续时间约8 h。

在第一阶段,最难实现的就是喷盐雾完成后迅速降湿。大多数箱体实现情况如图1所示,达不到标准要求,喷淋后产品曝露恒温恒湿至少1.5 h,不被客户认可。

解决方案:

(1)控制箱体周围的空气温度、湿度。为达到这个要求,配备2台空调,相对而放,实现更好的对流,配备2台除湿机,保证箱体周围空气温度在(25±3)℃、湿度在(45±10)%RH范围之内,保证箱体内高湿空气与箱外对流,箱体内空气湿度快速降低。这个方法缩短了降湿时间,但是仍然达不到30 min内降到45%RH的要求。

(2)研究箱体的功能并进行试验,在喷盐雾完成后,在满足方法(1)的基础上,增加开箱2 min这个程序,可以实现标准要求,测试程序环境条件设置如表1所示,测试后温湿度曲线如图2所示。

1.2 喷盐雾的喷头问题

在环境阶段,喷复合盐雾采用湿喷淋法,溶液应以雾化雾的形式喷洒,并应足以冲洗掉先前喷洒留下的任何盐积聚,样件和试片所有区域应彻底湿润。在这个过程中一般会遇到以下两个问题:

(1)如何确定样件和试片是否彻底湿润,以及复合盐雾喷射量足以冲洗掉先前喷洒留下的任何盐积聚。针对这个问题,特意对箱体短期开箱进行验证,后期在箱体多方位放置摄像头,观察喷头情况。最初喷头采用60°角,喷洒的扇形区域没办法覆盖所有区域,箱体最内侧可以润湿,但不能把先前留在样品上的盐冲洗掉,6个周期后表面仍有盐积聚,这样就难以判断产品是形成了白锈还是盐渍,对于判断产品合格与否造成了困难。为此,我公司和厂商一起多次试验调试,发现喷头45°时可把箱体内产品彻底润湿,并且足以冲洗掉先前喷洒留下的任何盐积聚。后来把喷头换成了可固定角度的产品,避免了在试验过程中喷洒角度有所变化。

(2)在测试过程中发现,同一箱体、同一位置,腐蚀片存在腐蚀量偏差过大的现象,查找原因后发现是喷头被腐蚀盐颗粒堵住了。经过长期观察,基本5天左右,喷头不清洗,腐蚀量就会偏差过大(一般情况下都是腐蚀量偏小),这样不光要延长测试时间,测试费用也会增加。主要可从以下两个方面解决这个问题:

1)增加喷头清洗频次,将清洗喷头的频率基本定为3天一次,主要用高压水枪清洗,并用超声波清洁10 min。

2)更换新喷头,设备厂商可依据客户需求定制喷头,把喷头直径改大0.2 mm,这样的话,基本10天清洗一次,腐蚀量即可符合标准要求。

2 复合盐雾在试验过程中应用遇到的问题

试验所用复合盐雾是由氯化钠(NaCl,0.9%)、氯化钙(CaCl2,0.1%)、碳酸氢钠(NaHCO3,0.075%)组成。试验过程中溶液箱体中出现了沉淀物,很多客户也遇到过此类现象,对于该问题,采取以下两种解决办法:

(1)发生沉淀现象是由于CaCl2+2NaHCO3=2NaCl+

CaCO3↓ +H2O+CO2↑ 。首先在配置溶液时,必须保证在(25±3)℃的环境温度下配置,并且配置使用的水满足ASTM D1193 Ⅳ的要求;其次配置溶液不能称完一起加水溶解,而是要把3种化学品分别溶解,然后再混合,加适量的水,以满足规定的浓度要求。接着不断搅拌,使之充分混合,再测溶液的电导率和pH值,如果已开始使用,则在使用一天后再测电导率和pH值,如果有结块,基本可以判断是溶液偏碱性,可以稍微加一点低浓度的盐酸,使溶液和刚配置完成的溶液pH值、电导率基本一致。

(2)配溶液不要一次配很多,最好能增加配溶液的頻次。经多次试验验证,如果能每天换溶液,则基本不会出现沉淀结块现象。还可以在溶液箱中加入自动搅拌棒,设置每2 h搅拌一次,并每天对溶液使用前后的pH值和电导率进行测试对比,保证pH值和电导率测试值在合理范围之内,这样就基本解决了复合盐溶液结块的问题。

3 腐蚀片在试验过程中的应用分析

腐蚀片的腐蚀量是衡量测试是否满足要求最重要的技术指标,它不仅用于衡量箱体在一定周期内测试能力是否满足要求,还能衡量产品的腐蚀情况是否满足要求。在整个测试过程中,由于盐雾测试的性质,盐雾腐蚀具有不可逆性,且测试时间长,所需经费比较高,因此对于腐蚀片的技术要求就特别严苛。经过8年和其他机构的测试比对,再加上客户的反馈,总结腐蚀片在试验过程中的应用有以下几个方面的问题:

3.1 腐蚀片的预处理

问题:验收后的腐蚀片表面是涂满防锈油的,如图3所示,使用前怎么处理腐蚀片表面的防锈油?

解决方法:首先用白色无纺布擦掉防锈油,可以使用商业级脱脂剂来辅助此过程,考虑到有机试剂对人体的危害性,建议使用无水乙醇清洗腐蚀片,整个过程一定要在通风橱中进行,并且通风橱的风速最好大于1 m3/min。另外,使用超声波清洁10 min左右,然后在无水乙醇中浸泡至少1 h,直到腐蚀片表面看不到油渍点,并且用高纯水清洗表面不再挂有水滴,说明表面防锈油已彻底清洗干净。然后放入干燥器中,至少干燥2 h,再称重使用。

3.2 腐蚀片的安装以及试验过程中的放置

问题:标准要求腐蚀片和样架表面之间的最小间距为5 mm,所有试件应垂直固定,与垂直方向的偏差不得超过15°,且不得相互接触。安装的紧固件不可以用金属,最好用尼龙。那么,在试验过程中,腐蚀片是否可以垂直安装、固定?怎样保持腐蚀片和样架表面之间的最小间距为5 mm?紧固时应该注意什么呢?

解决方案:腐蚀片的安装、固定模式如图4所示,理论上讲垂直安装也是可以的,不过从图4的固定支架可以看出,如果采取垂直安装方式,腐蚀片的背面会被支架遮挡,使得喷到腐蚀片背面的盐雾量相对较少。由于喷盐雾的喷头是45°角,采用垂直偏15°的角度放置腐蚀片,试验证明,此时喷头喷出的盐雾可以冲掉腐蚀片表面附着的析盐,效果比垂直安装更好,腐蚀量比垂直安装更符合标准要求,具体数据如表2所示。

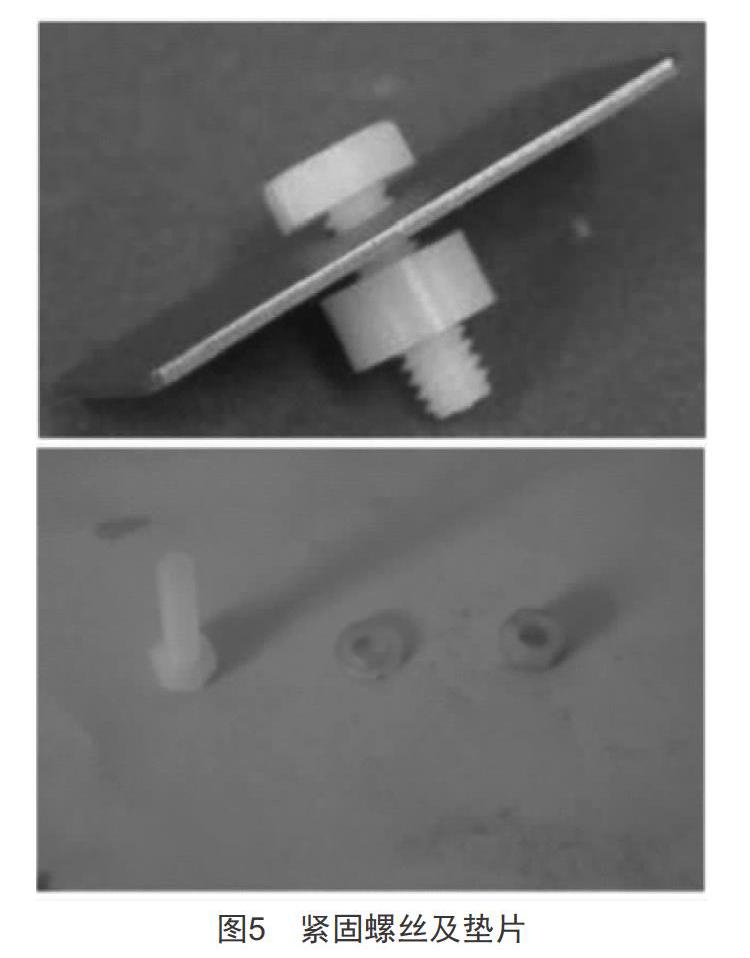

关于腐蚀片和样架表面之间的最小间距为5 mm,在样件和腐蚀片之间放置一个厚度为5 mm的尼龙垫片,即可解决这个技术问题。另外,在紧固腐蚀片时要注意不用过大的力,只要保证腐蚀片可以垂直放置不活动即可。针对这个问题,笔者曾经做过试验,用10 N·m的力固定,腐蚀片的孔径更易生锈,导致测试结束后紧固件没办法取下来,只能锯下来,并需使用除锈化学试剂。紧固螺丝以及垫片如图5所示。

3.3 腐蚀片的除锈

测试过程中,腐蚀量是衡量整个测试是否符合要求最重要的标准,腐蚀片腐蚀量的定量是测试过程中最重要的环节,也是所有实验室和客户最关注的点,因此它也成为对于该测试最重要的研究对象。针对腐蚀片的除锈,标准中推荐两种处理方法:(1)化学试剂浸泡去除法;(2)喷砂除锈法。

这两种方法各有优缺点:

(1)化学除锈法,使用ISO 8407规定的化学清洗法去除腐蚀副产物。这个方法操作简单,成本也低,如果考虑成本问题,则化学除锈法是首选的方法。但其劣势是,该方法很难控制,去除掉表面大面积锈后,对于腐蚀片表面的锈点,化学试剂会造成腐蚀去除过量的问题,导致过早判定试验周期满足腐蚀要求的不良结果,通常表现为零部件和实车腐蚀测试复现性差。

(2)喷砂除锈法,其注意事项如下:

1)喷砂应选择80目左右的专用砂,在使用前最好用专用筛子先筛选下再使用,未达尺寸要求的砂弃用;

2)在除锈的过程中要一点一点地去除,持续观察去除情况,直至表面没有红锈点即可,以防除锈过量;

3)喷砂完成后不要马上就称重,先用小毛软刷去除腐蚀片表面的浮砂,然后用无水酒精浸泡30 min左右,再用无纺布擦干,并放在干燥器中干燥2 h以上再称重。

喷砂除锈法的优点是对锈点的去除特别有优势,不会出现锈蚀去除过量的现象;缺点是成本高,处理时间周期长,对工程师操作要求高。

腐蚀片的除锈过程如图6、图7、图8所示。

3.4 腐蚀片腐蚀量不达标

针对腐蚀片的除锈处理,最重要的问题就是腐蚀量不达标,基本每次试验都会遇到该问题,要么是腐蚀量过大,要么是腐蚀量过小。

(1)腐蚀量过小是最常出现的问题,可以采用以下解决方法:

1)首先要判断盐雾喷头是否堵塞。由于复合盐雾是由氯化钠、碳酸氢钠、氯化钙组成,其颗粒很容易堵塞喷头,因此要做好喷头的日常维护工作,避免产生堵塞现象。

2)在喷头没有堵塞的情况下,可以依据腐蚀量偏小的具体情况对测试过程进行调整:如果腐蚀量偏小过多,就要增加腐蚀盐雾的喷雾时间,一般增加2~3 min,喷雾时间最长不超过5~6 min,否则降湿时间长,不满足标准对测试环境阶段的要求。腐蚀量偏小≤0.14 g时,可以进行微调。

方法一:增加第二阶段从温度25 ℃、45%RH到49 ℃、100%RH环境变化的时间,标准要求1 h内达到,通常箱体10 min多就可以达到。为了增加腐蚀量,可以延长这个变化时间,通过设置箱体的变化速率,使变化时间最长达到1 h。

方法二:改变第三个测试阶段从49 ℃、100%RH到60 ℃、湿度不大于30%RH的变化坡度。

这两种微调方法都可以改变腐蚀量,可以单独使用,也可以同时使用。

(2)腐蚀量过大。这个问题相对腐蚀量偏小比较好解决,首先要判断腐蚀量处理过程是否存在问题,处理没问题的话,基本改变喷盐雾的时间就可以了。

4 结语

经过100多年来对腐蚀方法的研究,循环腐蚀测试技术已越来越成熟,GMW 14872经过几个版本的变更,已经成为目前最通用的一种方法。本文对循环腐蚀测试条件的设置、复合盐溶液的沉淀、腐蚀片的应用等细节方面进行了研究解析,这些细节对于试验结果的可靠性及复现性至关重要,因此,可以说是产品研发测试过程中十分重要的环节,也是质量控制的重要手段。

[参考文献]

[1] Cyclic Corrosion Laboratory Test:GMW 14872—2013[S].

[2] Standard Practice for Operating Salt Spray (Fog) Apparatus:ASTM B117[S].

收稿日期:2021-04-02

作者简介:黄艳(1981—),女,安徽宿州人,工程师,研究方向:机械。