650 MW汽轮机组高压调门关闭浅析

李建平 路海星

摘 要:针对一些650 MW超临界机组汽轮机高压主汽门和调门长期运行可能出现卡涩、误关、摆动、反馈故障等情况开展故障分析,并制订相应的应对措施。

关键词:650 MW汽轮机组;高压主汽门;高压调门;主汽压力

0 引言

某发电厂汽轮机设计额定容量650 MW,为上海汽轮机有限公司(STC)与西门子西屋(SWPC)联合设计制造的超临界压力、一次中间再热、单轴、三缸四排汽、双背压、凝汽式汽轮机,其中高中压缸为具有冲动式调节级和反动式压力级的混合型式,低压缸是双流、反动式,汽轮机型号为N650-24.2/566/566,最大连续出力为672 MW,额定出力650 MW。机组采用复合变压运行方式,汽轮机具有八段非调整回热抽汽,汽轮机额定转速3 000 r/min。主蒸汽经汽轮机2个主汽阀后进入4个高压调节阀,经过导汽管进入汽轮机高压缸做功。再热蒸汽经2个中压主汽阀后进入4个中压调节阀,经过中压导管进入汽轮机中压缸做功。中压缸做功后的蒸汽,经两根连通管分别进入2个低压缸,做功后的乏汽排入双背压凝汽器。

1 事件经过及现象

机组负荷570 MW,主汽压力24.2 MPa,主汽温度566 ℃,再热蒸汽压力3.8 MPa,再热蒸汽温度562 ℃,调节级压力18 MPa,GV4阀位8%,6台磨煤机运行,总煤量290 t/h,给水流量1 650 t/h,A/B汽动给水泵转速5 180/5 188 r/min,机组顺序阀控制,AGC模式运行。

机组锅炉及汽机侧主蒸汽压力突然飙升,机组负荷迅速从570 MW降至480 MW,机组自动控制切至基本模式,给水流量急剧下降,汽机高压调门控制由顺序阀控制自动切至单阀控制。GV1开度反馈变为坏点,初步判断为GV1调门异常关闭所致。随后集控值班员在DCS画面中手动加大高压调门开度,就地人员检查确认主蒸汽GV1调门已经全关,集控值班员紧急停运上层两台磨(E、F磨煤机),并将给煤量逐步降至140 t/h,同时投入A、B层等离子燃烧器稳定燃烧,并将主给水切至手动控制,稳定主参数运行。

2 事件原因和分析

2.1 GV1关闭原因

机组高压阀门GV1控制卡件故障,超驰关闭高压调门GV1,阀位反馈显示变为坏点。变为坏点的原因为高压主汽门阀位反馈值为LVDT输出的两路冗余测量值经过坏质量判断后高选运算所得。当LVDT两路阀位反馈信号均为好质量时,选择两者较大值输出作为高压主汽阀位置反馈;当一路阀位反馈信号故障后,应自动切换为另一路好质量的阀位反馈信号;当两路阀位反馈信号均故障后,选择第一路阀位反馈信号作为输出值。查看DEH系统在线控制逻辑,高压主汽门伺服阀开关指令的控制逻辑为:高选后的阀位反馈值与阀门控制设定值经高压主汽门VP卡件内置PI控制器综合运算形成。当设定值低于反馈值时,阀位指令输出关闭伺服阀;反之,当设定值高于反馈值时,阀位指令输出打开伺服阀。

2.2 顺序阀自动控制切为单阀控制原因

切换机组顺序阀控制方式下,若高压主汽门或高、中压调门的指令与阀门反馈偏差大于10%(反馈坏点触发偏差大),延时100 s后,DEH自动发出顺序阀切单阀指令;在延时的100 s内,手动发出开关调门的指令无效;在调门保持状态的100 s内可以进行顺序阀与单阀之间切换操作,机组顺序阀控制切为单阀控制的300 s过程中,DEH仍能执行操作人员给定的调门开/关指令。

2.3 汽轮机#1轴承温度升高原因

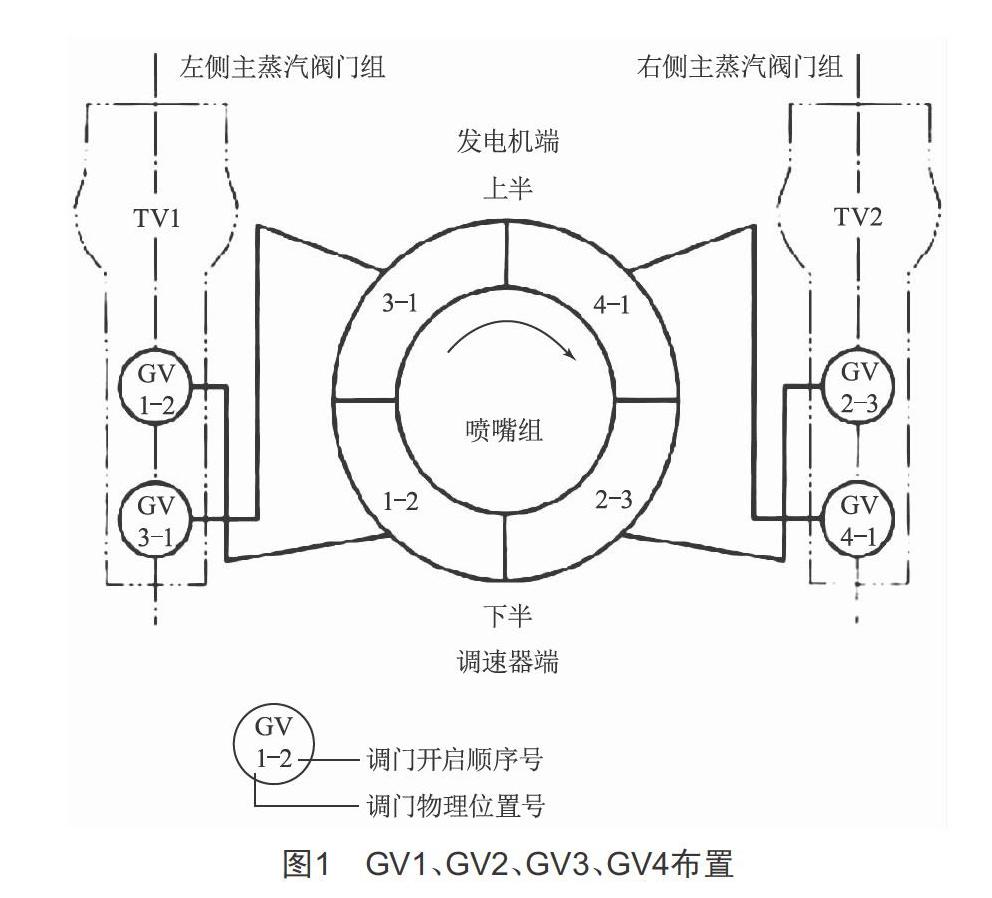

高压调门GV1关闭后短时间内锅炉蒸发量未发生改变,进汽通流面积变小,汽轮机组进汽量急剧下降,导致大量蒸汽集聚,锅炉主汽压力因此异常飙升,此方式下,汽轮机4个调门的进汽方式与之前方式相比已发生改变,由GV1、GV2、GV3主要进汽变成GV2、GV3、GV4主要进汽,汽轮机调节级受力从4-1方向(向右上角抬升)变成1-2方向(向左下角压),汽轮机高压调门GV1、GV2、GV3、GV4布置如图1所示,在此种运行情况下,靠近调节级的#1瓦温度快速上涨,振动明显下降。之后机组在自动控制下为保证给水流量稳定,自动提高给水泵压头(提高给水泵组转速),两台小机的转速均升高至5 500 r/min(最高限定转速5 500 r/min),给水泵出力达到极限,主汽压增加至最大值,调节级进汽压力也增大至最大值,进一步推高调节级压力,调节级受力不平衡进一步加剧。

3 高压主汽门、高压调门其他异常原因及应对措施

(1)汽门阀芯脱落。机组检修时加强阀芯连接部位检查。

(2)卸荷阀O型圈老化漏EH油。卸荷阀一直处于高温环境,O型圈会出现老化漏油现象,导致油压下降,调门自关,机组检修时应进行更换。发现高压主汽门TV、高压调门GV关闭,汽轮机控制方式切至单阀控制,立即检查汽轮机EH油压是否正常,否则启动备用EH油泵运行;备用EH油泵启动后,若EH油压仍在下降,手动将TV、GV指令由100%关至0%,并立即派人到现场关闭TV、GV的EH油泵进油门,维持EH油压稳定,防止EH油压低导致汽轮机跳闸,同时注意给水流量的变化趋势。将汽轮机高压主蒸汽左、右侧进汽疏水门前手动门及高压主蒸汽左侧导管疏水门前手动阀开启1/3左右,再开启汽轮机左(右)侧高压主蒸汽进汽气动疏水门及高压主蒸汽左(右)侧导管气动疏水门,防止TV门前蒸汽長时间不流动,造成汽轮机发生水冲击现象。

(3)高压调门反馈杆松动。主要现象为汽轮机组就地出现周期性进汽声音,高压调门开度周期性波动。机组检修过程中应注意检查LVDT固定螺栓有无松动,并用合适力矩紧固。

(4)发现主蒸汽压力突然异常飙升,机组负荷突降50 MW以上,应当第一时间检查DEH画面,并结合就地情况,判断是否为调门、主汽门故障。

(5)机组650 MW负荷发生主汽门自动关闭,机组压力迅速上升,很可能引起高排压力高保护动作或轴向位移大、主机#1/#2瓦振动、瓦温高等保护动作,运行人员应快速降低燃料输入,并立即开启锅炉左、右侧PCV进行泄压,直到压力回到正常值以下。如果机组在300 MW左右情况下发生主汽门或调门自关情况,小机四抽汽源压力低,小机的出力不足,要加强对给水系统的监视,防止给水流量低。

(6)机组单侧主汽门全关,机组负荷不能超过300 MW;单侧中压主汽门关闭,机组负荷不能超过500 MW。如果检查调门开度反馈正常,某一个主汽门异常,应采用快速间断停上层磨方式将给煤量控制到对应300 MW负荷左右的煤量,其余操作参照调门异常处理。若机组某个中压调门故障,对机组负荷影响较小,再热汽压会有一定上升,机组可以正常运行,可适当降低机组负荷运行。

(7)若检查主汽门开度反馈正常,某一个调门反馈异常,运行人员应立即检查阀门控制方式是否切换至单阀控制,如果没有切换,应当手动切换。同时监视给水泵组运行情况,注意汽动给水泵高、低压调门开启情况,必要情况下,启动电泵运行。若汽动给水泵控制方式已切除遥控,要注意随着主汽压下降,给水流量会异常增大,要根据汽动给水泵的转速指令和反馈,及时通过降低汽动给水泵转速来控制总给水流量正常。采用停磨或快速降低总给煤量方式,分阶段控制给煤量到对应400 MW负荷左右的煤量。同时加强监视主汽压力上涨到锅炉PCV动作值时注意PCV阀是否动作,否则手动开启或者根据压力变化趋势提前开启锅炉PCV,防止机组超压,若压力持续上涨,则继续降低锅炉煤量,防止主汽压力大幅上涨。在顺序阀切单阀控制过程中,要重点监视机组TSI各参数的变化,如轴向位移、差胀、振动、润滑油压力、轴承温度等,尤其是#1瓦、#2瓦的轴承温度和轴承振动情况,根据各个参数变化及时调整机组负荷出力。

(8)事故处理过程中必须首先保证机组安全,及时调整锅炉给煤量、给水量及中间点温度,避免出现汽轮机进水现象,注意调整除氧器、凝汽器、加热器水位及汽封系统,根据汽动给水泵运行情况,必要时启动电动给水泵运行,保证锅炉正常供水。正常运行中要加强对EH油系统油压、油温和EH油泵电流等参数的监视,对各高中压主汽门和调门开度的监视,如有异常,及时汇报相关人员并处理。

4 结语

本文分析了某火电厂650 MW超临界机组高压主汽门、调门故障原因,并对此类故障提出了解决方案及防范措施。

[参考文献]

[1] 胡剑,张宝.国产600 MW汽轮机调节汽门阀杆脱落原因分析[J].浙江电力,2009,28(3):45-47.

[2] 李卫军,张宝,童小忠.汽轮机进汽方式切换时轴振与瓦温异常分析[J].汽轮机技术,2006,48(6):462-464.

收稿日期:2021-03-29

作者简介:李建平(1980—),男,陜西咸阳人,工程师,从事集控运行工作。

路海星(1985—),男,山西阳泉人,工程师,从事集控运行工作。