数字化制造技术在发动机装配线的实战应用

摘 要:介绍了数字化制造技术在一款汽车发动机装配线布局设计及装配工艺设计阶段的实战应用。在发动机装配线设计的同步工程阶段,依据生产线的生产纲领和工厂布局等规划目标,构建基于DELMIA的装配线仿真模型,详细阐明系统构建的流程和输入参数的计算方法,对装配线设计的合理性及装配工艺的可行性进行仿真验证和优化,仿真结果达到预期的目标。

关键词:数字化制造;DELMIA;发动机;装配线;仿真

0 引言

目前,汽车行业竞争异常激烈,发动机作为整车的心脏,如何能够在满足功能设计的前提下,采用合理的物流方式、设备布局和制造工艺,从而降低制造成本,成为各大汽车厂商都面临的一大问题。

汽车发动机装配线是复杂度相对较高的制造系统,有资料表明,国内外已运行的复杂制造系統有80%没有完全达到设计要求,其存在的问题中,60%可以归结为初期规划不合理或失误。

数字化制造技术的应用能够降低规划的风险,在整个制造系统建造之前,建立其DELMIA仿真模型,通过计算机仿真,对制造系统进行分析试验,及时发现不合理因素,对其进行改进,这样可以大大避免因前期设计不合理而造成的巨大浪费。如此,企业不仅可以提高制造系统设计建造的效率,而且能够提高产品质量,降低生产成本,增强产品的市场竞争力。

1 发动机装配线仿真模型需求分析

如前文所述,汽车发动机装配线是复杂程度较高的制造系统,在同步工程阶段,根据厂房空间布局和节拍等要求,初步确定本文所涉及的装配线布局如图1所示。发动机装配线规划布局为一条由6条子线组成的环线,共长218 m,6条子线按顺时针方向运行,支线1~支线6这6条子线的设计节拍分别为51 s、52 s、53 s、54 s、51 s、55 s,之间通过加入小的差速环线使其节拍匹配,小的差速环线在一定程度上起到缓存器的作用。整条线的输入从图1最左端缸体上线开始,至图1左下测试后下线。

该发动机装配线设计有约100个装配工位,考虑到后续产能的扩大,其中20%的工位为预留工位,具体到每一个工位的装配工艺,所有工位可以划分为三类:

(1)手动工位:主要由工人和手动工具来完成该步操作;

(2)半自动工位:主要由工人配合专用设备来完成该步操作;

(3)自动工位:完全由设备自动完成该步操作。

为了能够在同步工程阶段对整个系统的设计运行进行模拟,从而验证是否能够满足规划的产能,计算机仿真模型需要尽可能地包含系统实际运行时的物理情况,如设备故障、人员操作失误、废品率、不合格产品返修时间以及物料配送等诸多因素。

计算机仿真模型是一条虚拟的发动机装配线,是对真实装配线上的物理设备和其间相互关系的映射,包括虚拟设备、虚拟人、虚拟传送带、虚拟物料小车、虚拟托盘、虚拟缓冲区等。仿真模型要能够实现以下目标:

(1)能够完整准确地反映制造系统的实际运行规律,对发动机装配过程进行仿真;

(2)仿真过程和结果能以一种直观的方式反馈,能够不断推动装配线的设计优化,验证装配线的目标产能;

(3)提前对关键的装配工艺进行装配可行性和人机工程仿真分析。

2 发动机装配线仿真模型构建及仿真

2.1 DELMIA软件功能简介

本文选择DELMIA软件建立发动机装配线仿真模型。DELMIA软件具备出众的离散事件仿真功能,它是一个面向工艺流程仿真和分析的完整3D数字化工厂环境,为工业工程师、制造工程师提供了一个单独的协同环境,在产品设计过程中实施和论证最佳的制造流程,并能进行装配工艺过程仿真。

2.2 发动机装配线仿真模型构建

首先,根据物理模型构建抽象的计算机仿真模型,如前所述,发动机装配线工位划分为三类,那么,在DELMIA仿真模型中,同样构建3种不同的对象与之对应,每种对象又包含不同的属性参数。如图2所示,根据实际装配线布局,构建出包含主线、子线、分装线、缓冲区、返修区等对象的DELMIA仿真模型。

本文模型主要涉及以下DELMIA对象:

(1)传送带Conveyor:能够完全和物理传送带对应的仿真模型,主要设置运行速度和决策点逻辑关系,从而决定发动机零部件的上线和下线。

(2)设备Machine:和物理设备相对应的仿真模型,主要设置所在工位的生产节拍和所需组件数量,只有在满足组件数量的前提下,设备才能够启动,进而完成设定的生产节拍;Machine对应的属性包含idle(设备空闲)、busy(设备运行中)、block(设备拥堵)等,便于统计输出设备利用率。

(3)组件单元Part:对应实际零部件,是Machine等Element的加工对象。

(4)资源库Source:主要用于生成Part组件,可以理解为仓库。

(5)缓冲单元Buffer:等同于物理缓冲区,暂时存放加工过程中的组件单元,有容量属性可以限制组件数量。

(6)决策点Dec Point:一个抽象的点,能够在此点完成组件的上线和下线。

同时,在仿真模型中,DELMIA本身提供BCL和SCL语言帮助用户编写逻辑控制程序,从而能够更加接近现实的电气控制逻辑;上述DELMIA对象都包含Logic属性,可以添加用户控制程序。

2.3 发动机装配线仿真模型参数

仿真模型构建完成以后,需要输入运行参数,包括每个工位的设计节拍和故障率参数、产品返修率、仿真周期时间、生产轮班、传送带速度等,下文对几个关键的参数进行详细说明。

2.3.1 工位故障参数MTBF/MTTR计算

MTBF和MTTR是至关重要的一组参数,它们反映设备运行过程中故障发生的频率和故障修复的时间。计算MTBF和MTTR的方法不尽相同,本文采用理论计算与实际经验相结合的方法:根据前期规划,假定某工位操作需要用到一台设备,该设备由N个主要组件构成,那么,将这N个组件作为一个串联系统,每个组件有试验数据得到的MTBFi,根据理论公式即可计算出设备/工位整体的MTBF:

MTBF=

由此,根据理论公式计算得到设备/工位整体MTTR:

MTTR=MTBF·

为了从多角度验证装配线布局及工位设计的合理性和运行稳定性,提供更加准确的预测,本文将人工操作的稳定性因素单独计算,同时考虑爬坡期和稳定生产阶段的差异,最终形成3组独立运行的参数:设备故障参数、设备+人工故障参数、设备+人工+爬坡期故障参数,如表1所示。

2.3.2 缓冲区容量和托盘数量

缓冲区容量和发动机托盘初始数量根据线体的布局赋予经验设计值,如表2所示,然后通过仿真验证进行优化。

2.3.3 产品返修率

本文的产品返修率根据历史同类产品的实际生产数据统计得出,如表3所示,根据每个工位操作产生的返修比例综合生成局部分线的返修率参数。综合返修率算法与单个工位添加返修率相比,能够提高仿真结果的可靠性指标。

2.3.4 仿真周期

为更加真实地预测未来实际生产状况,反映工位设备的故障和维修、缓冲区容量和发动机托盘数量等对产能造成的损失,仿真时间按照1个月、2个月、3个月……6个月递增,进而统计分析结果。

2.4 發动机装配线仿真分析

结合上节的仿真模型和输入参数,对多组参数进行组合仿真,从而验证和优化了发动机装配线规划方案的关键参数,如工位节拍、关键工位数量、托盘数量等。

2.4.1 全局效率

全局效率=仿真下线发动机数量/理论下线发动机数量。如图3所示,在稳定运行阶段,经过1~6个月周期的多轮仿真,全局效率保持在90%以上,系统运行稳定,满足设计要求。

2.4.2 工位利用率

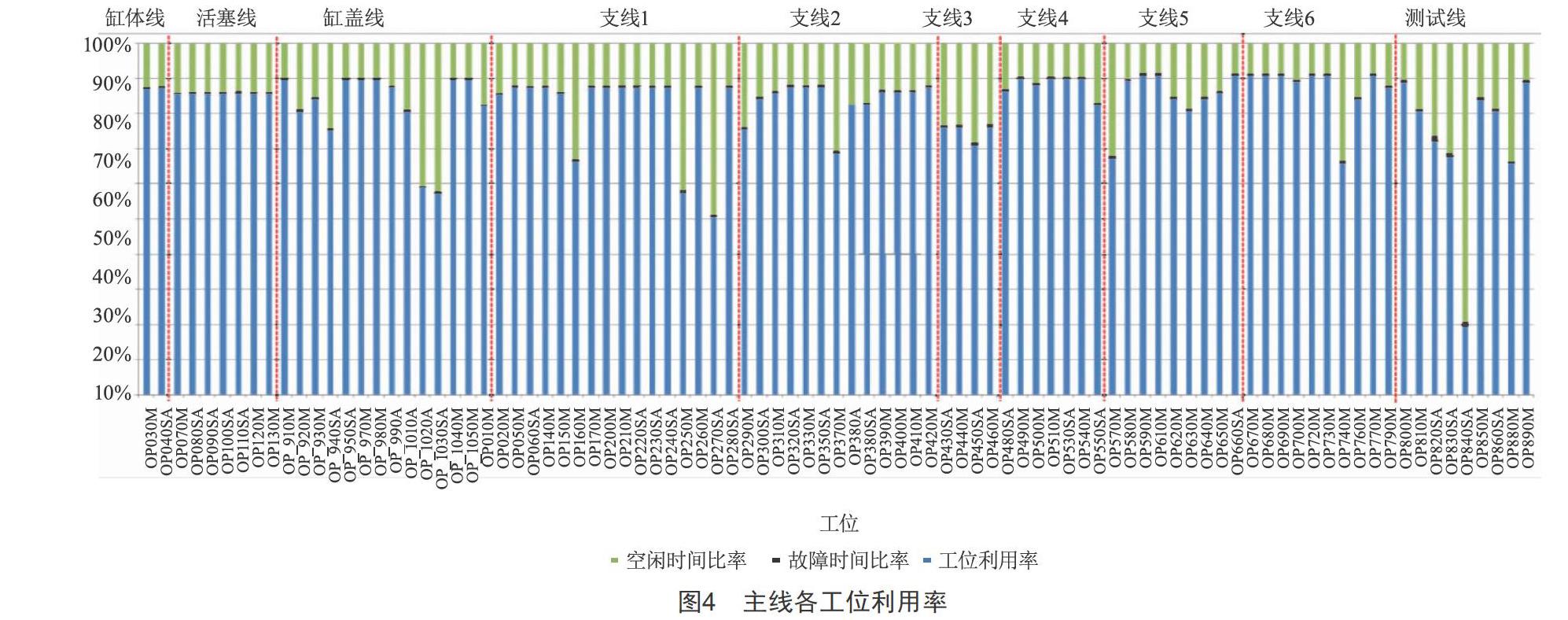

工位利用率=工位仿真实际工作时间/仿真总时间。如图4所示,在稳定运行阶段,主线各工位利用率、空闲时间比率、故障时间比率等在柱状图上清晰可见,据此可以分析瓶颈工位,优化工位设置。

2.4.3 发动机托盘数量敏感度分析

结合初始发动机托盘数量进行系统全局效率分析,在满足效率的前提下,可以适当调整托盘数量和主线返修时间周期,以节省相关费用。如图5所示,在主线不合格品返修时间为20 min或30 min的情况下,系统全局效率波动较大;当返修时间为15 min时,可以适当减少托盘数量,对系统效率影响不大。

3 结语

本文以某一款发动机为例构建了装配线仿真模型,通过同步工程阶段三维图形化的模拟和图表数据分析,对装配线的设计方案进行了验证和优化;在后期装配线实际试运行和稳定运行阶段,现场的统计数据与仿真阶段数据总体一致,达到了项目预期目标收益。

收稿日期:2021-03-24

作者简介:李黎辉(1982—),男,河南平顶山人,硕士研究生,工程师,研究方向:数字化制造。