井筒电加热改善水平井蒸汽吞吐效果机理实验

吴永彬,吕柏林,杜 宣,卢迎波,蒋有伟,邢向荣

(1.中国石油勘探开发研究院,北京 100083;2. 新疆油田公司,新疆 克拉玛依 83400)

0 引 言

截至2019年底,我国FC超稠油常规开发区共计投产蒸汽吞吐水平井635口,占该区蒸汽吞吐动用地质储量的34.6%,水平井产量占稠油常规开发区当年产油量的19.8%,蒸汽吞吐水平井的开发效果对全区稠油产量影响重大。目前,水平井蒸汽吞吐受到原油黏度高、水平段入井筒流动阻力大、地层能量减小等因素的影响,绝大部分吞吐水平井面临水平段中后段与低渗透段动用效果差、吞吐周期产油量低、周期内产油快速递减、周期有效生产时间短等问题,开发效益逼近经济极限,统计FC超稠油吞吐水平井水平段动用率仅不到60%,平均采出程度仅15%以内。

常规的氮气辅助蒸汽吞吐、多元热流体辅助蒸汽吞吐等措施仅有利于补充地层能量,减少蒸汽用量,提高吞吐油汽比,但对提高吞吐产量和采收率有限,需要攻关改善吞吐效果的新技术。以往的稠油井下电加热技术通常仅用于井筒伴热,在国内各大稠油油田均有应用,其主要特征为低功率低温伴热,功率通常100~300 W/m,加热温度60~90 ℃,可有效提高井筒内高黏稠油的流动性,提高举升效率,但无法从提高近井地带储层温度,降低入井流动阻力方面提高吞吐产量效果[1-5]。

国外针对稠油井下高温大功率电加热开采技术进行了室内研究,研究表明,在油层中大功率电加热快速升温,可产生微裂缝,大幅提高油层的渗流能力和产量[6-11]。但以往的研究主要针对井下电阻加热改善双水平井SAGD的均匀预热启动,以及SAGD生产阶段的水平段动用程度和蒸汽腔发育规模,尚未针对电加热用于水平井蒸汽吞吐开展相关研究[12-18]。为此,本文提出在水平井的水平段井筒内,下入高能长效大功率(每米功率大于1 000 W,发热表面温度达到300 ℃,连续发热时间大于5年)的电阻加热器,辅助提高蒸汽热焓,提高近井地带温度,降低入井流动阻力,并通过水平段高温电加热促进水平段中后段与低渗透段动用效果差部位的加速动用,达到提高吞吐产量、水平段动用程度与提高吞吐采收率的目的。为此,本文推导并建立了电加热协同蒸汽吞吐的储层升温数学模型,开展了室内实验与数值模拟,揭示出电加热提高近井地带储层温度、降低入井流动阻力、改善井筒流动性、实现水平段均匀加热的关键机理,并揭示其提高吞吐产量、并提高吞吐采收率的潜力。

1 水平井电加热与注蒸汽协同加热储层升温数学模型

1.1 模型基本假设

由于水平井蒸汽吞吐过程中,水平段采用筛管完井,水平段井筒内通常仅下入筛管,蒸汽沿着筛管从水平段脚跟流向脚尖,并进入储层。基于上述条件,为了快速求解和分析,对水平井蒸汽吞吐过程中,电加热与注蒸汽协同加热储层的管流和储层条件做如下假设:

(1)水平段井筒的筛管内仅有一根电阻加热电缆,从脚跟分布到脚尖,无连续油管;

(2)储层足够厚,相对于储层来说,顶底盖层的影响可忽略;

(3)筛管厚度忽略不计。

1.2 储层单一热源传热模型

根据FICK第一定律,普通水平井的水平段任意截面上的任意一点,被该截面上单一热源加热时(该点温度为T,储层初始温度为Ti,热流入速度为φ),可以用以下公式表示该点被热源加热过程中温度T随时间t的变化[14]:

(1)

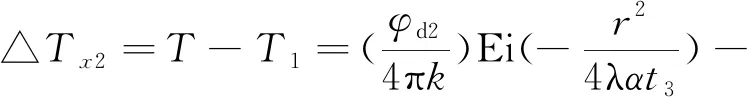

1.3 电加热与注蒸汽协同加热模型

1.3.1 水平井注汽阶段

在水平井吞吐注汽过程中,在垂直于水平段井筒的任意二维切片平面上,蒸汽和电加热器为该截面上的两个热源,其中蒸汽进入该截面储层的热流速度为φs1,电加热器经由蒸汽带入储层的热流速度为φe1,则根据热源的叠加原理,在水平井注汽阶段,该截面上任意点x升高的温度,应该等于该两个热源传热升温之和(图1),即:

图1 注蒸汽水平段井筒切片二维截面示意图

△Tx=△Txs+△Txe

(2)

将(1)式代入(2)式可得该二维平面上任意点x升高的温度:

(3)

1.3.2 水平井焖井阶段

在水平井焖井阶段,停止向水平井注入蒸汽,即φs为0,因此该二维截面上任意点x的温度变化为该点由于向外扩散热量导致的温度减量与电加热输入热量的温度增量之和:

(4)

其中,T1为注汽结束时刻的该点储层温度,通过(3)式计算得到,℃;φd2为该点向外的单位水平段长度热量扩散速度,W/m;φe2为焖井期间该点的单位水平段长度电加热热量输入速度,W/m;t3为焖井时间,day。

根据傅立叶传热定律[19],该二维截面上任意点x的传热符合径向传热特征,φd2可以用下式表示:

(5)

将(5)式带入(4)式,可得:

(6)

进一步变换(6)式可得水平井焖井阶段该二维截面上任意点x的温度变化:

(7)

1.3.3 水平井生产阶段

在水平井生产阶段,随着热油和水的混合流体被采出,储层的热量被带出,加上向外持续的热扩散,储层开始降温。但在此过程中由于电加热器的热量补偿作用,储层的降温幅度减缓,尤其近井地带的温度补偿作用明显增加。根据热量叠加原理,储层在该二维平面上任意点x升高的温度受到三个主控因素影响:产出流体换热带走的热量该点储层向外扩散的热量以及电加热器补偿的热量,用(8)式表示:

(8)

其中,T2为焖井结束时刻的该点储层温度,通过(7)式计算得到,℃;φL为单位水平段长度产出流体换热带走热量的速度,W/m;φd3为生产阶段该点向外的单位水平段长度热量扩散速度,W/m;φe3为生产阶段单位水平段长度电加热器输入热量的速度,W/m;

鉴于产出流体的多孔介质孔隙空间被外围储层流入的低温流体占据,根据温差法,该点流体换热带走热量的速度用温差法表示如下:

φl=(qwCw+qoCo)△Tx3

(9)

生产阶段该点向外的单位水平段长度热量扩散速度φd3用下式表示:

(10)

将(9)式和(10)式代入(8)式,可得:

(11)

鉴于生产过程中产水和产油速度随时间不断变化,因此在不同生产时间,根据上一个时间步的温度计算结果Tn进行下一个时间步Tn+1的迭代计算:

(12)

其中,初始条件为n=0时,Tn=T2。

根据公式(3)、(7)、(12),结合储层热物性参数和电加热与注蒸汽操作参数,可计算出在蒸汽吞吐注汽阶段、焖井阶段以及生产阶段的电加热辅助吞吐下的储层温度及升高幅度,揭示电加热辅助水平井蒸汽吞吐的储层升温特征。

2 电加热辅助水平井蒸汽吞吐物理模拟实验设计

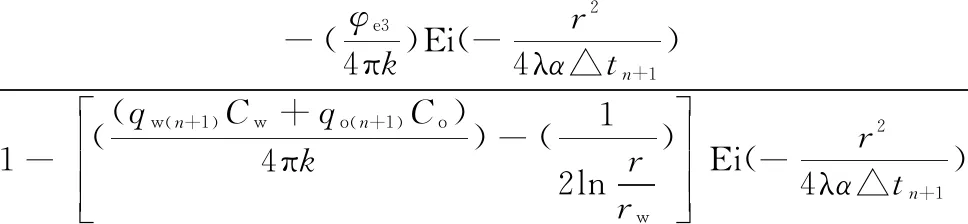

2.1 实验装置与参数

电加热辅助水平井蒸汽吞吐实验装置主要包括4个部分(图2):(1)注入系统,包括蒸汽发生器、高压驱替泵、中间容器等,用于在准备过程中为模型饱和地层水和原油,在实验过程中注入水蒸汽;(2)模型系统,包括圆柱形水平井吞吐实验模型本体和热补偿保温套,模型本体尺寸Ф17.8 cm×60 cm,模型内部中心部署一根水平井管,在水平井管外侧部署一根电阻加热器,模型内部从中心向内壁均匀部署6个热电偶测温点;(3)电加热控制与数据采集系统,包括电阻加热器的智能控电箱、热电偶温度采集单元、监控电脑、电加热及注采数据采集与温度场反演软件;(4)采出系统,包括高温背压阀、产出汽液自动收集器、电子天平等。

图2 电加热辅助水平井蒸汽吞吐实验流程图

2.2 实验流程

总体实验流程包括模型填砂、抽真空、饱和地层水、饱和油、注蒸汽、焖井、生产7个阶段。首先根据储层砂岩粒径分布,向模型本体装填粒径80~120目(0.125~0.180 mm)石英砂密封,并在抽真空和饱和地层水后注入脱水的原油,建立束缚水饱和度和初始含油饱和度。模型老化48 h后,以20 mL/min速度注入蒸汽。注入蒸汽完毕后焖井5 min,之后开井生产,每隔10 min计量产出液体中的水和油。电加热器在注汽、焖井和生产过程中全程加热,加热器表面温度控制在300 ℃,最高功率500 W。

2.3 实验方案

为揭示水平井电加热辅助蒸汽吞吐生产特征与改善吞吐效果关键机理,分别开展了常规水平井蒸汽吞吐和电加热辅助蒸汽吞吐的对比实验,每组实验吞吐4轮次。注入量、注入速度、焖井时间等参数均采用相同设置,以确保对比条件相同。其中注采参数如下:周期注入量400 mL/min,蒸汽干度100%,根据饱和蒸汽温度—压力关系,注入蒸汽温度随注入压力的升高而升高,温度范围220~270 ℃;周期焖井时间为5 min,周期生产时间100 min。

3 实验结果与讨论

3.1 温度场对比特征

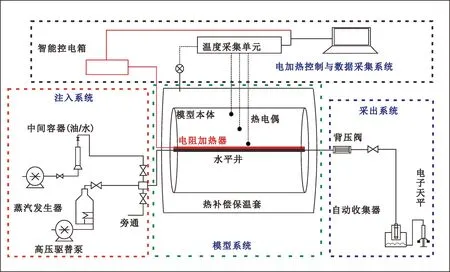

3.1.1 注蒸汽阶段电加热作用机理

以第二轮吞吐注汽温度场对比为例(图3),水平井常规吞吐注汽过程中,蒸汽从脚跟和脚尖优先进入油层,因此该两端温度(平均240 ℃)明显高于水平段中部(平均210 ℃)。而电加热辅助注汽过程中,沿程等温加热电缆通过大功率加热井筒,明显提高了水平段加热均匀程度,全段均达到了240 ℃;同时,电加热有效提高了井筒内的蒸汽温度和干度,扩大了蒸汽比热容和作用范围,电加热协同注汽结束时刻高温区域明显大于常规蒸汽吞吐。

图3 第二轮吞吐注蒸汽结束时刻温度场

同时,根据电加热辅助吞吐实验参数、不同时刻产油产水量以及产出液温度,和实验温度监测结果,对第一节推导的电加热辅助吞吐解析公式进行了实验验证。其中储层的综合导热系数2.28 W/(m·K),综合热扩散系数0.62×10-6m2/s。计算结果表明,模型内各点的温度理论计算值与实验监测温度拟合率高,但在吞吐生产结束时刻,由于产液速度接近为0,电加热器过温保护而功率下降,使得测点1和测点2的实验温度出现了较大幅度的下降(图4)。

图4 电加热辅助吞吐实验测温与理论计算对比

3.1.2 焖井阶段电加热作用机理

吞吐第二轮次焖井结束时刻的温度场对比表明(图5):常规吞吐焖井阶段由于蒸汽停注和热扩散作用,井筒附近温度持续下降,到焖井结束时刻温度已经下降到平均140 ℃;而对于电加热辅助吞吐,由于焖井阶段电加热器的持续加热即热补偿作用,井筒附近温度下降缓慢,除水平段中部温度从注汽停注时刻的240 ℃下降到210 ℃外,水平段脚跟和脚尖端温度持续保持在240 ℃。且由于热扩散作用,距离井筒较远的区域温度也明显高于常规吞吐的情况,表明在焖井阶段,电加热可实现吞吐注蒸汽结束后的油层持续热补偿,依靠温度梯度传热到油层深部。

图5 第二轮吞吐焖井结束时刻温度场

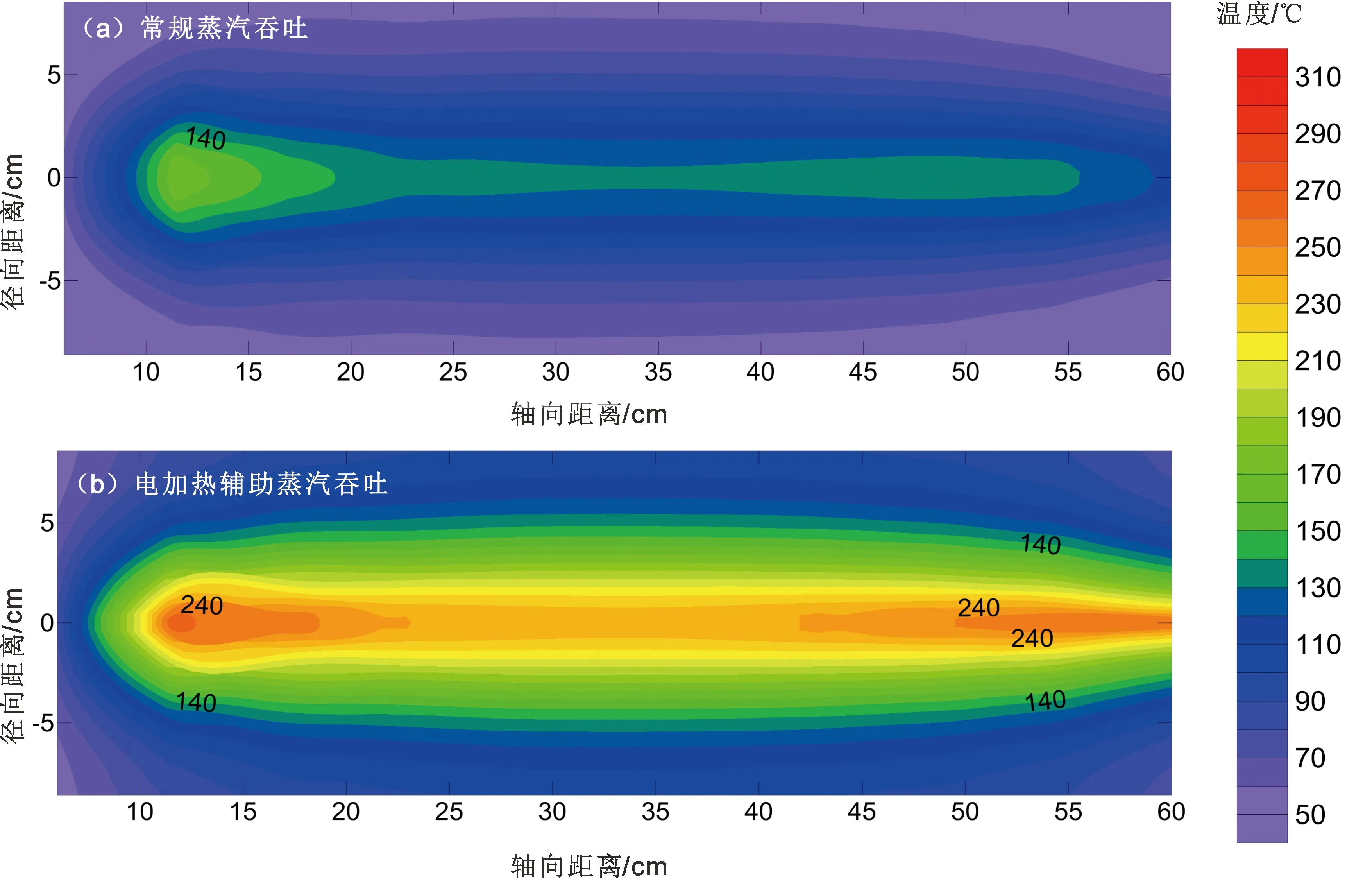

3.1.3 生产阶段电加热作用机理

同样以吞吐第二个轮次为例,在生产中期(第60 min)的温度场对比表明(图6),常规吞吐过程中,随着油层持续热扩散和产出流体带走的热量,油层温度持续下降到78 ℃左右;而电加热辅助吞吐过程中,尽管产出流体带走了大量的热量,由于电加热器对油层的持续热补偿作用,井筒附近油层的温度持续保持在140 ℃以上。

图6 第二轮吞吐生产中期温度场

在第二轮吞吐生产结束时刻的温度场对比表明(图7),常规吞吐的持续热扩散和产出热损失使得油层温度进一步下降到70 ℃左右;而在电加热辅助吞吐生产后半段,由于产出流体速度减小,产出热随之减少,电加热的持续热补偿使得油层温度比生产中期反而出现了升高,井筒附近温度140 ℃的范围比生产中期进一步扩大。

图7 第二轮吞吐生产结束温度场

由于井筒附近温度直接影响到产出流体的入井流动阻力,电加热通过提高井筒附近储层温度,降低原油入井渗流阻力,提高了产油速度。

3.2 产量对比特征与渗流机理分析

3.2.1 吞吐产量对比特征

从产油速度对比可见(图8),常规蒸汽吞吐在生产阶段产量递减迅速,而采用电加热可有效减缓产量递减,延长阶段产油时间,出油时间延长近一倍,周期产油量提高明显。统计4轮次常规吞吐逐轮产油分别为281 mL、237 mL、118 mL、113 mL,合计749 mL;电加热辅助吞吐逐轮产油分别为460 mL、253 mL、280 mL、197 mL,合计1 290 mL,平均周期增油在50%以上,效果明显。实验过程中,超稠油的吞吐周期产量存在一定的波动,对应增油量也存在一定波动,但总体增油幅度明显。

图8 产油速度对比

3.2.2 电加热对吞吐产量递减率的影响机理

对于每个吞吐轮次,注入油层热量对蒸汽吞吐周期内不同生产时刻瞬时产量的影响可用下式表示[20]:

(13)

3.2.3 电加热对入井渗流阻力的影响机理

水平井吞吐过程中,水平段任意点的流体入井渗流阻力R等于平面渗流阻力Rh和垂向渗流阻力Rv之和:

(14)

由于原油黏度μo(T)为温度T的函数[21]:

lg(lg(μo(T)+0.8))=A+Blg(T+273.15)

(15)

其中,A和B为无因次系数,对于特定原油为定值,通过黏 度—温度实验测试结果进行回归得到。本文中目标区域油品的A为9.26,B为-3.44。

将A和B值代入公式(15),并通过变换得到:

μo(T)=10109.26-3.44lg(T+273.15)-0.8

(16)

将(16)代入(14)式,可得到常规蒸汽吞吐渗流阻力Rs和电加热辅助蒸汽吞吐渗流阻力Re。

以ζ表示电加热对蒸汽吞吐近井地带渗流阻力的下降率,并通过(14)式变换得到:

(17)

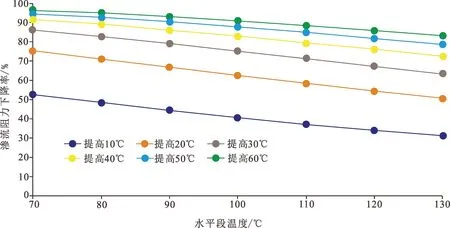

上式将电加热对蒸汽吞吐近井地带的渗流阻力下降率ζ简化为温度T的函数。根据上式,计算得到了生产过程中,在常规吞吐水平段不同温度条件下,电加热不同升温幅度下的入井渗流阻力下降率图板。根据图板可见,温度越低电加热对渗流阻力的下降率越高,70 ℃和130 ℃基础上采用电加热提高10 ℃对应的渗流阻力下降率可达到52.7%和31.1%(图9)。

图9 不同电加热升温幅度下的入井渗流阻力下降率

上述分析表明,通过电加热提高生产阶段近井地带温度,明显降低每个吞吐轮次内产油量随时间的递减速度,并降低原油入井流动阻力,从而提高产油速度和周期产量。

4 电加热辅助水平井蒸汽吞吐效果预测

鉴于国外稠油井下大功率电加热技术在刚果、美国以及加拿大油砂中均得到了成功应用,有效提高了稠油油井产量[23-26]。以FC井区某典型吞吐水平井A的实际油藏模型为例,开展常规蒸汽吞吐与电加热辅助吞吐预测与对比。该井对应的油层有效厚度10.9 m、孔隙度32.6%、渗透率573×10-3μm2、50 ℃脱气原油黏度20 203 mPa·s、水平段长度255 m。电加热器峰值功率2 000 W/m,最高表面加热温度300 ℃。产量对比表明,与常规吞吐相比,随着电加热吞吐过程中不断升温近井地带油层温度,并大幅降低水平段入井流动阻力,吞吐周期增油越来越明显(图10),到第13个轮次达到增油顶峰,然后逐渐下降,到第20个轮次以后,电加热辅助已经没有明显效果,分析原因在于多轮次吞吐后期井筒附近地层热场已经建立,继续电加热升温近井地带无明显作用。统计电加热辅助吞吐20轮次阶段采出程度比常规吞吐提高9.4%(图10),累计油汽比从常规吞吐的0.14提高到0.23,表明电加热辅助可大幅提高吞吐产量、油汽比和采收率,对改善水平井吞吐效果具有重要潜力。

图10 常规吞吐与电加热辅助吞吐的日产油与采出程度对比

5 结 论

(1)物理模拟实验表明,电加热辅助水平井蒸汽吞吐,具有注蒸汽阶段实现水平段均匀加热升温、焖井阶段持续热补偿加热近井地带、生产阶段降低原油入井渗流阻力并提高吞吐产量的关键机理。

(2)典型井组预测表明,电加热辅助水平井吞吐可提高吞吐采收率9.4%,累计油汽比从常规吞吐的0.14提高到0.23,表明电加热辅助可大幅提高吞吐产量、油汽比和采收率,对改善水平井吞吐具有重要潜力。

(3)根据FICK定律和傅立叶定律建立的电加热辅助蒸汽吞吐三个阶段的(注汽阶段、焖井阶段、排液阶段)储层升温解析模型,经实验数据拟合证实是可靠的,可用于电加热辅助注蒸汽过程中的储层升温预测。

符号注释:

T.储层任意点温度,℃;Ti.储层初始温度,℃;φ.单位长度热流入速度,W/m;t.加热时间,day;λ.8.64×104;α.热扩散系数,m2/s;k.导热系数,W/(m·K);r.井筒壁距x点距离,m;△Tx.截面上任意点x的温度变化,℃;△Txs.截面上任意点x由于注入蒸汽升高的温度,℃;△Txe.截面上任意点x由于电加热升高的温度,℃;t1.蒸汽的注入时间,day;t2.电加热器的加热时间,day;φs1.蒸汽进入该截面储层的热流速度,W/m;φe1.电加热器经由蒸汽带入储层的热流速度,W/m;△Tx2.焖井阶段任意点x的温度变化,℃;T1.注汽结束时刻的该点储层温度,℃;φd2.该点向外的单位水平段长度热量扩散速度,W/m;φe2.焖井期间该点的单位水平段长度电加热热量输入速度,W/m;t3.焖井时间,day;r.井筒半径,m;△Tx3.生产阶段任意点x的温度变化,℃;T2.焖井结束时刻的该点储层温度,℃;φL.单位水平段长度产出流体换热带走热量的速度,W/m;φd3.生产阶段该点向外的单位水平段长度热量扩散速度,W/m;φe3.生产阶段单位水平段长度电加热器输入热量的速度,W/m;qw.单位长度水平段产水速度,kg/(s·m);qo.单位长度水平段产油速度,kg/(s·m);Cw.水的比热容,J/(kg·K);Co.油的比热容,J/(kg·K);△Tx3(n+1).第(n+1)个时间步的储层该点升高的温度, ℃;Tn+1.第(n+1)个时间步的储层该点的温度, ℃;Tn.第n个时间步的储层该点的温度,℃;qw(n+1).第(n+1)个时间步的单位长度水平段产水速度,kg/(s·m);qo(n+1).第(n+1)个时间步的单位长度水平段产油速度,kg/(s·m);△tn+1.第(n+1)个时间步的时间,day;t4.吞吐生产时间,day;Q(t).注入油层的热量,J;ρoCo.原油体积热容量, J/(m3·K);Ts.蒸汽加热水平段井筒温度,℃;TR.该周期吞吐初始油层温度,℃;qoi.该周期初始产油速度, m3/day;qo(t).该周期瞬时产油速度, m3/day;s.常数,2.5;η.无量纲系数,通过qo(t)-t作图,求斜率进行反算得到;R.水平井渗流阻力,day·kPa/m3;Rh.水平井平面渗流阻力,day·kPa/m3;Rv.水平井垂向渗流阻力,day·kPa/m3;a.水平井平面泄油长半轴长度,m;L.水平段长度,m;h.油层厚度,m;Bo.原油体积系数,无因次;rw.水平井筒半径,m;uo(T).原油运动黏度CSt;Te.电加热水平井筒温度,℃;A、B.无因次系数;Rs.常规蒸汽吞吐渗流阻力,day·kPa/m3;Re.电加热辅助蒸汽吞吐渗流阻力,day·kPa/m3;ζ.电加热对蒸汽吞吐近井地带渗流阻力的下降率,无因次;△Tx1.注汽阶段任意点x的温度变化,℃。