轨排框架法在无砟轨道道床板铺设施工中的应用

黄 峰 王金凤

(济南交通发展投资有限公司,山东济南 250000)

在无砟轨道施工中,轨排框架法施工技术较为常见,不仅施工精度高,且质量稳定性较好。对于弹性支承块式无砟轨道只能采用轨排框架法施工,轨排框架法施工技术在高速铁路双块式无砟轨道的施工中有广泛应用。

1 轨排框架法在无砟轨道道床板施工中的应用优势

在重载铁路工程曲线段无砟轨道施工中,轨排框架法施工技术的应用较为常见。实际应用中,需要对施工段的最小曲线半径进行计算,能确定轨排框架单元施工长度。通常情况下,如果最小曲线半径在600 m左右,则轨排框架单元的施工长度应该控制在6 m以内。

在轨排框架法施工技术的实际应用中,通过应用轨向调节器对轨排框架进行调节,能够符合施工段最小半径的曲线轨道参数要求。除此以外,在重载铁路无砟轨道断面施工中,轨排框架的架设施工方式应用优势明显,所产生的上浮力远低于轨排框架以及轨枕的重力。综上所述,现阶段重载铁路工程建设数量和规模逐渐增加,在无砟轨道施工中应用轨排框架法施工技术,适用性较好,值得推广和应用。

2 工程概况

某铁路工程施工段长度为70.1 km,为国家二级单线铁路工程,设计时速为120 km/h。在全线施工路段上,针对长度在1 km以上的隧道工程,采用弹性支承块式无砟轨道铺设施工技术。在该隧道工程施工中,物流条件紧张,物流内循环系统如图1所示。

图1 物流内循环系统

具体的施工环节,在洞外进行钢筋网片绑扎,再运输至施工现场,有利于缩短轨排组装所需时间。另外,通过对轨排支撑体系进行优化设计,能够有效解决轨排精调工艺支撑受限的难点。

3 无砟轨道道床板铺设中轨排框架法的应用要点

3.1 隧道基础处理

在道床板施工前,需要对隧道工程仰供标高进行测量,对道床基础进行铣铇处理,该隧道工程铣铇宽度为2.6 m,铣铇完成后,采用清扫机对铣铇杂物进行全面清扫,并采用高压水枪进行冲洗[1]。

3.2 测量放样

在隧道基础面上,采用CPⅢ控制网放出轨道中线点和边线点,布点之间的间距为6.25 m。

3.3 底层钢筋网片铺设

在隧道洞外进行统一绑扎,对于底层钢筋网片与弹性支承块,采用物流内循环系统运输至施工现场,弹性支承块如图2所示。

图2 弹性支承块

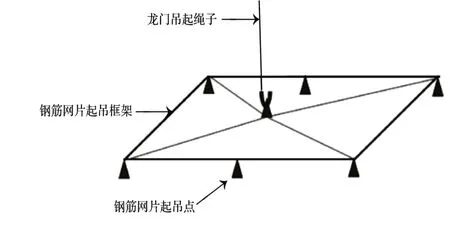

当钢筋网片运输至施工现场后,采用吊机吊装至施工位置,根据上文所述测量点进行铺设施工。在钢筋网片下方位置,需要应用混凝土垫块,布设形式为梅花形。

吊装架如图3所示。

图3 钢筋网片吊装架

3.4 轨排快速组装和粗铺

(1)弹性支承块进洞。

根据上文所述,弹性支承块需要采用吊车运输至施工现场,卸载至作业面,针对运输量,应综合考虑每日工作量,避免对物流内循环系统造成压力。

(2)弹性支承块转移。

通过采用龙门吊,将弹性模块运输至分枕平台的中间位置,各个分枕平台有22个弹性支承块。

(3)弹性支承块快速落槽。

采用安装架将各个弹性支承块放入平台卡槽中,对弹性支承块的落槽质量进行检查。

(4)轨排组装。

采用龙门吊将轨排框架吊装至弹性支撑块上方位置,并应用预埋扣件进行安装,对安装结构整体性进行检查。

(5)轨排粗铺。

轨排组装完成后,采用龙门吊运输至施工现场,根据测量放样中心点进行粗铺。

3.5 轨排粗调

轨排粗铺施工完成后,采用全站仪以及小车对安装位置进行调整,同时应用软件自动平差反馈轨道铺设偏差值,采用调节杆进行调整。

3.6 上层钢筋绑扎

粗调完成后,即可进行上层钢筋网片绑扎,上下网片均采用96根竖向钢筋进行支撑,钢筋材料之间采用绝缘绑扎施工方式。钢筋绑扎完成后,还需要对钢筋网片进行绝缘性能检测,避免钢筋网片间出现漏绑的问题。

3.7 模板安装

模板安装施工内容包括横向模板安装和纵向模板安装,横向模板安装要求通过轨排框架将模板规定在轨排的中间位置,纵向模板安装则要求采用外侧单边固定施工方式,严格控制模板的垂直度和平顺度[2]。

3.8 轨排精调加固

(1)设置全站仪。

根据全站仪测试前后2对连续的CPⅢ点,对全站仪观测位置进行计算,站点设置完成后,对站点精确度进行检测,如果偏差在2 mm以上,则应剔除。保留6个以上测点,对测站精确度进行重新计算,将各点坐标偏差控制在0.7 m以内。

(2)轨道小车信号接收。

将轨道小车放置在轨道上,安装棱镜,采用全站仪对棱镜进行测量,在小车自动化测量过程中,能够随时接收观测数据,通过配套软件进行数据分析,即可精确计算出轨道平面的平面位置等测量数据,也可将误差值反馈至计算机屏幕,便于工作人员对轨道安装精度进行调整。

(3)中线调整。

采用龙门吊下放吊桩,将方向支撑杆穿越隧道工程二衬内壁,采用扳手对中线调整杆位置进行调整,并对轨道中线进行调整。

(4)高程调整。

采用扳手对螺丝进行调整,对轨道高度、水平面进行调整。对轨道进行粗调后,其顶面标高应该略低于设计标高,对螺柱进行调节时,应注意缓慢调节,并对螺柱的受力情况进行检查,如果没有受力,则应对螺柱附近进行调整。

(5)安装鱼尾板,然后再次精调整。

轨排精度调整完成后,轨道偏差应该控制在1 mm以内,对于相邻轨排,需采用鱼尾板进行连接,保证鱼尾板扣件安装到位,轨缝应控制在10~30 mm,禁止出现错台、错牙等现象。

3.9 混凝土浇筑

轨排精调完成后6 h以内,如果环境温度变化在15 ℃以内,即可进行混凝土浇筑。在混凝土浇筑前,首先对轨道下部以及弹性支承块周围进行润湿处理,并对混凝土混合料坍落度、入模温度进行检查,确保满足施工要求。

混凝土材料采用罐装车运输至施工现场,采用龙门吊将混凝土吊装至施工位置,并采用人工摊铺方式,摊铺完成后,采用50或者30振捣棒进行振捣。混凝土振捣完成后,采用木抹进行粗平,粗平1~2 h时间段内,再应用钢抹进行抹平处理。为了避免混凝土浇筑完成后混凝土结构表面产生裂缝,混凝土即将初凝前,还需要进行二次抹面和压光处理,禁止洒水。混凝土初凝后,即可进行养护,隧道口200 m范围内,采用喷雾对混凝土结构表面进行湿润处理,混凝土终凝后即可进行洒水养护[3]。

3.10 轨排拆除

在轨排拆除过程中,先拆除螺杆,再拆除扣件,注意按照施工方向从后向前逐个拆除,框架轨排拆除完成后,还需要对轨面杂物进行清理。

3.11 嵌缝胶灌注

伸缩缝采用泡沫橡胶板进行填缝处理,在伸缩缝上方位置采用密封硅橡胶进行封面处理。灌缝施工前,需要对伸缩缝进行全面清理,采用湿润抹布对伸缩缝内灰尘进行擦拭,为了保证密封硅橡胶灌注饱满,应分多次进行灌注施工,同时,曲线超高地段灌注应避免一次灌注过多导致密封硅橡胶向低处流失[4]。

4 结语

综上所述,本文主要对轨排框架法在无砟轨道道床板铺设施工中的应用方式进行详细探究,结合某小断面隧道工程,对该项施工技术的应用工序进行介绍分析。根据本文分析可知,通过应用轨排框架法,能够高效、高质地完成无砟轨道施工。通过应用弹性支承块安装架与分枕平台轨排组装技术、轨排框架固定支撑技术,有利于保证隧道工程施工质量,值得推广和应用。