轮胎结构偏差对接地印痕影响的试验和仿真研究

田旭东,周 平,廖发根,侯丹丹,粟本龙

[1.中策橡胶集团有限公司,浙江 杭州 310018;2.知轮(杭州)科技有限公司,浙江 杭州 310018;3.哈尔滨工业大学(威海),山东 威海 264209]

轮胎是汽车唯一的接地部件,它提供汽车行驶所需的驱动力、转向力和制动力[1]。轮胎是橡胶弹性制品,路况、车况、驾驶人员的驾驶习惯及轮胎质量方面的问题均会在一定程度上引起轮胎不规则磨损[2],因此轮胎不规则磨损是一个综合性问题[3-4]。仅就轮胎方面而言,接地印痕对轮胎磨损的影响最大[5]。

轮胎在设计与制造时可能出现一定的结构偏差,主要表现为带束层中心与胎体中心偏移、轮胎左右胎肩厚度不一致等[6]。这些结构偏差直接影响轮胎接地印痕[7]。轮胎接地印痕及接地反力分布直接影响轮胎磨耗和车辆操纵性、安全性及乘坐舒适性等性能,一直是轮胎和车辆领域研究的重点和热点问题[8]。

本工作引入不对称因子表征轮胎接地印痕的不对称性,采用试验和有限元仿真两种方法分析结构偏差对轮胎接地印痕的影响规律,以求为轮胎企业生产工艺控制提供一定的理论依据。

1 轮胎接地印痕不对称性表征

理论上,全钢载重子午线轮胎胎冠弧、胎肩花纹、两侧胎肩厚度、接地印痕均为轴向对称,轮胎使用中两侧胎肩磨损程度应一致[9]。但各轮胎企业在产品试验或成品性能抽检时偶有发现轮胎接地印痕左右不对称的情况,见图1(a)(图中L1和L2分别为轮胎接地印痕区域内左右两边胎肩部位的接地长度,P1和P2分别为轮胎接地印痕区域内左右两边胎肩部位的接地反力)。接地印痕不对称直接导致轮胎接地压力分布不均[10],轮胎使用中两侧胎肩磨损程度不一致,进而导致轮胎不规则磨损,见图1(b)(图中各部位剩余花纹沟深度分别为:内侧肩沟 12.9 mm,内中沟 13.5 mm,外中沟13.3 mm,外侧肩沟 11 mm)。

图1 轮胎接地印痕不对称及其导致的不规则磨损Fig.1 Asymmetries of tire footprints and irregular wears caused by them

Schallamach和Hofstetter认为[11],轮胎累积磨耗量(w)是摩擦力做功而产生的摩擦能(E)的函数,即w=f(E)。E可按式(1)计算:

式中,ft为切向力,vs为滑移速度,μ为摩擦因数,p为接地压力。此外,试验结果表明,μ与p的分布和vs有关。可以看出,轮胎接地反力越大,磨损速率也越大。

本工作通过定义胎肩接地长度比Lco和接地压力因数Pco作为不对称因子,分别描述轮胎接地印痕的不对称性和接地反力的不对称性,Lco和Pco越接近于1,则接地印痕的对称性越好。其中:

本研究约定,不对称因子小于0.97或大于1.03,可认为轮胎的接地印痕存在显著不对称性。经计算,图1所示轮胎的Lco为1.06,Pco为0.93,可见该轮胎的接地印痕存在显著不对称性。

2 轮胎接地印痕试验结果

2.1 试验设备

LT-5000型静态加载试验机,中国台湾高铁检测仪器有限公司产品;MAP7100型压力分布系统,美国Tekscan公司产品。

2.2 测试方法

根据GB/T 22038—2018《汽车轮胎静态接地压力分布试验方法》测试轮胎接地压力,试验环境温度为18~36 ℃,湿度为45%。

将待测轮胎安装在标准规定的测量轮辋上,按规定充气、停放、再次确认充气压力后,将轮胎安装在静态加载试验机上,按照设定的负荷加载至刚性平台(带有传感器的压力毯),并记录轮胎接地压力分布[12]。

若测试中发现接地印痕显著不对称,可通过水平翻转轮胎(上下模位置对调)重复测试。如果轮胎翻转前后Lco均大于1或均小于1,则视为测试设备故障,应排除;其他情况则为轮胎结构因素导致的不对称。轮胎自身结构因素导致的不对称接地印痕如图2所示。

图2 轮胎自身结构因素导致的不对称接地印痕Fig.2 Asymmetric footprints of tire caused by itself structural factors

图2(a)和(b)中Lco分别为1.04和0.98,即是轮胎自身结构因素导致的接地印痕不对称。

2.3 轮胎结构偏差对接地印痕的影响

根据经验,轮胎结构偏差主要是生产工艺波动造成的[13],其中常见的对接地印痕影响显著的形式有带束层整体偏移和左右胎肩厚度差异,如图3所示。

图3 结构偏差轮胎断面Fig.3 Cross-sections of structural deviation tires

带束层整体偏移和两胎肩厚度差异在工艺生产中偶有发生,图3(a)所示为实际生产中遇到的左右胎肩厚度基本相同(45.0 mm/44.8 mm)、带束层整体向一侧偏移2 mm的轮胎断面;图3(b)所示为实际生产中遇到的左右胎肩厚度相差3.2 mm的轮胎断面。

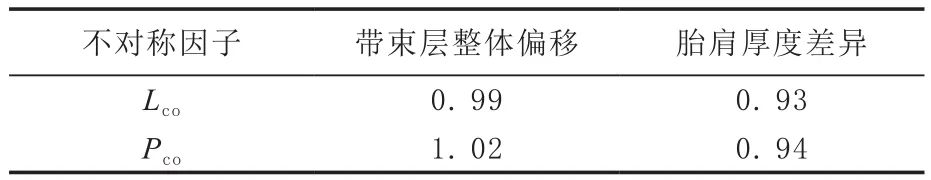

结构偏差轮胎接地印痕和不对称因子分别见图4和表1。

图4 结构偏差轮胎接地印痕Fig.4 Footprints of structural deviation tires

表1 结构偏差轮胎不对称因子对比Tab.1 Asymmetry factor comparison of structural deviation tires

从图4和表1可以看出:带束层整体偏移轮胎接地印痕左右基本对称,不对称因子差值在0.03以内,肩部厚度相同情况下带束层整体偏移对接地印痕对称性影响较小;胎肩厚度差异轮胎接地印痕左右不对称,不对称因子差值大于0.03,说明胎肩厚度差异对接地印痕对称性影响较大。

考虑到以上单因素变量对轮胎实际接地印痕的影响可能存在其他变量干扰,下面采用有限元方法对带束层整体偏移和两胎肩厚度差异两个因素进行建模验证。

3 轮胎有限元建模及接地印痕表征

3.1 轮胎有限元模型

采用哈尔滨工业大学的tyabas有限元分析软件,建立如图5所示的带束层整体偏移和胎肩厚度差异轮胎二维有限元模型[14]。在Abaqus软件中,将二维有限元模型旋转,并建立刚体路面,生成三维有限元模型。对刚体路面施加竖直负荷,得到接地印痕及接地压力分布[15-19]。

图5 结构偏差轮胎有限元模型Fig.5 Finite element models of structural deviation tires

3.2 结构偏差轮胎接地印痕模拟

分别对4层带束层整体偏移2 mm、两侧胎肩厚度均为45 mm的轮胎有限元模型和胎肩厚度相差3 mm的轮胎有限元模型进行分析,接地印痕和不对称因子分别见图6和表2。

图6 结构偏差轮胎有限元模拟接地印痕Fig.6 Finite element simulation footprints of structural deviation tires

表2 结构偏差轮胎有限元模拟接地印痕不对称因子对比Tab.2 Finite element simulation footprint asymmetry factor comparison of structural deviation tires

由图6和表2可见,针对各单因素变量有限元模型计算得出的轮胎接地印痕形状及不对称因子与试验得到的规律一致。

4 结论

综合利用试验和有限元仿真方法,并引入不对称因子表征轮胎接地印痕的不对称性,得出结构偏差对轮胎接地印痕的影响。结果表明,结构偏差易造成轮胎接地印痕不对称,左右胎肩厚度差异比带束层整体偏移对轮胎接地印痕不对称的影响更为显著。本研究结果为轮胎企业控制生产工艺和改善轮胎接地印痕提供了依据。