SBS聚合反应偶联效率的研究

赵新通,肖小路,申海燕,王叶飞,胡建波,郑 宝

(中国石油独山子石化公司 乙烯厂橡胶联合车间,新疆 克拉玛依 833699)

中国石油独山子石化公司改扩建项目100万t·a-1乙烯厂的橡胶产品包括溶液聚合丁苯橡胶(SSBR)、低顺式聚丁二烯橡胶、苯乙烯-丁二烯-苯乙烯嵌段共聚物(SBS)和无规嵌段共聚物,共计24个牌号。其中丁苯橡胶装置的设计年生产能力为10万t SSBR和8万t SBS,操作弹性为60%~110%[1],根据产品的微观结构要求,在连续或间歇反应器中进行溶液聚合反应。本工作所涉SBS采用间歇顺控连续生产,根据反应工艺预先设定的顺控程序进行自动加料、自动检测、连续生产[2]。

SBS是一种热塑性弹性体,兼具橡胶和塑料的优良性能。未充油SBS密度低、孔多,普遍应用于道路沥青改性、防水卷材、塑料改性和粘合剂等[3-5],充油SBS则常用于鞋底材料。

聚合反应胶液的质量直接影响到产品质量。聚合胶液的质量主要由基础峰相对分子质量、偶合峰相对分子质量及偶联效率等体现,当基础峰相对分子质量异常时很容易发现问题,而当基础峰相对分子质量满足要求时,偶合峰相对分子质量及偶联效率显得至关重要,其中偶联效率对于聚合胶液的质量稳定性尤为重要。

本工作主要研究SBS聚合反应偶联效率的影响因素及异常的解决方法,从而保证产品质量的稳定。

1 SBS聚合工艺和反应机理

1.1 SBS聚合工艺

SBS聚合工艺流程为:以环戊烷为溶剂、正丁基锂为引发剂,精制合格的丁二烯和苯乙烯进行阴离子共聚反应,得到高分子热塑性弹性体[6]。由锂系引发剂引发的SBS聚合反应属于活性阴离子连锁聚合反应。加入引发剂后,如果体系杂质少,引发剂可以全部快速地转变成活性中心[7];如果搅拌良好,单体分布均匀,则所有链增长同时开始,各链增长几率相同,以活性中心阴离子端持续链增长,直至所有单体完全反应,完成链转移和链终止。单体完全反应后,链端活性并未消失,重新加入单体后仍可继续反应,因此在反应温度范围内如果没有添加偶联剂或终止剂,聚合反应体系都能被定义为有活性,加入不同的偶联剂可得到不同分子结构(星形或线性)的SBS产品[8]。

1.2 SBS阴离子聚合反应机理

聚合反应过程分为3步:链引发、链增长和链终止[9]。

(1)链引发:生成活性中心的过程。

式中,RLi为正丁基锂,M为单体丁二烯或苯乙烯。

(2)链增长:所有单体完全反应。

(3)链终止:终止链端活性。

R(n+1)M-…Li++偶联剂或终止剂→高分子聚合体

2 SBS聚合反应偶联效率

2.1 凝胶渗透色谱(GPC)分析

对SBS聚合产物进行GPC分析,可以测定其相对分子质量及其分布,得出SBS聚合反应偶联效率。SBS的标准GPC谱如图1所示。

图1 SBS的标准GPC谱Fig.1 Standard GPC spectrum of SBS

SBS的标准GPC谱可分为不同区域,图中从左至右的谱峰依次表征如下。

(1)第1个峰(图示范围a—b)表征苯乙烯-丁二烯大分子聚合物(SB)n,此时n>2或者n>4。对应的峰面积记为S1。

(2)第2个峰(图示范围b—c)表征偶合苯乙烯-丁二烯聚合物,即线性聚合物(SB)2或四臂星形聚合物(SB)4。如果是四臂聚合物,在主峰的左边会出现一个台肩,这个台肩就表征三臂聚合物(SB)3,三臂聚合物与四臂聚合物的峰不是很好区分,因此在通常情况下最终的峰值会受到主峰左边或者右边出现的不对称台肩的影响。对应的峰面积记为S2。

(3)第3个峰(图示范围c—d)表征未偶合苯乙烯-丁二烯聚合物,即二嵌段共聚物SB,其是因为在偶联反应前反应被终止(偶联剂溶剂中存在杂质)或者偶联剂的添加量不足而产生的。对应的峰面积记为S3。

(4)线性和四臂聚合物峰后面的一个峰(图示范围d—e)表征均聚聚苯乙烯,其主要由具有活性的聚苯乙烯-锂链末端被丁二烯杂质终止而产生,偶尔会因为偶联剂流量调节阀泄漏而产生。

(5)右侧峰(图示范围f—g)代表内标物1,2-二氯苯。

GPC谱的各峰面积与对应组分的含量有关,GPC谱能够提供描述大分子结构和聚合物构成需要的所有信息[10]。

SBS聚合胶液的GPC分析项目包括:苯乙烯-丁二烯大分子聚合物相对分子质量(MP1)、偶合苯乙烯-丁二烯聚合物相对分子质量(MP2)、未偶合苯乙烯-丁二烯聚合物相对分子质量(MP3)、聚苯乙烯相对分子质量(MP4)、偶联效率(Ec)、大分子聚合物质量分数(Wc1)、偶合苯乙烯-丁二烯聚合物质量分数(Wc2)、未偶合苯乙烯-丁二烯聚合物质量分数(Wc3)、聚苯乙烯质量分数(WPS)。

2.2 偶联效率计算

偶联效率的计算式如下:

根据不同产品的需求,各牌号SBS产品的偶联效率会略微有所区别,当偶尔略微超出范围时不用太多关注,若超出范围太大或异常一直存在时则应及时分析原因并解决问题,避免影响产品质量。

2.3 偶联剂理论添加量

在单体丁二烯消耗完毕且相关的温度开始下降之后,必须迅速添加偶联剂以减少自动偶联。最终反应温度不能超过限值,避免平行反应(主要是自动偶联),这类限值会在各牌号SBS产品的聚合工艺中列出。

为了更好地进行偶联反应,应该控制好加料速率、偶联剂添加量和反应温度这3个变量,同时控制好反应过程,这些因素影响程度取决于偶联剂的官能度。

偶联效率的主要影响因素有偶联剂添加量和反应温度等。通常偶联剂的添加量(物质的量)是以参与聚合反应的引发剂添加量(物质的量)为依据确定的,偶联剂应慢慢过剩。如果偶联剂添加量小于需要的量,会使偶联效率降低并且聚合胶液显色。

偶联剂添加量=(参与聚合反应的引发剂添加量/偶联剂官能度)×k,其中k为比例系数。

3 偶联效率异常原因分析及解决措施

3.1 偶联剂加料资源被占用,高温下二嵌段活性链热失活或自偶联

由于每釜聚合反应所需助剂量小,为便于准确加料,在助剂添加完毕后需进行溶剂冲洗。以4400#聚合单元为例,其3个聚合釜R4401A,R4401B,R4401C共用一组溶剂冲洗流量计和溶剂冲洗流量调节阀,且每个釜有引发剂和偶联剂2种助剂需要冲洗,3个聚合釜共计6种助剂需进行溶剂冲洗。引发剂加入和引发剂溶剂冲洗共为一步,偶联剂加入和偶联剂溶剂冲洗共为一步。由于聚合投料是由事先编好的顺控程序控制的,当聚合釜如R4401A中加完引发剂后正在进行溶剂冲洗,而此时R4401B需要进行偶联剂溶剂冲洗,但R4401A占用了溶剂冲洗程序,R4401B只能等待获取溶剂冲洗资源。此时R4401B中是高温反应下未终止的二嵌段活性共聚物SB,其在高温下易发生热失活或自偶联[11]。引发剂加料及溶剂冲洗时间约为6 min,即最长需等待6 min后程序才能容许R4401B获取加料资源,然后进行加料。随着等待加料时间的延长,R4401B的Wc1和Wc3相应增大,偶联效率降低。聚合反应过程中需避免发生此现象。

基础加料结束后温度基本恒定,且聚合釜设有保温;只要单体助剂质量无较大波动且溶剂量合适,一般很容易引发反应,所以基础加料后即引发剂加料前可以先等待一段时间再加料,这对于反应无任何影响,因为聚合釜里只有单体和溶剂,没有引发剂,未引发形成活性链,只是聚合釜温度会略微下降,但搅拌做的功会使聚合釜温度略微上涨。简而言之,引发剂加料资源可以被占用,对聚合反应无任何影响,而偶联剂加料资源不能被占用,偶联效率会随着偶联剂加料资源占用时间的延长而降低,影响聚合反应和产品质量。

因此为了避免偶联剂加料资源被占用的现象,控制程序设定可以在引发剂加料之前增加资源获取条件。在其他聚合釜中没有进行二段反应(生成二嵌段活性链SB—)时,可以直接获取引发剂加料资源。如果其他聚合釜中正在进行二段反应,也可以获取资源,但增加附加条件,可以设定90 ℃为分界线,温度低于90 ℃时直接获取引发剂加料资源,温度高于90 ℃时则需等待二段反应结束并完成偶联剂加料和溶剂冲洗后再获取引发剂加料资源。因为一般二段反应时间为10~15 min,当基础加料温度恒定时,反应结束时温度也相对恒定,90 ℃之前到二段反应结束的时间一般超过6 min,而6 min足够完成引发剂加料及溶剂冲洗,可以确保偶联剂加料资源不被占用。

3.2 判断二段反应结束的温度计显示滞后,偶联剂加料延迟

在生产中发现,某聚合釜上下部温度计显示有偏差,尤其在二段反应后至出料前期间,上部温度计显示的温度明显滞后于下部温度计(如图2所示),而上部温度计显示的温度是判断聚合各阶段反应开始和结束以及每步加料的依据[12]。二段反应结束时需要快速加入偶联剂进行偶联反应以终止活性链,上部温度计显示滞后导致偶联剂加料延迟,高温下二嵌段活性链容易发生热失活或自偶联,致使偶联效率降低。

图2 聚合釜上下部温度计显示的温度Fig.2 Temperatures displayed by thermometers at upper and lower part of polymerizer

通过分析SBS聚合产物的GPC谱和差示扫描量热曲线,可以判断聚合釜温度计显示是否异常,若显示异常,需定期清理温度计探头。

3.3 二段反应结束后等待时间过长,二嵌段活性链自偶联

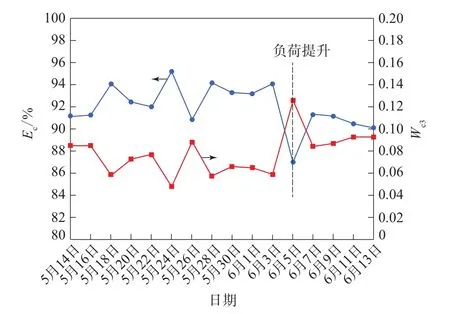

从SBS聚合产物的GPC谱分析结果中发现,4400#聚合单元在一段时间的偶联效率降低,Wc3增大(如图3红圈范围所示),Wc1也同时增大。

图3 4400#聚合单元偶联效率变化Fig.3 Change of coupling efficiencies of 4400# polymerizer

查看工艺发现,该时间段其二段反应结束后偶联剂加料等待时间为180 s,时间过长,期间二嵌段活性链容易发生自偶联,使Wc1增大,同时二嵌段活性链在高温下容易热失活,使Wc3增大,综合导致偶联效率降低。将4400#单元3个聚合釜二段反应结束后偶联剂加料等待时间由180 s缩短为10 s,有效减少了二嵌段活性链的自偶联现象。

3.4 装置生产负荷提升,最终反应温度偏高

6400#聚合单元单釜生产负荷由4 100 kg提升至4 200 kg后,溶剂量保持不变,单体量增大,反应热相应增大,由于达不到程序设定的二段反应撤热循环水功率,调节阀自动全开循环水,而循环水换热能力有限,最终反应温度升高[13],二嵌段活性链在高温下发生热失活,使Wc3增大,偶联效率降低,如图4所示。

图4 负荷提升前后偶联效率变化Fig.4 Change of coupling efficiencies before and after load increase

解决措施:在没有慢反应的情况下,将基础加料温度调低,保证最终反应温度在设计范围内。

由于循环水换热能力有限,提高单釜生产负荷时,也可以考虑二段反应时在聚合釜夹套中引入冷冻水进行降温,确保反应温度受控和偶联效率正常。

采取系列调整措施后,6400#单元聚合釜R6401A的Wc3变化如图5所示。

图5 系列调整后Wc3的变化Fig.5 Change of Wc3 after adjustments

由图5可以看出:温度计探头清理前Wc3相对较大,清理后Wc3急速降至正常范围;提负荷后由于最终反应结束温度上升,Wc3增大;降低基础加料温度后,最终反应结束温度降至正常温度范围,Wc3也降至正常范围。

3.5 偶联剂添加量不足

因偶联剂添加量不足导致偶联效率降低分为几种情况:(1)偶联剂储存时间长,活性降低,实际参与反应的偶联剂量减小,从而导致参与偶联反应的活性嵌段减少,偶联效率降低;(2)由于计算错误,导致偶联剂添加量小于实际要求,偶联效率降低;(3)偶联剂配制溶剂质量不合格,如水含量超标,导致水快速终止活性链,偶联效率降低;(4)偶联剂杂质含量高,导致参与反应的偶联剂量减小,偶联效率降低;(5)偶联剂流量计显示不准确导致偶联剂添加量小,偶联效率降低。

解决措施是严格控制偶联剂质量及保证偶联剂加料量准确。

3.6 破杂量减小,偶联剂量相对较小

破杂量减小,参与反应的引发剂量增大,而配方中设定的引发剂添加量不变,使活性链相对增多,而偶联剂相对较少,导致Wc3增大,偶联效率降低。

解决措施是调整配方,减小引发剂添加量。

3.7 偶联剂流量调节阀泄漏

由于偶联剂存在结晶,其结晶易在聚合釜偶联剂流量调节阀的球阀密封面处累积,当流量调节阀开关时,结晶物可能进入球阀密封面,球阀密封面被挤压变形而导致密封不严,流量调节阀发生泄漏。如果聚合釜A的偶联剂流量调节阀泄漏,在聚合釜B和C加偶联剂时,聚合釜A处于不同状态时产生的结果也不同。

(1)若聚合釜A处于空釜待料至引发剂加料前,由于聚合釜A压力低,偶联剂很容易漏入,则聚合釜B和C的偶联剂添加量相对变小,聚合釜B和C的偶联效率下降,而聚合釜A的破杂量增大,聚合产物的基础峰相对分子质量增大,因偶联剂相对较多,聚合釜A的偶联效率提高。

(2)若聚合釜A处于引发剂加料后至一段反应之间或丁二烯加料后至二段反应前,则WPS相对增大。

(3)若聚合釜A处于二段反应时,则Wc3减小,偶联效率提高。

为了解决偶联剂泄漏问题,应及时检修更换偶联剂流量调节阀。

3.8 偶联剂添加量大幅超标

偶联剂添加量大幅超标将导致偶联效率显著降低,这是由于偶联剂严重过剩,会导致偶联剂只发生部分取代反应,如有效取代的四臂偶合可能变为一臂偶合,导致大量苯乙烯-丁二烯活性链被终止,而不是参与偶联反应[14],从而导致偶联效率下降。

为了解决这个问题,需要检查偶联剂流量调节计显示是否准确,计算偶联剂实际添加量,检查偶联剂配制浓度是否准确。

3.9 活性剂浓度超标

聚合反应中活性剂浓度要求在一定范围内,如果活性剂浓度过高会导致苯乙烯-丁二烯活性链被终止,参与偶联反应的分子减少,偶联效率降低[15]。

解决措施:计算近期加入各聚合釜的活性剂量,取样分析,通过仪表校正活性剂浓度。

4 结语

对SBS聚合反应偶联效率异常的原因进行分析,通过控制偶联剂添加量、根据GPC谱分析和调整顺控程序及工艺参数、定期检修偶联剂流量调节阀、控制最终反应温度等措施,可以有效控制聚合反应偶联效率,保证SBS产品质量稳定。