金属氢氧化物对室温硫化硅橡胶陶瓷化性能的影响

苟 智,郭建华*,胡新嵩,邓丽华,程小莲

(1.华南理工大学 材料科学与工程学院,广东 广州 510641;2.广州市高士实业有限公司,广东 广州 510450)

室温硫化(RTV)硅橡胶是以α,ω-二羟基聚二甲基硅氧烷(107硅橡胶)为基础聚合物(基胶),由其与交联剂、催化剂、填料及其他助剂在行星混合机或真空捏合机中搅拌而成的混合物通过接触空气中的水分发生交联而制成[1]。RTV硅橡胶具有良好的耐高低温性、耐候性、电绝缘性、化学稳定性以及粘接性,因此在航空、航天、建筑、机械、汽车等领域应用广泛[2-4]。

陶瓷化硅橡胶是指在常温下保持硅橡胶特有的弹性,而在高温或明火条件下会转变为具有自支撑性陶瓷体的硫化硅橡胶[5-6]。近年来,关于高温硫化陶瓷化硅橡胶已有诸多报道。J.Song等[7]研究了硼酸锌用量对陶瓷化硅橡胶烧蚀所得陶瓷体性能的影响,结果表明,硼酸锌用量从零增大到30份时,陶瓷体的弯曲强度从0.11 MPa增大到11.58 MPa,压缩强度从0.03 MPa增大到1.14 MPa。X.H.Gong等[8]研究了氢氧化镁对聚磷酸铵/硅橡胶烧蚀陶瓷体自支撑性的影响,结果表明,氢氧化镁可以与聚磷酸铵在高温下生成磷酸盐晶体,从而提高陶瓷体的自支撑性。G.Zhang等[9]研究发现碳化硅晶须和蒙脱土高温下能够在硅橡胶表面形成致密的覆盖层,从而提高硅橡胶的抗烧蚀性能。

氢氧化铝和氢氧化镁等金属氢氧化物是目前高分子材料较常用的无机阻燃剂,具有阻燃、环保、价格低等优点[10-13]。然而,目前尚未见到金属氢氧化物用于改善RTV液体硅橡胶瓷化性能的相关研究报道。

本研究以107硅橡胶为基体,白炭黑与云母为成瓷填料,硼酸锌为助熔剂,研究氢氧化铝和氢氧化镁作为陶瓷化助剂对RTV硅橡胶陶瓷化性能的影响,以期为陶瓷化RTV硅橡胶配方设计提供参考。

1 实验

1.1 主要原材料

107硅橡胶,粘度分别为80,20和1.5 Pa·s,广州市高士实业有限公司提供;气相法白炭黑,工业级,德国瓦克化学(中国)有限公司产品;沉淀法白炭黑,工业级,赢创德固赛(中国)投资有限公司产品;硼酸锌,分析纯,上海光铧科技有限公司产品;氟金云母,平均粒径为15 μm,汕头三宝光晶云母科技有限公司产品;二甲基硅油,工业级,粘度为350 mPa·s,山东大易化工有限公司产品;氢氧化镁和氢氧化铝,分析纯,天津福晨化学试剂厂产品;甲基三甲氧基硅烷和二月桂酸二丁基锡,工业级,湖北新蓝天新材料股份有限公司产品。

1.2 试验配方

107硅橡胶 100(粘度为80,20和1.5 Pa·s的硅橡胶质量比为1/4/3),气相法白炭黑和沉淀法白炭黑 25,硼酸锌和氟金云母 63,二甲基硅油 13,氢氧化镁或氢氧化铝 38,甲基三甲氧基硅烷 10,二月桂酸二丁基锡 1。

1.3 主要设备和仪器

WPA型真空捏合机,杭州嘉诚机械有限公司产品;KSHR100T型平板硫化机,东莞市科盛实业有限公司产品;KL-12B型快速升温箱式电炉,洛阳神佳窖业有限公司产品;2XZ-2型旋片式真空泵,浙江台州求精真空泵有限公司产品;Z010型电子万能试验机,德国Zwick/Roell公司产品;TG209F3型热重(TG)分析仪,德国耐驰公司产品;EVO18型扫描电子显微镜(SEM),德国蔡司公司产品;X’pert PRO型X射线衍射(XRD)仪,荷兰Panlytical公司产品;EOS60D型佳能单反相机,日本佳能株式会社产品。

1.4 试样制备

1.4.1 陶瓷化RTV硅橡胶的制备

将107硅橡胶加入真空捏合机中,加热至100℃,加入气相法白炭黑、沉淀法白炭黑、硼酸锌、氟金云母、氢氧化镁或氢氧化铝、二甲基硅油,待吃料完全后,继续抽真空搅拌0.5 h至混合均匀,冷却至约40 ℃。然后加入交联剂甲基三甲氧基硅烷和催化剂二月桂酸二丁基锡,抽真空搅拌15 min,出料。将硅橡胶混合物用聚四氟乙烯膜两面包覆并进行冷压,分别制成1.5和4 mm的试片,室温硫化72 h,即得陶瓷化RTV硅橡胶(硫化胶片)。

1.4.2 陶瓷体的制备

将陶瓷化RTV硅橡胶(硫化胶片)裁剪成尺寸为80 mm×10 mm×4 mm的柱状试样,放入快速升温箱式电炉中,以10 ℃·min-1的加热速率升温至1 000 ℃,保温30 min后随炉冷却,得到相应的陶瓷体。

1.5 测试分析

(1)陶瓷化RTV硅橡胶的拉伸强度和拉断伸长率按照GB/T 528—2009《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》进行测试。

(2)陶瓷化RTV硅橡胶的热稳定性采用TG分析仪进行测试,温度范围 35~900 ℃,升温速率20 ℃·min-1,氮气气氛,流速 40 mL·min-1。

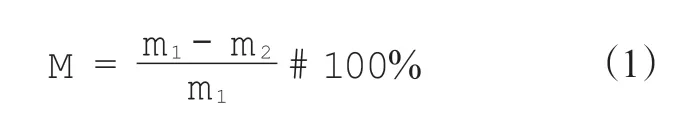

(3)陶瓷化RTV硅橡胶的烧蚀质量损失率(M)按照公式(1)计算。

式中:m1为试样烧蚀前的质量,g;m2为试样烧蚀后对应陶瓷体的质量,g。

陶瓷化RTV硅橡胶的烧蚀线性收缩率(L)按照公式(2)计算。

式中:l1为试样烧蚀前的长度,mm;l2为试样烧蚀后对应陶瓷体的长度,mm。

(4)陶瓷体的外观形貌(表征形状保持能力)采用数码相机进行拍摄。

(5)陶瓷体的三点弯曲强度按照GB/T 9341—2008《塑料弯曲性能的测定》进行测试;弯曲断面(喷金处理)采用SEM观察。

(6)陶瓷体的物相分析采用XRD仪进行,扫描范围(2θ)5°~90°,扫描速率 16(°)·min-1。

2 结果与讨论

2.1 拉伸性能

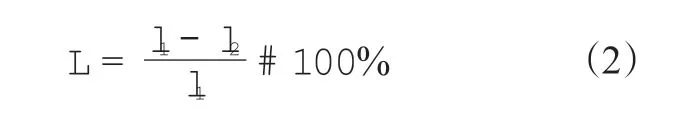

陶瓷化RTV硅橡胶的拉伸强度和拉断伸长率如图1所示。

从图1可以看出:与未添加金属氢氧化物的硅橡胶(空白样)相比,添加氢氧化铝的硅橡胶的拉伸强度略有降低,而添加氢氧化镁的硅橡胶的拉伸强度下降较明显,降幅达到35%;氢氧化铝和氢氧化镁对硅橡胶的拉断伸长率影响不大。这是因为金属氢氧化物颗粒表面亲水性强,与硅橡胶基体的界面相容性较差,从而导致硅橡胶的拉伸性能下降。

图1 陶瓷化RTV硅橡胶的拉伸强度和拉断伸长率Fig.1 Tensile strength and elongation at break of ceramifiable RTV silicone rubber

2.2 热稳定性

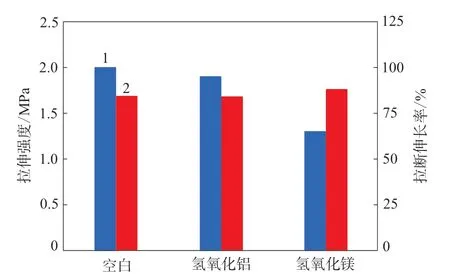

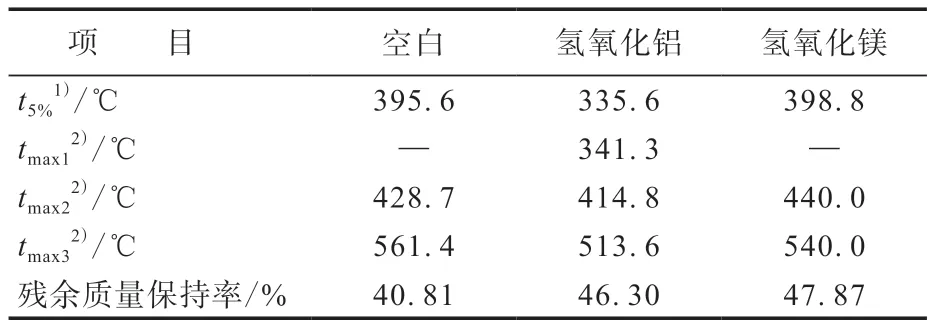

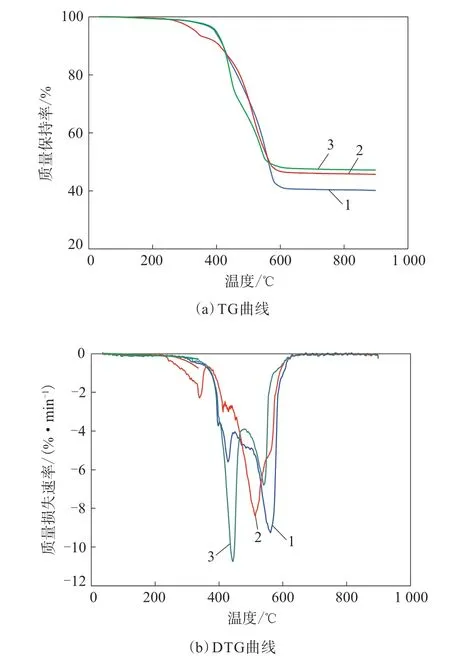

陶瓷化RTV硅橡胶的TG和微商热重(DTG)曲线如图2所示,相应的热稳定性参数如表1所示。

从图2和表1可以看出:未添加金属氢氧化物的硅橡胶的t5%为395.6 ℃;DTG曲线在370~450℃有明显的质量损失峰,tmax2为428.7 ℃,此质量损失过程对应于硅橡胶中硼酸锌的热分解[5];DTG曲线在450~620 ℃出现质量损失峰,tmax3为561.4 ℃,此质量损失过程对应于硅橡胶基体的热裂解[6]。

表1 陶瓷化RTV硅橡胶的热稳定性参数Tab.1 Thermal stability parameters of ceramifiable RTV silicone rubber

图2 陶瓷化RTV硅橡胶的TG和DTG曲线Fig.2 TG and DTG curves of ceramifiable RTV silicone rubber

加入氢氧化铝后,硅橡胶的t5%降低至335.6℃;DTG曲线在220~360 ℃出现质量损失峰,tmax1为341.3 ℃,此质量损失过程对应于氢氧化铝的受热脱水反应,生成三氧化二铝和水。

加入氢氧化镁的硅橡胶的t5%与未添加金属氢氧化物的硅橡胶差别不大;DTG曲线在340~490 ℃出现质量损失峰,tmax2为440.0 ℃,由于氢氧化镁[2]与硼酸锌的最大热质量损失速率温度相近,二者的热质量损失峰重合,tmax2同时对应氢氧化镁和硼酸锌的热质量损失峰,故硅橡胶在420~440 ℃的热质量损失峰明显增强。

此外,加入氢氧化铝和氢氧化镁后硅橡胶基体对应的tmax3比未添加金属氢氧化物时分别降低了47.8和21.4 ℃,表明添加金属氢氧化物会降低硅橡胶基体的热稳定性,这是因为氢氧化铝和氢氧化镁分解产生的金属氧化物(三氧化二铝和氧化镁)能够催化聚合物的自由基分解反应,从而加速硅橡胶基体的热分解[6,14]。

2.3 形状保持能力

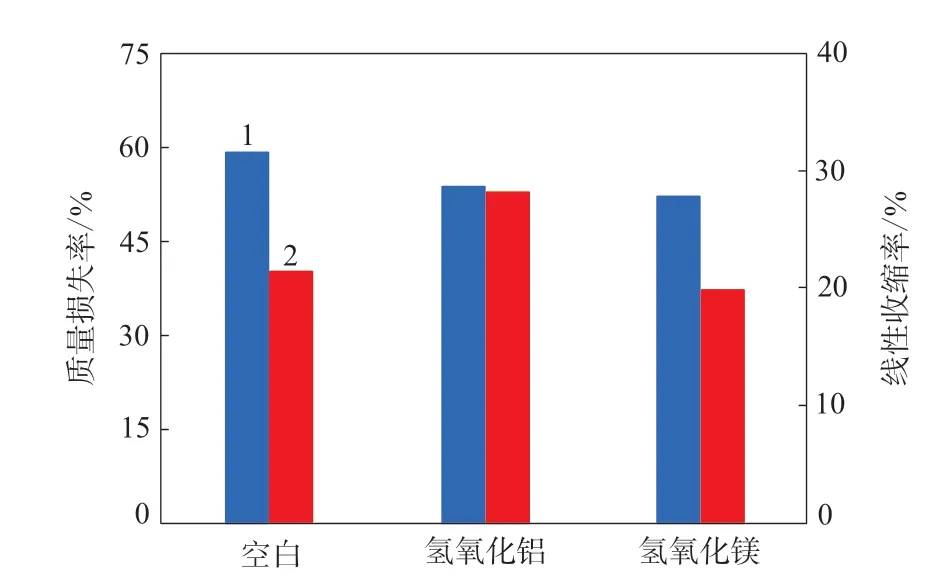

陶瓷化RTV硅橡胶1 000 ℃烧蚀后的质量损失率和线性收缩率如图3所示,陶瓷体形状保持能力如图4所示。

图3 陶瓷化RTV硅橡胶烧蚀后的质量损失率和线性收缩率Fig.3 Weight loss rate and linear shrinkage of ceramifiable RTV silicone rubber after sintering

图4 陶瓷化RTV硅橡胶烧蚀后陶瓷体的形状保持能力Fig.4 Shape retention ability of ceramic residue derived from sintering of ceramifiable RTV silicone rubber

从图3可以看出,添加金属氢氧化物后硅橡胶烧蚀后的质量损失率下降,这是由于无机组分的加入使得硅橡胶中有机组分所占比例降低的缘故。加入氢氧化铝的硅橡胶烧蚀后线性收缩率增大,加入氢氧化镁的硅橡胶烧蚀后线性收缩率减小,这可能是氢氧化铝能够增大烧蚀残余物的致密程度,而氢氧化镁使陶瓷体内部结构更加疏松。

从图4可以看出,与烧蚀前硅橡胶相比,烧蚀后陶瓷体在尺寸上均有不同程度的减小。未添加金属氢氧化物的硅橡胶陶瓷体的外观变形严重,鼓包膨胀明显;添加氢氧化镁的硅橡胶陶瓷体的内部出现孔洞,表面产生结皮,容易破碎,但形状保持良好;添加氢氧化铝的硅橡胶陶瓷体的表面无结皮,外观完整,形状保持最佳。

2.4 弯曲强度

未添加金属氢氧化物、添加氢氧化铝和添加氢氧化镁的陶瓷化RTV硅橡胶1 000 ℃烧蚀所得陶瓷体的三点弯曲强度分别为5.53,12.30和2.31 MPa。可以看出,与未添加金属氢氧化物的硅橡胶陶瓷体相比,添加氢氧化铝的硅橡胶陶瓷体的三点弯曲强度从5.53 MPa增大到12.30 MPa,增幅高达122.4%;添加氢氧化镁的硅橡胶陶瓷体的三点弯曲强度从5.53 MPa下降到2.31 MPa,降低了58.2%。可见氢氧化铝能够明显改善陶瓷体的力学性能,而氢氧化镁会降低陶瓷体的瓷化强度。

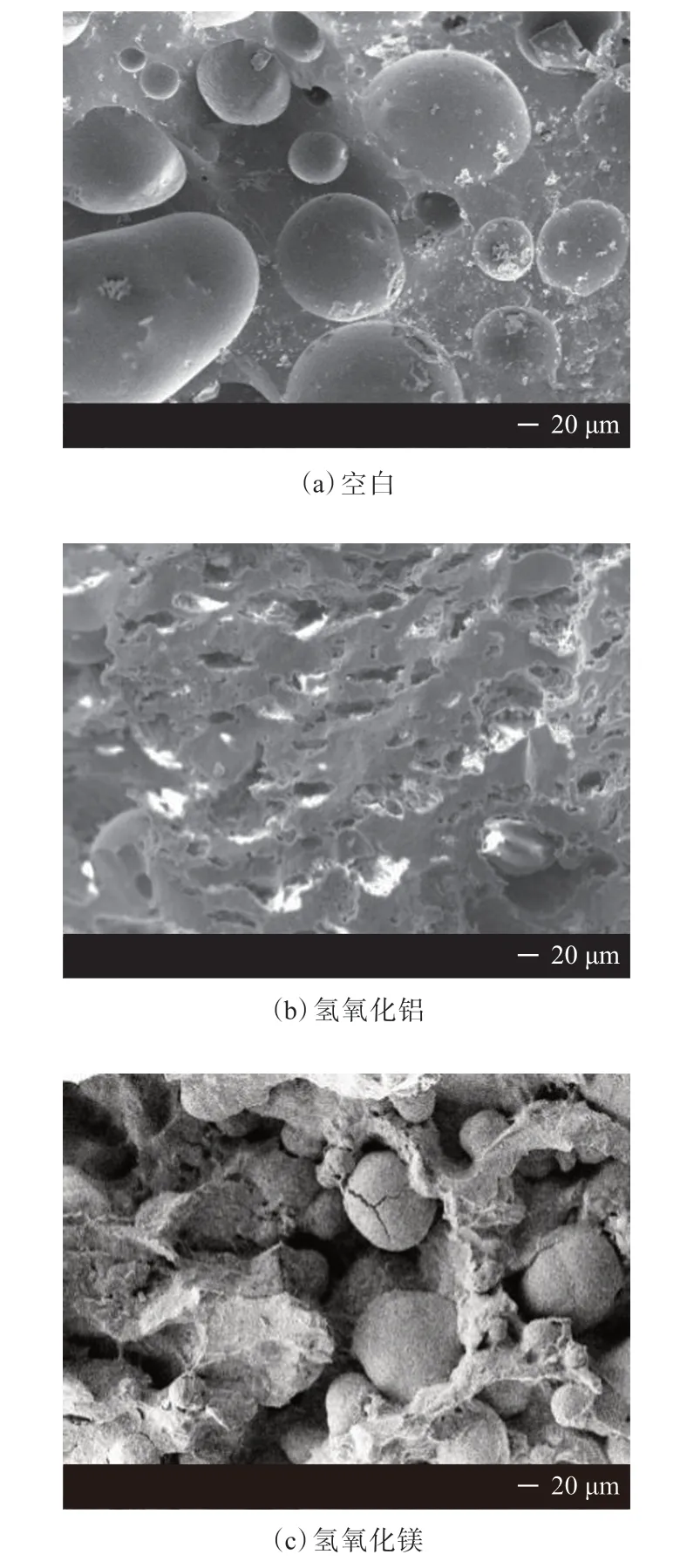

未添加金属氢氧化物、添加氢氧化铝和添加氢氧化镁的陶瓷化RTV硅橡胶1 000 ℃烧蚀所得陶瓷体的弯曲断面的SEM照片如图5所示。

从图5可以看出:未添加金属氢氧化物的硅橡胶陶瓷体的弯曲断面[图5(a)]整体较光滑且伴有不规则的圆形凹坑,无明显的贯穿孔隙;添加氢氧化铝的硅橡胶陶瓷体的弯曲断面[图5(b)]较为致密,断面分布少量长度较短的空隙,这可能是因为氢氧化铝的分解产物三氧化二铝能够在高温下与硅橡胶的烧蚀产物二氧化硅以及硼酸锌的分解产物氧化锌发生反应,生成致密陶瓷结构的缘故,此结果与添加氢氧化铝的硅橡胶陶瓷体的弯曲强度较高相一致;添加氢氧化镁的硅橡胶陶瓷体的弯曲断面[图5(c)]较为疏松且有许多较深的裂缝。

图5 陶瓷体弯曲断面的SEM照片Fig.5 SEM photos of bending section of ceramic residue

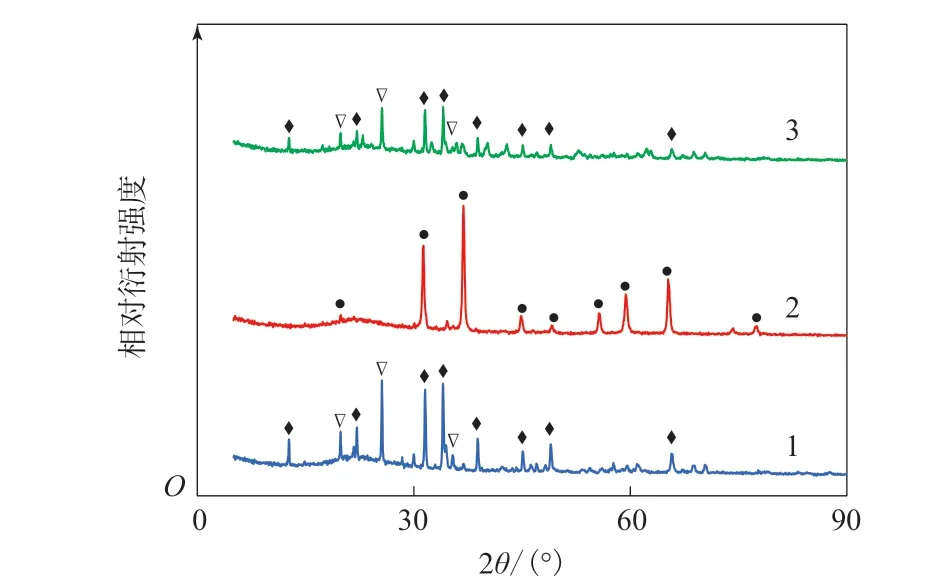

2.5 XRD分析

陶瓷化RTV硅橡胶硫化胶1 000 ℃烧蚀所得陶瓷体的XRD谱如图6所示。

从图6可以看出:未添加金属氢氧化物的硅橡胶陶瓷体在2θ为20.0°,25.4°,35.4°以及2θ为22.1°,25.5°,31.5°,34.0°,38.8°,48.9°等处有明显的衍射峰,表明陶瓷体中的晶体成分主要为水钒钙石(CaAl4O7,JCPDS no.23-1037)和硅锌矿(Zn2SiO4,JCPDS no.37-1485);添加氢氧化铝的硅橡胶陶瓷体在2θ为19.0°,31.2°,36.8°,55.7°,59.3°,65.2°等处出现了较强烈的衍射峰,表明其中存在着大量的锌尖晶石(ZnAl2O4,JCPDS no.05-0669)。这些新晶体的生成表明硼酸锌、硅橡胶、氢氧化铝等组分在1 000 ℃下烧蚀时的分解产物氧化锌、二氧化硅、氧化铝等不同氧化物之间会发生共晶反应,并析出新的晶体。其中加入氢氧化铝的陶瓷体中晶相的衍射峰强度相对较高,表明不同金属氧化物之间的共晶反应生成新晶相更多,因而对陶瓷体的力学性能改善也更为明显[15]。

从图6还可以看出,与未添加金属氢氧化物的硅橡胶陶瓷体相比,添加氢氧化镁的硅橡胶陶瓷体中基本没有产生新的晶体,而且已有晶相的衍射峰强度变低,表明氢氧化镁的分解产物氧化镁没有参与共晶反应。

图6 陶瓷体的XRD谱Fig.6 XRD spectra of ceramic residue

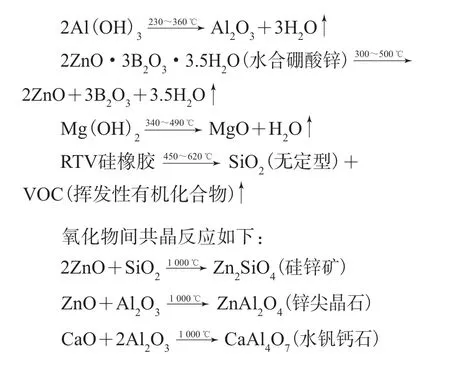

含有金属氢氧化物的RTV硅橡胶烧蚀过程中可能发生的热分解反应如下:

3 结论

(1)与未添加金属氢氧化物相比,添加氢氧化镁会明显降低陶瓷化RTV硅橡胶的力学性能,而添加氢氧化铝的硅橡胶的力学性能变化不明显。

(2)与添加氢氧化镁相比,添加氢氧化铝的陶瓷化RTV硅橡胶在1 000 ℃烧蚀后所得陶瓷体的外观更加稳定,形状保持更好,陶瓷体断面更致密。由于生成大量的锌尖晶石,添加氢氧化铝的硅橡胶陶瓷体的瓷化强度提高,三点弯曲强度从未添加金属氢氧化物时的5.53 MPa增大到12.30 MPa。