室外测试轮胎空腔共鸣噪声的室内验证方法

张 勇,郝鹏程,张 舜,乔元梅,田 苗

(青岛双星轮胎工业有限公司,山东 青岛 266400)

汽车噪声、振动和声振粗糙度(NVH)性能是决定其市场竞争力的重要因素之一,随着发动机振动和噪声的不断降低以及新能源车辆的推广,整车厂对汽车NVH性能的要求越来越高,这对轮胎噪声也提出了更高的要求[1-5]。轮胎充气后与轮辋形成密闭空腔,在滚动过程中胎面和胎侧不断产生形变并受到来自路面的激励,轮胎空腔内的气体介质在胎面和胎侧的激励下产生振动,特殊情况下会形成轮胎空腔介质的共振,进而通过车体结构和空气传递到驾驶舱内,产生200~250 Hz频率范围内的令人反感、难以忍受的低频噪声,即空腔共鸣噪声[6-8]。

根据一些汽车厂对于噪声频率的划分,本研究将25~50 Hz频率范围内的噪声定义为鼓噪,将60~400 Hz频率范围内的噪声定义为路噪,将600~3 150 Hz频率范围内的噪声定义为胎噪,而将200~250 Hz频率范围内采集到的噪声数据用于轮胎空腔共鸣噪声的研究。

本工作根据实车测试驾驶舱空间内的轮胎空腔共鸣噪声,通过室内噪声测试进行验证,研究两者的相关性,并优选出最佳的轮胎结构设计方案。

1 实验

1.1 主要设备

TR0100ASTA.01室内单胎转鼓试验机(半消声室,可以模拟室外试验条件状态),奥地利AVL公司产品;SCM205多通道振动噪声分析系统,LMS模态探测仪和NVH测试系统(用于数据采集和分析,具备时域和频域NVH试验数据处理功能),德国西门子公司产品。

1.2 室外噪声测试条件

汽车试验场为高环沥青路面,温度为-2~7℃,西南风1级,车速为0~120 km·h-1。

1.3 模态测试

模态是结构系统的固有振动特性。每一个模态具有特定的固有频率、阻尼比和模态振型。这些模态参数可以由计算或试验分析得到,即模态分析,模态分析法也可以定义为采用结构的振动模态来描述和分析结构的动态行为[9-10]。

模态分析的最终目标是在识别出系统的模态参数基础上,为结构系统的振动特性分析、振动故障诊断和预报以及结构动力特性的优化设计提供依据,采用模态分析法对轮胎进行建模的优势是只需要较少的参数就可以精确地描述轮胎的振动行为[11-13]。

1.3.1 试验条件

使用铝制轮辋6J×17,充气压力为203和250 kPa。

1.3.2 试验方法

(1)将轮胎充入测试充气压力,室温停放4 h。

(2)在轮辋中心孔上下对应两侧及顶部胎面粘贴加速度传感器,使3个加速度传感器尽量保证在一条直线上且传感器坐标轴指向共线。

(3)采用阻尼连接将轮辋吊离地面适当距离(见图1)。

图1 轮胎模态试验装置

(4)依次延铅垂线方向敲击轮辋中心孔及2个速度传感器附近(各敲击至少5次)。

(5)采集胎面加速度传感器反馈信号。

(6)对信号进行处理,得到传递函数。

1.4 室内噪声测试

试验温度为22 ℃,检测轮辋为6.5J×17,充气压力为203和250 kPa,负荷为487.5 kg。

2 结果与讨论

2.1 室外测试结果

(1)NVH性能。在光滑沥青路面以55 km·h-1速度行驶时,轮胎B后排空腔共鸣噪声明显大于轮胎A(大3.6 dB),轮胎C后排空腔共鸣噪声明显大于轮胎A(大4.6 dB),且较轮胎A连续;轮胎B和C的胎噪略大于轮胎A,鼓噪和路噪无明显差异。

(2)操纵稳定性。轮胎A与B在舒适性和抓着性能方面相近,但轮胎B操纵稳定性转向响应和支撑感好于轮胎A;轮胎C在舒适性方面差于轮胎A,抓着性能相近,操纵稳定性转向响应和支撑感优于轮胎A。

驾驶员右耳和右后乘客左耳噪声测试数据见表1。车内空腔共鸣噪声频谱如图2所示。

表1 驾驶员和乘客位置噪声测试数据 dB(A)

图2 车内空腔共鸣噪声频谱(右后乘客左耳)

由表1和图2可以看出,空腔共鸣噪声由小到大的顺序为轮胎A、轮胎B、轮胎C,胎噪由小到大的顺序为轮胎C、轮胎B、轮胎A;鼓噪和路噪无明显差异。

因低速空腔共鸣噪声为通过主观评价的必达指标,而轮胎A的空腔共鸣噪声是可接受水平,但胎噪较大;轮胎B仅在右后乘客左耳处空腔共鸣噪声较大,且胎噪与轮胎C接近,均较小。

综上测试结果,在轮胎B基础上减小低速空腔共鸣噪声。

2.2 模态分析试验结果

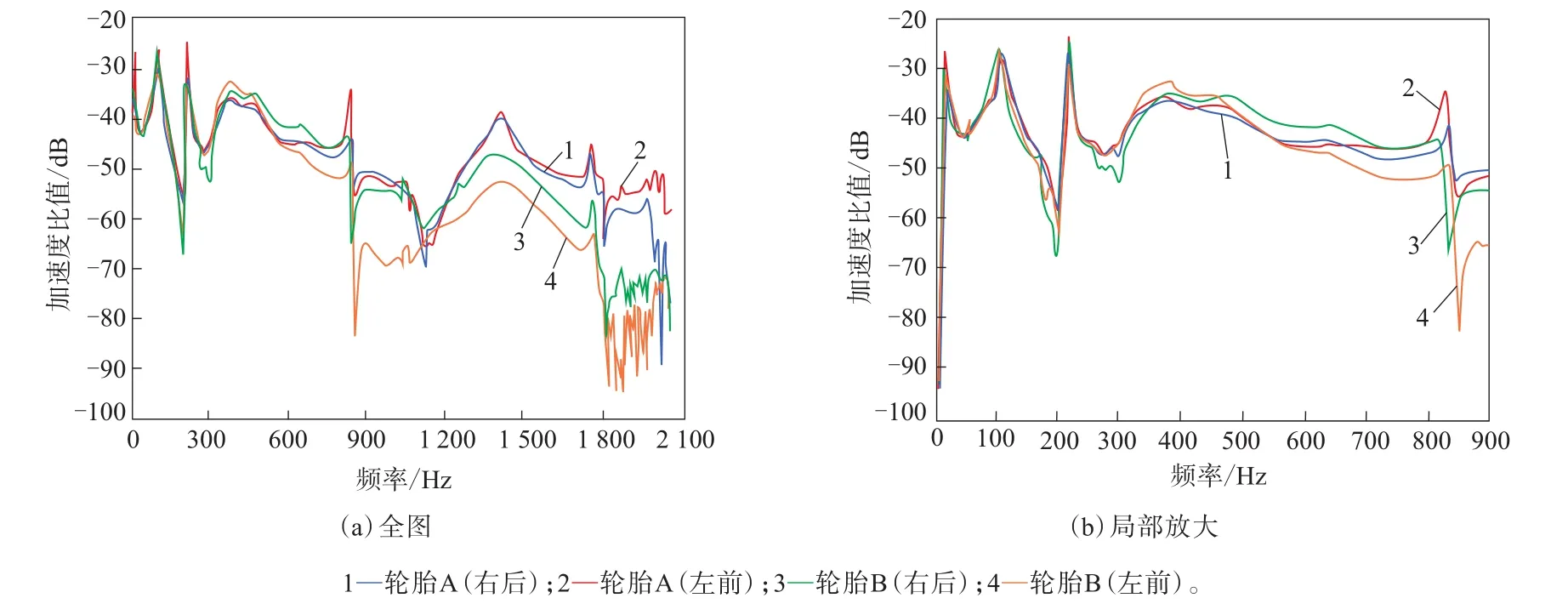

轮胎噪声模态分析结果见图3。由图3可得出如下结论。

图3 轮胎噪声模态分析结果

(1)轮胎A与B模态固有频率基本重合,两者都在101.54,219.91,375.65,827.29和1 397.30 Hz等频率下存在固有模态。

(2)轮胎B节距数量为83个,可计算56 km·h-1时对应花纹块激振频率为667.32 Hz,不在显著的固有模态频率上,因此可排除花纹块影响形成的共振。

2.3 室内噪声测试数据

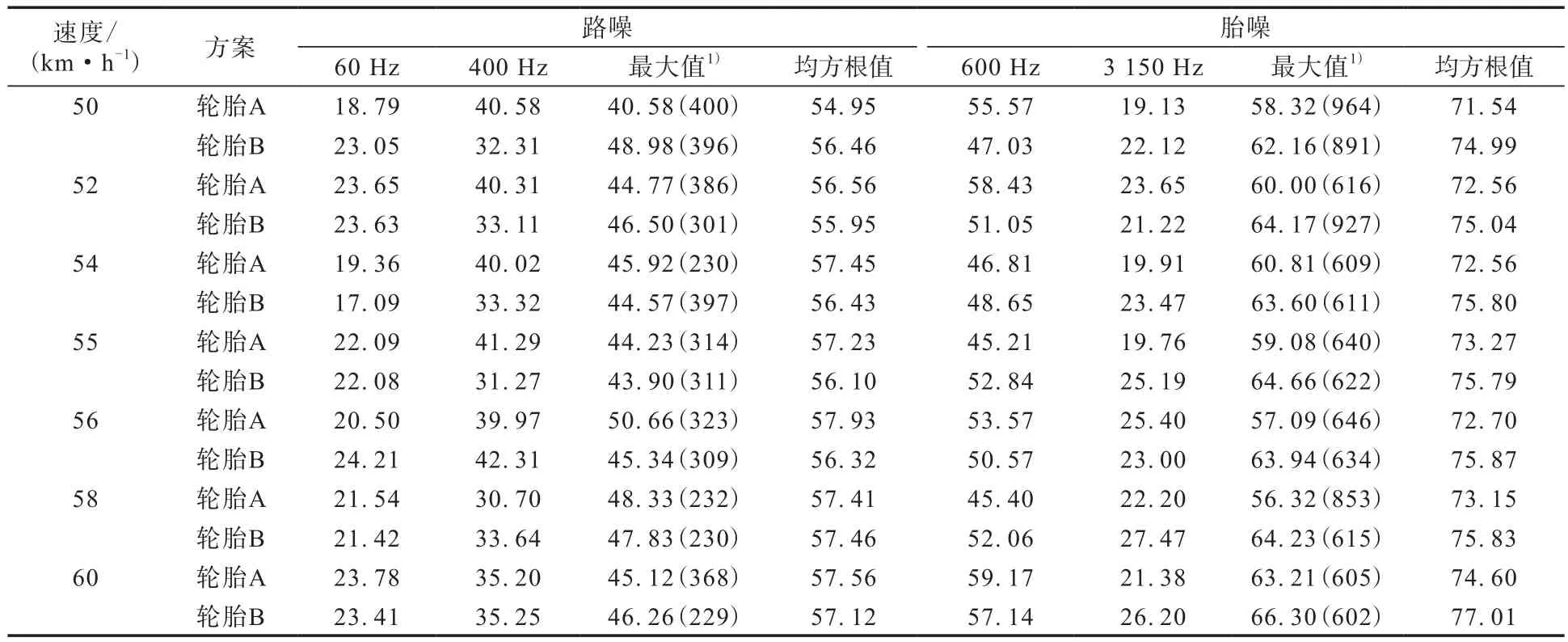

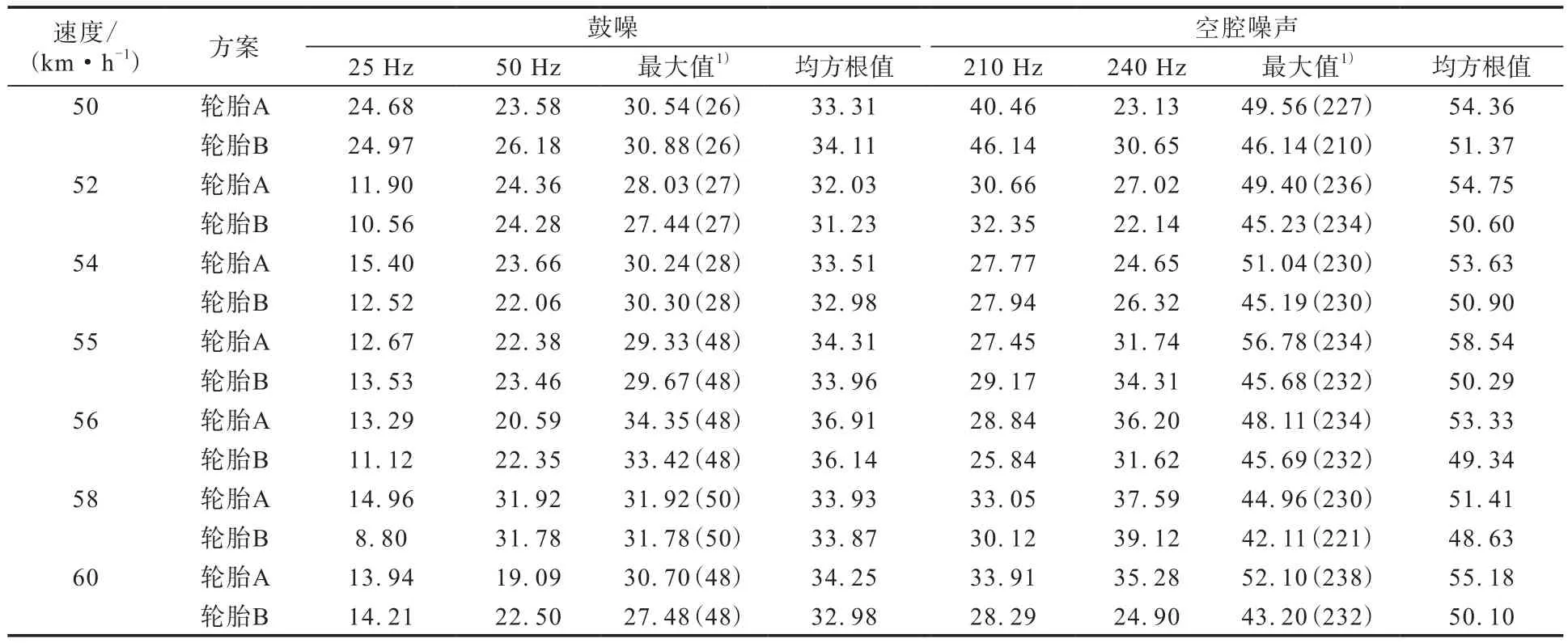

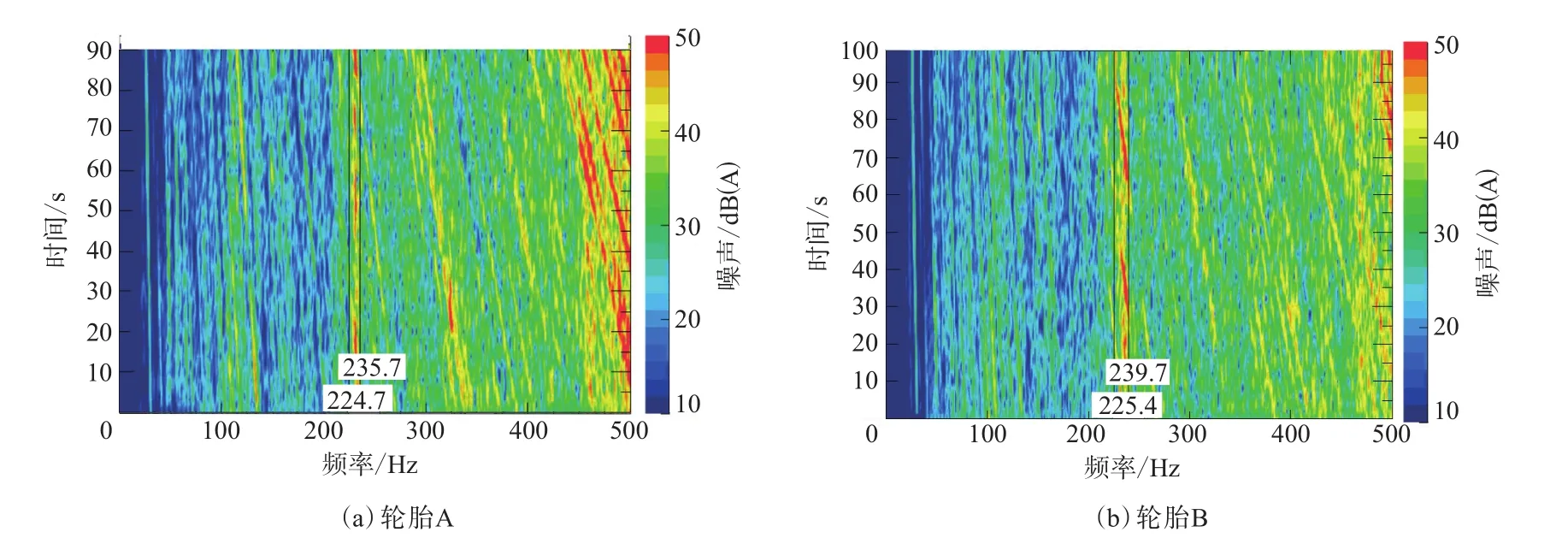

203和250 kPa充气压力下室内噪声测试数据见表2—5。203 kPa充气压力下室内噪声频谱见图4,203和250 kPa室内噪声频谱彩图分别见图5和6。

表2 室内鼓噪和空腔共鸣噪声测试结果(203 kPa) dB(A)

表3 室内路噪和胎噪测试结果(203 kPa) dB(A)

表4 室内鼓噪和空腔共鸣噪声测试结果(250 kPa) dB(A)

图4 203 kPa充气压力下轮胎的噪声频谱

图5 203 kPa充气压力下轮胎的噪声频谱彩图(55 km·h-1)

图6 250 kPa充气压力下轮胎的噪声频谱彩图(55 km·h-1)

由表2—5及图4—6可以得出如下结论。

(1)车速微小的变化就会引起轮胎空腔共鸣噪声较大的变化,例如充气压力为203 kPa时,55 km·h-1速度下,轮胎B的空腔共鸣噪声最大值比轮胎A小3.90 dB(A),均方根值小2.94 dB(A);56 km·h-1速度下,轮胎B的空腔共鸣噪声最大值比轮胎A小5.23 dB(A),均方根值小3.98 dB(A)。

(2)随着充气压力的增大,230~250 Hz频率范围内噪声逐渐增大,并有最大噪声频率提高的趋势(219.22 Hz存在固有频率)。

2.4 解决方案思路及室内验证

降低轮胎空腔共鸣噪声一般从以下两个方面考虑。

(1)研究车辆模态,规避车辆相关联的固有频率,避免共振现象。施工设计变化对空腔共鸣噪声的改善效果不大,但因为声音在氦气中的传播速度大于在空气中的传播速度,通过充入氦气可以有效改变轮胎腔体的模态;也可以改变轮辋的材质,铝制轮辋的共振频率远大于钢制轮辋,轮辋与腔体之间的结构声学耦合可以被削弱[14]。

(2)轮胎设计时考虑声音吸收,例如贴吸音海绵,可根据轮胎规格在腔体内表面胎冠不同位置进行周向粘贴。

在轮胎B的基础上进行改善,方案1轮胎将基部胶厚度由1.5 mm调整为2 mm,方案2轮胎在方案1轮胎的基础上将冠带条二层平铺改为S形缠绕,张力由25 N调整为75 N,方案3轮胎在方案2轮胎的基础上充入氦气,方案4轮胎在方案2轮胎的基础上贴上吸音海绵。采用室内测试方法对不同方案轮胎噪声进行测试,数据分析要求如下。

(1)采用连续增速法44~70 km·h-1测量(速度范围及速度选择可以根据需要自行确定)。

(2)数据分析选取4种不同频率区间(198~315 Hz,217~244 Hz,最大值频率±4.8/6.4 Hz)。

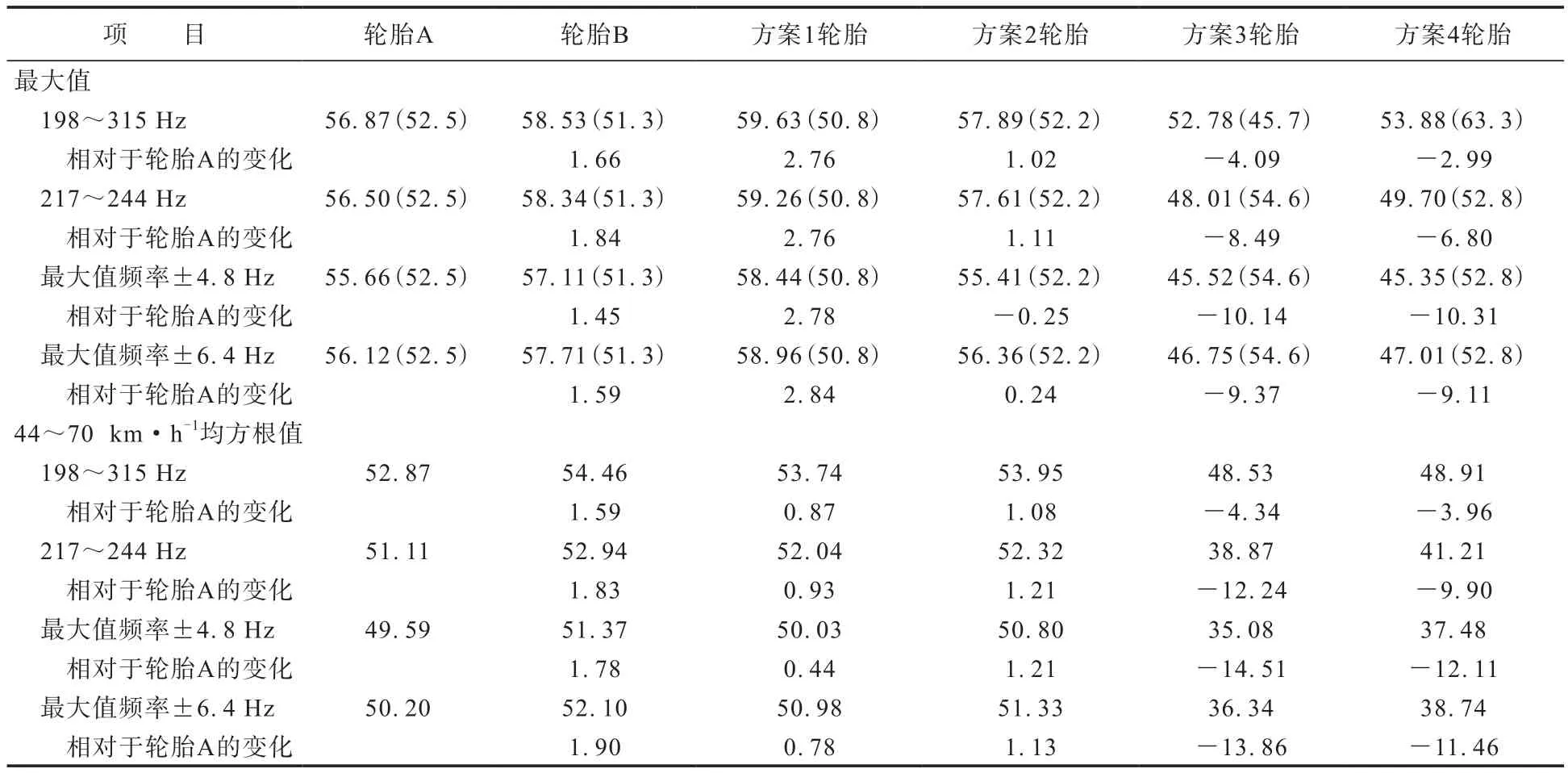

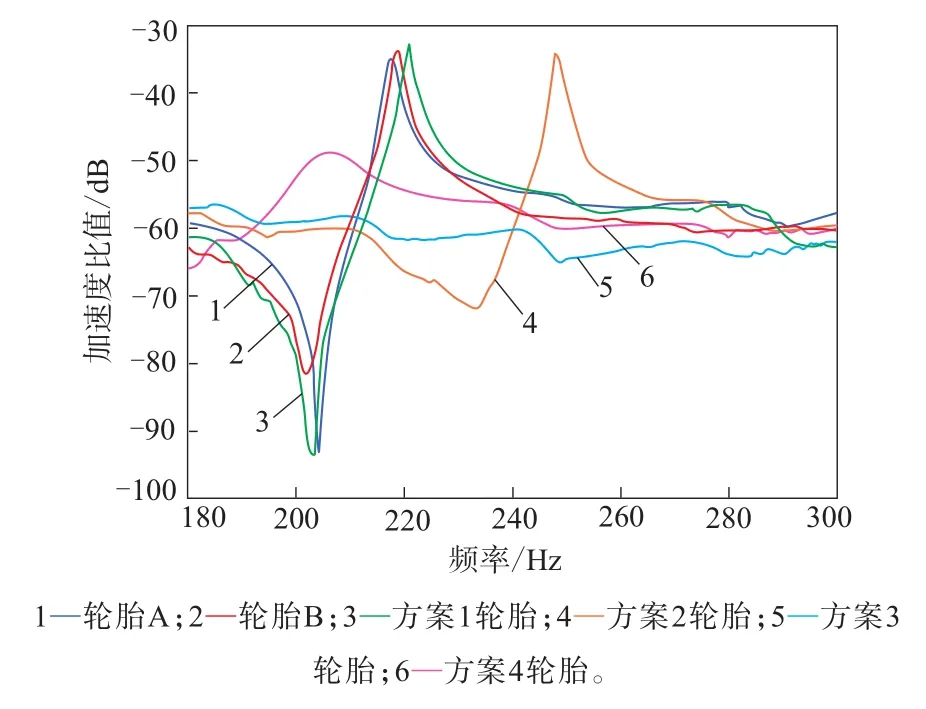

(3)测试结果提供两种能量值的计算方式:最大值和均方根值。不同解决方案轮胎室内空腔共鸣噪声测试结果见表6,传递函数曲线见图7。

表6 不同解决方案轮胎室内空腔共鸣噪声测试结果 dB(A)

图7 传递函数曲线

从表6和图7可以得出如下结论。

(1)方案3和方案4轮胎的空腔共鸣噪声明显低于轮胎A[(3~7 dB(A)],噪声最大值由小到大为方案3轮胎、方案4轮胎、轮胎A、方案2轮胎、轮胎B、方案1轮胎,但方案1轮胎噪声均方根值比轮胎B减小。

(2)方案3和方案4轮胎在198~315 Hz频率范围内空腔共鸣噪声最大值对应的速度变化与空腔共鸣噪声消失有关(为其他频率下的最大值)。

(3)施工方案改进可使空腔共鸣噪声最大值减小0.5~2.5 dB,说明调整施工设计可减小空腔共鸣噪声,但效果不大。

(4)方案3和方案4轮胎198~315 Hz频率范围内模态峰值减小。

3 结论

(1)轮胎室内噪声模拟试验结果与轮胎室外噪声测试结果之间具有相关性,可以采取多种方案先进行室内模拟测试,优选方案再进行室外测试,可以缩短轮胎开发时间及节约成本,从阵型来看,室内噪声模拟试验顶端位置的麦克风能更好地反映轮胎空腔共鸣噪声辐射特性。

(2)轮胎空腔共鸣噪声与规格选型有关,轮胎花纹和结构设计对模态的影响不大,尤其是施工的调整对轮胎空腔共鸣噪声的影响不大。

(3)从室内噪声结果来看,轮胎模态与空腔共鸣噪声存在相关性,模态出现峰值的情况下空腔共鸣噪声也明显偏大。

(4)通过充入氦气及贴吸音海绵的方式,可以明显减小轮胎空腔共鸣噪声。