中煤磁选尾矿特性与分选工艺研究

张玉磊,王佳音,徐英芳,苑金朝,叶树强,王鑫才

(1.北京国华科技集团有限公司,北京 101300;2.唐山国华科技国际工程有限公司,河北 唐山 063020)

1 概 述

21世纪以来,我国绝大多数炼焦煤选煤厂普遍推广采用了全重介旋流器分选工艺,其中精煤磁选机尾矿处理方法日渐成熟,一些选煤厂采取技术措施,降低了重力选煤设备的分选下限,成功地回收了质量良好的粗精煤泥,有效地将浮选入料上限控制在0.25 mm以下,取得了可观的经济效益。

由于目前中煤磁选机尾矿(以下简称“中煤磁尾”)处理工艺还不完善,有的选煤厂因煤质变化或生产波动等因素导致中煤磁尾中含有相当数量的低灰分精煤,单纯依靠现有的粒度分级措施,粗粒部分进入中煤产品会造成煤炭资源损失,进入精煤因灰分太高影响产品质量,细粒部分进入煤泥,造成尾煤泥整体灰分偏低,所以中煤磁尾的处理工艺研究是非常必要的。

受开滦矿业集团委托,北京国华科技集团有限公司(以下简称“国华科技”)针对开滦集团所属具有代表性的范各庄矿选煤厂中煤磁尾特性,通过超级煤泥重介质旋流器试验平台,研究并优化其精细化分级分选工艺,以期进一步提高选煤厂经济效益。

2 中煤磁尾特性

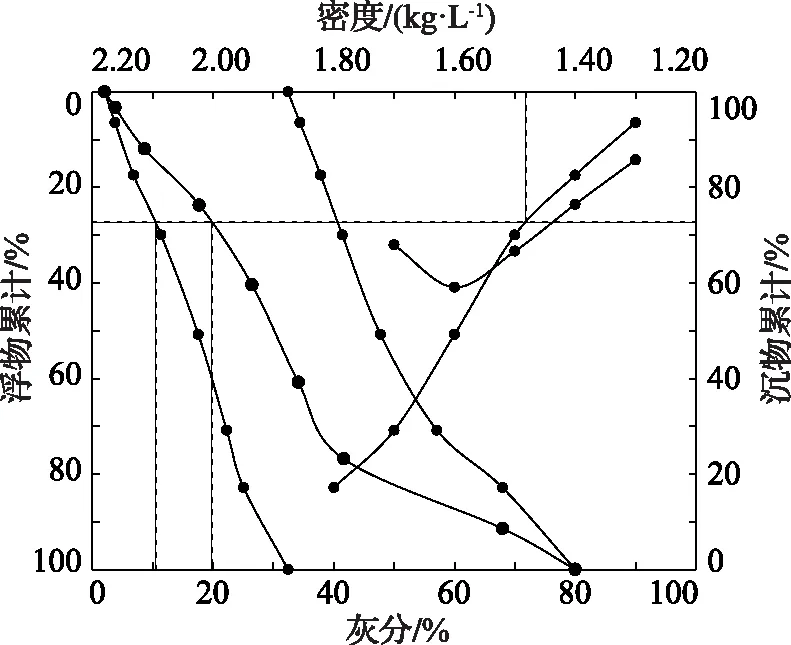

2.1 采样条件

于2019年6月在范各庄选煤厂生产稳定的状态下进行采样,相关生产条件列于表1,各试样的物料性质列于表2。

表1 采样时生产条件

表2 各试样物料性质

2.2 粒度组成

参照GB/T 477—2008《煤炭筛分试验方法》标准,对中煤磁尾矿试样采用预先湿法脱泥—干法筛分的试验步骤进行粒度组成分析(表3)。为获得更为精确数据,在试验套筛中特别增加了孔径为0.15 mm和0.10 mm 2个筛序。

表3 中煤磁尾粒度组成分析

由表3可知,中煤磁尾中1.0~0.5 mm粒级是主导粒级,产率为46.70%,而小于0.10 mm粒级产率仅有9.07%,这是因为该厂采用原料煤预先脱泥的重选工艺。从总体上看中煤磁尾中大于0.10 mm的煤泥产率高达90.93%,且灰分偏低,仅为31.85%。

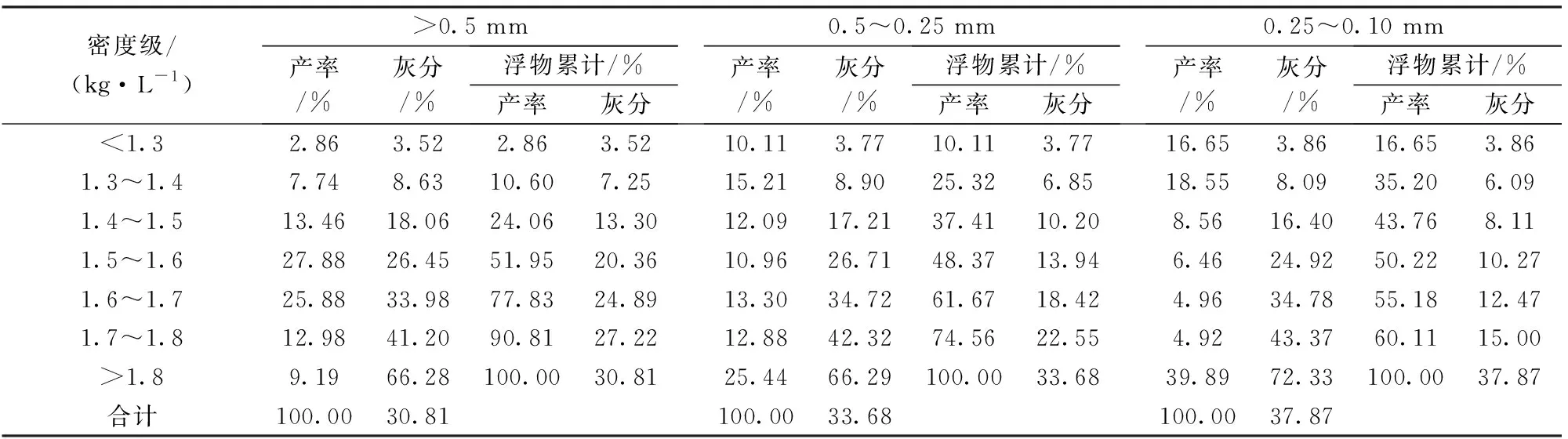

2.3 密度组成

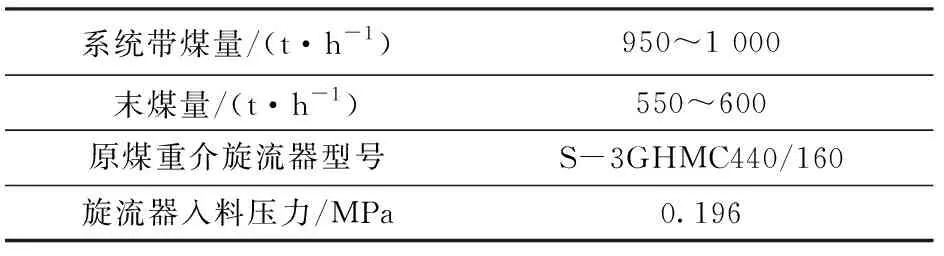

参照GB/T 478—2008《煤炭浮沉试验方法》标准,对中煤磁尾各粒度级(>0.5 mm、0.5~0.25 mm、0.25~0.1 mm)进行密度组成分析,结果列于表4和表5。

表4 中煤磁尾各粒级密度组成分析

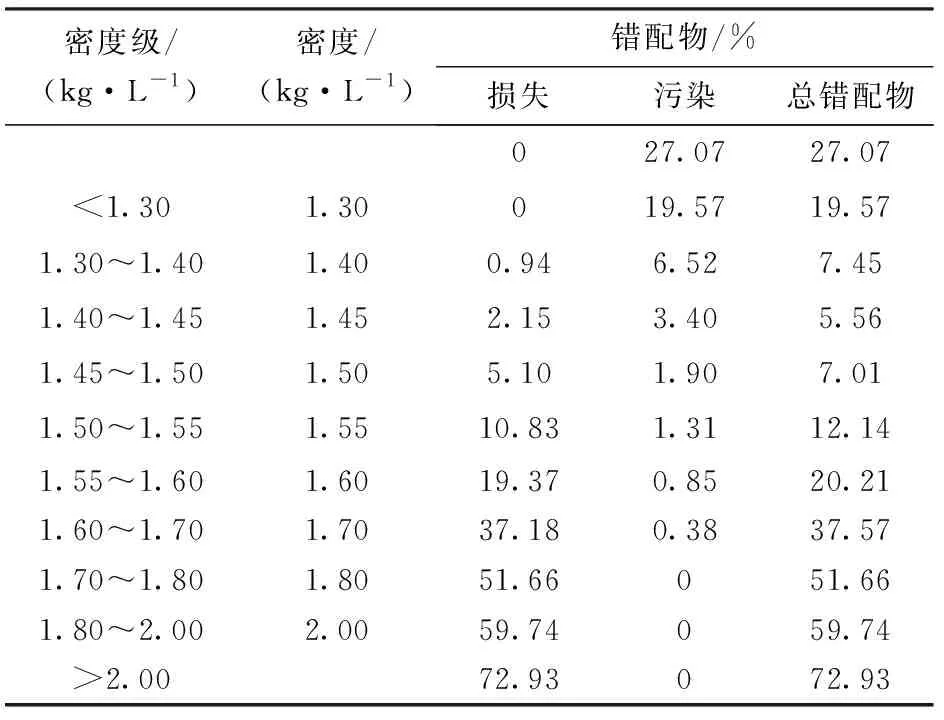

表5 中煤磁尾(大于0.1 mm综合级)密度组成分析

由表4可看出:

(1)这3个粒级随粒径变细综合灰分随之提高,由30.81%提高到37.87%。

(2)随粒径变小,小于1.5 kg/L密度级累计产率随之增加,由24.06%增至43.76%,累计灰分却随之降低,由13.30%降至8.11%。

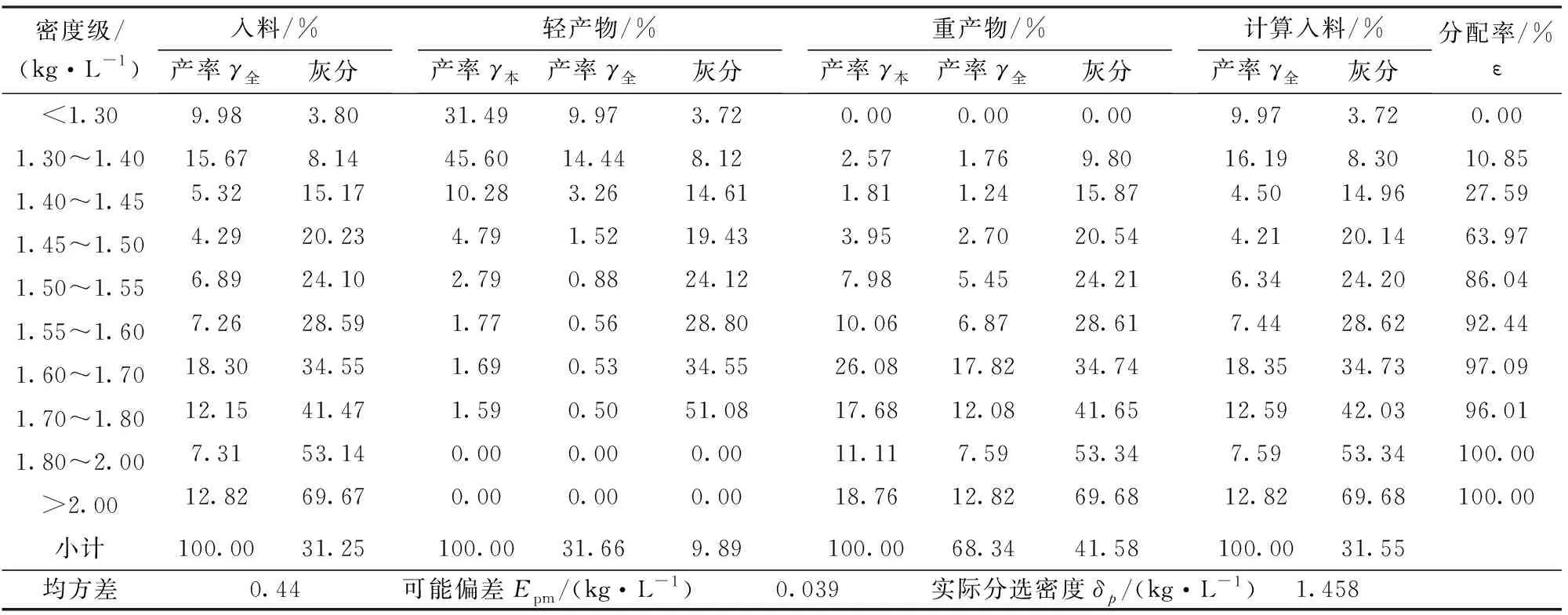

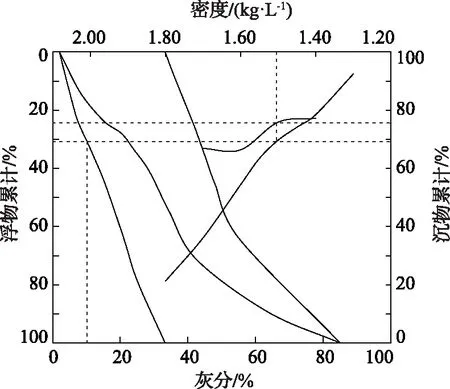

表5中大于0.1 mm粒级的密度组成数据表明,其主导密度级1.5~1.6 kg/L,产率为20.84%。从β曲线(见图1)可查得:当精煤灰分10.50%时,理论产率27.30%,理论分选密度1.482 kg/L;密度小于1.4 kg/L的物料灰分6.82%,产率17.43%。说明中煤磁选机尾矿煤泥中存在数量可观的低灰精煤产品,有继续分选的意义。

图1 大于0.1 mm粒级可选性曲线

3 研究方法及技术方案

采用理论与实践相结合的方法,根据范各庄矿选煤厂生产情况制定采样计划,通过筛分试验、浮沉试验来研究中煤磁尾的特性。为尽可能地接近实际,在国华科技实验室的试验平台采用工业使用的S-FHMC280型超级煤泥重介质旋流器,模拟生产条件,进行精细分选,并制定了2种以超级煤泥重介质旋流器为核心的分级分选工艺方案。

方案一:中煤磁尾+中煤脱介弧形筛筛下物,中煤磁尾为分选物料,中煤脱介弧形筛筛下物用于调配分选悬浮液。

方案二:中煤磁尾+精煤磁选机精矿(含粒度足够细的磁性物),中煤磁尾为分选物料,精煤磁选机精矿用于调配成分选悬浮液。

通过试验平台进行2种工艺的生产对比试验,进而优化工艺指标,最大限度回收范各庄矿选煤厂中煤磁尾中的低灰精煤。

4 平台试验

4.1 方案一(中煤磁尾+中煤脱介弧形筛筛下物)

4.1.1 试验条件

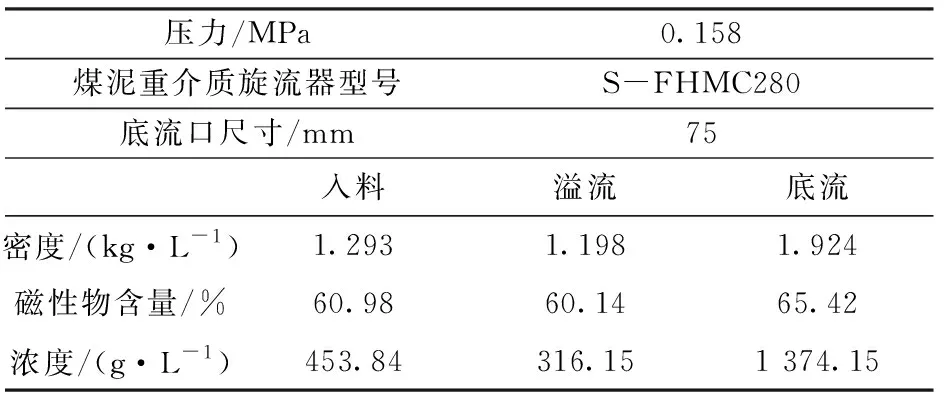

试验条件见表6。

表6 方案一的试验条件

4.1.2 工艺效果

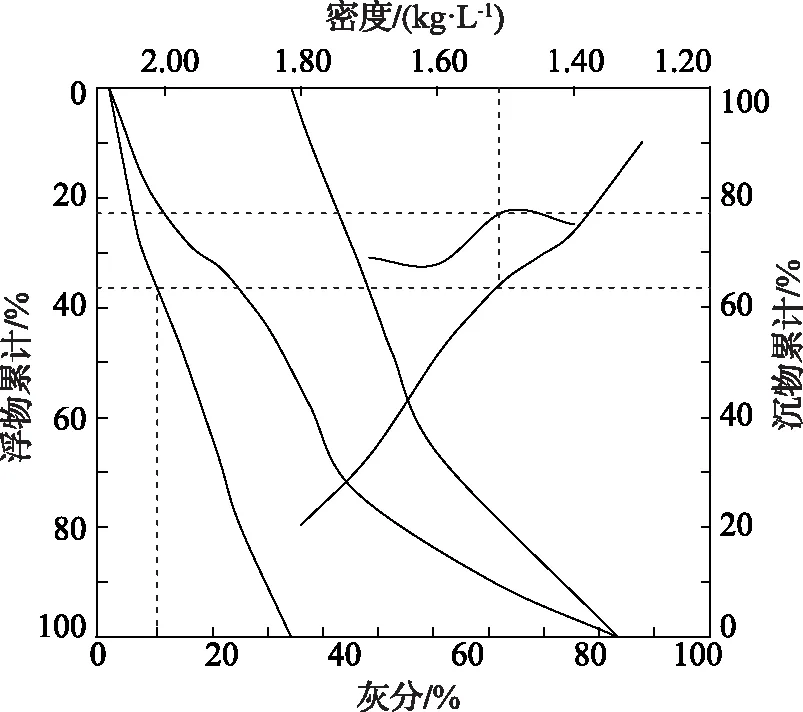

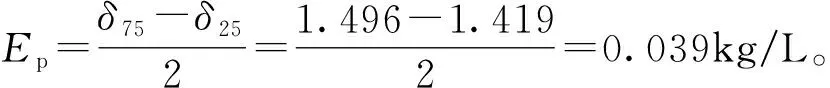

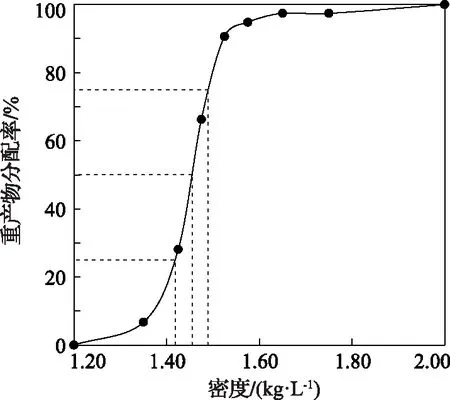

大于0.10 mm粒级分选情况见表7。根据该表数据绘制的计算入料可选性曲线见图2,分配曲线见图3。

表7 采用方案一时大于0.10 mm粒级分选情况

图2 采用方案一时计算入料可选性曲线

图3 采用方案一时分配曲线

(1)数量效率。数量效率是表征重力选煤工艺效果的一项重要指标,其定义是实际精煤产率与相同精煤灰分的理论精煤产率的百分比值。

查可选性曲线可得:当精煤灰分为9.89%时,大于0.10 mm粒级的理论分选密度为1.510 kg/L,理论精煤产率为36.40%,δ±0.1含量(扣除沉矸)26.3%,属较难选煤。根据入料及产物的密度组成,按相关操作计算步骤,可得实际轻产物(精煤)产率为31.66%,则数量效率为86.98%。

(2)可能偏差。可能偏差是评价重力工艺效果的另一项重要指标。分配曲线越是趋向垂线,就表征其分选精确度越高,分配曲线的垂直程度可用可能偏差Ep值来量化表征。其值越小,就表示分配曲线中段越陡直,分选精度越高。

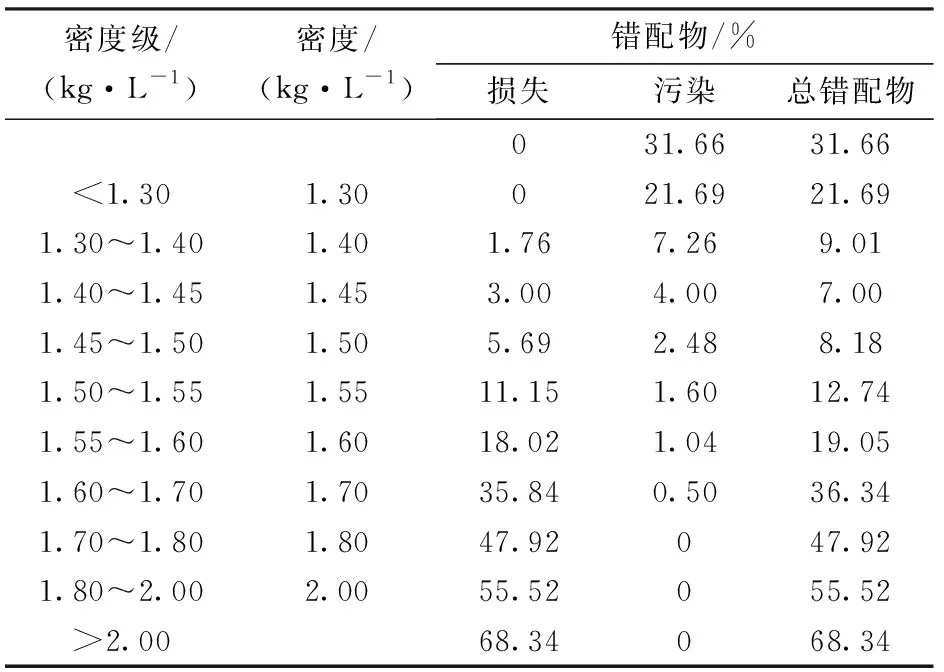

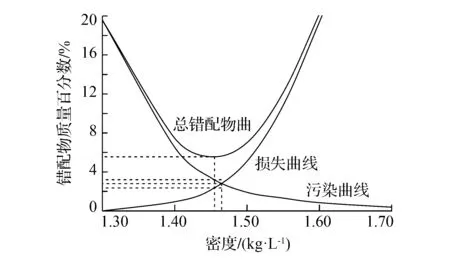

(3)错配物含量(见表8和图4)。分选密度δp=1.458 kg/L时,轻产物中的错配量mh=3.70%,重产物中错配量m1=3.30%,错配物总量m0=7.00%。

表8 方案一错配物分配

图4 方案一的错配物曲线

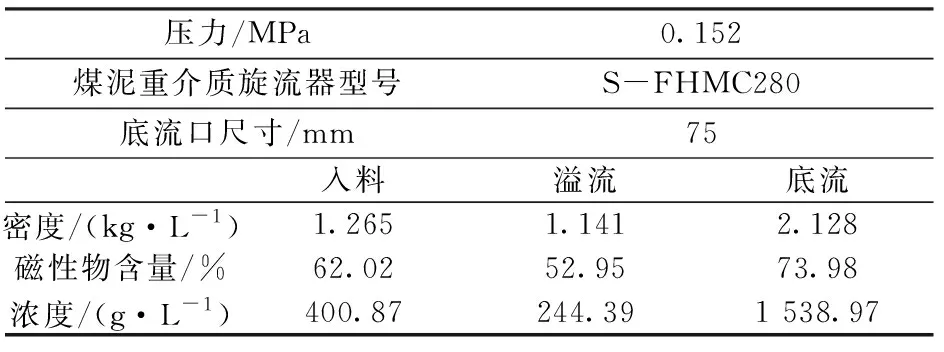

4.2 方案二(中煤磁尾+精煤磁选机精矿)

4.2.1 试验条件

试验条件见表9。

表9 方案二的试验条件

4.2.2 工艺效果

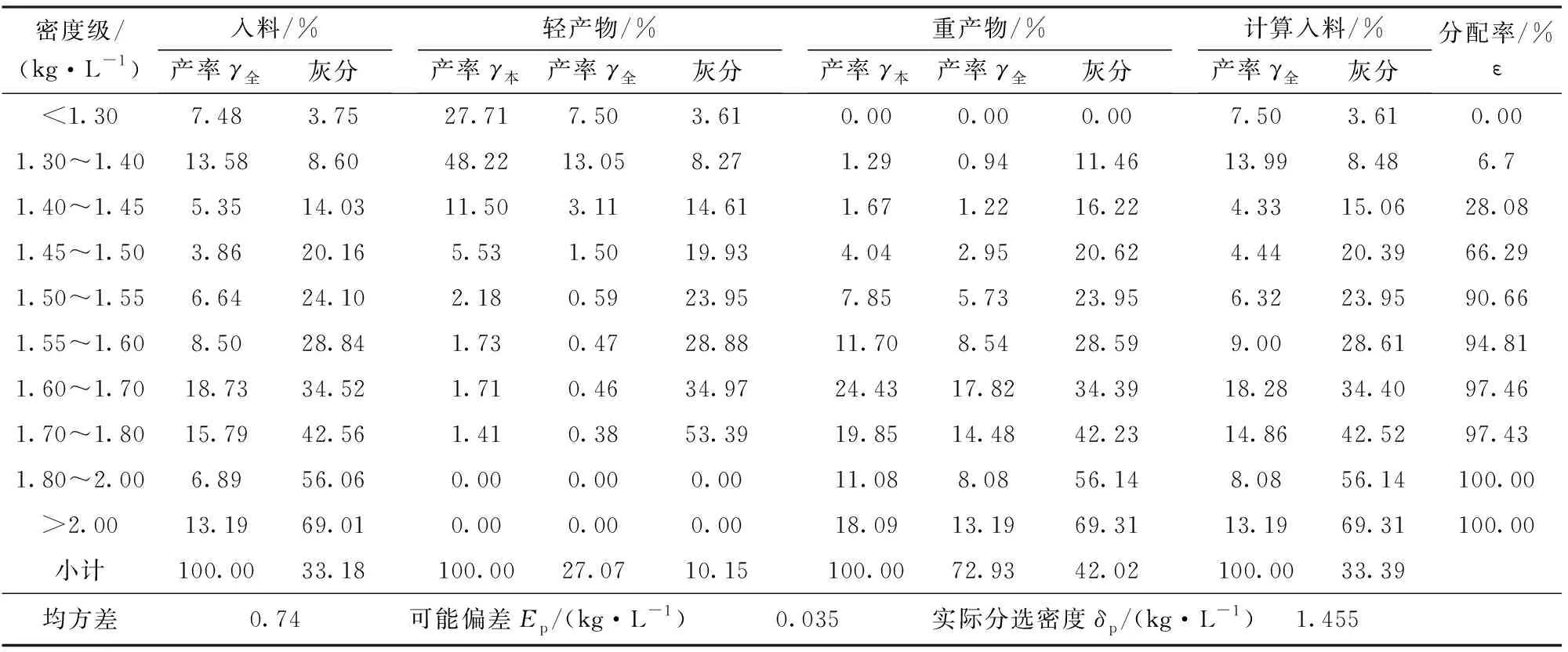

大于0.10 mm粒级分选情况见表10。根据该表数据绘制的计算入料可选性曲线见图5,分配曲线见图6。

表10 大于0.10 mm粒级分选情况

图5 方案二的计算入料可选性曲线

图6 方案二的分配曲线

(1)数量效率。根据可选性曲线(图5)查得:当精煤灰分为10.15%时,大于0.10 mm粒级的理论分选密度为1.505 kg/L,理论精煤产率为30.83%,δ±0.1含量(扣除沉矸)28.1%,属较难选煤。根据入料及产物的密度组成,按相关操作计算步骤,可得实际轻产物(精煤)产率为27.07%,则数量效率为87.80%。

(3)错配物含量(见表11和图7)。分选密度δp=1.455 kg/L时,轻产物中的错配量mh=3.20%,重产物中错配量m1=2.35%,错配物总量m0=5.55%。

表11 方案二的错配物分配

图7 错配物曲线

4.3 2个分选方案的平台试验工艺效果对比

2个分选方案平台试验的工艺指标见表12。

表12 工艺效果对比

从表12可知,用同一台煤泥超级重介质旋流器,在基本相近的入料压力、入料浓度、入料密度和磁性物含量的工作参数下(表6、表9),方案二的计算入料灰分和δ±0.1含量(扣除沉矸)分别比方案一的高2.04个百分点和1.80个百分点。也就是说在入料性质相对稍差的条件下,方案二的数量效率要高0.82个百分点,可能偏差要低0.004 kg/L,错配物含量要少1.45个百分点。Ep工艺指标要好一些,分选精度要高一些。

本研究的对象是中煤磁选尾矿中大于0.1 mm粒级的煤粒,为能获得良好的分选指标,工作介质(磁性物)的平均粒径一定要远小于分选颗粒。方案二采用的工作介质来自于原料煤三产品重介质一段精煤的溢流,由于在离心力场中磁性物也按其质量大小进行分层的。因此在精煤溢流中富含了粒度细的磁性物。正是由于这些细介质的参与,就成为方案二的工艺指标优于方案一的一个重要原因。

5 实施前后工艺对比

范各庄矿选煤厂处理中煤磁尾现有工艺流程为:中煤磁尾由泵打至浓缩分级旋流器,旋流器溢流进入尾煤浓缩机,旋流器底流自流到煤泥弧形筛,弧形筛筛上物料作为粗中煤泥进入末煤离心机脱水,弧形筛筛下水进入尾煤浓缩机,末煤离心机离心液返回中煤磁选机。

本研究制定的分级分选新工艺流程(见图8)为:中煤脱介筛稀介段筛下水进入新设的带有击打器的弧形筛(筛缝间隙为0.2 mm),该弧形筛筛上物与原有精煤磁选机精矿分流进入新设超级煤泥重介质旋流器分选,旋流器溢流进入精煤磁选机;新设弧形筛筛下物与超级煤泥重介质旋流器底流进入原有中煤磁选机,中煤磁选机尾矿进入新设中煤浓缩机进行水力分级;中煤浓缩机溢流进入原有浓缩机,中煤浓缩机底流经泵打至沉降过滤式离心脱水机脱水回收后掺入中煤,离心液进入原有浓缩机。

图8 中煤稀介分级分选工艺流程

中煤稀介分级分选工艺对现有工艺系统主要有以下影响:

(1)现有工艺系统中煤磁尾中大于0.1 mm粒级的低灰粗精煤泥得到有效分选回收,该部分粗精煤泥返回现有工艺系统精煤泥脱水回收系统,会增加精煤泥脱水回收系统负荷。

(2)该工艺系统中煤磁尾中大于0.045 mm粒级经浓缩分级、脱水回收后掺入中煤而非直接排放至尾煤泥,多回收中煤,减少了尾煤泥量,减小了尾煤浓缩以及尾煤压滤系统负荷。

(3)按范各庄矿选煤厂年入选480万t原料煤计算,新工艺每年可多回收精煤6 480 t,年销售收入增加791.2万元。

6 结 语

通过对范各庄矿选煤厂的中煤磁尾粒度组成和密度组成分析,反观在其大于0.1 mm粒级中含有30%左右的低密度精煤,通过采用工业生产的S-FNMC280型煤泥重介质旋流器的试验平台试验表明,可以分选出灰分约为10%的精煤。2种分选方案对比试验表明,用精煤磁选精矿作为煤泥重介质旋流器分选介质的方案,工艺指标更为优越,可能偏差可为0.035 kg/L。在此研究的基础上,制定了该厂的中煤磁尾精细分级分选的工艺流程。

本研究成果也可以在开滦矿业集团公司所属其他选煤厂推广使用,提高粗精煤泥的产率,减少尾煤泥量,降低煤泥水系统负荷,提高选煤厂整体经济效益。

我国有很多采用重介质旋流器作为分选工艺的炼焦煤选煤厂,正如范各庄选煤厂的中煤磁尾那样,含有相当数量的低灰、低密度精煤。为了将选煤厂粗放型经营,转变为精细化技术管理,也可以将本研究作为技术借鉴。