高频印制电路板用低介电高分子材料的研究进展

廖凌元,彭忠泉,章明秋,阮文红

(1.中山大学化学学院,聚合物复合材料及功能材料教育部重点实验室,广东省高性能树脂基复合材料重点实验室,广州5102 7 5;2.金发科技股份有限公司,广州510700)

第4代移动通信技术(4G)使用的频率范围为700 MHz~3.5 GHz,理论传输速率是150 Mb/s,提高传输速率最有效的方式是使用高频传输,因此第5代移动通信技术(5G)应运而生。根据国际标准化组织第3代合作伙伴计划(3GPP)的协议规定,5G网络主要使用频段1(FR1)和频段2(FR2)这两段频率,其中FR1频段的范围是410 MHz~7.125 GHz;FR2频段的范围是24.25 GHz~52.6 GHz,称为毫米波频段[1]。相比于4G技术,5G信号传输波段频率高、波长短、衍射能力差、信号传输衰减快[2,3]。

事实上,电信号在印制电路板(PCB)中的传输速率和传输稳定性与后者的介电性能密切相关,其中信号传输速率(Vp)和相对介电常数(Dk)的关系[4]如下所示:

信号损耗(L)与PCB介电性能及频率的关系则表达为:

式中:K为常数,f为频率,C为光速,Df为介质损耗,即介电损耗角正切。

从上述2个关系式可以知道,介电常数和介质损耗越高,信号传输速率越慢、损耗越大,且频率越高,介电性能对传输损耗的影响越明显。因此,通信频率越高,PCB的介电常数和介质损耗就要越低,这样才能保证高频信号快速传输,并且在传输过程中降低损耗[5-6]。

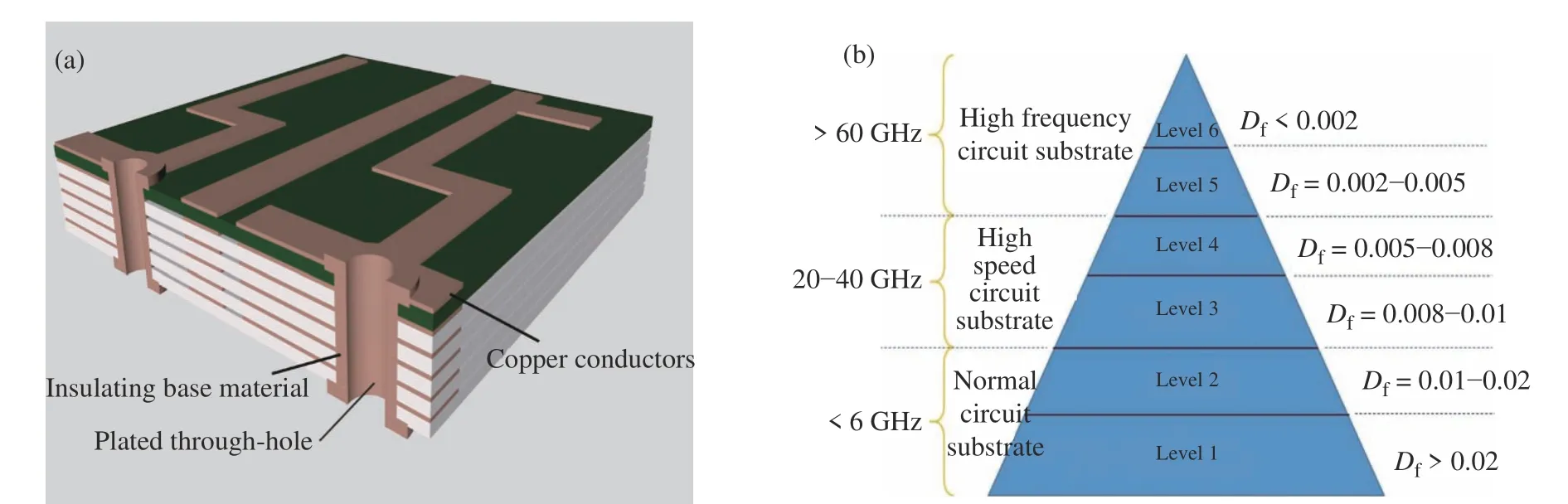

图1 (a)是PCB的结构图,PCB由多层高分子及其表面的铜线路图形相互叠加构成,各层线路通过镀通孔实现互联;图1(b)是不同频段信号传播对PCB介质损耗的要求。高分子材料对PCB的性能具有决定性的作用。高频PCB用的高分子材料通常要求介电常数低于3,介质损耗低于0.005;而传统PCB使用的高分子材料主要是环氧树脂和酚醛树脂,它们的介电常数均超过3.5,难以满足高频传输的需求[7]。

图1 (a)PCB的结构示意图;(b)不同频段对PCB介质损耗的要求[5]Fig.1(a)Structure diagram of PCB;(b)PCB requirements for D f within different frequency ranges[5]

为了降低材料的介电常数,需要从了解介电性质基本原理入手。在无电场的条件下,非极性材料的正负电荷重合,不存在电矩;而极性材料虽然存在偶极矩,但是当偶极矩方向随机排列时,宏观上也不存在电矩。将材料置于电场中,非极性材料的分子和原子的正负电荷中心分离并选择性取向,从而产生电矩;极性材料中原来存在的随机取向的偶极矩发生转动,取向与电场趋于一致,也会产生电矩。

偶极矩(μ)是正负电荷量(q)以及正负电荷间距(l)之积:

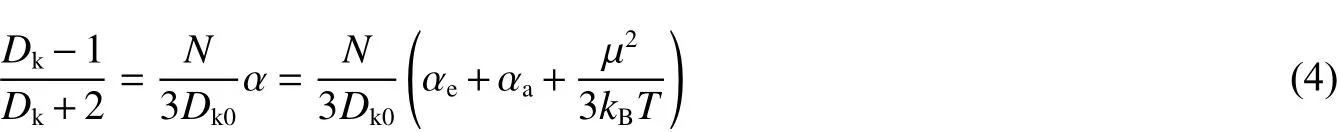

根据Clausius-Mosotti理论[8],相对介电常数与极化的关系为:

式中:Dk0为真空介电常数;Dk为相对介电常数;N为单位体积内分子数目;α为极化率,即单位电场强度引起的偶极矩变化;αe为电子极化率;αa为原子极化率;μ为偶极矩为取向极化率。

从式(4)可知,介电常数与极化性质密切相关,而极化性质又依赖于电场的频率。其中电子极化是指电子与原子核产生相对位移,原子极化是指原子核间的相对位移,包括键长、键角的变化,两者都是变形极化,能在瞬间完成,只要施加的交变电场频率小于1014数量级,变形极化就能完全跟上电场的变化。偶极矩的转向极化相对较慢,是一个松弛过程,随着电场频率增加,部分偶极矩来不及转向,电场频率超过1012Hz后,转向极化完全跟不上交变电场的变化,转向极化强度为零,因此介电常数随频率增加而降低。基于此,降低介电常数的途径共有3种:其一为降低分子极性,如选择组成聚合物的原子,使之具有适宜的电负性或形成对称性高的结构,达到降低极性的目的[9];其二是降低偶极矩的密度,如在材料中引入孔隙结构,也可以在聚合物链上引入空间位阻大的基团,如甲基、乙基和苯基等,增加自由体积,降低单位体积内偶极矩的数量[10];其三,抑制分子链主链和支链上极性基团的运动,如增加交联结构或通过拉伸使分子链整齐排列,抑制极性基团运动,从而降低转向极化。

此外,高分子基材与PCB的耐热性、吸湿性、膨胀系数以及与金属或半导体的附着性质等也密切相关[11]。因此,开发具有高频低介电常数和低介质损耗,同时具有高耐热性、低吸湿性以及尺寸稳定的高性能高分子材料,并将其应用到高频PCB中,对高频通信技术发展具有重要意义,近年来吸引了众多研究者的关注。

本文着重介绍以下5种用于高频PCB的低介电高分子材料,包括聚苯并噁嗪(PBZ)、聚氰酸酯(CE)、聚四氟乙烯(PTFE)、聚酰亚胺(PI)和聚苯醚(PPO),系统分析它们作为PCB基材使用的优势和存在的问题,以及对它们进行改性的研究进展。

1 PBZ

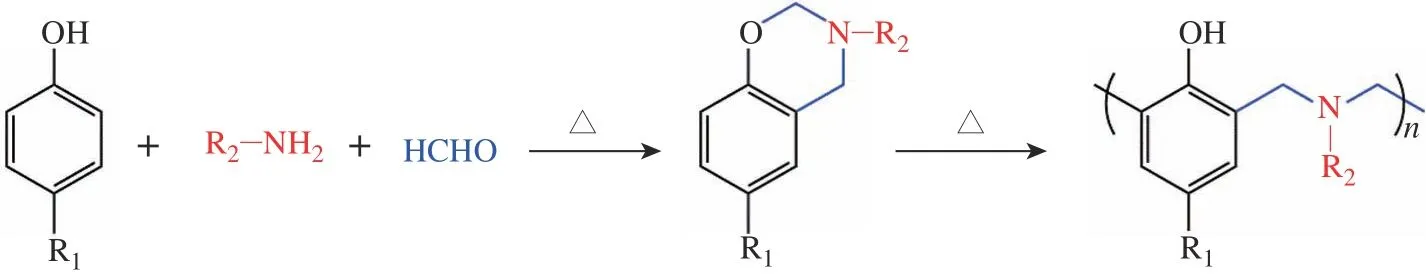

PBZ的合成首先由酚类、伯胺和甲醛通过Mannich缩合反应,得到含有六元杂环结构的苯并噁嗪中间体,然后苯并噁嗪中间体的氮氧杂环在一定条件下发生开环聚合,形成类似于酚醛树脂的交联网状结构,通过改变酚和胺的种类可以灵活设计PBZ分子的结构,其典型的反应与固化机理如图2所示,该固化过程没有小分子产生,且体积变化几乎为零[12-14]。

图 2 PBZ的合成路线[15]Fig.2 Synthetic route of PBZ[15]

PBZ具有较高的玻璃化转变温度(>170℃)、优异的力学性能和低吸水率等优点,因此其在高频电子基材中具有潜在的应用前景[15]。然而,PBZ的介电常数和介质损耗不满足高频信号传输的要求,通常还需对其进行改性。目前报道的改性方法包括:(1)引入低极性或大体积的官能团,降低材料极性;(2)与低介电高分子共聚或共混;(3)添加无机填料。

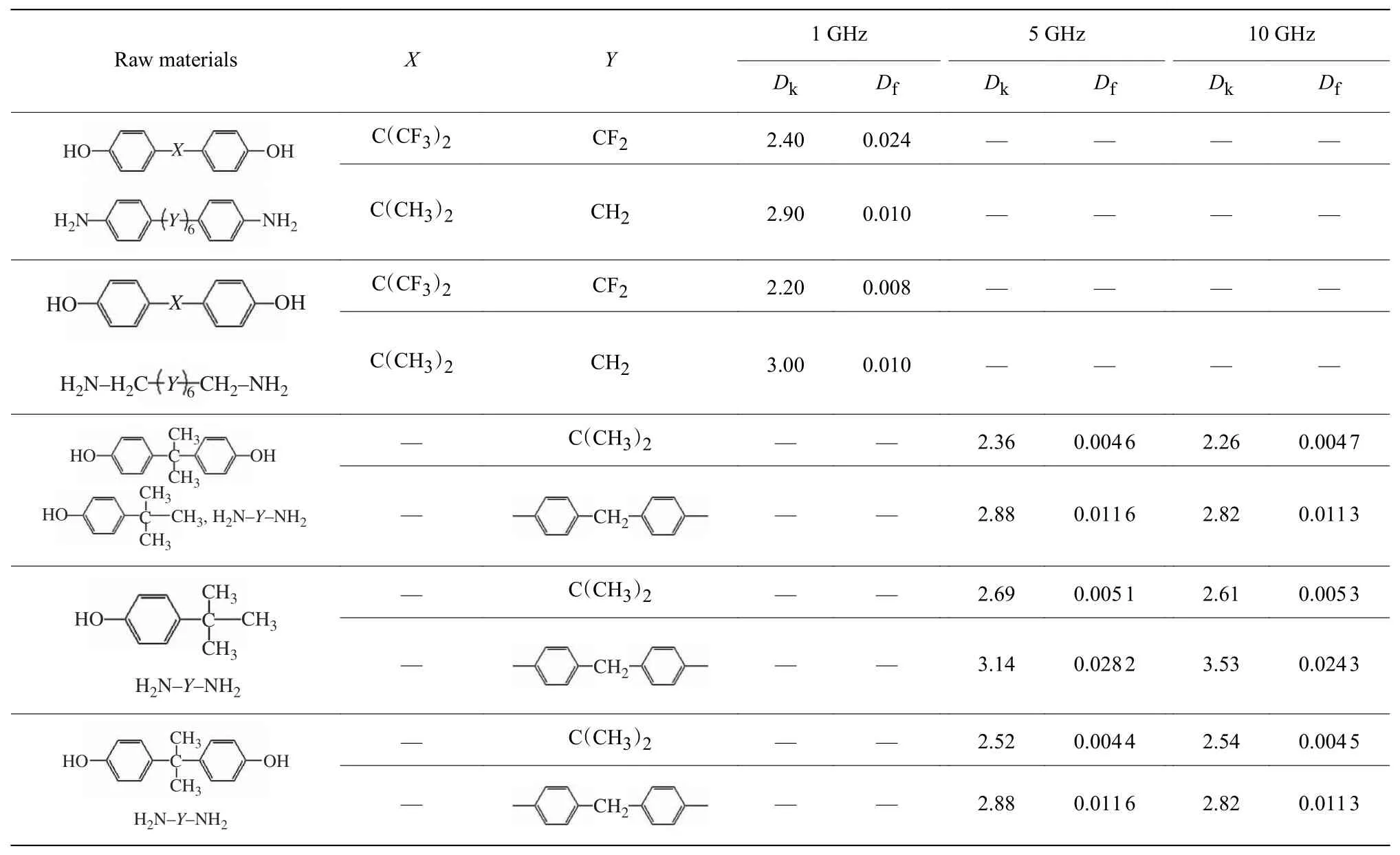

相比于氢原子,氟原子具有较大的自由体积和较强的吸电子效应,能抑制电荷发生变形极化,从而降低极化率和介电常数,因此在聚合物中引入氟原子以降低介电常数是一个常用方法[16,17]。 Velez-Herrera等[18]以含氟二胺、含氟双酚A以及甲醛为原料,合成主链含氟的PBZ。其中以含氟脂肪二胺为原料合成的PBZ,在1 GHz下的介电常数为2.2,介质损耗只有0.008,而以含氟芳香二胺为原料合成的PBZ在1 GHz下的介电常数则升高到2.4,介质损耗升高到0.024(表1)。这是因为以含氟芳香二胺为原料合成的PBZ中含有更多的π键,而π键电子比σ键电子更容易发生变形极化,使得介电常数和介质损耗增加。研究表明,饱和的脂肪链比不饱和的苯环极化更低,更有利于降低材料的介电常数和介质损耗,类似的现象也在其他研究中被证实[19,20]。Chen等[19]将脂肪二胺1,6-二氨基己烷(DAH)和芳香二胺4,4′-二氨基二苯甲烷(DAM)分别与双酚A、聚甲醛聚合,制备含脂肪链和芳香链两种类型的PBZ,在10 GHz频率下,脂肪链型PBZ的介电常数为2.61,介质损耗为0.005 3,而芳香链型PBZ的介电常数为3.53,介质损耗为0.024 3(表1)。该结果说明饱和脂肪链结构比不饱和苯环结构更有利于降低介电常数。为了进一步改善介电性能,Chen等[19]还在PBZ中引入低极性、大体积的叔丁基增加大分子的自由体积,降低偶极矩数目,引入叔丁基的PBZ其介电常数降低到2.36,介质损耗降低到0.004 7(表1)。

表1 PBZ的高频介电性能[18,19]Table 1 High-frequency dielectric properties of PBZ[18, 19]

由于共混或共聚相对简便,因此PBZ与其他聚合物共混或共聚是提高其性能较为理想的方法。Lin等[21]将4,4′-二氨基二苯甲烷基苯并噁嗪与双酚A型氰酸酯混合,制备聚氰酸酯/PBZ材料,其中当PBZ的质量分数为30%时,复合材料的介电常数最低,1 GHz频率下为2.78。

Zeng等[22]用聚氨酯改性PBZ,将蓖麻油基聚氨酯和PBZ通过化学键连接起来。蓖麻油多元醇含有3条长脂肪链,形成的聚合物具有超支化结构,能增加聚合物的自由体积。此外,异氰酸酯消耗PBZ端位的羟基,也有利于降低极性。合成的蓖麻油基聚氨酯/PBZ在10 GHz下的介电常数为2.96,介质损耗为0.023。

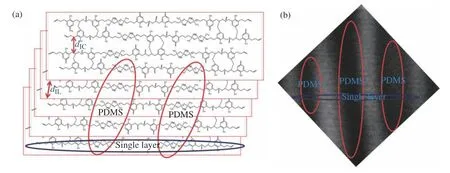

Sasi等[20]用聚二甲基硅氧烷(PDMS)改性PBZ,PDMS上的Si―H与含有碳碳双键的PBZ发生加成反应,在高倍透射电镜下观察到PDMS与PBZ交替形成层状结构,其结构如图3所示。同时,低极性的Si―O―Si长链介于相邻两层PBZ之间,增加了PBZ层间距,减少了分子链间的氢键相互作用,从而降低了偶极矩之间的相互作用。在1 MHz频率下,由二乙烯基苯酚、己二胺及多聚甲醛制备的PBZ的介电常数和介电损耗(ε″,介电常数虚部)分别为3.08和0.007,而加入质量分数为50%PDMS的改性PBZ,其介电常数和介电损耗分别进一步下降到2.42和0.002 2,热稳定性也大幅提高。

图 3 PDMS-PBZ的(a)结构及(b)透射电镜图[20]Fig.3(a)Structure and (b) transmission electronic microscopic image of PDMS-PBZ[20]

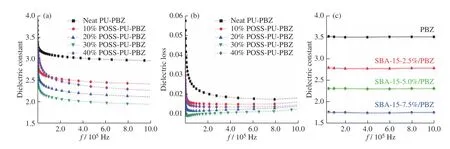

当以无机填料改性PBZ时,人们主要采用具有孔隙结构的无机填料降低材料的介电常数。如具有纳米尺寸笼型多面体结构的低聚倍半硅氧烷(POSS),其中Si―O―Si键构成笼型的内部结构,每个Si原子上连接1个有机基团,形成笼型的外部结构,中空的内部结构决定了POSS具有较低的密度和低介电常数[23]。Sasi等[24]将含羟基的PBZ与含羟基的POSS通过氢化二苯基甲烷二异氰酸酯(HMDI)结合,制备POSS/PU/PBZ复合材料,POSS质量分数对复合材料介电性能的影响如图4(a,b)所示,当POSS质量分数从0增加到30%时,介电常数和介电损耗同时降低。

图4 POSS-PU-PBZ纳米复合材料的(a)介电常数和(b)介电损耗随频率的变化关系[24];(c)SBA-15/PBZ纳米复合材料介电常数随频率的变化关系[25]Fig.4 Frequency dependences of (a)dielectric constant and (b)dielectric loss of POSS-PU-PBZ nanocomposites[24];(c)Frequency dependences of dielectric constant of SBA-15/PBZ nanocomposites[25]

除此之外,介孔硅因其孔径与孔隙率可调而备受研究者青睐。人们通过助剂模板法能制备孔径为5~30 nm、孔隙率为45%~75%的介孔硅,将其添加到高分子材料中即可引入孔结构,降低介电常数。Vengatesan等[25]用介孔硅(SBA-15)改性PBZ,随着介孔硅含量增加,复合材料的介其电常数降低,如添加7.5%质量分数SBA-15的改性PBZ,其介其电常数从3.52下降到1.75(1 MHz)(图4(c))。Selvaraj等[26]用(3-巯基丙基)三甲氧基硅烷改性SBA-15,再将其引入到以生物基腰果酚、二元胺和聚甲醛为原料制备的腰果酚基苯并噁嗪中,苯并噁嗪经过开环聚合后得到SBA-15/PBZ。当SBA-15质量分数为5%时,SBA-15/PBZ的介电常数为1.947(1 MHz)。

以上3种方法改性PBZ的介电性能各有优缺点。在PBZ中引入低极性、体积大的官能团能增加高分子材料的自由体积,减少偶极矩的密度,降低介电常数,但是降低极性也可能导致材料与PCB中铜箔黏接不牢。用其他高分子材料改性PBZ是借助改性材料自身的低极性或者是消耗苯并噁嗪在固化过程产生的极性羟基来降低极性,但是必须考虑不同高分子之间的相容性,以及消耗羟基的同时所产生的其他极性基团所带来的不利影响,如引入聚氨酯虽然可以消耗羟基,但是也会产生氨基甲酸酯极性键,反而增加材料的极性。无机填料改性苯并噁嗪主要是利用多孔填料在聚合物中引入孔结构,虽然可以大幅降低介电常数,但也可能导致材料内部产生缺陷,降低材料的使用可靠性。

2 CE

在一定条件下氰酸酯基团(―OCN)之间能相互反应形成以三嗪环为主体结构的CE,其反应过程如图5(a)所示[27]。CE中三嗪环的氧原子和氮原子排布对称,偶极矩小,因此在较宽的温度和频率范围CE的介电常数和介质损耗都较小[28],且由于CE含有大量的苯环和三嗪环,交联密度高,其玻璃化转变温度(Tg)高达250℃,耐热、耐湿和耐腐蚀等性能极佳。然而,CE的固化温度高、耗费能源,且材料脆、抗冲击性能差,这些因素限制了CE的应用[29,30]。改善CE力学性能的方法有多种,如用橡胶、热塑性树脂或无机填料等作为增韧增强剂,但如何在改善CE的韧性、降低固化温度的同时,维持或进一步降低CE的介电常数和介质损耗成为当今CE作为高频基材应用需要特别关注的问题。

图5 (a)CE的固化机理;(b)CE与羟基反应的机理;(c)CE与环氧基反应的机理[27]Fig.5(a)Curing mechanism of CE;(b)Mechanism of the reaction between CE and hydroxyls;(c)Mechanism of the reaction between CE and epoxy[27]

有机聚合物改性CE通常是利用聚合物中的环氧基或羟基与氰酸酯基团反应并促进其固化生成三嗪环,减少材料中氰酸酯基团的残留,从而降低介电常数和介质损耗,并赋予CE良好的强度和抗冲击性。Li等[31]采用脲醛树脂包裹的环氧预聚物微胶囊(MCEs)改性CE,MCEs中的环氧官能团能促进氰酸酯基团反应转化为三嗪环,虽然MCEs中含有极性的―OH和―NH―,但是得益于MCEs的环氧基团能促进氰酸酯基团的转化,减少极性的氰酸酯基团残留量,因此添加适量的MCEs(质量分数为2%)可以轻微降低介电常数和介质损耗,提高CE热分解温度和玻璃化转变温度。

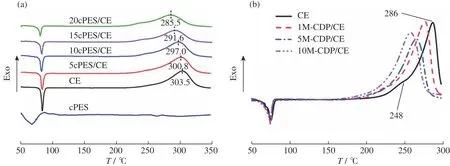

Zhao等[32]将含酞侧基聚芳醚砜(cPES)与CE熔融混合,经过热固化制备cPES/CE材料,CE和cPES/CE复合材料的差示扫描量热(DSC)曲线显示,CE的固化温度随着cPES质量分数的增加而降低(图6(a)),说明cPES中的羟基可以促进氰酸酯基团固化。当cPES质量分数为5%~10%时,树脂中氰酸酯基团残留量减少,cPES/CE的介电常数和介电损耗降低,弯曲强度和抗冲击强度增加。但添加过量的cPES会使得大量的羟基与氰酸酯基团反应,生成极性比三嗪环大的N―H、C=N和C―O等,反而会增加树脂的介电常数和介电损耗。

李尔公司1917年成立于美国底特律,最初为汽车及航空业提供连接管、焊接及冲压后的金属组装件,现在主要为客户提供完整的汽车座椅及电气管理系统解决方案及产品。李尔公司于1993年进入中国市场,于1999年在上海成立代表处,并于2005年成立李尔管理(上海)有限公司,为包括奥迪、宝马、上海通用、北京现代和长安集团等品牌提供配套服务。

图6 (a)CE和cPES/CE的DSC曲线[32];(b)CE和M-CDP/CE的DSC曲线[33]Fig.6(a)DSC curves of CE and cPES/CE prepolymers[32];(b)DSC curves of CE and M-CDP/CE prepolymers[33]

Tang等[33]用环糊精改性CE,环糊精是一种多羟基环状低聚糖,其拓扑结构表现为一个大开口和一个小开口的结构。Tang等首先将环糊精与环氧氯丙烷聚合,得到含有约12%羟基(质量分数)的多孔环糊精微球(M-CDP),再利用其改性CE制备M-CDP/CE复合材料。DSC表征结果表明,添加M-CDP后的CE固化温度降低(图6(b)),说明M-CDP结构中的反应性羟基能催化促进CE的固化,并且M-CDP中的多孔结构能降低CE的介电常数。当M-CDP质量分数为5%时,M-CDP/CE在1 MH下的介电常数从3.4降低到2.9,介电损耗则几乎不变。

用含有环氧基或羟基且韧性较好的高分子改性CE,虽然能促进氰酸酯基团的固化反应,并改善CE的抗冲击性,但引入过量的羟基或环氧基也会引起过多副反应(图5(b ~c)),产生的噁唑环或N―H等极性键使得介电常数和介质损耗增加,因此只有适宜的添加量才能更好地改善CE的介电性能。

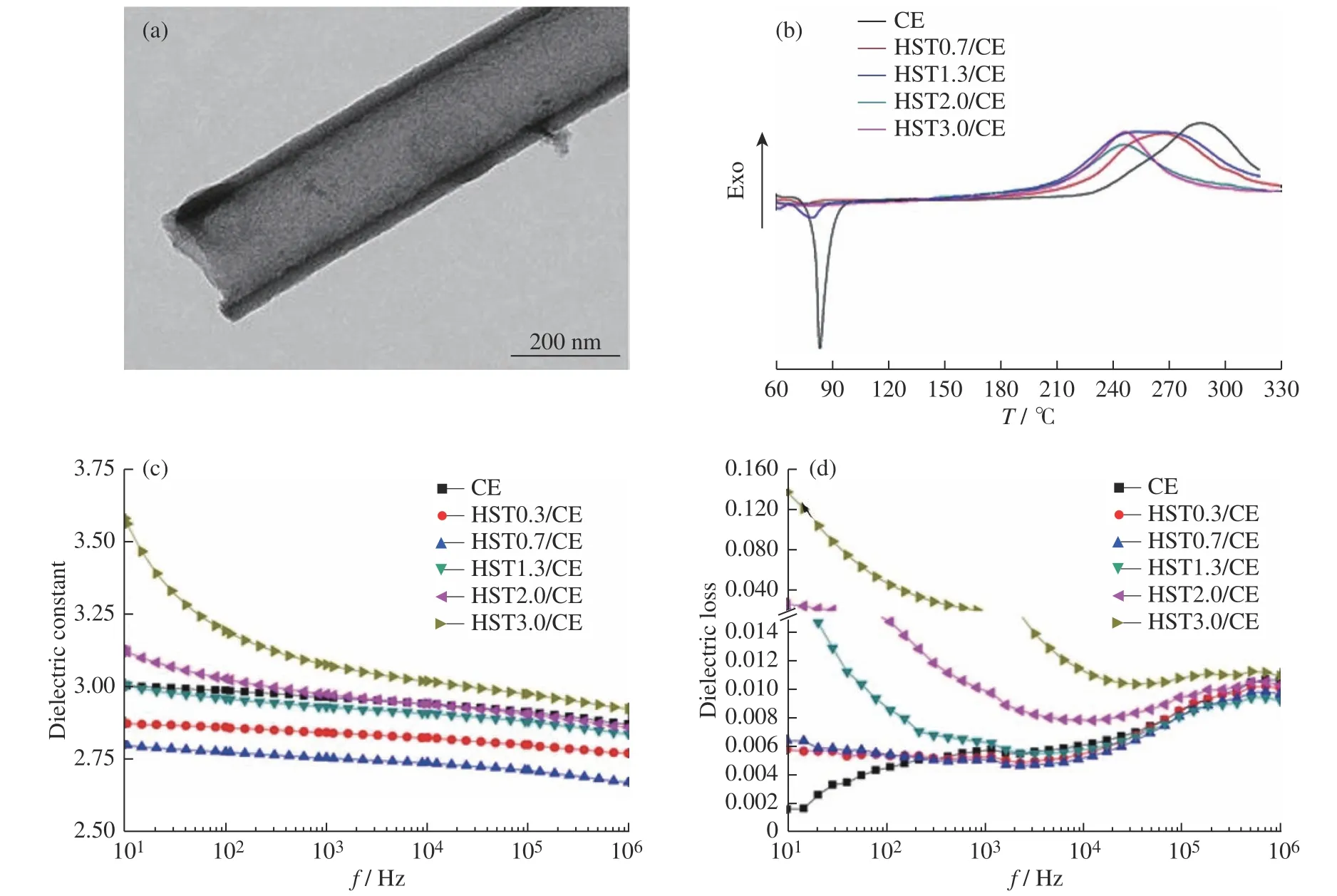

CE材料脆、抵抗冲击能力差,采用无机填料能同时增加其韧性和强度[34]。为了获得良好的增韧增强效果,不仅要考虑填料的添加量、种类、形状和尺寸,还要考虑填料界面与CE界面的相互作用。对用于高频基材CE进行改性时,还要考虑填料的介电常数和介质损耗。基于这些条件分析,低介电且具有孔结构的纳米硅填料引起了人们的关注。空心硅管(HST)的直径为300~500 nm,长度为50~60μm(图7(a)),其表面羟基能与有机聚合物发生反应,增强界面作用力。Zhuo等[35]将羟基含量为0.44×10−3mol/g的HST添加到CE中制备HST/CE复合材料,当HST质量分数为0.7%时,HST/CE的弯曲强度达到145 MPa,抗冲击强度为19 kJ/m2,分别是纯CE的1.4倍和2.2倍。此外,HST表面的羟基与氰酸酯基团反应可以促进氰酸酯基团固化,降低固化温度(图7(b))。适量的HST还能降低CE的介电常数和介电损耗,这是因为HST的介电常数比CE的介电常数低,并且HST与CE大分子链间的强相互作用,限制了后者偶极矩在电场中的取向极化。

图7 (a)空心硅管的TEM照片;(b)CE和HST/CE复合材料的DSC曲线;CE和HST/CE复合材料的(c)介电常数和(d)介电损耗随频率的变化[35]Fig.7(a)TEM image of HST;(b)DSC curves of CE and HST/CE hybrids;Frequency dependences of (c)dielectric constant and(d)dielectric loss of cured CE and HST/CE hybrids[35]

Jiao等[36]用缩水甘油醚型多面体低聚倍半硅氧烷(G-POSS)改性CE,G-POSS中的环氧基团与CE反应形成唑烷酮环,增强了有机/无机界面作用力,且G-POSS中的柔性Si―O―Si键和醚键均有利于提高复合材料的柔性,当G-POSS质量分数为7%时,G-POSS/CE复合材料的弯曲强度和抗冲击强度分别从98.49 MPa和9.21 kJ/m2增加到118.29 MPa和23.76 kJ/m2,介电常数也从3.27下降到3.15(1 MHz),介质损耗则从0.011 9下降到0.009 2(1 MHz)。

空心硅管和G-POSS都是内部有空心结构的填料,能够同步改善CE的介电性能和力学性能,但它们对CE的固化促进作用较小,主要是依赖于填料表面含有的羟基或环氧基促进CE固化。

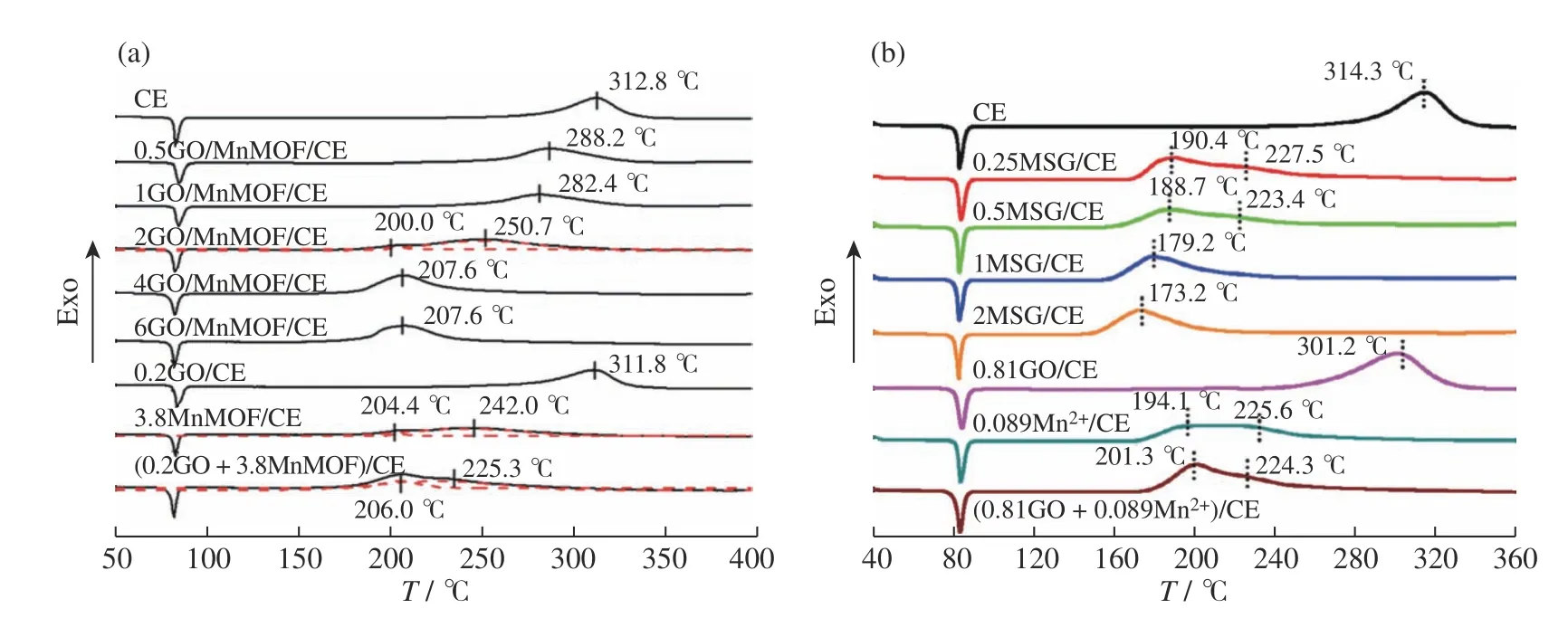

为了进一步降低CE的固化温度,Wang等[37]设计了氧化石墨烯(GO)与金属锰有机框架(MnMOF)杂化的无机复合材料(GO/MnMOF),将GO/MnMOF添加到氰酸脂单体中后进行加热固化。研究证实,过渡金属锰对氰酸酯基团的固化具有催化作用,能将CE的固化温度从312℃降低到200℃(图8(a)),这种催化效应还减少了CE中的氰酸酯基团残留,增加了三嗪环的含量,最终降低了复合材料GO/MnMOF/CE的介电常数。此外,无机填料GO/MnMOF还能提高CE的拉伸强度和冲击强度,当GO/MnMOF的质量分数为0.5%时,CE的冲击强度达到20.9 kJ/m2,是纯CE的2.3倍。类似现象在Gu等[38]的研究中也有报道,他们在GO上接枝席夫碱(Schiff base),再用所得的GO-Schiff base络合锰离子制备MSG杂化填料,该填料能在改善CE力学性能的同时,降低CE的固化温度(图8(b))。

图8 (a)CE和GO/MnMOF/CE的DSC曲线[37];(b)CE和MSG/CE的DSC曲线[38]Fig.8(a)DSC curves of CE and GO/MnMOF/CE[37];(b)DSC curves of CE and MSG/CE[38]

在CE中添加无机填料能够起到增强增韧的作用,填料上接枝的活性基团如羟基、环氧基都能够促进氰酸酯基团固化和减少残留,但是羟基、环氧基与氰酸酯基团反应生成的键都是极性的,填料过量时势必对材料的介电性能产生负面影响。另外,添加含有过渡金属的填料也能增强增韧CE,并催化氰酸酯基团的固化反应,降低固化温度,但过渡金属残留在材料中是否会引起聚合物性能下降,如加速材料老化、分解等,这些问题需要进一步探索。

3 PTFE

PTFE的结构式为―[ CF2―CF2]n―,与聚乙烯相比,PTFE中氟原子取代了H原子,由于氟原子半径大,PTFE没有像聚乙烯一样形成锯齿形结构,而是形成了以碳原子为主链,氟原子为侧基的螺旋构象,C―F键能高(460 kJ/mol),独特的螺旋构象保护了PTFE的主链骨架,因此PTFE具有很好的耐水性、耐溶剂性、耐热性以及耐化学腐蚀性。此外,PTFE的螺旋结构使得C―F键完全对称,极性键相互抵消,因此其介电常数(2.1,10 GHz)和介质损耗(0.000 1,10 GHz)[39]是高分子中最低的。PTFE良好的性能使其在高频PCB领域有良好的应用前景,但PTFE也有一些与生俱来的缺点:如热膨胀系数(CTE)为126×10−6~216×10−6℃−1[40],远高于铜箔的热膨胀系数(18×10−6℃−1),制成PCB后易造成铜箔开裂[41,42];同时PTFE的表面能低,与铜箔的附着力较差[43]。

为提高PTFE与铜箔的黏接性能,需要对PTFE表面进行处理,传统的方法包括采用高锰酸钾、硫酸、钠-萘四氢呋喃溶液处理,通过腐蚀溶液去除PTFE表面的氟原子,提高PTFE的黏接性,但是腐蚀会导致PTFE表面粗糙度增加,引起严重的趋肤效应,而且腐蚀液造成严重的环境污染[44]。等离子体表面处理方法利用分子、原子、离子、自由基、电子和其他活性高能粒子在PTFE表面进行复杂的化学和物理作用,达到改性PTFE表面的目的,具有污染较小、操作简单等优点,通过选择不同的气氛可以控制表面改性的结果。何欣钟等[45]在氩气氛围中用低温等离子辉光放电处理PTFE膜,然后在PTFE表面接枝丙烯酸,再经过化学镀铜工艺在PTFE表面镀铜,制备了黏接牢固的PTFE镀铜板。Valerio等[46]在氩气氛围中用微波等离子处理PTFE,然后在PTFE表面接枝丙烯酸,同样可以大幅提高PTFE的表面能。Zhou等[47]在O2/CF4混合气体氛围下用等离子法处理PTFE,X射线光电子能谱表征显示,经过等离子处理后的PTFE表面出现了C―O、C=O和O―H等键,水接触角从126°降低到106°。这些研究结果充分说明,等离子处理PTFE能改变其表面的惰性,增加表面能,提高PTFE与铜箔的黏接强度。

PTFE的热膨胀系数远高于铜箔,为了降低其膨胀系数,Johanna等[48]用氮化硼(BN)填充改性PTFE,随着BN的质量分数从0增加到60%,PTFE平面方向的CTE从140×10−6℃−1下降到20×10−6℃−1,垂直方向的CTE也从140×10−6℃−1下降到90×10−6℃−1,且BN的比表面积越大,对PTFE的膨胀系数改善效果越明显。然而,BN的介电常数为4.0(1 GHz),添加BN会导致PTFE的介电常数升高,当BN体积分数为60%时,PTFE的介电常数增加到3.2。为了减少BN对PTFE介电常数的负面影响,Chen等[49]以中空玻璃球(HGM)为核、以BN为壳制备BN/HGM材料,并将BN/HGM添加到PTFE中,因为HGM具有高孔隙率,添加体积分数为30%的BN/HGM后,PTFE的介电常数降低到1.68(1 MHz),导热性和热膨胀性也同时得到改善。

值得注意的是,由于PTFE的介电常数最低,对其进行改性时(如化学浸渍、等离子处理等方法)都会在其表面产生极性官能团,因而往往会导致介电常数升高。同时,添加中空结构的填料或引入空气则极可能等同于在PTFE中引入缺陷,降低力学性能。因此,研究新的技术改善PTFE的黏接性能和热膨胀性具有重要意义。

4 PI

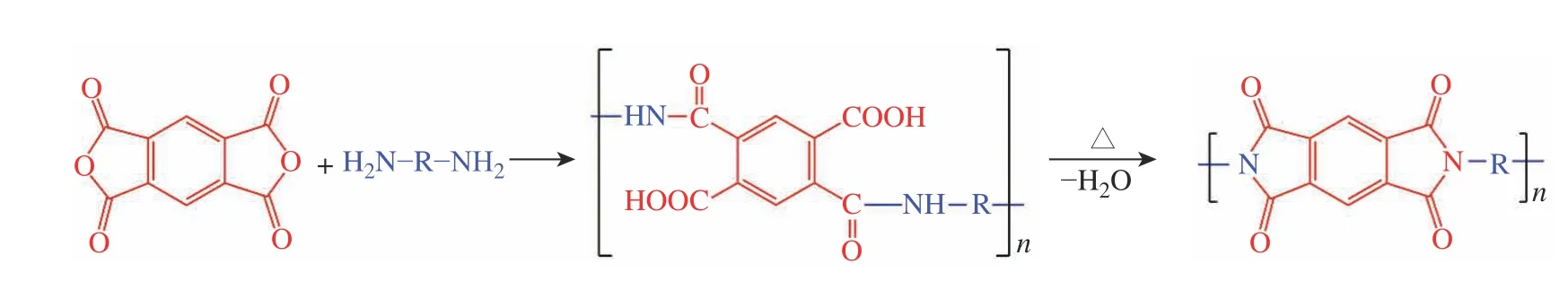

PI的合成是先由芳香二酐与二胺经逐步聚合生成聚酰胺酸(PAA),PAA再经酰亚胺化,得到最终产物[50],其反应过程如图9所示。分子链含有酰亚胺芳杂环的PI是结构高度规整的热固性聚合物。与许多热固性材料不同的是,PI薄膜在较宽温度范围内表现出良好的柔韧性和尺寸稳定性[51]。以PI为基材制作柔性覆铜板,在可穿戴电子设备、便携式电子设备和电子皮肤等领域具有重要的应用前景[52-54]。

图9 PI的合成路线[55]Fig.9 Synthetic route of PI[55]

传统PI的介电常数为3.5,降低PI的介电常数对提高信号传输能力和降低信号损耗都十分重要。目前,降低PI介电常数的主要方法是降低分子极性、增加自由体积或引入孔隙结构等。

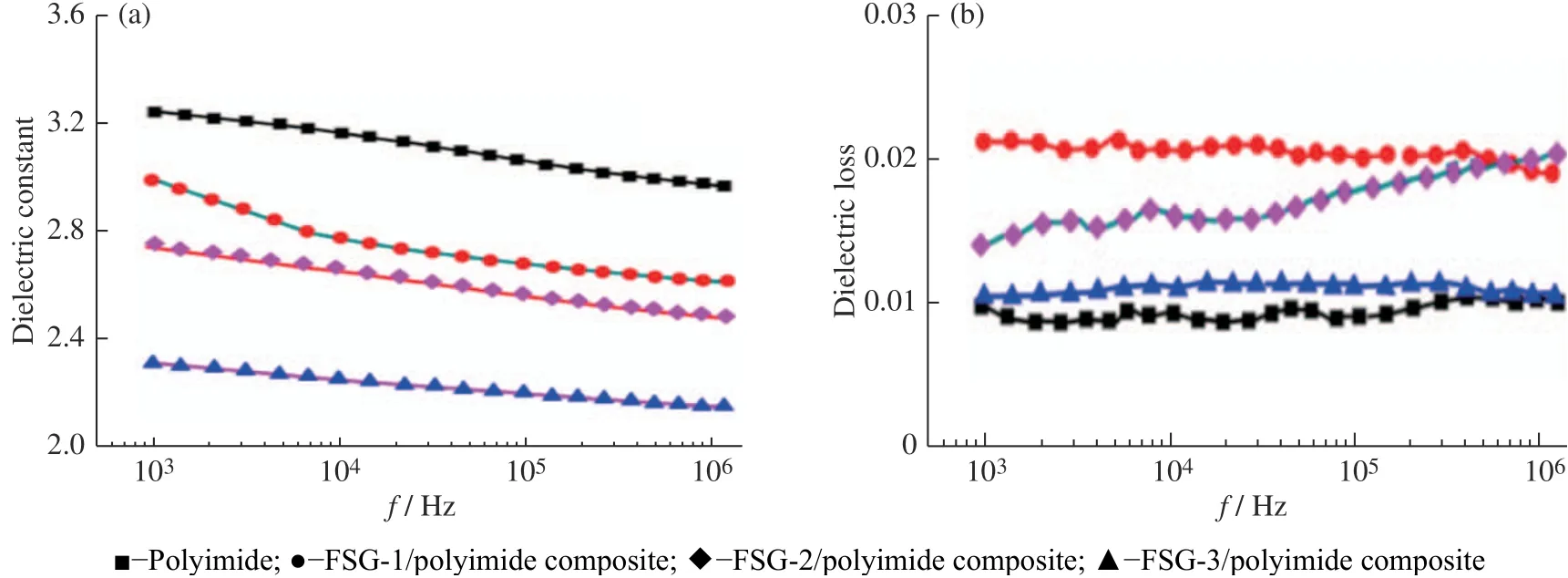

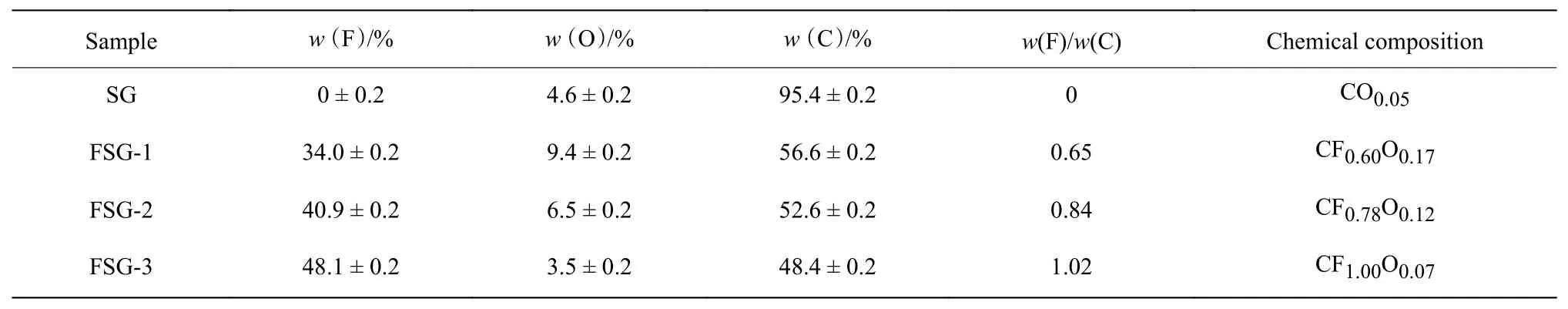

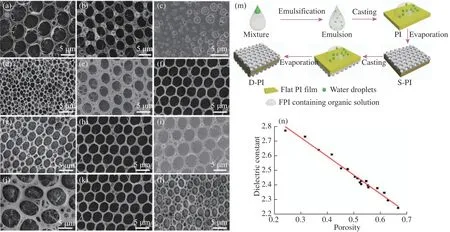

氟原子具有强吸电荷的能力,电子变形极化难,在PI中引入氟原子可以减少极化。Wang等[55]制备了海绵石墨(SG)和不同氟含量的氟化海绵石墨(FSG),并与PI复合,制备了FSG/PI杂化材料。随着氟化程度的增加,改性得到的PI复合膜的介电常数降低,但FSG具有一定导电性,导致FSG/PI介电损耗高于纯PI膜的相应值(表2和图10)。当FSG中w(F)/w(C)=1.02,w(FSG)=1%时,FSG/PI介电常数降低到2.1(1 MHz)。

图 10 常温下聚酰亚胺和氟化石墨改性聚酰亚胺的介电性能随频率的变化关系Fig.10 Frequency dependences of dielectric properties of polyimide and fluorographene hybrid polyimide films at room temperature[55]

表2 X射线光电子能谱测定的SG及FSG的化学组成[55]Table 2 Chemical compositions of SG and FSG determined by X-ray photoelectron spectroscope[55]

除利用氟化填料改性PI外,也可直接使用含氟单体制备PI。Yin等[56]以含氟酸酐和含氟二胺为原料合成氟化PI,在PI分子结构中引入了大量低极性的―CF3,同时将氟化石墨添加到由含氟单体制备的PI中,得到的氟化PI介电常数为2.82,介质损耗为0.002 8(1 MHz)。在此基础上,加入二胺改性的氟化石墨(w(F)/w(C)=0.9,质量分数为0.75%),复合材料的介电常数能降低到2.09,介质损耗降低到0.001 9(1 MHz)。

在PI分子链中引入大体积的基团,可以增加PI的自由体积,降低极化密度,从而降低介电常数。Zhang等[57-59]将含有多个苯环的芳香二胺与4,4-六氟亚异丙基-邻苯二甲酸酐(6FDA)反应制备PI,随着PI侧基连接的苯环数目增加,聚合物的密度和介电常数同时下降(表3),这是因为在PI聚合物链上引入刚性非平面共轭结构的侧基阻碍了聚合物链段的紧密堆积,增大了聚合物的自由体积。

表3 不同原料制备的PI的介电常数(10 kHz)Table 3 Dielectric constant of PI synthesized from different raw materials (10 kHz)

在PI中制造微孔结构是降低其介电常数的有效方式,孔隙中的空气介电常数接近1,大大低于PI的介电常数。目前引入微孔结构的方法有多种,如Shi等[60]将具有纳米尺寸笼型多面体结构的倍半硅氧烷引入到PI中,用八(氨基苯基)倍半硅氧烷(OAPrS)和18-冠醚-6(CE6)共同改性PI。CE6络合在N原子周围,破坏PI链的堆积结构,降低PI的规整性,增加自由体积,OAPrS则通过其纳米多孔核心引入空气以降低高分子的介电常数。因此,随着CE6和OAPrS含量的增加,PI的密度和介电常数均有所降低。

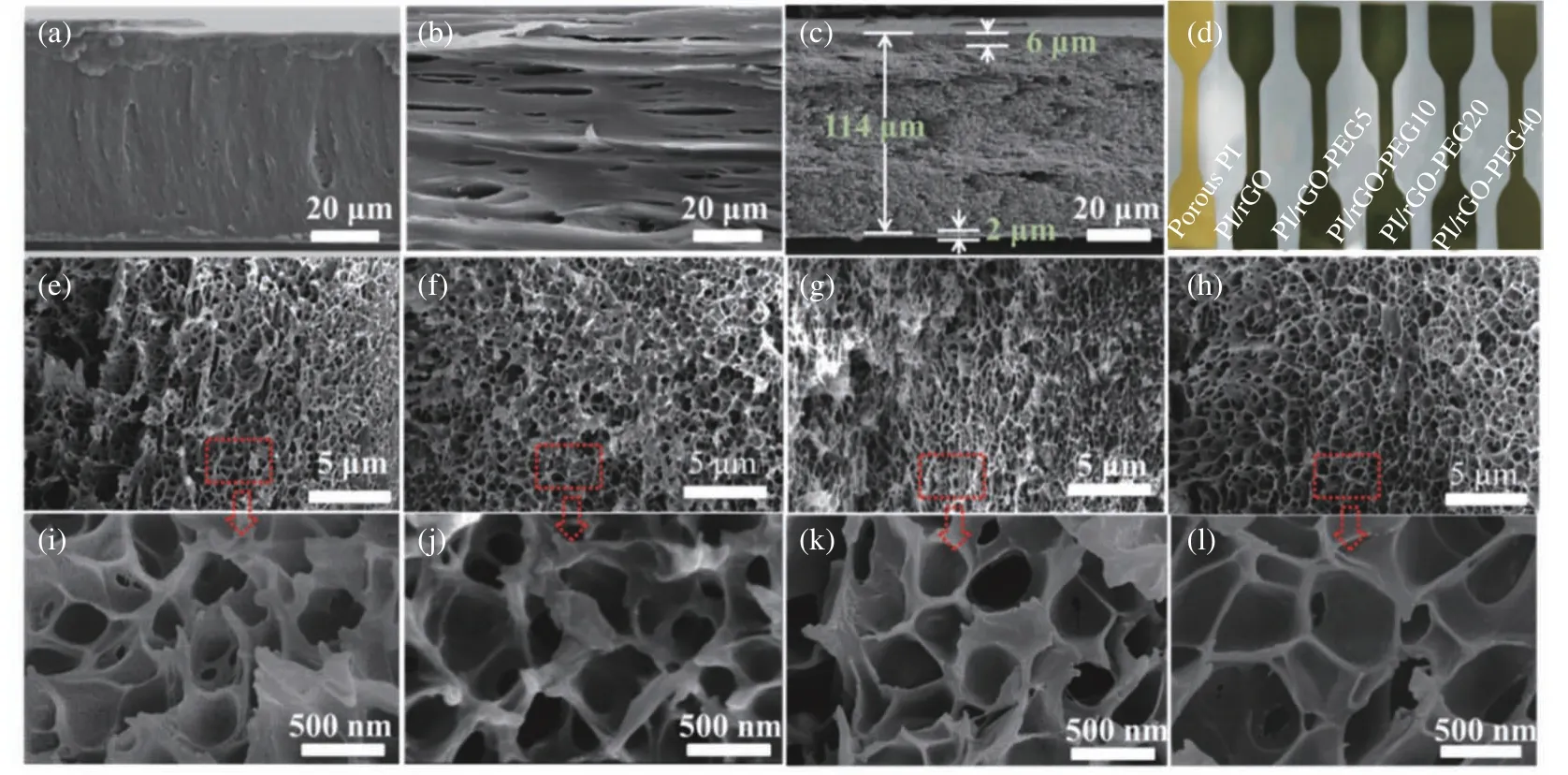

除了添加多孔填料外,还可以在PI中添加能够热分解的聚合物或依靠非溶剂挥发来进行制孔。Chen等[61]在聚酰胺酸羧酸盐(PAAC)中加入PEG和GO形成凝胶,然后在400℃处理,此时PEG热分解产生的气体在PI膜中形成微孔结构,而GO则作为增强材料防止微孔结构发生坍塌。从复合材料的断裂面扫描电镜(SEM)照片(图11)可见,当PEG的质量分数从5%增加到40%时,材料内部的微孔孔径分布均匀且稳定。当GO的质量分数为2%、PEG的质量分数为40%时,所形成的PI复合膜的孔隙率为42.5%,介电常数降低到1.93,介电损耗为0.009 1(1 MHz)(表4)。需要说明的一点是,GO在400℃处理会生成还原石墨,增加材料的导电性和介电损耗。

图11 多孔PI和PI/rGO-PEG薄膜的SEM照片[61]Fig.11 SEMimages of porous PI and PI/rGO-PEG films[61]

表4 PI和PI/rGO-PEG多孔膜的孔隙率和介电性能[61]Table 4 Porosity and dielectric properties of porous PI and PI/rGO-PEG films[61]

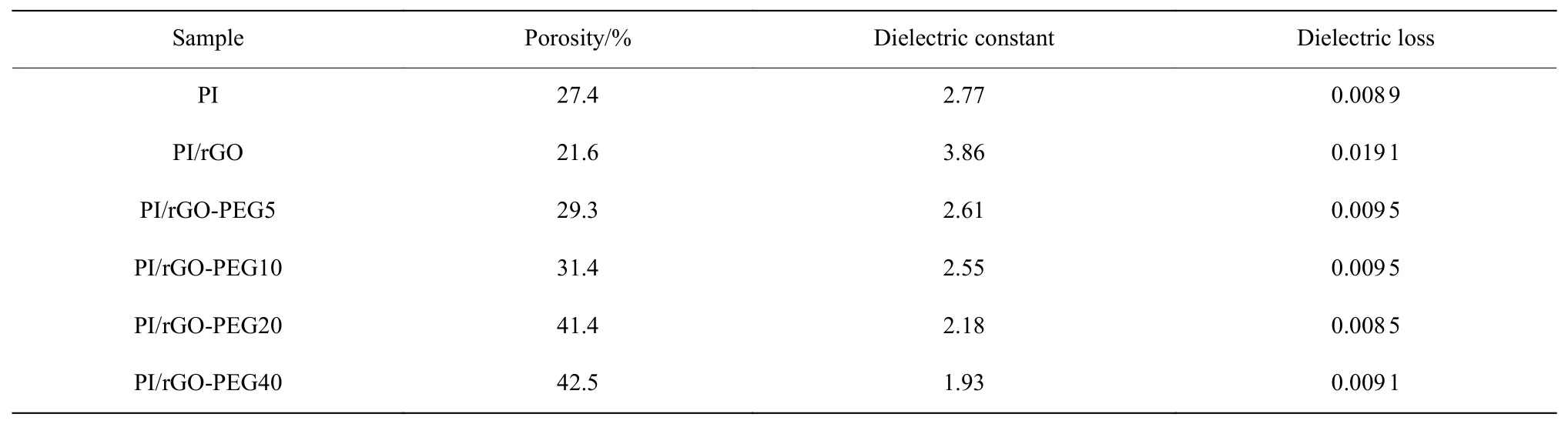

Ma等[62]将含氟聚酰亚胺(FPI)溶于二氯甲烷,再加入表面活性剂和水形成乳液,将乳液涂在已成型的FPI一面或两面,通过调节FPI的质量浓度和环境的温度与湿度来控制非溶剂水的挥发,形成中间为实心、表面为多孔结构的FPI(图12)。图12(a~l)是不同温度、湿度、FPI质量浓度以及表面活性剂浓度下所得多孔结构的FPI孔隙结构的电镜图。通过这种非溶剂挥发制膜的方法可以灵活调整工艺条件,控制孔径的大小和孔隙率,并且孔隙率与膜的介电常数呈线性关系(图12(m)),因此该方法适合进行多孔膜的介电性能可控设计。

图12 (a~l) 不同条件下制备得到多孔FPI的扫描电镜图(相对湿度/%:a—50, b—40,c—30;FPI质量浓度/(mg·mL−1):d—2.0,e—1.2,f—0.6; 温度/℃:g—25, h—30,i—35;表面活性剂质量浓度/(mg·mL−1):j—0.02,k—0.06,l—0.1,其他参数相同);(m)通过微乳液法制备具有孔结构的PI膜的示意图;(n)复合膜的介电常数随孔隙率的变化[62]Fig.12(a—l)SEM images of the porous FPI films(Prepared under different humidities/%:a—50, b—40,c—30;Mass concentrations of FPI/(mg·mL−1):d—2.0,e—1.2,f—0.6;Temperatures/℃:g—25,h—30,i—35;Mass concentrations of surface active agent/(mg·mL−1): j—0.02,k—0.06,l—0.1,where the other parameters are the same);(m)Schematic of the formation of the composite PI films with porous structure through the microemulsion method;(n)Dielectric constant versus porosity of composite films[62]

选用含氟单体制备PI或在PI中加入氟化石墨,是利用氟原子强吸电荷的能力来抑制电子变形极化,从而降低介电常数,但当石墨氟化的程度不高时,可能会导致介电损耗升高。在PI中引入大体积的基团能够增加自由体积,降低偶极矩密度,但通常需要制备特殊的单体,其合成路线复杂。相比而言,通过加入有孔填料或有机物热分解,从而在PI中引入多孔结构的方法更为简单,但必须控制PI膜中孔隙的分布和大小,避免材料力学性能下降。

5 PPO

PPO又称为聚亚苯基氧化物或聚苯撑醚,它的主链是酚基芳香环,2个甲基封闭了酚基邻位的活性位点,苯环和氧原子构成p-π共轭,醚键的柔性受到苯环和甲基影响而降低,因此分子链刚性大。PPO没有水解基团和极性基团,耐水性优异、介电常数低,是制造高频高速印制电路板最具潜力的高分子材料。然而,PPO是热塑性材料,不耐卤代烃、芳香烃等溶剂,热膨胀系数较高,熔融黏度大,不易加工,且加工后残余应力不易消除,造成制品开裂[63]。因此,在使用时通常将热塑性PPO改性成为热固性,热固性改性的主要途径有两种,一是在PPO分子链上引入可交联的活性基团,通过活性基团间的反应实现PPO交联固化;二是通过共混或形成互穿网络结构,引入另一种热固性材料,形成热固性体系。

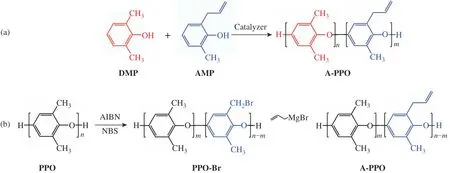

烯丙基是非极性基团,在PPO中引入烯丙基不会影响前者的介电性能,烯丙基的双键一定条件下可交联固化。Jun等[64,65]从原料出发,选用2-烯丙基-6-甲基苯酚(AMP)和2,6-二甲基苯酚(DMP)为单体,经过氧化耦合制备烯丙基PPO(图13(a))。当n(AMP)∶n(DMP)=1∶9时,制备的PPO介电常数为2.4,介质损耗为0.002(10 GHz)。除了选用带有烯丙基的单体合成PPO,也可以对常规的PPO进行接枝改性。如PPO中的甲基容易被卤素取代形成卤代烃,进而可以与Grignard试剂发生偶联反应接枝烯丙基(图13(b))[66,67]。Wang等[66]用溴代试剂N-溴代丁二酰亚胺(NBS)在PPO甲基上引入溴原子,然后将所得的溴化PPO与Grignard试剂反应偶联得到烯丙基化PPO,最后将烯丙基化PPO在一定条件下固化。Fang等[68]用溴代试剂将PPO的甲基转化为溴甲基,溴甲基与4-丙烯基苯酚上的羟基反应得到含有双键的PPO,最后在引发剂和热的作用下,PPO上的双键发生交联,形成热固性的PPO。改性后PPO的热膨胀系数由改性前的155.8×10−6℃−1降低至23.4×10−6℃−1,Tg升高到270℃,耐溶剂性显著改善。

图13 聚苯醚烯丙基化路线[64, 67]Fig.13 Allylation route of PPO[64, 67]

PPO热固化的第二种途径是以共混或形成互穿网络结构的方式在PPO中引入另一种热固性高分子,所用的高分子首先要能够与PPO有良好的相容性或能与PPO形成化学交联,其次是要求介电常数和介质损耗低。环氧树脂具有良好的力学性能,且可与PPO的端羟基反应固化,因此常用于改性PPO。但因环氧树脂含极性基团,PPO不含极性基团,两者共混时相容性不好,特别是高分子量PPO与环氧共混时的临界共溶温度(UCST)高(>160℃),只要处于UCST以下某一温度就会出现严重的两相分离,界面黏合力较弱,力学性能较差。目前只有低分子量的PPO才能与环氧树脂混容较好。Chen等[69]利用这一特性,先用马来酸酐与PPO发生再分配的反应,将高分子量的PPO再分配得到含有碳碳双键的低分子量(Mn≈ 4 300)的PPO,然后与环氧树脂共混,以三烯丙基异氰酸酯为增容剂制备PPO/EP树脂,随着增容剂含量增加,所得PPO/EP由两相变成单相,在1 MHz下的介电常数和介质损耗分别为2.72和0.006。CE介电常数和介质损耗在较宽的温度或频率范围内都维持在较低的水平,且力学性能和耐热性优异。Ling等[70]将CE与经过双酚A再分配后的端羟基低分子量PPO混合,氰酸酯基团之间以及氰酸酯基团与羟基都能反应,最终形成PPO/CE热固性材料,其介电常数在1 MHz时为3.85,介质损耗为0.002 6。

6 展望

随着5G技术的发展与应用,对用于高频PCB的高分子材料综合性能提出了更高的要求。除了拥有适用于传统PCB的材料所具有的力学强度、耐水性、耐溶剂等性能外,还要具备低介电常数和低介质损耗、高耐热性、低热膨胀系数等特性。近年来,科研人员围绕低介电高分子材料做了大量工作,从高分子链的结构入手,引入大体积基团、饱和碳链结构、氟原子降低高分子材料极化强度;从高分子材料的微观结构入手,在材料内部造孔或添加多孔的纳米填料降低高分子材料极化密度。这两种方法是目前制备低介电高分子材料的主要方法,它们都有各自的弊端。从高分子链的结构入手,往往需要合成特殊的原料或单体,工艺复杂,而且降低高分子的极化强度通常会对材料与铜箔的附着造成不利影响;从材料内部结构入手,在材料中引入孔隙结构则可能造成力学性能下降,同时孔隙结构容易吸湿而增加介电常数和介质损耗。因此,如何克服上述问题,在降低材料介电常数和介质损耗的同时,提高材料的耐热性、热膨胀性、吸湿性、与铜箔的黏接性以及力学强度等仍然是需要深入研究的重要课题。