中高温无锆乳浊釉的研制

唐小勇,仝元东,李家科,2,陈拥强,汪志良

(1.景德镇乐华陶瓷洁具有限公司,江西 景德镇 333414;2.景德镇陶瓷大学 材料科学与工程学院,江西 景德镇 333403)

0 引言

乳浊釉是指釉层中存在与基础玻璃相性质不相同的第二相(或多相),使入射光在多相的界面上产生复杂的散射、折射、漫反射等光学现象,造成光线不能透过釉层而达到乳浊(失透)效果[1-3]。由于乳浊釉具有良好的遮盖能力,使产品表面呈现洁白,有效提高产品的美观性和附加值。因此,在卫生洁具、日用陶瓷等领域得到广泛应用[4-7]。乳浊釉中的第二相可以固相、液相或气相,其颗粒的大小、数量、分布、折射率等对釉的乳浊程度有着重要影响[8,9]。陶瓷生产中常用固相乳浊剂有ZrO2,ZrSiO4,SnO2和TiO2等。其中,含锆乳浊釉由于具有良好的乳浊效果和白度而得到广泛应用[6,8]。近年来,随着锆矿原料减少、以及开采和加工成本的增加,ZrO2或ZrSiO4价格急剧上升,生产成本显著增加。因此,开展低锆或无锆乳浊釉的研究,一方面可以减少对锆矿原料开采;另一方面,还可以有效降低乳浊釉的生产成本。因此,已逐渐为乳浊釉的研究热点[9-11]。如Yu 等[9]通过调控K-Na-Ca-Al-Zr 体系中Al2O3含量,可以使体系中析出亚微米ZrO2,有效减少ZrSiO4添加量。当体系中ZrSiO4添加量为5%、Al2O3含量为13%时,釉的明亮度(L*)可达96.76。

本文利用高岭石、长石、石英、石灰石、氧化锌、滑石、玻璃粉和硼钙石等为原料,采用正交实验法制备中高温无锆乳浊釉,通过对配方组成优化基础上获得釉面效果良好的乳浊釉,同时对釉的乳浊机理进行了研究。

1 实 验

1.1 实验原料

所用钾长石、钠长石、石英、高岭土、石灰石、滑石等原料为矿物原料,玻璃粉为普通钾钠玻璃粉碎制备,氧化锌、硼酸钙、羧甲基纤维素钠(CMC)和三聚磷酸钠均为工业原料。

1.2 实验设计

在可行性实验基础上,得到基础釉料配方如表1 所示。在基础配方基础上进行正交实验(采用L934正交表),选用滑石、石灰石、玻璃粉和硼钙石为考察因素,具体正交实验设计如表2 和表3所示。

表1 釉料基础配方组成(wt.%)Tab.1 Batch formula composition of the basic glaze

表2 L934正交实验设计Tab.2 Orthogonal experiment design of L934

表3 正交实验表Tab.3 Design of orthogonal experiment

1.3 试样制备

按配方组成准确称量原料,然后按照质量比料∶水∶球=1∶0.6∶2,并外加0.3 %三聚磷酸钠、0.1 %CMC 进行快速球磨,球磨时间为30 min。球磨结束后,釉浆过200 目筛后备用。坯体为高白泥,经过造粒、压制成型,规格为3 cm×3 cm×0.5 cm。实验采用浸釉方式施釉,施釉结束将其放到80 ℃烘箱干燥120 min 后备用。试样烧成在马弗炉中进行,采用5 ℃/min 升至800 ℃,然后在以3 ℃/min 升至1250 ℃,在烧成温度下保温30 min,保温结束后自然冷却。

1.4 性能表征

采用WSB-1 便携式白度仪测试釉面的白度;采用WCG-60A 光泽度仪检测釉面的光泽度;采用德国Brucker 公司的D8-Advance 型X 射线衍射仪(XRD)分析釉层的物相组成。实验条件为Cu 靶(λ=1.54178 Å),扫描速度为4 °/min。采用日本电子公司的JSM-6700LV 型场发射扫描电子显微镜(FE-SEM)观察试样截面的微观结构。

2 结果分析与讨论

2.1 正交实验

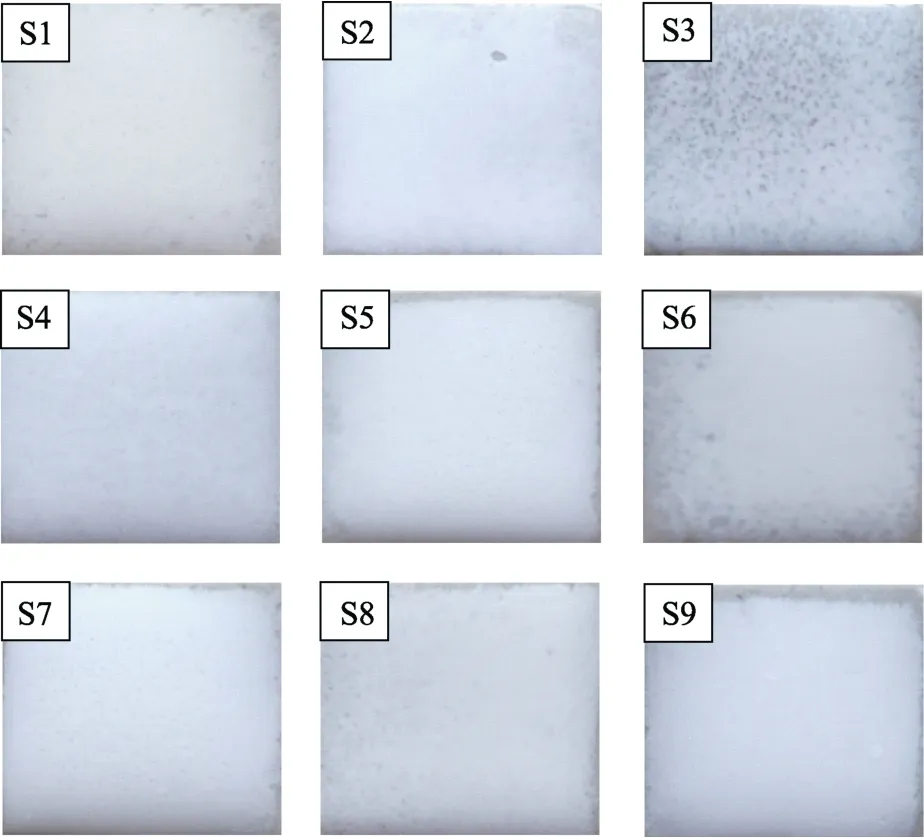

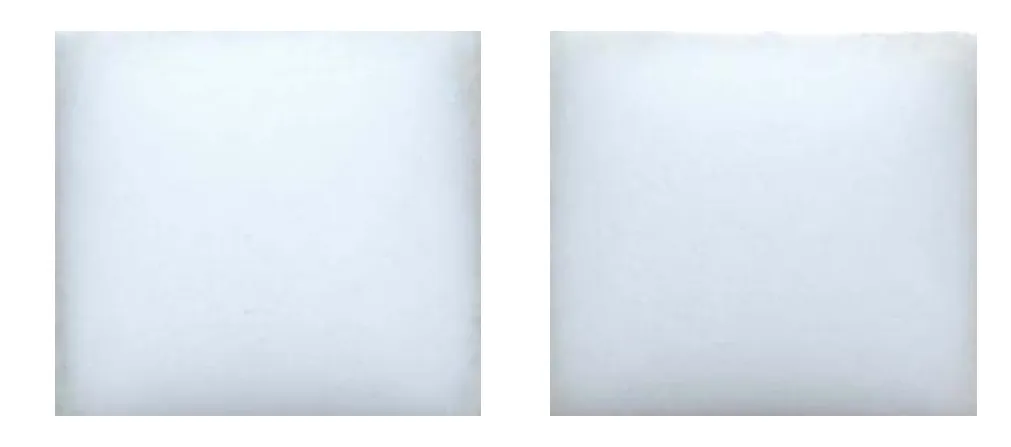

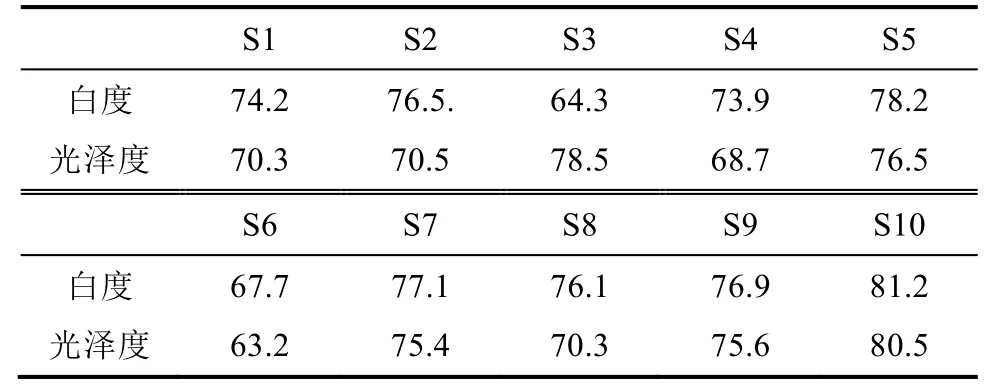

实验制备的试样照片如图1 所示。从图中可以看出,试样的白度有明显差别。其中,试样S2、S5、S7、S9 具有较高的白度和光泽度,而试样S3、S6 白度较低。表4 为试样的白度和光泽度检测结果。从表中可以看出,试样S1—S9 的白度分布在64.3—78.2 之间,光泽度在63.2—78.5 之间。其中,试样S5 具有较高的白度和光泽度。另外,利用正交实验的极差法对结果进行优化,得到最优组合为A2B2C2D1,最优配方组成如表5 所示。而影响试样白度和光泽度的主次因素排列为B→D→C→A。图2 为采用优化配方制备试样S10 照片。从图中可以看出,试样具有较高的白度和光泽度,其白度和光泽度分别达到81.2 和80.5(见表4)。

图1 正交实验制备试样的照片Fig.1 Photographs of the samples by orthogonal experiment

图2 正交实验优化配方制备的试样照片Fig.2 Photographs of the sample prepared with optimized batch formula

从上面的实验结果可知,由于釉料配方组成不同,导致试样的白度和光泽度相差较大。从正交实验设计的釉料配方(表2、表3)可以看出,引入石灰石、硼钙石用于从釉熔体中析出钙长石(见后续的XRD 分析)。引入玻璃粉用于调节釉熔体的高温粘度,促进钙长石的析出。引入滑石,用于增加釉的白度。由于釉熔体是一个复杂多元体系,釉的性能是各种组成综合作用的结果。如试验S3,虽然配方中含有较高石灰石和硼钙石,但由于含有较多的玻璃粉,显著降低了釉熔体的高温粘度,不利于晶体成核。试样S3 的白度较低(64.3),而光泽度较高(78.5)。而试验S6,由于釉料中的玻璃粉含量较低,虽然含有较高的石灰石和硼钙石,由于釉熔体高温粘度较大,釉熔体流动性较差以及不利于钙长石晶体长大[12]。试样的白度和光泽度均较低。所以,只有釉料中含有适量的玻璃粉、滑石、石灰石和硼钙石等,如试验2、试验5 和试验S10等(表3、表4 和表5),使釉熔体具有良好流动性以及促进晶体成核和长大,才能获得具有较高白度和光泽度的乳浊釉。

表4 正交实验分析结果Tab.4 Analysis results of orthogonal experiment

表5 正交实验优化配方(wt.%)Tab.5 Optimized batch formula of orthogonal experiment

2.2 物相组成和显微结构

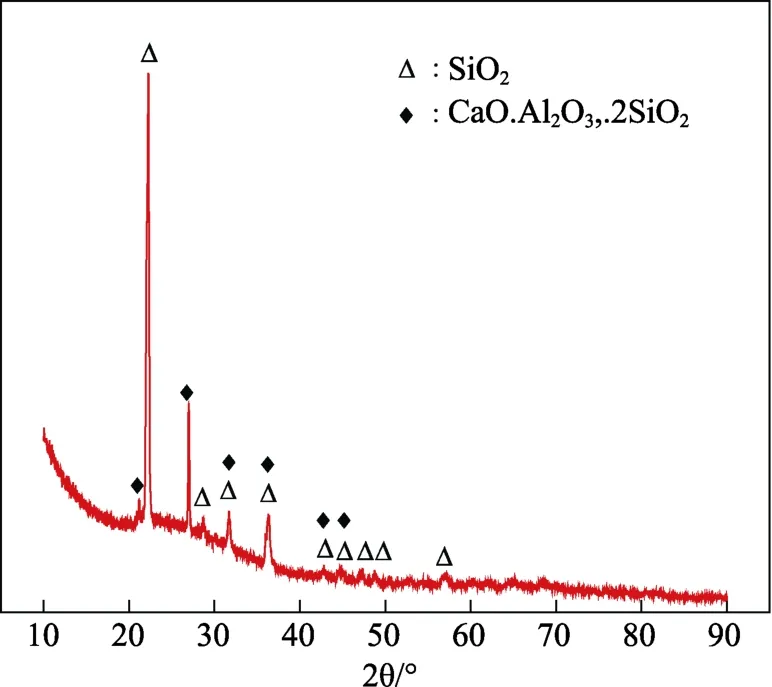

图3 为试样S10 釉层的XRD 图谱。从图中可以看出,釉层主要有钙长石、石英和玻璃相组成。其中,钙长石为釉料在烧成过程中生成的,石英为釉料熔融过程中的残余石英,而玻璃相为釉熔体冷却产生。

图3 试样S10 釉层的XRD 图谱Fig.3 XRD pattern of the glaze layer of S10

图4 为试样截面的SEM 照片。从图4(a)中可以看出,釉坯之间结合紧密,具有良好的中间层,釉层厚度大约0.25 mm。图4(b)为试样S10 经过HF 溶液(5 wt.%)腐蚀后釉层的SEM 照片。从图中可以看出,釉层中均匀分布粒状晶粒。结合XRD分析可知,该晶体为钙长石和少量残余石英,晶粒大小在0.2 μm—0.3 μm 之间。由于釉料在烧成过程中生成具有较高折射率钙长石(N=1.577—1.590),增加了釉层对光线的折射和散射,使釉层失去透明而呈现乳白色。另外,其它配方制备试样的釉层物相组成和截面微观结构也具有和S10类似的结果。产生上述实验结果的主要原因为,在烧成过程中,釉料中的高岭土先脱水生产偏高岭,然后逐渐转变为铝硅尖晶石和莫来石。而石灰石在加热过程中分解为氧化钙和二氧化碳。在一定温度下,莫来石、氧化钙和釉中的石英反应生成了钙长石,从而使釉产生乳浊效果。

图4 试样S10 截面(a)及其釉层经HF 溶液腐蚀后(b)的SEM 照片Fig.4 SEM images of (a) the cross -section of the sample S10 and (b) its glaze layer after HF solution etching

3 结论

(1) 以高岭石、长石、石英、石灰石、氧化锌、滑石、玻璃粉、硼钙石等为原料,采用正交实验法制备中高温无锆乳浊釉。在一定烧成温度条件下,合理釉料配方是制备性能良好乳浊釉的关键。增加石灰石、硼钙石的添加量,可以促进钙长石的生成,提高釉的白度。但添加量过多,会提高釉的熔融性能,降低釉面质量。玻璃粉可以有效调节釉的熔融性能,合适引入量,有利于促进钙长石晶体的成核和长大。

(2) 在实验制备工艺条件下,烧成温度为1250 ℃、保温时间30 min、釉层厚度0.25 mm 时,所优化的无锆乳浊釉白度为81.2、光泽度为80.5。