并行双顶管下穿高速公路桥梁安全性影响研究*

邓小钊

(长沙拓正交通科技有限公司, 湖南 长沙 410008)

顶管施工可能导致桥梁桩基产生变形,变形大小主要取决于顶管开挖产生的地层损失及桩基和土体的相对刚度。顶管施工前,桥梁桩基在初始地应力场作用下处于平衡状态;顶管施工对土体产生扰动,引起土体变形移动并产生地层损失,桥梁桩基受到相应扰动而产生变形。并行2根顶管在桩基之间穿过时,顶管施工的力学响应更复杂。鉴于常规安全评价方法难以揭露这种情况下桥梁的安全状况,运用有限元法分析土体变形,将施工和其他复杂因素对周围土体的扰动当成一个力学问题,根据土体特性及特点选取合理的本构模型进行求解分析。该文以湖南岳阳市某污水处理厂配套管网工程并行双顶管下穿高速公路桥梁为例,采用有限元分析软件MIDAS/GTS NX对土体和桥梁结构变形进行分析与评价。

1 工程概况

岳阳市某污水处理厂配套管网工程穿越高速公路桥南二孔,采用人工顶管施工,总长140 m。管材采用D1 000 mm(P线)、D1 000 mm(W线)专用钢环套Ⅲ级砼高压管,管厚为100 mm,每节顶管长度为2 m,其中P线的中心线埋深为2.698~3.484 m,W线的中心线埋深为3.475~4.188 m。2根污水管错开施工,先施工P线,施工完毕再施工W线,施工由西往东进行。

2 模型建立

2.1 计算参数选取

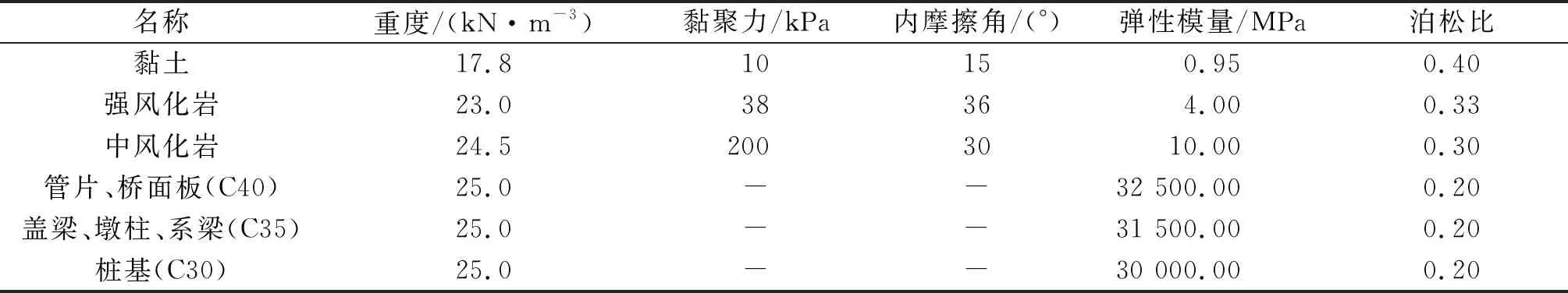

采用MIDAS/GTS NX 有限元软件进行模拟计算,土体采用摩尔-库伦本构,顶管管体、桥梁结构均为砼,采用线弹性模型。材料参数依照工程地质资料选取(见表1)。

表1 土层与结构的物理力学参数

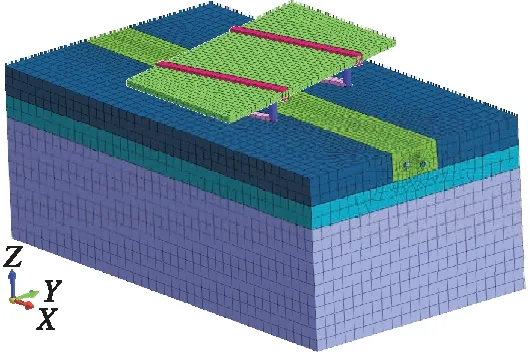

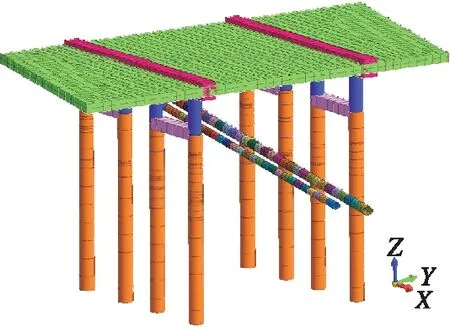

2.2 模型边界大小和网格划分

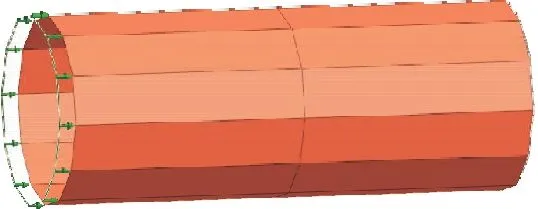

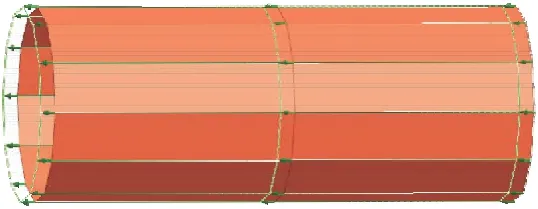

充分考虑边界效应,X、Y、Z方向计算尺寸分别取80、43.5、30 m,顶管的中心轴平行于X轴。整体计算模型、顶管与桥梁结构模型分别见图1、图2。

图1 顶管施工三维计算模型

图2 顶管和桥梁的空间位置关系

3 施工工艺的模拟

3.1 顶管管节顶进的模拟

鉴于在MIDAS/GTXNX中实现对管节在地层中动态推进过程的模拟具有很大难度,将管节的整个开挖顶进过程划分为多个阶段性过程,每个阶段的顶进距离为一节管节之长(2 m),采用激活和钝化网格组的方法模拟顶管顶进和管内土体开挖。

3.2 千斤顶推力模拟

顶管顶进主要依靠工作井中的油缸千斤顶推力,只有当推力大于整个顶管结构在隧道中受到的各种阻力时,顶管才能前进。鉴于对管节在地层中动态推进过程的模拟具有很大难度,建模时把顶管的顶进力假定为顶管横截面上的均布荷载(见图3)。

图3 顶进力模拟示意图

3.3 管节与地层间摩擦阻力的模拟

管节与地层间的摩擦阻力是管节在顶进过程中所受阻力的主要来源,数值模拟中必须考虑摩擦阻力。将顶管受到的各种侧摩阻力简化为均匀分布在顶管结构上的摩擦力,即对摩擦阻力的模拟通过在顶管管节与土体的接触面上施加与顶进方向相反的均布面力来实现(见图4)。

图4 摩擦阻力模拟示意图

4 数值模拟结果分析

按2 m一个顶推循环,2条污水管道共82个顶推循环。考虑到顶进步骤较多,仅选取8种施工工况进行分析:工况1为P线顶进10 m;工况2为P线顶进20 m;工况3为P线顶进30 m;工况4为P线顶进40 m;工况5为W线顶进10 m;工况6为W线顶进20 m;工况7为W线顶进30 m;工况8为W线顶进40 m。

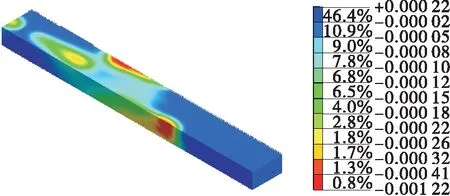

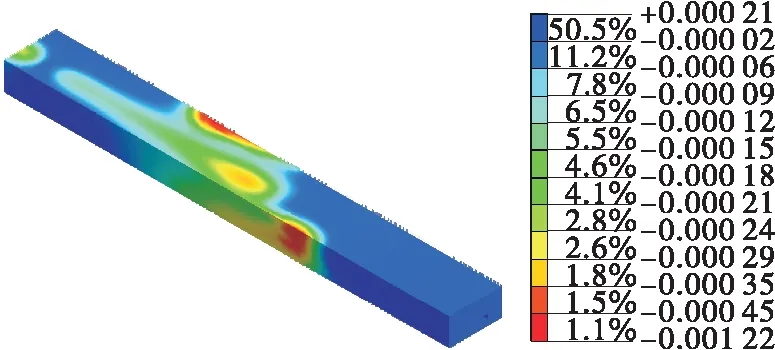

4.1 地表沉降

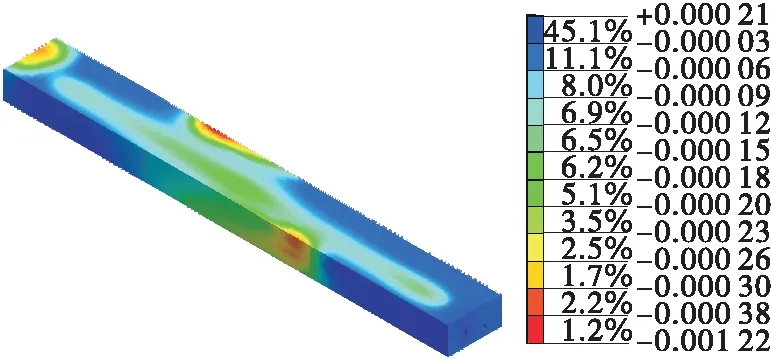

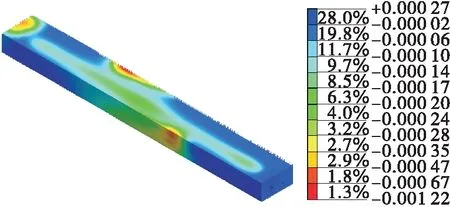

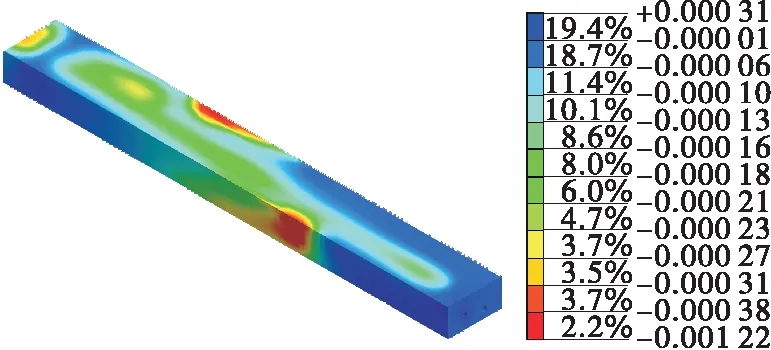

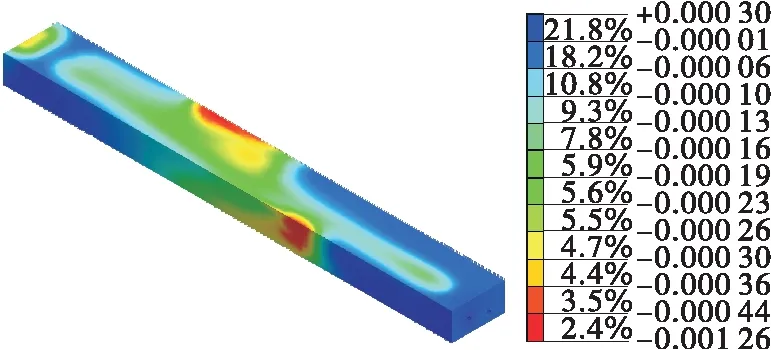

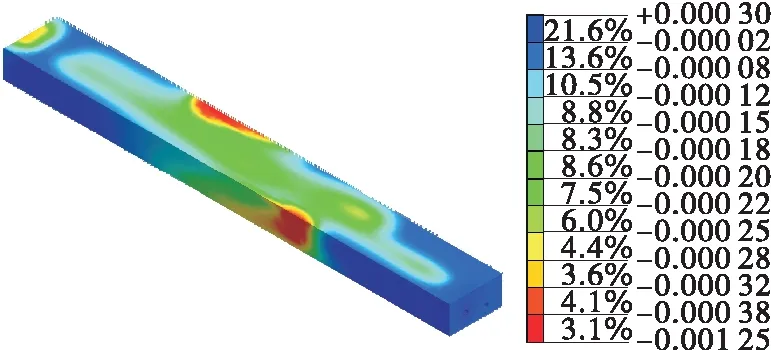

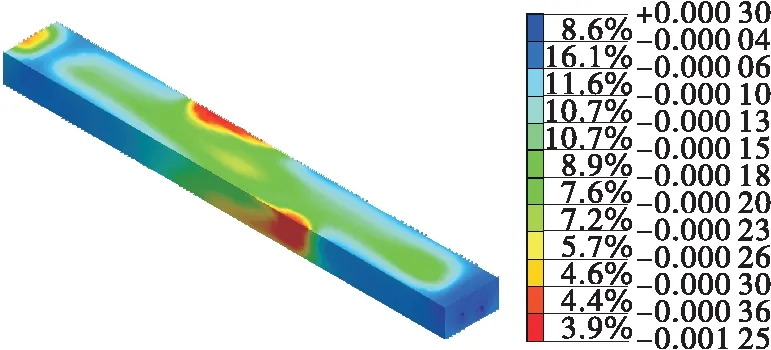

顶管施工不可避免地会造成地面和地下土体移动。地面沉降是危及周边桥梁结构安全和高速公路交通安全的主要因素,主要体现为桥梁开裂位移。为避免顶管法对周边桥梁的破坏,需严格控制顶管施工区域的地面沉降。管周土体在施工过程中的竖向位移见图5~12。

图5 工况1下管周土体竖向位移云图(单位:m)

图6 工况2下管周土体竖向位移云图(单位:m)

图7 工况3下管周土体竖向位移云图(单位:m)

图8 工况4下管周土体竖向位移云图(单位:m)

图9 工况5下管周土体竖向位移云图(单位:m)

图10 工况6下管周土体竖向位移云图(单位:m)

图11 工况7下管周土体竖向位移云图(单位:m)

图12 工况8下管周土体竖向位移云图(单位:m)

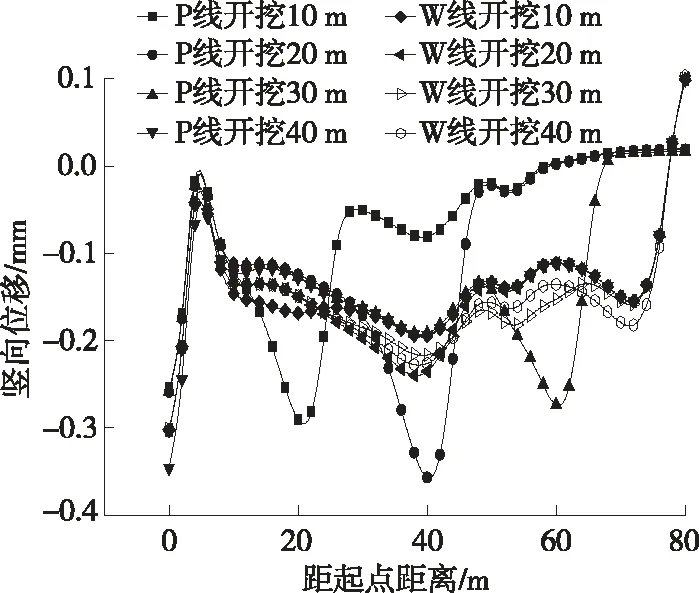

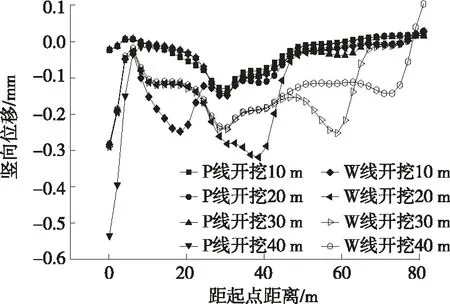

为更直观地了解施工过程中地面竖向位移,分别提取P线、W线中轴线上方土体的节点位移并绘制成折线图(见图13、图14)。

图13 施工过程中P线顶管竖向位移

图14 施工过程中W线顶管竖向位移

从图13、图14可看出:1) 无论是P管还是W管,顶管顶进过程中,顶管上方地表竖向位移最大区域均出现在顶管开挖面的上方,且不同顶进距离对应的沉降值略有差别,线路中心附近即桥位下方的地表沉降稍大于其他区域。2) 相较于P线施工,W线施工产生的地表沉降值略小,P线施工时地表平均沉降约为0.3 m,W线施工时地表平均沉降约为0.25 mm,降幅约为0.05 mm。其原因是P线顶管施工对土体产生了一定程度的锚固作用。总的来说,顶管施工过程中地表竖向位移不明显,满足施工技术要求。

4.2 桥梁桩基位移

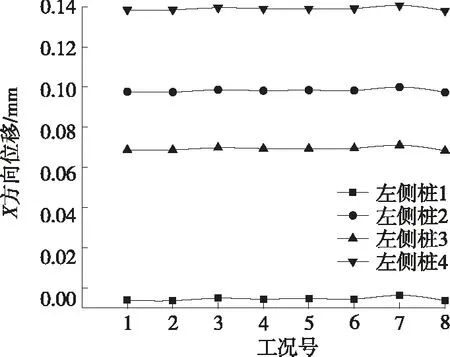

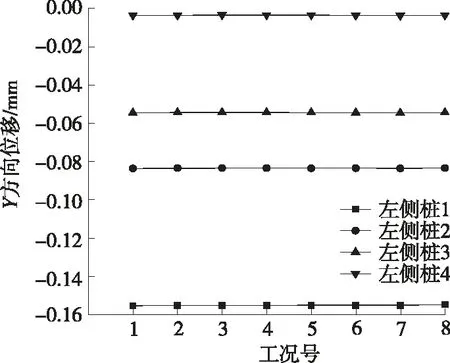

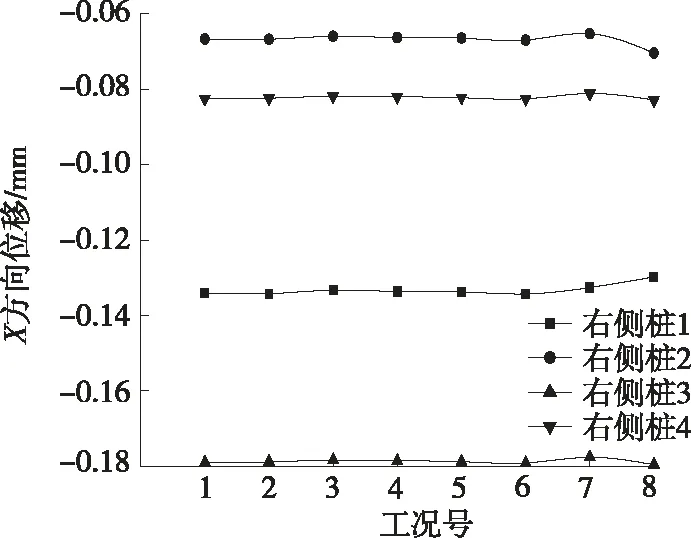

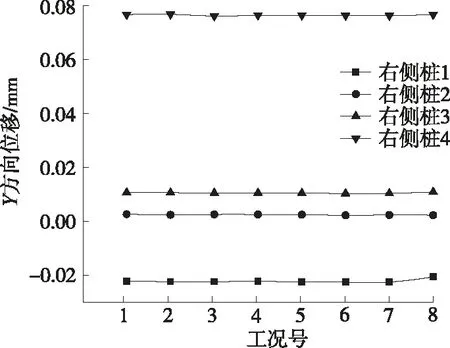

顶管施工会引起周围土体发生不同方向、不同程度的位移,使包裹在土体中的桥梁承台及桩基发生位移,进而产生附加弯矩,当桩基位移及附加弯矩超越一定限值时桥梁结构将无法正常使用。由于大部分桥梁基础均为端承型桩,一般不会发生竖向变形,主要考虑桩基水平向变形,提取各桩基顶点X、Y方向的位移(见图15~18)。

从图15~18可看出:顶管顶进施工过程中,各桩基顶端的水平位移变化幅度很小,基本为一条直线;各桩基水平方向的位移也较小,最大不超过0.2 mm,远小于控制值10mm。桥梁结构水平方向位移总体较低,其原因是顶管管径较小,开挖引起的扰动经土层扩散衰减后传递至桥梁结构,由此引起的桥梁结构力学响应不明显。顶管两侧的桩基均超出顶管扰动范围,顶管施工对桩基的影响小。

图15 左侧桩基X方向位移变化

图16 左侧桩基Y方向位移变化

图17 右侧桩基X方向位移变化

图18 右侧桩基Y方向位移变化

4.3 管线位移

由于机械设备有限,该项目的2条管线非同步施工,第2条管线(W线)施工会对已施工完毕的管线产生影响,管线也会产生变形。

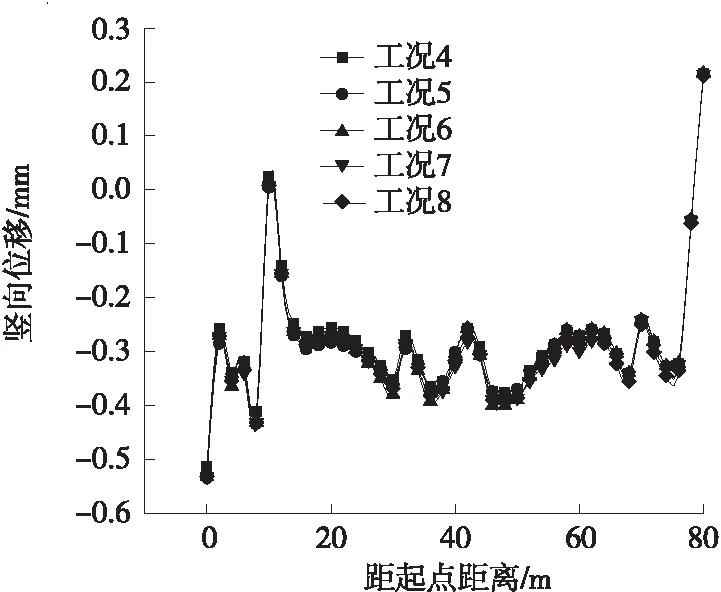

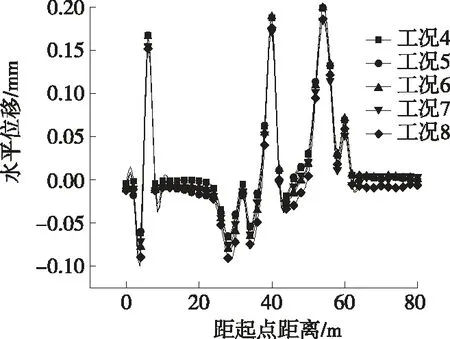

W线施工共40个开挖步骤,每次开挖2 m,直至施工结束。为更好地观察W线顶管施工对P线顶管的影响,在P线施工完毕后将模型的位移清零。W线施工过程中P线管道拱顶的位移见图19、图20。

图19 P线管道拱顶竖向位移

图20 P线管道拱顶水平位移

从图19、图20可看出:1) W线施工前后,P线的位移无明显变化。随着顶进距离的加大,P线竖向位移及水平位移均不同程度增加,但增幅较小,其中施工前后水平方向位移平均增加0.01 2 mm,竖向位移平均增加0.015 2 mm,说明W线顶管施工对P线的影响非常细微。W线施工结束时,P线水平方向位移的最大值为0.176 2 mm、平均值为0.004 2 mm,竖直方向位移的最大值为0.531 0 mm、平均值为0.293 2 mm,远小于变形控制值。2) 无论是水平方向位移还是竖直方向位移,在桥位下方,位移曲线发生震荡突变,其中拱顶竖向位移的震荡幅度约为0.1 mm,拱顶水平位移的震荡幅度约为0.3 mm,而P线水平方向位移和竖直方向位移的平均值分别为0.004 2、0.293 2 mm,说明桥梁桩基对管线竖直位移的影响大于对水平方向的影响。

5 结论

(1) P线地表在施工过程中产生的最大沉降值为0.343 9 mm,施工结束时的平均沉降值为0.152 0 mm,满足要求;W线地表在施工过程中产生的最大沉降值为0.526 2 mm,施工结束时的平均沉降值为0.133 6 mm,满足要求。桥位下方地表沉降值大于其他区域的变形值,需采取相应控制措施。

(2) 施工过程中,各桩基顶端的水平位移变化幅度很小,即顶管施工对桩基的影响较小;各桩基水平方向的位移也较小,最大不超过0.2 mm,远小于控制值10 mm。

(3) W线施工前后,P线水平方向位移的最大值为0.176 2 mm、平均值为0.004 2 mm,P线竖直方向位移的最大值为0.531 0 mm、平均值为0.293 2 mm,远小于变形控制值。