18105面胶带顺槽应力区支护技术应用

顾喜鹏, 田王健

(1.山西王家岭煤业有限公司,山西 忻州 036600;2.山西煤炭运销集团科学技术研究有限公司,山西 太原 030006)

1 概述

山西王家岭煤业有限公司18105工作面胶带顺槽属于18105工作面进风巷道,巷道东侧为18105综放工作面,西侧是未开采的实体煤柱,北侧为井田边界,南侧是集中辅运大巷、集中胶带大巷和1#集中回风大巷。18107工作面回风顺槽东邻18105工作面胶带顺槽,与18105工作面胶带顺槽平行布置,设计区间煤柱为30 m。

18105工作面胶带顺槽净宽5 000 mm,净高3 500 mm,巷道沿4 #煤层底板掘进,预计掘进长度为1 970 m。根据中国煤炭地质总局水文地质工程地质环境地质勘查院编制的《王家岭矿矿井建井地质报告》可知,4号煤顶底板围岩情况:伪顶分布于本区的东南角,岩性为炭质泥岩,厚度为0.10 m~0.20 m;直接顶为岩性为砂质泥岩、高岭质泥岩、粉砂岩及泥岩,厚度为0.6 m~8.5 m;老顶为岩性主要为粗岩、含砾粗砂岩,局部为中细砂岩,厚度为2.50 m~12.75 m。

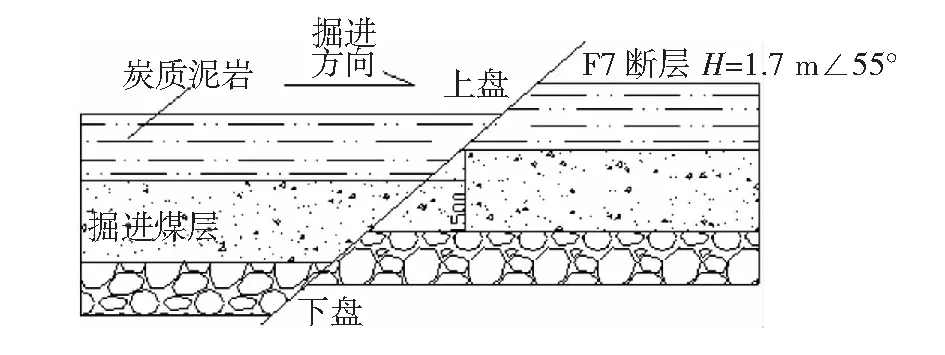

18105工作面胶带顺槽掘进至760 m处揭露一条F7正断层,断层落差为1.7 m,具体参数如图1所示。受断层影响,在断层前后20 m范围内形成应力失稳区,在应力失稳区内巷道围岩稳定性差,顶板破碎严重且维护困难。

图1 18105工作面胶带顺槽F7断层剖面示意图

2 应力区顶板联合控制措施应用

王家岭煤技术人员经过对巷道的实际地质结构进行分析,采用强行破岩的方式经过断层。为了确保施工人员能够顺利通过断层,施工人员在断层的前后15 m内采用“注浆+施工撞楔加长锚杆支护+架设‘π’型工字钢棚”的支护工艺对破碎顶板进行支护,如第152页图2所示。

图2 18105运输顺槽应力区顶板联合支护断面示意图(mm)

2.1 注浆支护

由于巷道断层区域顶板压力大,顶板煤壁的单轴抗压强度已经无法满足支护要求,巷道顶板下沉情况比较严重,施工人员通过注浆的方式来提高破碎顶板的稳定性[1-3]。

1) 掘进工作面在距离断层带20 m处开始对顶部破碎区域的顶板进行打孔注浆,施工人员在每排施工4个孔,钻孔的设计为孔径55 mm,孔深为8 m,钻孔与钻孔之间的距离为1.2 m,技术人员将钻孔的位置设计在距离顶板1 m且与水平面的夹角为30°处。

2) 施工人员使用高压注浆泵将混合液注入钻孔内,混合液是由马丽散与催化剂按照相同的比例混合而成。施工人员在给钻孔注浆的同时要及时观察钻孔周围的煤壁,发现有浆液从钻孔内渗出时要及时停止注浆并使用黄泥砂浆对渗浆的孔进行封堵,注浆完成后2 h内不得掘进。

3) 当注浆完成2 h后,掘进工作面可以继续作业,当掘进工作面推进5 m后,施工人员开始对第二排进行钻孔、注浆,施工工艺与第一排完全相同,但连续两排的注浆孔在水平方向上需按照2 m进行交错钻孔。

2.2 撞楔超前加长锚杆支护

巷道顶板由于破碎比较严重,在掘进作业时很容易发生顶板下沉的情况,技术人员采用在掘进巷道顶板安装撞楔超前加长锚杆支护[4]。

1) 根据18105工作面胶带顺槽的实际尺寸,该支护工艺主要是由多根直径与长度分别为22 mm、4.5 m的加长锚杆组合而成。

2) 施工人员首先在巷道顶板开一排超前支护钻孔,钻孔的深度与直径分别为4 m及30 mm,钻孔施工时要确保与巷道工作面垂直,按照设计工艺在每排要打10个钻孔,相邻两个孔之间的距离为0.5 m。

3) 但所有超前支护钻孔全部施工完毕后,施工人员要依次在每个钻孔内安装3支锚固剂及钢针对钻孔进行锚固。

4) 当第一排钻孔施工完毕后工作人员方可继续向前掘进作业。掘进工作面每掘进1 m时,工作人员要安装一根钢带对顶板进行永久支护,钢带及锚杆对超前支护进行锚固时要确保与顶板紧密贴合;掘进工作面每掘进3 m时,工作人员要安装第二排撞楔超前支护。第二排与第一排要采用交错叠加的方式进行布置。按照以上工艺依次进行安装,直至将所有的断层区域覆盖。

2.3 架设“π”型工字钢棚

为了防止顶板继续下沉,进一步增加顶板的稳定性,技术人员在以上工艺的基础上在支护下方安装“π”型工字钢[5]。

1) “π”型工字钢主要由以下部件组成:一节“π”型顶梁、四节棚腿及两个棚腿底座。棚腿是由高强度钢梁制成,并与滑槽及卡缆连接,棚腿能够根据巷道的实际长度进行伸缩,棚腿底座是由长度为300 mm的正方形钢板焊接而成。

2) 施工人员要在安装“π”型钢棚巷道下方两侧进行起底作业,起底的尺寸要根据巷道顶板的变形情况而定,完成起底作业后要将棚腿底完全埋入基础坑内,并将高强度的混凝土灌入坑内。

3) 待棚腿底座安装完毕后,施工人员在底座上安装棚腿,棚腿与底座通过高强度螺栓进行连接,同时将卡缆固定在相领两根棚腿间,为了进一步增加棚腿的稳定性,施工人员采用卡缆在棚腿与巷帮间安装2根锚杆。

4) 以上工艺完成后,施工人员采用卡缆将“π”型顶梁与棚腿对接。待第一架钢棚安装完毕后,施工人员在距离第一架钢棚架的1 m位置安装第二架钢棚,当第二架钢棚安装完毕后,施工人员要在两架钢棚的顶梁之间铺设水泥背板,工作人员在水泥背板铺设完毕后可以调节棚腿升降器来控制顶梁的升降。

3 应用效果

18105工作面胶带顺槽断层应力区联合支护后,通过1个月实际应用效果观察发现,取得了显著应用成效:

1) 对18105工作面胶带顺槽断层区域进行注浆支护后,巷道破碎顶板紧紧地胶结在一起,技术人员对胶结的顶板进行岩体单轴抗压强度测试,顶板的单轴抗压强度大大提高。

2) 施工人员在断层带采用撞楔超前加长锚杆的方式对破碎顶板进行支护后,工作面在继续推进的过程中顶板未出现下沉现象,有效避免了掘进工作面煤壁的片帮现象。

3) “π”型钢棚能够有效地防止顶板下沉,避免断层带破碎顶板对工作人员的伤害。通过现场对安装“π”型钢棚破碎顶板进行观察发现,在0 d~9 d范围内由于掘进工作面继续推进,顶板下沉现象比较明显,在9 d~15 d范围内顶板出现轻微的下沉,在15 d后顶板未出现下沉,整个断层带破碎顶板的岩体应力重新达到平衡。

4 结语

王家岭煤矿18105面胶带顺槽掘进期间在过F7断层应力区时,采取联合支护技术后,有效控制了断层附近裂隙围岩,提高了围岩结构稳定性,在断层应力释放期间有效防止了围岩破碎、垮落事故发生,巷道掘进速度提高至6.4 m/d,保证量巷道安全快速掘进,具有显著应用成效。