聚/表二元体系室内实验研究

王 兵,安 鹏

(1.大港油田公司第一采油厂,天津 300280;2.大港油田公司第四采油厂,天津 300280)

1 室内体系实验条件

1.1 实验用水

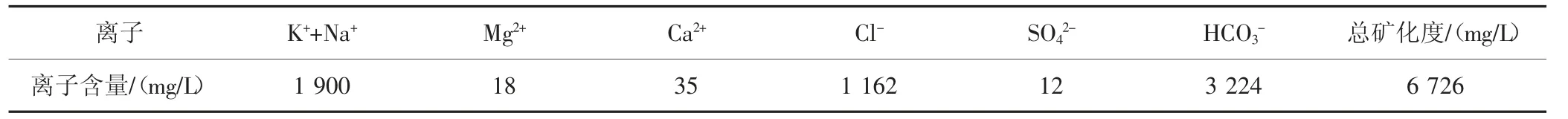

港西三区油藏温度为53 ℃,注入污水的总矿化度为6 726 mg/L,钙镁离子含量为53 mg/L,具体参数(见表1)。

表1 港西污水水质参数表

1.2 原油性质(见表2)

表2 港西三区原油参数表

1.3 表面活性剂收集

根据以上条件及前期室内研究基础,通过广泛收集表面活性剂,最终确定选择十四种候选表面活性剂进行筛选评价研究,分别是:TD-01、ROS、DWS-1、DWS-2、DWS-3、DQ-01、YHZ-20、DG-1、DG-2、G3609、ZS-7、ZS-14、ZS-15 及BHS-01。

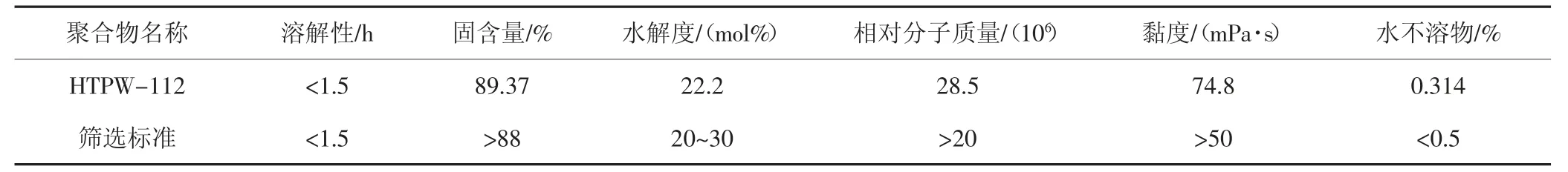

1.4 聚/表二元驱所用聚合物

聚合物/表面活性剂二元体系中的聚合物采用现场实验中在用的HTPW-112(相对分子质量2 500万),其一般性能指标(见表3)。

表3 聚合物一般性能指标

2 聚合物体系深化研究

2.1 杀菌剂优选

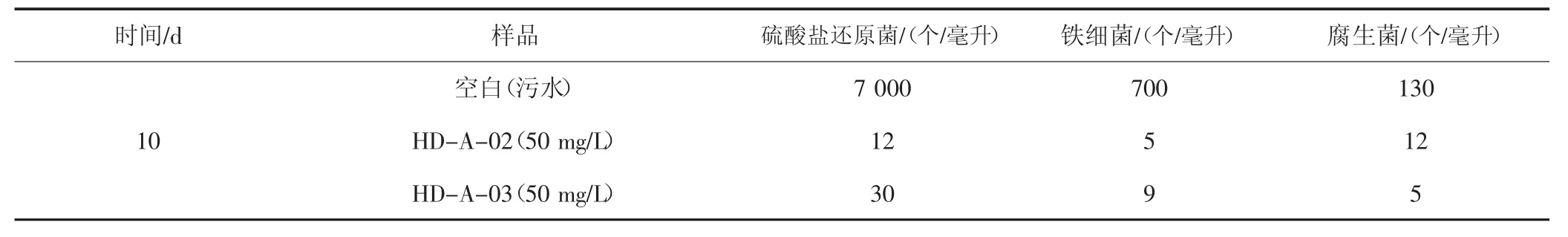

通过对11 种化学杀菌剂初步筛选,其中7 种与港西三区目前在用聚合物配伍性良好,经比较,优选了性价比较好的两种杀菌剂,分别为HD-A-02 及HD-A-03,开展杀菌效果及与聚合物的配伍性实验(见表4、表5)。

表4 不同杀菌剂杀菌效果评价

表5 不同杀菌剂与聚合物的配伍性

从表4 可以看出,HD-A-02 杀菌剂的杀菌效果优于HD-A-03,加入50 mg/L 的杀菌剂就可将污水中细菌降至25 个/毫升以下。

2.2 聚合物稳定性实验

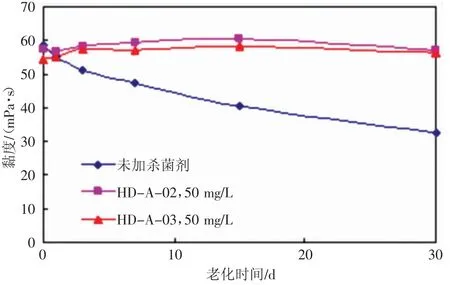

室内开展了除氧条件下,加入稳定剂100 mg/L 和未加稳定剂的热稳定性对比实验(见图1)。

图1 稳定剂对体系黏度的影响

综合以上两种添加剂的实验结果表明:在聚合物溶液中加入适量的杀菌剂50 mg/L 和稳定剂100 mg/L后,可有效抑制污水中微生物对聚合物的降解,提高聚合物溶液的稳定性。因此,进一步优化出适合港西三区聚/表二元驱的聚合物体系为:应用目前在用的HTPW-112 聚合物(相对分子质量2 500 万),现场污水配聚时需加入杀菌剂50 mg/L 及聚合物稳定剂100 mg/L。

3 表面活性剂筛选

3.1 不同类型表面活性剂理化指标分析

3.1.1 常规指标 表面活性剂常规指标评价主要内容为:有效物质含量、溶解性、pH 值、流动性四项指标。

(1)有效物含量:14 种表面活性剂中除ZS-7、ZS-14 及ZS-15 有效物含量为35%,其余均为40%以上,有效物含量越低,运输成本将相应增加,但对聚/表二元驱开发指标没有影响;

(2)溶解性:14 种表面活性剂均具有良好的溶解性,经短时间搅拌后可均匀溶解于水中,满足现场实施要求;

(3)pH 值:现场实施要求表面活性剂pH 值为中性或弱碱性,酸性或强碱性易对设备造成腐蚀,且强碱性将严重影响采出液的处理,14 种表面活性剂除DG-1、DG-2 及G3609 不符合标准,其余均满足现场实施要求;

(4)流动性:现场实施过程中,从驱油剂运输的角度考虑,要求表面活性剂具有良好的流动性,常温下,14 种表面活性剂均易于流动,但为防止温度过低时表面活性剂产生凝固,现场储存装置需进行保温处理,保证温度在20 ℃以上。

表面活性剂驱油体系与原油间能否形成超低界面张力(约10-3mN/m 数量级)是评价驱油用表面活性剂性能的重要指标,因此通常利用对油水界面张力的评价作为筛选驱油表面活性剂的首要条件。

4 表面活性剂单剂的乳化效果评价[1]

4.1 实验准备

分别配制浓度为0.05%、0.1%、0.2%、0.3%及0.5%的TD-01、DWS-3 和BHS-01 表面活性剂溶液,取所需数量的具塞刻度试管,按1:3 的油/表面活性剂体积比,配制20 mL 溶液于试管中,放在53 ℃恒温箱中,每天摇动2~3 次,待平衡后观察表面活性剂与原油的乳化情况。

通过对比实验发现,剪切后的表面活性剂与原油发生了较为明显的乳化现象。体系与原油乳化后大部分形成了O/W 型乳状液,其直径平均为0.1~2 μm,对于港西三区的油藏条件而言,有利于驱油效率的提高。

5 表面活性剂与聚合物的配伍性实验

根据以上表面活性剂的筛选评价结果,确定应用聚合物HTPW-112 与表面活性剂TD-01、DWS-3 和BHS-01 开展配伍性实验研究。适宜的聚/表二元驱体系应不但具有一定的降低油水界面张力能力,而且需有较好的流度控制能力,因此室内实验重点考察了表面活性剂对聚/表二元体系黏度的影响、聚合物对体系界面张力的影响、聚/表体系的流变性、黏弹性及其乳化性能等,实验结果如下。

5.1 表面活性剂对体系黏度的影响

固定聚合物浓度分别为750 mg/L、1 000 mg/L 及1 500 mg/L,在53 ℃的条件下,测定不同浓度的表面活性剂对聚/表二元体系黏度的影响:(1)聚合物浓度为1 500 mg/L 时,两种体系黏度值均最高,且TD-01 表面活性剂浓度的增加使得体系黏度略有增加;(2)对于其他同一聚合物浓度的聚/表体系,随着表面活性剂浓度的增加,体系黏度值基本没有变化。

5.2 聚合物对体系界面张力的影响

二元体系聚合物溶液浓度为500 mg/L、750 mg/L、1 000 mg/L、1 200 mg/L 及1 500 mg/L 时,分别加入浓度为0.05%、0.1%、0.2%、0.3%、0.5%的表面活性剂,界面张力仪在53 ℃条件下,测试二元体系与原油的界面张力。由于聚合物使水相黏度增加,影响表面活性剂在界面上的吸附平衡时间,从而对界面张力有影响(见图2),且表面活性剂浓度越低,这种影响越显著。

图2 不同聚/表体系界面张力的变化曲线

5.3 聚/表二元体系的流变性及黏弹性

流变性是指在外力作用下介质发生流动或形变的一种特性。作用在介质上的力主要分为两种力:一种是拉伸,另一种是剪切。经过实验测定聚/表二元体系所呈现出的特性表明其为非牛顿流体,在多孔介质中,这种非牛顿流体的流动同时受到剪切和拉伸力作用,因而存在剪切流动和拉伸流动。

配制聚合物溶液浓度1 000 mg/L 及1 500 mg/L,加入浓度为0.1%和0.3%的表面活性剂,室内利用HAAKE RS600 流变仪,采用同轴圆筒测量系统测定53 ℃下的该体系表观黏度、剪切应力与剪切速率的关系;采用椎板测量系统测定其弹性模量、储能模量与频率之间的关系。通过这些静态实验分析聚/表二元体系的流变性及黏弹性,从而有助于研究体系的渗流特性、注入特性及运移特性。测量结果如下:不同表面活性剂、聚合物浓度的聚/表体系,随剪切速率的增加,其表观黏度先较快下降后保持一定,而其剪切应力一直随之非线性增加,这和单纯聚合物具有相同的流变特性,同属于拟塑性非牛顿流体。

拟塑性非牛顿流体通过多孔介质时,在较高流速下会出现膨胀流变特性是聚合物的黏弹性引起的。因此有必要考察表面活性剂对体系黏弹性的影响。

(1)随着频率的增加,聚/表体系的储能模量G'和耗能模量G''呈上升趋势,且G''明显大于G',表明在一定聚合物浓度、频率范围内,聚/表体系为黏弹性体,且其流变特性以黏性为主,表明体系的内摩擦阻力较大,在多孔介质中的附着力越强,可增加阻力系数;

(2)随着表面活性剂浓度的增加,同一聚合物浓度的聚/表体系G'和G''均有所增加,表明其黏弹性增加;

(3)相同条件下,应用BHS-01 表面活性剂配制的聚/表体系黏弹性最佳。

6 二元聚/表体系的岩心驱油实验[2,3]

6.1 实验条件

(1)模拟油黏度:18 mPa·s,岩心水测渗透率:1.8 D;(2)聚合物驱浓度:1 500 mg/L;(3)二元组成为聚合物1 000 mg/L+表面活性剂(0.2%),黏度:36.2 mPa·s;(4)实验温度:53 ℃。

6.2 实验结果

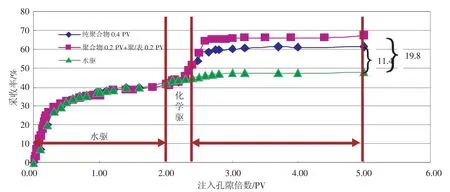

先水驱2 PV,再进行0.2 PV 的聚合物驱,最后进行0.2 PV 的聚/表二元驱(见图3),对比水驱和聚合物驱结果:0.4 PV 聚合物驱提高采收率为11.4%;0.2 PV聚合物驱+0.2 PV 二元驱提高采收率为19.8%。

图3 不同驱油方式采收率对比图

7 结论

实验结果,可得出聚/表二元体系,室内将开展杀菌剂与表面活性剂的配伍性研究。室内开展了单纯表面活性剂与原油配伍性的实验研究,筛选出性能较佳的表面活性剂,同时杀菌剂的加入对聚/表二元体系的界面张力影响不大,略有增加,但仍能保持在超低值10-3mN/m 数量级,且杀菌剂对该体系的影响更小,因而表明聚/表体系与杀菌剂的配伍性较好。油水界面张力整体呈现下降趋势最低可降至10-4mN/m,尤其是乳化效果最佳,在通过岩石孔喉时,将产生一定的渗流阻力,可有效扩大波及体积。