国内低黏度聚α-烯烃合成基础油研究进展

张 乐,马 静,苏 朔

(中国石化石油化工科学研究院,北京 100083)

聚α-烯烃(PAO)合成基础油是由一种或多种线性α-烯烃在催化剂作用下进行齐聚,并经过蒸馏、加氢等工艺过程所获得的氢化α-烯烃低聚体。低黏度PAO 的化学结构组成是较为规整的带长侧链的异构烷烃,具有黏度指数高、倾点低、氧化安定性好、闪点高以及挥发度低等特性[1,2],在航空航天、军工等尖端领域发挥着不可替代的作用,同时也是生产高级汽车、风电、高铁、智能制造等行业高档润滑油脂的重要原料[3]。伴随着内燃机和各种机械设备技术进步对润滑油性能提出日益严苛的要求,PAO 合成基础油的应用受到日益广泛的重视,市场对PAO 的需求不断增加。但受限于原料供应、生产技术、环保等因素的制约,国内低黏度PAO 目前仍主要依靠进口。因此,近些年来,国内在持续加强低黏度PAO 的研究工作。本文主要从催化剂体系、线性α-烯烃原料、制备工艺以及PAO 结构性能关系这四个方面论述国内低黏度PAO 的研究进展情况,旨在为后续研究工作提供思路和参考。

1 制备低黏度PAO 的催化剂体系

1.1 BF3 催化剂体系

BF3与醇、水或羧酸等质子供给体构成的络合物作为聚合反应催化剂,因具有催化α-烯烃聚合转化率高、选择性好的特点,而备受人们青睐[4]。国外低黏度PAO 的生产80%以上使用BF3络合物作为1-癸烯聚合反应催化剂。

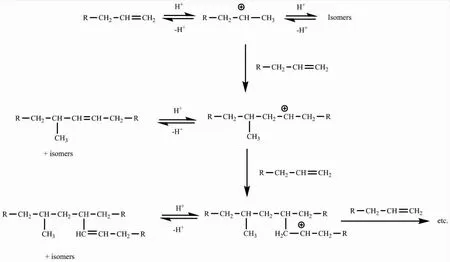

BF3络合物催化α-烯烃的聚合反应符合阳离子聚合机理[5](见图1),BF3络合物提供H+实现α-烯烃链引发反应形成碳正离子,再通过链增长、链转移和链终止三个过程生成多聚体。

图1 α-烯烃阳离子聚合反应机理[5]Fig.1 Accepted mechanism for α-olefins cationic polymerization

张志峰等[6]以BF3/正丁醇为催化剂、1-癸烯为原料,开展了低黏度PAO 的合成研究。以反应温度30 ℃、BF3与正丁醇摩尔比2.0 为最佳工艺条件,制备了低黏度PAO,其中1-癸烯转化率达99.8%,以三聚体和四聚体为主,其质量分数分别为64.5%和27.5%,同时含有少量的二聚体(2.5%)和五聚体(5.6%),产物100 ℃运动黏度为4.80 mm2/s,黏度指数为132,凝点为-60 ℃。王斯晗等[7]采用BF3催化剂开展了200 L 低黏度PAO 合成中试研究,获取了大量的基础数据。褚洪岭等[8]发现乙酸由于具有较大的极性,与BF3形成的络合物能够更好地促进烯烃原料的质子化作用,因此BF3/乙酸络合物可以更好地引发烯烃齐聚。研究结果表明:在反应温度30 ℃、反应压力为0.2 MPa、反应时间为2 h、新鲜BF3/乙酸络合物与1-癸烯的质量比为1:100 的条件下,1-癸烯转化率达99.4%,三聚体和四聚体总含量达到最高为82.6%,产物100 ℃运动黏度为4.33 mm2/s,黏度指数为134,倾点为-53 ℃。

王俊等[9]采用1H NMR 研究发现BF3·正丁醇络合体系的结构随着BF3在正丁醇中质量分数ω(BF3)的变化存在动态变化的特性(见图2、图3)。通过研究不同ω(BF3)的BF3·正丁醇络合物催化1-癸烯聚合性能发现,BF3·正丁醇络合物中催化1-癸烯聚合的有效催化结构为BF3·n-BuOH。在ω(BF3)较低时,丁醇与BF3络合首先形成BF3·(n-BuOH)2络合物,该络合物释放出碳正阳离子的能力较低;随着ω(BF3)的进一步提高,络合物结构由BF3·(n-BuOH)2向BF3·n-BuOH 转变,BF3·n-BuOH 是一种较强的Lewis 酸,较容易释放氢质子,因此确定了BF3·n-BuOH 络合物中催化1-癸烯聚合的有效催化结构为BF3·n-BuOH,这一结果为催化1-癸烯聚合合成PAO 工业提供了理论指导,为可控催化工艺的研究提供了技术支持,具有十分重要的指导意义。

图2 BF3 络合物体系分子结构式[9]Fig.2 Structures of BF3·n-BuOH complex system

图3 不同ω(BF3)的BF3·正丁醇络合物的1H NMR[9]Fig.3 1H NMR spectra for variable-mass fraction BF3 in BF3·n-BuOH complexs

综合来看,BF3路易斯酸催化剂具有反应条件温和,催化剂用量少,转化率和选择性高、PAO 性能优良等优点。但由于BF3路易斯酸具有强腐蚀性,遇空气中的水蒸气会形成强刺激性的HF,导致设备腐蚀,且BF3具有毒性,因此实际的工业应用存在一定的局限性。

1.2 其他催化剂体系

茂金属催化剂是由茂金属化合物和有机硼化物或烷基铝氧烷等助催化剂组成的催化体系。茂金属催化剂具有单一的活性中心,催化活性较高,得到的PAO合成油中短支链较少、结构规整。茂金属催化剂主要以配位聚合方式催化α-烯烃齐聚制备高黏度PAO,在低黏度PAO 的应用报道较少。马跃锋等[10]以茂金属为主催化剂、三异丁基铝和有机硼化物为助催化剂、煤制α-烯烃为原料制备了低黏度的PAO 合成油。研究发现,主催化剂/煤制α-烯烃质量比为1×10-4,Al/Zr 摩尔比为9,有机硼化物/茂金属质量比为2,反应温度115 ℃,反应时间2.5 h 为最佳工艺条件,获得了高黏度指数的低黏度PAO。所制得的PAO 基础油主要由四聚体、五聚体和少量三聚体、六聚体组成,其100 ℃运动黏度为8.15 mm2/s,黏度指数达158,倾点-54 ℃。茂金属催化剂催化活性高,且制备的PAO 黏度指数高。但是茂金属催化剂对水分和杂质敏感,制备条件苛刻,实验操作困难,成本较高,导致其在实际的工业应用中受到了很大限制。因此,开发更高选择性的新型茂金属催化剂及制备工艺,降低助催化剂使用成本将是未来茂金属催化剂的重点研究方向。

离子液体催化剂是一种室温下呈液态、由有机阳离子和无机或有机阴离子组成的催化剂。与其他催化剂相比,其最大的优点在于反应速率快、绿色无污染,是一种环境友好型催化剂。利用离子液体催化剂体系制备的PAO,其产物与催化剂易分离,且催化剂可以回收并循环利用[11]。目前用于合成PAO 的离子液体催化剂有路易斯酸型和类离子液体两大类,其中主要以路易斯酸型为主。王成欢[12]采用AlCl3/Et3NHCl 摩尔比为3 的离子液体催化体系,1-癸烯为原料,当催化剂用量为5%,反应温度为100 ℃时,得到了具有优良黏温性和低温流动性的PAO,其100 ℃的运动黏度为9.94 mm2/s,黏度指数为160,倾点为-63 ℃。产物中五聚体含量达到56.4%、三聚体和四聚体总含量为36.9%,说明该离子液体催化剂适于合成较高聚合度的齐聚产物。丁洪生等[13]以1-丁基-3-甲基咪唑为阳离子,三氯化铝为阴离子,1-癸烯为原料进行了烯烃齐聚反应。研究结果表明,在反应温度为160 ℃,反应时间3 h,所得齐聚转化率达到74%,且产物中三聚体所占比例达50%,说明该离子液体对三聚体有较高的选择性,在合成低黏度PAO 方面具有较高应用潜力。在之后的研究中发现,在离子液体催化体系中加入适量盐酸可提高1-癸烯齐聚产率。贺丽丽等[14]以1-乙基-3-甲基咪唑溴盐为催化剂,且催化剂加量为3%,当向催化剂中加入适量2 mol/L 盐酸时,不仅实现了高于80%的转化率,而且对低聚物具有较好的选择性。目前利用离子液体催化体系制备的PAO 可以实现较高的转化率,但在产物选择性及低黏度PAO 的合成方面还需更多的实验探索。此外,离子液体较高的成本也限制了大规模的工业应用。尽管离子液体催化剂在短时间内还无法取代传统催化剂,但作为一种环境友好型的绿色催化剂已表现出了较好的应用前景。

AlCl3催化剂是一种典型的路易斯酸阳离子型催化剂。以AlCl3催化烯烃聚合具有良好的选择性,且操作简单、成本低。李红平等[15]以AlCl3为催化剂,利用不同α-烯烃原料制备了不同黏度的PAO 合成油。研究结果表明,当AlCl3催化剂用量为3%时,以1-癸烯为原料所得PAO 合成油其100 ℃运动黏度为8.81 mm2/s,黏度指数为136,倾点为-59 ℃;聚1-十二烯产物100 ℃运动黏度为9.24 mm2/s,黏度指数为143,倾点为-53 ℃。可以看出,AlCl3催化烯烃齐聚可以获得较高黏度指数、低倾点的PAO 基础油。此外,AlCl3催化剂与其他化合物配合后可以提高烯烃齐聚催化活性和选择性,缩窄聚合度分布。杨晓明等[16]以AlCl3/环己酮复合催化体系、1-癸烯为原料制备了低黏度PAO 基础油,其中三聚体和四聚体体积分数大于85%。虽然AlCl3具有优良的催化性能,但其具有强腐蚀性,且高温升华产生氯气,与产物难以分离,影响催化剂活性。将AlCl3固载化的方法有助于解决催化剂分离回收困难的问题,但在实际应用过程中需要保持固载化催化剂的催化活性和稳定性。

三氟甲磺酸是一种强有机酸,与其他强酸不同的是其具有极高的耐热性、耐氧化还原性。金树余等[17]以三氟甲磺酸为催化剂,1-己烯、1-癸烯、1-十二碳烯为原料进行混合α-烯烃齐聚反应合成低黏度PAO。研究结果表明:反应温度为40 ℃、反应时间3 h、催化剂与原料摩尔比0.36 为最佳工艺条件,得到的PAO 产物100 ℃运动黏度为4.83 mm2/s,黏度指数为140,凝点为-30 ℃,PAO 收率在70%以上。但三氟甲磺酸具有强腐蚀性和吸水性,不仅会造成设备腐蚀,遇空气中的水会放出大量的热,而且生产工艺尚不成熟,因此在实际工业应用中具有较大的局限性。

2 制备PAO 的α-烯烃原料

α-烯烃原料组成是影响PAO 合成油性能的关键因素。生产PAO 的烯烃原料主要是C8~C12的线性α-烯烃。在工业上α-烯烃的制备方法主要采用石蜡裂解法、乙烯齐聚法和费托合成法。目前,石蜡裂解法已经基本被淘汰,乙烯齐聚法一直是国际最主流的工艺路线,煤基费托合成法则是新拓展的工艺路线。

2.1 单体α-烯烃

采用相同催化剂和齐聚工艺条件下,α-烯烃碳数不同会对齐聚产物的黏度指数、倾点产生显著影响(见表1)。α-烯烃碳数越高,有利于提高齐聚产物黏度指数,但会显著提高倾点,影响其低温性能。α-烯烃碳数越少,有利于降低齐聚产物倾点,但也会影响黏温性能。在α-烯烃中,以1-癸烯为原料聚合所得的低黏度PAO 因其独特的三聚体、四聚体结构而具有优良的黏温性能与低温性能,因此成为了PAO 生产中的理想原料。但是1-癸烯几乎全部依赖于进口,供应紧张且价格居高不下,严重限制了我国PAO 生产及应用。

表1 α-烯烃碳数对齐聚产物性质的影响[3]Tab.1 Effect of carbon numbers of α-olefin on the properties of oligomerization products

1-辛烯、1-十二烯、1-十四烯等α-烯烃也可以用于合成低黏度PAO,但由于分子结构组成及规整度受到影响,产品综合性能有待提高。杨晓明等[18]以1-癸烯为原料,采用AlCl3/正丁醚催化体系进行齐聚,当AlCl3摩尔分数为5%,反应温度30 ℃、反应时间4 h为最佳工艺条件,所得产品以三聚体和四聚体为主,同时含有少量的二聚体和五聚体,其100 ℃运动黏度为8.99 mm2/s,黏度指数170。李鹏飞等[19]以1-十二烯为原料,无水AlCl3为催化剂,采用高温溶剂回流和溶液聚合法合成一种低黏度PAO。AlCl3添加量1.0%,反应时间2 h,反应温度110 ℃为最佳工艺条件,产品主要由二聚体、三聚体、四聚体以及少量的五聚体组成,其100 ℃运动黏度为6.80 mm2/s,黏度指数为151,倾点为-43 ℃。

2.2 混合α-烯烃

从降低PAO 生产成本角度考虑,国内针对混合α-烯烃原料开展了大量的研究工作。曹媛媛[20]开展了混合癸烯/α-烯烃共聚合成低黏度PAO 实验研究。结果表明,癸烯与1-十二烯混合α-烯烃共聚得到的PAO 性能相对较好,其最佳工艺条件为混合癸烯和1-十二烯摩尔比3:1,反应温度25 ℃,反应时间2 h。所得产品100 ℃运动黏度为6.02 mm2/s,黏度指数120,倾点为-48 ℃。徐冰等[3]以BF3为催化剂,系统研究了混合α-烯烃组成对聚合产物性质的影响。研究发现,以混合烯烃原料制备的低黏度PAO,通过调控混合α-烯烃平均碳数在10 左右时,可获得兼顾黏度指数和倾点的PAO 合成基础油;混合α-烯烃平均碳数在9 左右时,可以得到倾点低至-60 ℃的PAO 合成基础油,混合α-烯烃平均碳数接近12 时,可以获得黏度指数高达146 的PAO 合成基础油。

2.3 煤制α-烯烃

煤制α-烯烃由煤经费托合成法制备,主要由线性烷烃和线性α-烯烃组成,同时含有少量的异构烃类和含氧化合物,其中α-烯烃含量为60%左右。通过蒸馏切割合适的馏分段,并脱除含氧化合物后,煤制α-烯烃可作为生产PAO 的原料。吴学谦等[21]以煤制α-烯烃为原料,AlCl3为催化剂制备了低黏度PAO。其最佳工艺条件为催化剂用量2.25%,反应温度115 ℃,反应时间2 h,所得产品100 ℃黏度为8.606 mm2/s,黏度指数147,倾点-55 ℃。将所得PAO 与传统1-癸烯原料制备的PAO 进行性能对比,煤制α-烯烃聚合物除收率及闪点较低外,其他性能指标与1-癸烯聚合物原料相当。张耀等[22]以C6~C14煤制α-烯烃馏分为原料,BF3为催化剂进行齐聚反应,所制得的5.9 mm2/s 的PAO 产品,黏度指数140,倾点-54 ℃。

3 PAO 制备工艺

3.1 齐聚工艺

生产PAO 的α-烯烃齐聚工艺可分为均相法和多相法两类。除了α-烯烃原料结构组成对PAO 性能有很大影响之外,采用不同的催化剂体系,α-烯烃齐聚工艺过程和反应操作条件存在较大差异,对转化率、产物分布以及PAO 的性能也会产生较大影响。而且α-烯烃齐聚反应为显著放热过程,对齐聚反应温度的合理有效调控对于稳定控制PAO 产品性质尤为重要。在α-烯烃齐聚反应过程中,温度升高,反应速率加快,但链终止或链转移的反应速率相较于链增长速率会增加得更快,导致低聚物含量增加。例如,采用BF3催化α-烯烃制备低黏度PAO,在较低反应温度条件下,二聚体含量较少,四聚体等多聚体组分含量较高;而在较高反应温度条件下,二聚体和三聚体的含量显著增加,四聚体等多聚体组分含量相应减少[7]。采用茂金属催化剂制备低黏度PAO,α-烯烃齐聚产物中二聚体含量普遍在30%以上,而随着反应温度的升高,二聚体含量也会进一步增加[10]。离子液体催化α-烯烃的齐聚反应,温度升高也会导致低聚体含量升高[14]。

3.2 加氢工艺

经齐聚、中和、减压蒸馏处理后可得到PAO 粗产品,油品中溴值较高,为改善油品性能,需要对PAO 粗产品进行加氢处理,以得到性能优良的终产品。孙淑坤等[23]以Mo 和Ni 为加氢催化剂,考察了加氢工艺对合成油溴值的影响。结果表明,在反应温度320 ℃、空速0.8 h-1、氢压4.0 MPa 和氢油体积比550:1 为最佳工艺条件,Mo 和Ni 加氢催化剂具有优良的烯烃饱和作用。顾静静等[24]使用Pd/Al2O3催化剂对PAO 粗产品进行加氢处理,最适宜的工艺条件为加氢温度为260~280 ℃,氢气压力4.0 MPa,空速1 h-1,氢油体积比500:1,所得产品性能优良且Pd 负载型催化剂的稳定性可以满足工业需要。

3.3 催化剂处理工艺

反应完成后对催化剂的分离、脱除及回收不仅可以提高产品油的质量,降低催化剂损耗,同时还可减少催化剂和废水排放对环境造成的污染。PAO 制备过程中BF3络合物的分离及回收方法包括吸附法、萃取法、吸收法、沉降法和裂解法等[25]。其中吸附法中SiO2和金属氟化物容易制备,适于小规模应用。萃取法中醇类萃取剂价格便宜、毒性小,优于氟烷烃类萃取剂。吸收法产生酸性副产物,腐蚀性强,已逐渐被淘汰。沉降法耗能较大、回收效率慢,适于小规模应用。裂解法可以采用闪蒸/蒸发、闪蒸-络合、蒸馏-相分离和裂解-气液分离等工艺。在环保形势趋严的大背景下,催化剂的分离回收工艺已经成为国内外科研和生产单位的研究热点,通过合理可行的技术路线最大程度减少危废排放,将有效提高整体工艺的竞争力。

4 PAO 结构组成与性质关系

4.1 黏温性能

黏度指数是评价润滑油黏温性能的重要指标,黏度指数越高,油品黏度随温度变化越小。PAO 产品中存在多种同分异构体分子,分子中支链数量、长度和位置对产品的黏温性能影响显著。郭青鹏等[26]分析了PAO分子结构与性能的相关性,认为PAO 分子链结构中,直链烷基赋予PAO 良好的黏温性能,且主链长度越长,PAO 黏温性能越好。国内学者对PAO 的结构与性能的关系也做了许多研究工作,但他们均未从分子层面指出不同PAO 分子结构(分子链长、支链数量、长度和位置等)对于黏度和黏度指数的影响程度。事实上,对PAO 分子结构与性能关联性的认识仍是十分有限的,单纯从宏观角度又很难对不同分子结构PAO 进行定向制备与测试。深入分子水平认识PAO 微观结构与其性能的关系应是未来PAO 研究的一个重点方向。

4.2 低温性能

倾点是衡量润滑油低温流动性的常规指标,倾点越低,油品的低温流动性越好,PAO 基础油的分子结构对其低温流动性影响显著。李春秀等[27]利用红外光谱仪分析了不同结构PAO 低温流动性的差异。研究发现,多侧链的异构烷烃骨架有利于PAO 保持良好的低温性能,究其原因主要是侧链的存在增大了PAO 整体结构的不规整性,使其结晶度较低,因而具有良好的低温性能。刘婕[28]利用核磁共振技术从分子水平研究了基础油结构与低温流动性的关系。通过对PAO 基础油进行核磁共振分析,发现长链脂肪族中的甲基含量越多,基础油的倾点越低。此外,低温泵送性和冷启动性也是衡量基础油低温性能的指标,但这两种性质不仅与基础油的性质有关,还与相关设备密切相关,需要整体衡量。

4.3 生物降解性和毒性

早期有的资料报导认为PAO 油品难以进行生物降解,对环境污染较大,这种说法是不确切的。研究表明[26],PAO 基础油的生物降解性与黏度之间有一定的关系,100 ℃运动黏度为2~4 mm2/s 的低黏度PAO 很容易进行生物降解,PAO 的黏度越大,其生物降解性越低。此外,低黏度PAO 对哺乳动物是无毒无刺激性的,而由于PAO 的低水溶性,也使其不易被水生微生物利用[29]。尽管低黏度PAO 可进行生物降解且毒性较小,但添加剂产品对环境的影响较大,因此需要考察全配方产品对环境的影响。

5 前景展望

随着内燃机油向低黏度化和高端化趋势发展,航空航天及工业高端精密装备的国产化进程加快,低黏度PAO 用量在未来一段时间内仍将保持稳定增长。在目前日趋复杂的大环境下,尤其是我国高度依赖进口产品的局面使得发展国产PAO 十分迫切。但另一方面,全球经济波动加剧,各大润滑油公司对于成本的把控更为严格,Ⅲ+基础油和GTL 基础油凭借价格优势带来的综合效益提升,已经抢占了部分PAO 产品的应用场景,随着新一轮PAO 和GTL 基础油产能的投放,未来的竞争将更为激烈。由于高碳数线性α-烯烃原料同样面临依赖进口的现状,以费托合成烯烃作为替代原料的PAO 工艺技术也将受到越来越多的关注。除此之外,未来低黏度PAO 生产技术仍需要面对以下的一些问题:

(1)催化剂方面:主要使用的BF3催化体系存在污染环境,腐蚀设备等问题,对设备选型和后续处理带来很大挑战。茂金属催化剂虽有少量应用,但由于制备过程复杂、成本较高,经济性较差,且转化率和选择性仍需提高。其他便于分离和回收的非均相催化剂虽有较多研究报道,但由于单程寿命短、再生频繁和成本较高等种种问题,尚未得到规模应用,新型非均相催化体系的开发仍然是今后研究的重点。

(2)原料方面:需要从PAO 分子结构组成与性能关系出发,改善PAO 产品的原料适配性,解决单一1-癸烯生产低黏度PAO 的原料瓶颈,拓展混合α-烯烃、煤制α-烯烃、非常规α-烯烃等多元化原料方案。

(3)生产工艺方面:齐聚反应机理、反应热力学及动力学仍有待深入探索研究,重点在于配合催化剂体系,调控反应路径,减少副反应及同分异构体的生成。此外需要针对反应器的强化传质传热及工程化放大、催化剂的高效循环利用和废水处理等工艺过程进行系统性研究。