花纹结构参数对轮胎性能影响分析及优化设计

刘从臻,李亚龙,李永强,孙运芬,谢孟雨,徐成伟

(山东理工大学 交通与车辆工程学院,山东 淄博 255000)

0 引言

胎面花纹是胎冠直接与地面接触的部件,轮胎与地面间的附着特性也受其参数影响。在车辆刹车、起步等行驶工况中,受力导致的胎面花纹形变是影响轮胎接地压力分布差异的主要因素,进一步对轮胎的接地性能产生干涉。同时,国内外诸多学者也研究了花纹对轮胎接地性能的影响。

SRIDHARAN等[1]建立了6种不同类型的花纹块,分析花纹块在不同接触面的受力情况及变形时的应力-应变特征,结果表明不同结构的胎面花纹压力分布差异较大。WU等[2]通过自行研制的新型摩擦装置研究了不同载荷和接触路面下的摩擦特性,发现路面对摩擦系数的影响最为显著,且不同胎面花纹的摩擦特性也存在一定的规律性。CARBONE等[3]对橡胶接触力学与摩擦理论进行了推广分析,结果表明:摩擦系数与滑动的方向有显著关系,而接地面积与滑动方向的关系较弱。MUNDL等[4]发现花纹可以直接影响到胎面的刚度,可通过调整胎面的花纹形状来提高轮胎的抓地特性。HOFSTETTER等[5]建立了一种适用于橡胶与粗糙路面接触的接触模型,分析了不同沟槽数量及角度对花纹块变形情况与磨损量的影响,通过摩擦迭代的方法进一步完善了磨损分析。付晶[6]利用有限元法对轮胎花纹几何形状进行了分析,并提出了横向花纹沟的仿生设计,实现了轮胎抓地性能的提升。由上述研究可知,胎面花纹变形和刚度对轮胎接地性能影响显著,可通过改变花纹形状及刚度的方法提升轮胎的接地性能。

本文通过有限元法和正交试验法探究花纹结构参数对轮胎性能的影响,并采用拱形结构设计方法对轮胎花纹横沟壁进行优化设计,以期协同提升轮胎的接地性能。

1 花纹块有限元模型建立

1.1 橡胶本构模型

本文所建花纹块有限元模型橡胶为205/55R16子午线轮胎胎面胶。由于轮胎橡胶的材料组成复杂且具有多种非线性的力学特征[7],因此选用对试验数据总量要求低但拟合精度良好的Yeoh材料本构模型进行模拟[8-9],其应变能密度函数为

W=C10(I1-3)+C20(I1-3)2+C30(I1-3)3,

(1)

式中,W为材料应变能密度;C10、C20和C30为变形张量;I1为材料第一基本不变量。

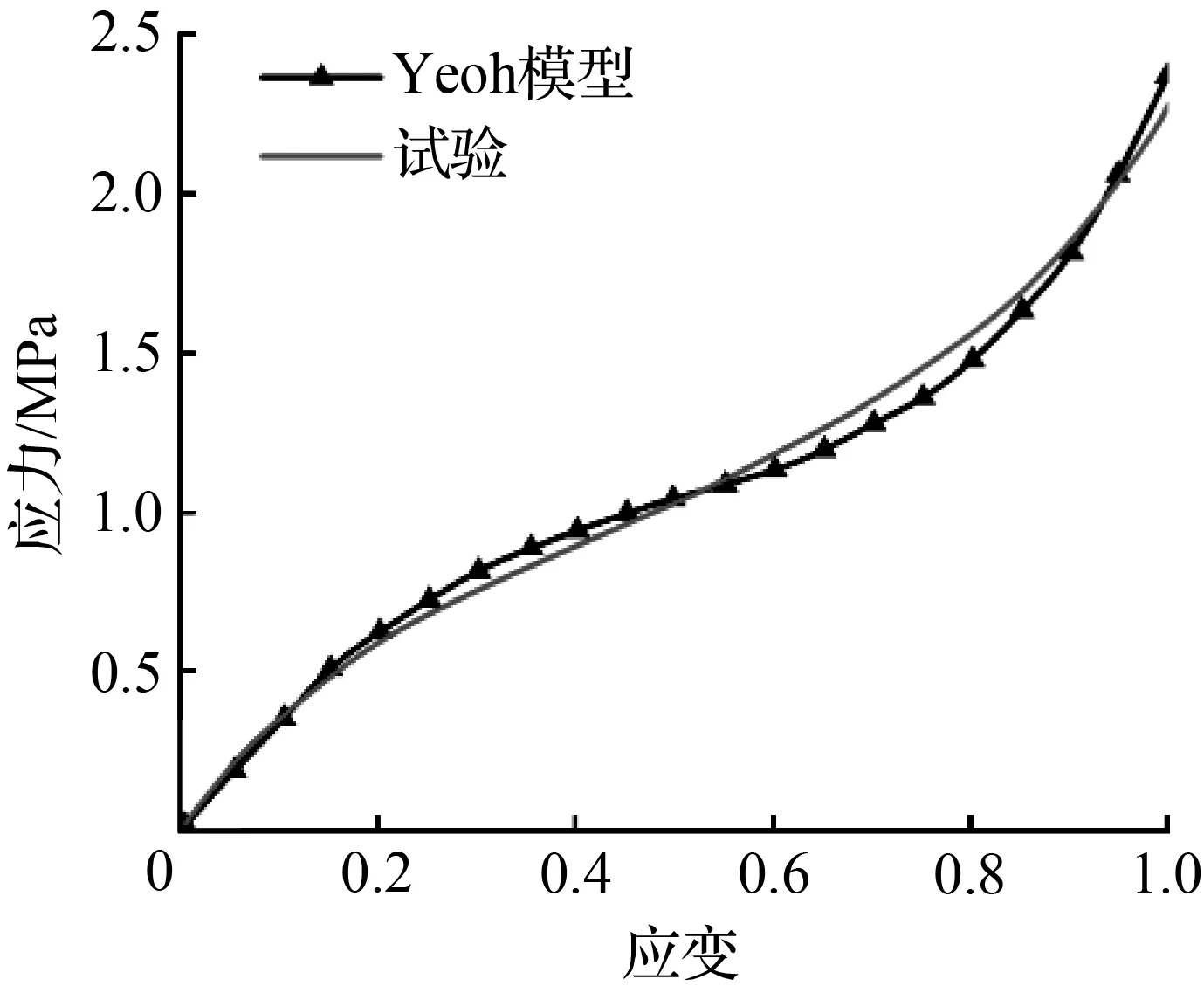

为获取Yeoh模型相应参数,对胎面胶进行单轴拉伸试验获取其材料数据。试验设备选用GOTECH AI—7000M型电子拉伸试验机,通过参照国标《硫化橡胶或热塑性橡胶应力应变性能的测定》(GB/T 528—2009)[10]进行试验,试验环境温度为标准室温,拉伸速率为1 %/s,应变量级为100 %。为保证拉伸数据的可靠性,每种待测橡胶试样需进行多次的重复试验,取拉伸平均值。拉伸试样采用国标I型哑铃型,其形状与具体尺寸如图1所示。

通过ABAQUS的拟合工具箱对试验获取的力学数据进行拟合,得出Yeoh模型相关参数。其拟合曲线如图2所示。胶料参数C10、C20和C30分别为0.711 0、-0.165 9和0.053 3。

图2 Yeoh模型拟合曲线

1.2 单个花纹块有限元模型

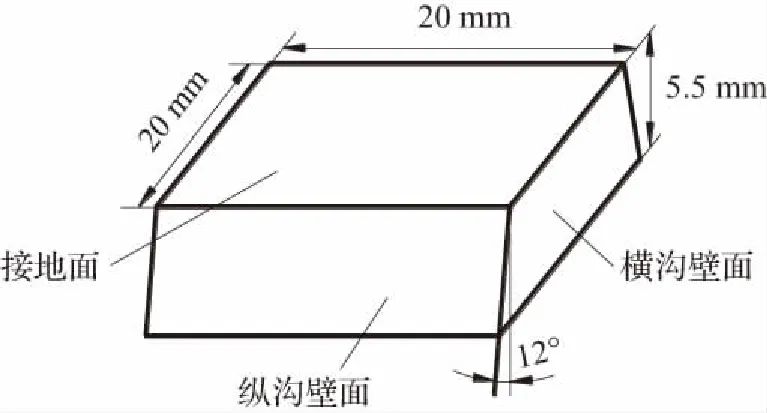

考虑到建立完整轮胎模型仿真的效率问题[11],本文建立接地区域花纹块单元模型以分析花纹块的力学特性。通过ABAQUS对205/55R16子午线轮胎花纹块进行建模,模型如图3所示,原设计花纹块沟槽深度和纵沟壁角度分别为5.5 mm,12°,横沟壁为0°。

图3 花纹块实体模型

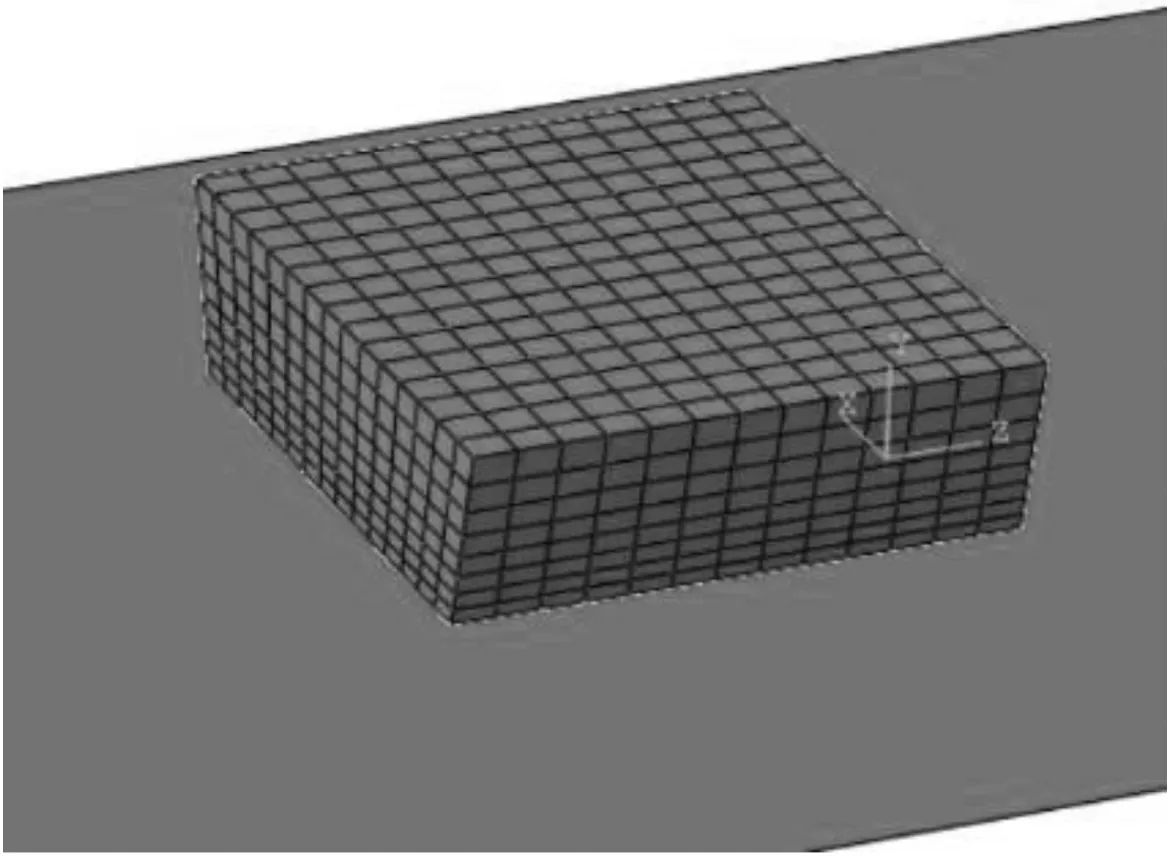

将建模完成后的花纹块进行网格划分,为提高花纹仿真精确度,对花纹块近地端进行网格细化,模型如图4所示。图中的路面为刚体路面,花纹块单元与节点数分别为1 535和2 007。在仿真软件中对花纹块施加载荷并将花纹块底端自由度进行约束。对刚体路面施加径向位移确保路面与花纹块间产生接触作用力,进一步设置对路面施加向上的集中力以实现对花纹块载荷的施加,载荷大小设置为120 N。通过水平抽动刚体路面模拟花纹块在路面上产生滑移的状态,设置水平方向的相对速度为5 mm/s。

图4 花纹块有限元模型

2 正交试验分析

2.1 正交试验设计

正交试验是最为常见的高效试验方法,可从众多试验数据中进行合理的参数抽样并完成方案组合[12]。为分析花纹结构参数对花纹块力学特性的影响,本文将花纹块参数进行正交试验设计。

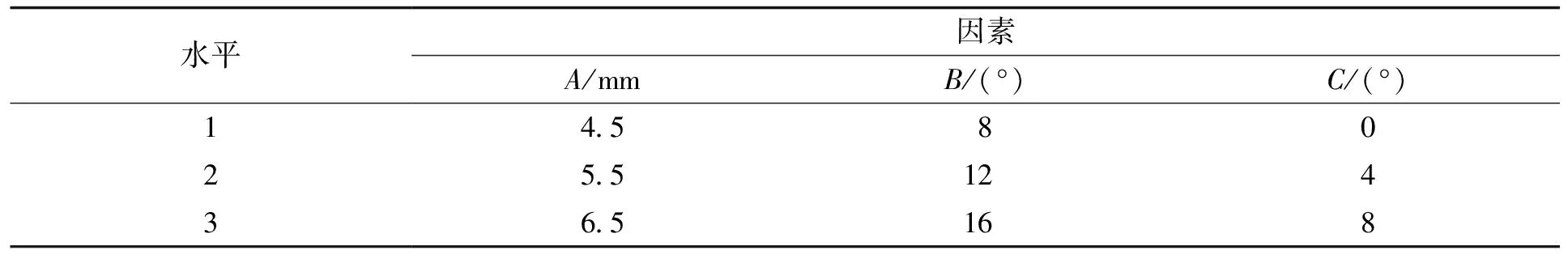

轮胎花纹设计中几何设计参数繁多,考虑到花纹块变形刚度的设计参数主要有沟槽深度和沟壁角度[13],故本文选取花纹沟槽深度及沟壁角度为研究对象。在断面宽为205 mm规格的子午线轮胎花纹沟设计中,沟槽深度取值范围一般为0~8.5 mm[14],横沟壁角度取值范围一般小于10°,纵沟壁角度设计一般不小于横沟[15]。因此,正交试验的设计因素分别为花纹沟槽深度A、纵沟壁角度B、横沟壁角度C,各因素水平数为3。选用L9(34)正交表组合试验,获得9组试验数据,因素水平表见表1。

表1 因素水平表

2.2 结果分析

① 轮胎力学特性分析

本文所研究接地特性为轮胎的抓地性能与磨损性能。其中花纹块抓地性能与磨损性能的评价指标为花纹块与路面间的纵向抓地力和接地压力分布的均匀程度。其中,接地压力分布均匀程度通过接地压力偏度值后处理计算得出,接地压力偏度值与花纹块磨损均匀性呈反比[16],计算公式为

(2)

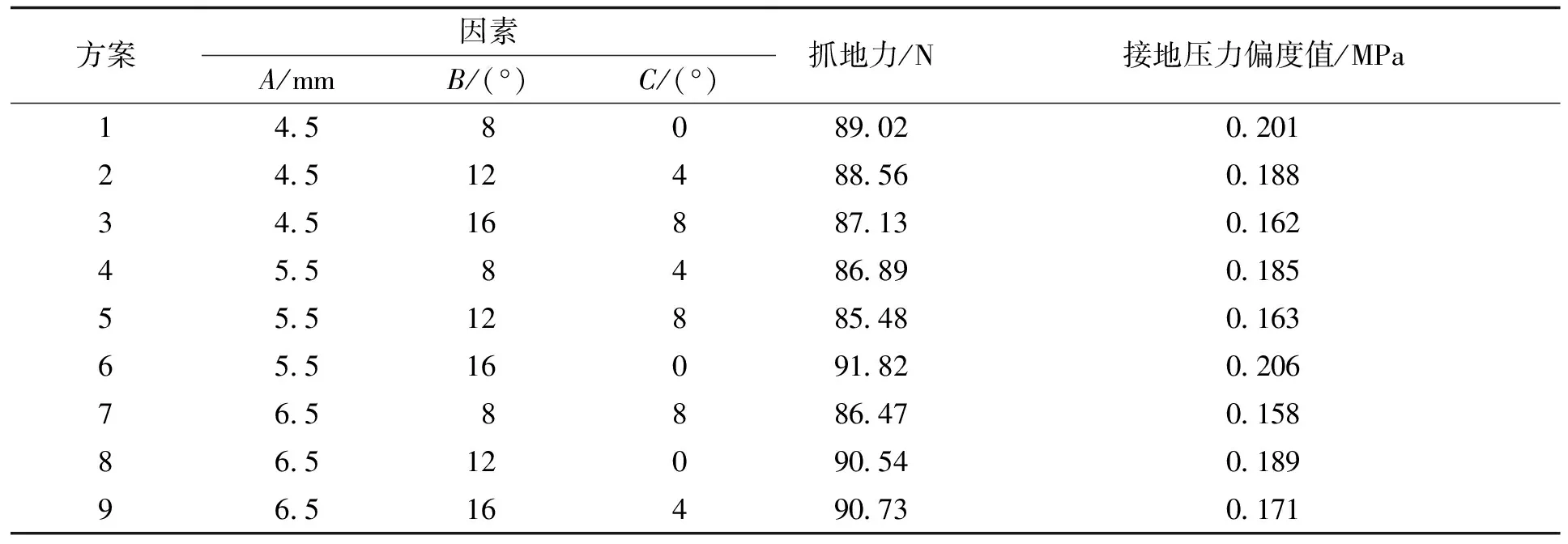

试验结果见表2。由表2数据可知,方案6对应的抓地力最大,但同时该方案对应的接地压力偏度值也为最大,抓地与磨损性能出现矛盾。通过分析极值结果R可以分析设计因素对目标性能的影响程度,若R值越大,则对应因素对目标影响也就越明显。极差结果分析见表3,可知横沟壁角度对花纹块的抓地力及接地压力偏度值影响最为显著,其次为沟槽深度与纵沟壁角度。图5为三种设计因素的主效应图,由图5可知,沟槽深度在小范围内增大对抓地力影响较小,随着深度的进一步增大,抓地力出现明显提高,抓地力与纵沟壁角度呈现近似线性的正比例关系,与横沟壁角度关系趋势则相反;接地压力偏度值在沟槽深度取值较大时下降明显,与纵沟壁角度取值相关性较弱,但随横沟壁角度的增大而显著减小。由极差分析结果可知横沟壁角度对花纹块抓地与磨损性能的影响权重都要大于沟槽深度与纵沟壁角度,且两性能间存在明显制约关系。为分析横沟壁角度对花纹块的接地性能影响的机理,对其刚度变化进行了分析。

表2 L9(34)正交试验表

表3 极差结果分析

(a)抓地力

② 刚度分析

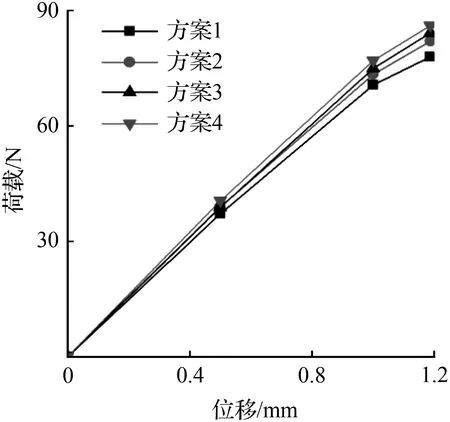

图6为横沟壁角度对花纹块各方向载荷-位移影响曲线。相同载荷条件下,花纹块在不同方向的位移越大,表明刚度越小。由图可得,随着横沟壁角度的增加,花纹块纵、横、径向刚度均得到提高,其中横沟壁角度对纵向刚度的影响最为显著。

(a)纵向

由图6可知,花纹横沟壁角度变化对花纹块纵向刚度影响最大,纵向刚度的改变使得花纹块在滑移过程中产生了不同程度的形变,进而造成轮胎接地压力分布差异明显。花纹块纵向刚度越大,制动时抵抗变形的能力越强,花纹具有较好的磨损性能,但抓地性能会有所降低。故针对花纹横沟壁角度的大小需要进行综合选取,使得花纹块在制动滑移时可获得理想的纵向刚度特性,在提升轮胎抓地力的同时降低接地压力偏度值,从而达到缓解轮胎抓地及磨损性能间固有矛盾的目的。

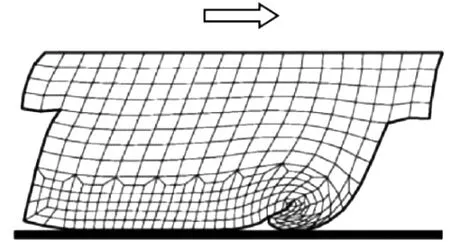

3 花纹块滑移接地分析及拱形设计

花纹块滑移时的变形如图7所示,由于行驶方向的切向作用力使得花纹块接地易发生卷曲变形,并在接地后端与地面产生脱离,导致花纹块变形位置出现与地面附着不足的现象,减小了轮胎有效接地面积,且加剧了接地面压力分布的不均匀性,降低了轮胎使用寿命[17]。

图7 花纹块接地滑移

轮胎制动与路面产生相对滑移时,花纹块发生的不规则变形主要是由于接地前端冲击较大,橡胶刚度不足以承受压力的快速增大,在垂向载荷与滑移方向惯性的共同作用下出现花纹块前端卷曲形变。花纹块后端变形原因主要是在相对滑移过程中,花纹块质心前倾,但未直接与地面产生接触的花纹块中央区域并没有发生明显的位移,为均衡受力,接地后端进而发生翘曲现象。

基于上述原因,本文从花纹块结构尺寸方面进行设计,拟提高花纹块接地前端的纵向刚度,降低轮胎滑移时花纹块的整体不规则形变,在增大花纹块的接地面积的同时降低接地压力偏度值,从而实现协同提升花纹块抓地与磨损性能的目的。

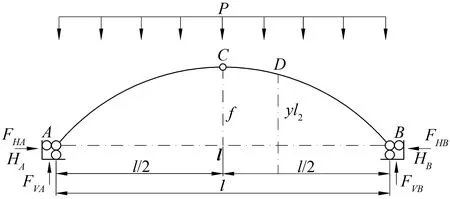

3.1 三铰拱合理曲线方程

在结构力学中,拱形结构是一种非常典型且常用的结构,在社会各方面建设中均有借鉴[18-19]。拱形结构又被称为推力结构,可将受到的垂向力分解为竖直的反力与向外发散的推力,该结构具有较强的抗形变特性。因此,本文探索将拱形结构运用到花纹块参数设计之中,以提高花纹块纵向刚度,分析其对轮胎抓地与磨损性能的影响。

在拱形结构中以三铰拱最为典型,为静定拱结构,在桥梁架构与基础建设等诸多方面应用广泛。本文结合花纹块尺寸大小,借鉴三铰拱合理曲线方程重新设计花纹块的横沟槽边缘结构,分析花纹块力学特性及接地状态。

图8(a)为三铰拱受力图,图中AC和CB为拱形曲杆,C为连接点,A和B为底端铰支座。在竖直载荷P的作用下将产生4个作用力,A点的支撑力FVA、推力FHA和B点的支撑力FVB、推力FHB。当三铰拱处于平衡受力状态时,受力特点与平拱类似,常与同样力学特性的简支梁相对比[20],如图8(b)所示。三铰拱合理拱轴线的方程为

(a)三铰拱

(3)

3.2 花纹横沟壁拱形设计及分析

① 花纹横沟壁拱形设计

由公式(3)可知,合理拱轴线的形状与所承受载荷的大小并无关系,其方程曲线为抛物线,曲线的形状主要受到f与l取值的影响,故本文采用三铰拱合理拱轴曲线方程构建花纹横沟壁形状并进行设计。

在进行曲线绘制前应先明确二者的比例关系,f与l的比例关系常用取值为1/10~1/2间[21]。所建花纹块模型的接地外沿尺寸大小为20 mm,即l的取值。考虑到轮胎相对固定的海陆比取值及横向沟槽的使用性能要求,定义公式(3)中f/l的比值为1/10,进而求取f为2 mm。

为研究花纹横沟壁拱形结构设计对其力学特性及接地状态影响,本文设计4种模型方案进行分析,方案1为原方案,横沟壁角度为0°,方案2在原方案基础上对横沟壁进行拱形结构设计,方案3横沟壁设为8°,其余变量与原方案一致,方案4在方案3的基础上同样对横沟壁进行拱形结构设计。各方案经过计算,确保花纹块接地面积与原方案一致,4种设计方案模型如图9所示。

(a)模型1

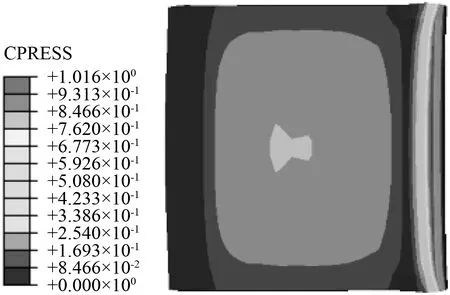

② 结果分析

对上述模型方案设计的花纹块进行滑移仿真,得出花纹块的接地压力分布,如图10所示。通过各方案接地力学特征对比可知:横沟壁拱形结构设计降低了花纹块接地前端的峰值接地压力值,缓解了花纹块前端的应力集中现象,同时接地中心区域面积的接地压力均得到明显增加,接地附着性增强,花纹横沟壁角度大小的改变同样遵循上述规律。图11为不同方案花纹块的纵向刚度曲线。由图11可得,带有拱形结构设计的花纹块横沟壁纵向刚度均大于原方案,当存在滑移工况时,该花纹块结构具有更强的抗形变能力,可改善花纹块滑移时前端卷曲与后端翘起的问题,实现了花纹块与地面间的稳定接触。

(a)方案1

图11 不同方案花纹块的纵向刚度曲线

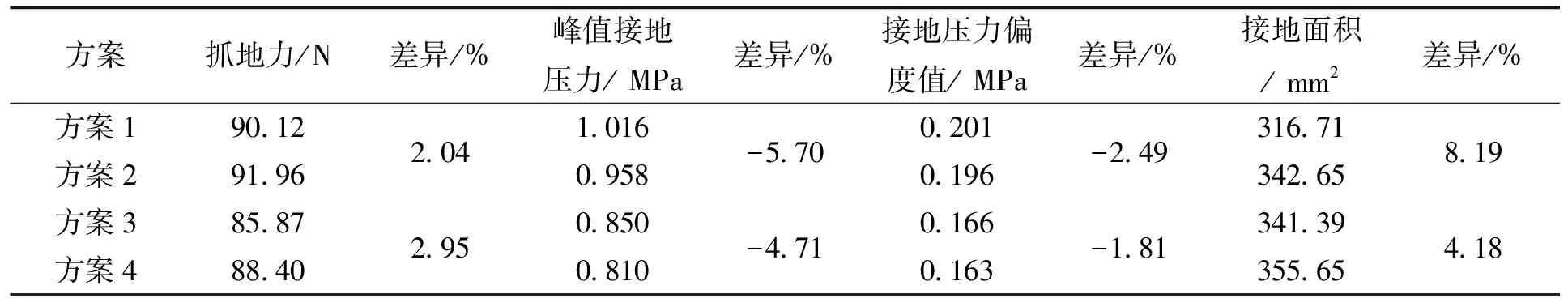

表4为花纹块滑移时的仿真数据。当花纹横沟壁角度为0°时,花纹块的抓地力及接地面积分别提高2.04 %与8.19 %,花纹块前端峰值接地压力值减小5.70 %,接地压力偏度值下降2.49 %。当花纹块横沟壁角度为8°时,拱形设计花纹块的抓地力及接地面积也分别提高2.95 %和4.18 %,花纹块前端峰值接地压力值减小4.71 %,接地压力偏度值下降1.81 %。上述仿真结果表明,带有拱形结构的横沟壁花纹块两接地性能均有不同程度的提升。

表4 不同方案仿真分析结果

4 结论

本文借助ABAQUS软件配合正交试验法分析了花纹块结构设计对轮胎抓地与磨损性能的影响,并进行花纹块横沟壁拱形结构设计,分析结果表明:

① 横沟壁角度对花纹块的抓地力及接地压力偏度值影响最大,沟槽深度与纵沟壁角度的影响次之。

② 横沟壁角度的变化主要影响花纹块的纵向刚度,纵向刚度越大,表明滑移时花纹块形变越小,花纹磨损性能越好,但同时会导致抓地性能的降低。可通过对花纹横沟壁进行合理设计,提升轮胎接地性能。

③ 花纹块横沟壁拱形结构设计可降低花纹块在接地区域内的接地压力偏度值,提高抓地力并增大接地面积,改善了花纹块滑移时的不规则形变,缓解了轮胎抓地与磨损性能间的固有矛盾。