基于蒸汽压缩-分流的电厂烟气CO2捕集过程模拟优化

郭李恒,丁玉栋,廖 强,朱 恂,王 宏

(1. 重庆大学 低品位能源利用技术及系统教育部重点实验室, 重庆 400030;2. 重庆大学 工程热物理研究所, 重庆 400030)

化石燃料燃烧产生的大量二氧化碳排放被认为是造成大气CO2含量上升和温室效应的主要原因。燃煤电站作为主要的CO2排放源之一,对其进行烟气二氧化碳捕集是减少碳排放、改善温室效应重要有效的手段。在现有的碳捕集方案中,燃烧后醇胺法捕集技术被认为是现阶段最具前景的技术方案之一[1]。然而醇胺法碳捕集系统中用于吸收剂再生的高能耗限制了该技术的大规模推广[2]。研究表明,采用汽轮机抽汽用于碳捕集系统吸收剂再生将使600 MW机组的输出功率降低33.7%[3];对于90% CO2捕集率的燃煤发电厂,抽取汽轮机中低压蒸汽为碳捕集系统吸收剂再生供热的方案将导致电厂效率降低11%~15%[4]。

为了降低碳捕集系统所需热负荷及碳捕集对电站效率的影响,除了开发低能耗、性能稳定的新型吸收剂[5-6]外,对碳捕集工艺流程进行改进与优化也是一个重要的研究方向。Lawal等[7]对吸收塔填料高度进行了优化,当吸收塔填料高度从17 m增加到25 m时,能耗降低0.7 MJ/kg;Karimi等[8]研究了带有中间冷却的吸收塔对碳捕集性能的影响,结果表明由于中间冷却可以增加吸收剂富液的吸收容量,降低贫液流量,再沸器能耗降低了2.84%。在以质量分数为30%的乙醇胺(MEA)为吸收剂的碳捕集传统工艺流程中,解吸塔顶部排出的混合气(100 ℃左右)中含有近50%的水蒸气,采用直接冷却的处理方式不仅会造成高品质能量的浪费,还会增大循环冷却水的需求量。为了能有效回收该部分热量,杨晖等[9]基于富液分流工艺,提出并对比了3种改进方法,结果表明以MEA为吸收剂时,热负荷与冷负荷分别降低了15.65% 和34.41%。Zhang等[10]通过有机朗肯循环回收汽提废热用于小汽轮机发电或者预热水循环给水,电厂效率损失可降低0.97%和0.91%。Song等[11]将汽提汽作为热泵工质,经压缩提升温度和压力后为再沸器供热,能耗降低了17.5%。陆诗建等[12]基于常规工艺流程,对比了多种组合工艺的节能性能,其中“解吸塔压缩式热泵+贫液机械蒸汽压缩回收(MVR)热泵+分流解吸+级间冷却”的组合再生能耗为2.533 GJ/t,节能率达到39.748%。Dubois等[13]研究了3种吸收剂在不同流程中的能耗,发现哌嗪/甲基二乙醇胺(PZ/MDEA)混合吸收剂在富液蒸汽压缩(RVC)工艺流程中表现出较低的再生单位CO2能耗(2.39 GJ/t)。Zhao等[14]对“吸收塔中间冷却+富液分流+解吸塔中间再热”的组合工艺优化后获得了2.24 GJ/t的再沸器负荷。尽管已有众多碳捕集流程被设计与优化,但较高的再生能耗和成本仍是限制碳捕集系统大规模应用的主要因素。因此碳捕集过程优化仍需更多关注与研究。

为进一步优化碳捕集系统,降低能耗,笔者针对某600 MW燃煤电厂的烟气,以MEA溶液为吸收剂,结合蒸汽压缩(OVC)工艺和富液分流(RSS)工艺建立新的捕集系统模型,考察了富液分流比、进口位置和蒸汽压缩参数对碳捕集系统及压缩系统能耗的影响。

1 碳捕集工艺流程

传统的燃煤电厂烟气碳捕集工艺流程如图1(a)所示。来自脱硫装置的烟气经预处理后进入吸收塔底部,与由顶部进入的贫液吸收剂逆流接触并发生反应;净化烟气由吸收塔顶部排出,吸收了CO2的富液由吸收塔底部排出后经贫富液换热器升温进入解吸塔顶部,在与高温蒸汽逆流接触过程中实现再生;解吸出的CO2在蒸汽携带下从塔顶排出,经冷却至40 ℃后进入压缩系统,再生的高温贫液经贫富液换热器后回到吸收塔,形成完整循环。

以传统二氧化碳捕集系统为研究对象,从能量守恒角度考虑:

Qfg+Qreb+Qmakeup+Wp=Qeg+QCO2+QC

(1)

式中:Qfg、Qeg、QCO2和Qmakeup分别为吸收塔入口烟气、吸收塔顶部排放净化气、解吸塔顶部CO2产品气和补充液所含热量;Qreb、QC分别为蒸汽供给再沸器的热量和冷却水在系统内带走的热量;Wp为泵功。

笔者主要考虑解吸塔侧优化,因此Qfg、Qeg、Wp和Qmakeup保持恒定,Qreb的变化主要取决于QCO2和QC。在传统工艺流程中,解吸塔顶部出口蒸汽温度较高(约100 ℃),且含有大量水蒸气,其大量汽化潜热和显热被循环冷却水带走。采用富液泵出口的低温富液充分回收该热量,即QC减小,将有效降低再沸器能耗Qreb。对解吸塔塔顶蒸汽进行压缩可使蒸汽获得更高的温度和能量品质,这与进一步提升冷流股温度或为再沸器(约120 ℃)供热的需求相匹配。同时,取消常规热泵精馏流程中的膨胀阀,在避免压降带来压力损失的同时,可减少进入压缩系统的水蒸气,降低压缩能耗。

基于以上考虑,以传统乙醇胺吸收剂碳捕集工艺为参考,基于解吸塔塔顶蒸汽压缩和富液分流2种工艺,建立了2种耦合工艺流程。如图1(b)所示,蒸汽压缩-分流工艺流程1(OVC+RSS-1)中,来自解吸塔顶部的富含水蒸气的蒸汽流股经压缩机升压升温后,与低温分流富液换热,再经冷却器2冷却至40 ℃后进入分离器,分离出高浓度CO2,冷凝液汇入贫液;被加热后的分流富液进入解吸塔。如图1(c)所示,蒸汽压缩-分流工艺流程2(OVC+RSS-2)中,压缩后的高温蒸汽先为再沸器供热,再与分流富液进一步换热降温,经冷却器2进入分离器进行气液分离。由于蒸汽压缩出口压力的大小会影响压缩单元的入口压力及压缩功,因此为全面衡量2种改进工艺流程的节能能力,对压缩单元也进行模拟计算。

(a) 传统流程

(b) OVC+RSS-1

(c) OVC+RSS-2

2 模拟方法及参数设置

烟气参数参考某国产600 MW燃煤电厂脱硫后参数[15]:烟气组分为φ(CO2)=12.81%、φ(N2)=75.84%、φ(H2O)=5.68%和φ(O2)=5.67%,忽略烟气中硫氮氧化物及其他组分的影响,假设入口温度为40 ℃,处理烟气量为1 970 000 m3/h,CO2捕集率为90%。吸收剂为30%质量分数的MEA溶液,贫液负载率为0.25。

采用Aspen Plus自带的胺数据包进行计算,Rate-based模型用于计算和评估数值解的稳定性,对于CO2-MEA-H2O体系,CO2的吸收、解吸由动力学反应(速率控制反应)决定。基础物性方法采用ENRTL-RK方法。吸收塔、解吸塔采用RadFrac模型,其结构参数根据某碳捕集中试厂参数进行设计放大获得,如表1所示。换热器端差设为5 K。

表1 吸收塔和解吸塔模型的参数设置[15]

CO2压缩单元采用多级压缩、级间冷却的模型进行模拟。来自捕集单元的CO2气体依次经过五级压缩机和一级泵被压缩为15.27 MPa的液态CO2。其中间压力依次为0.36 MPa、0.78 MPa、1.71 MPa和8.27 MPa,级间冷却温度为30 ℃[16]。

3 结果与分析

为了便于衡量系统总能耗,采用当量功作为评价指标。系统中能耗包括再沸器所需的蒸汽热以及泵和压缩机的电力能耗。系统总当量功Weq为:

Wp+Wcomp

(2)

式中:Treb为再沸器温度,℃;TC为冷却器2温度,取40 ℃;Wcomp为压缩功,GJe/t。

3.1 蒸汽压缩-分流工艺流程1(OVC+RSS-1)

将分流富液与压缩后的塔顶汽进行换热,回收塔顶汽中的潜热和部分显热用于系统本身,既可减少再沸器能耗需求,也可降低循环冷却水的需求量。图2给出了分流富液入口位置对再生能耗的影响。由图2(a)可知,当压缩机出口压力为0.24 MPa,富液分流比为0.16时,随着分流富液入口位置级数从4级降至20级,再沸器负荷从2.247 GJ/t增加到2.250 GJ/t,蒸汽压缩功从0.048 GJe/t降低至0.043 GJe/t。当分流富液入口靠近解吸塔顶部出口时,较高温度的分流富液将提升解吸塔整体温度,有利于CO2的解吸和再沸器能耗的降低,同时也导致CO2流股携带更多的水分和热量离开解吸塔,导致再沸器负荷变化较小。塔顶汽的高水蒸气含量和高压缩机入口温度也会导致压缩功增加。在再沸器负荷和蒸汽压缩功共同作用下,捕集系统总当量功随分流富液入口位置级数的降低而减小的趋势。因此,后续研究中在讨论其他因素影响时分流富液入口位置级数选为20级。

(a) 对能耗的影响

(b) 对塔顶蒸汽温度的影响

蒸汽压缩机的升压是影响压缩功和压缩后蒸汽品质的重要因素。图3给出了富液分流比为0.16时,蒸汽压缩机出口压力对捕集系统能耗和能量回收的影响。从图3(a)可以看出,当压缩机出口压力从0.22 MPa升高到0.27 MPa时,蒸汽压缩功呈线性上升,而再沸器负荷先快速下降至2.250 GJ/t,然后趋于平缓;两者共同导致捕集系统总当量功随压缩机出口压力的升高先减小后增大,在0.24 MPa处出现最小值0.420 9 GJe/t。随着压缩机出口压力的升高,塔顶汽被压缩至更高的温度,能够将分流富液加热到更高的温度。由于换热器5 K端差的限定,当压缩机出口压力高于0.24 MPa时,由冷却器2的冷负荷(图3(b))可知,蒸汽热量能够被分流富液有效回收。因此,对于不同富液分流比,均会存在一个最佳的压缩机出口压力以保证总当量功最小。

(a) 对再沸器负荷和总当量功的影响

(b) 对流股温度和冷负荷的影响

图4给出了富液分流比对再沸器负荷和捕集系统总当量功的影响。富液分流比主要影响主流富液入口温度和压缩蒸汽的热能回收。由图4可知,当蒸汽压缩机出口压力为0.24 MPa时,富液分流比从0.12增加到0.20,再沸器负荷由2.68 GJ/t快速降低后趋于平缓,富液分流比为0.16时达到2.25 GJ/t。由于富液分流比增加,主流富液流量减少,经贫富液换热器后主流富液以更高的温度进入解吸塔,导致塔顶蒸汽温度和水蒸气含量上升,压缩机功耗增大,因此总当量功呈现先减小后增大的趋势,当富液分流比为0.16时,冷分流富液可以充分回收压缩蒸汽的热能。

(a) 对再沸器能耗的影响

(b) 对捕集系统总当量功的影响

随着蒸汽压缩机出口压力的升高,最佳富液分流比减小。对比常规流程,在最佳富液分流比-压缩机出口压力的组合下,该工艺流程可降低再沸器能耗35.7%~36.9%,总当量功减小25.9%~29.4%。对比最佳组合情况下的能耗,较高的压缩机出口压力对应较低的再沸器能耗,而总当量功较大。这是因为尽管分流富液能够充分回收蒸汽能量,但压缩机出口压力较高导致压缩机功耗增加,使得捕集系统总当量功更大。

3.2 蒸汽压缩-分流工艺流程2(OVC+RSS-2)

耦合工艺流程2中解吸塔塔顶蒸汽压缩后直接对再沸器供热。与再沸器换热后的流股温度仍高于再沸器温度,因此将蒸汽流股与低温的分流富液进行换热,进一步回收热量后进入气液分离器。

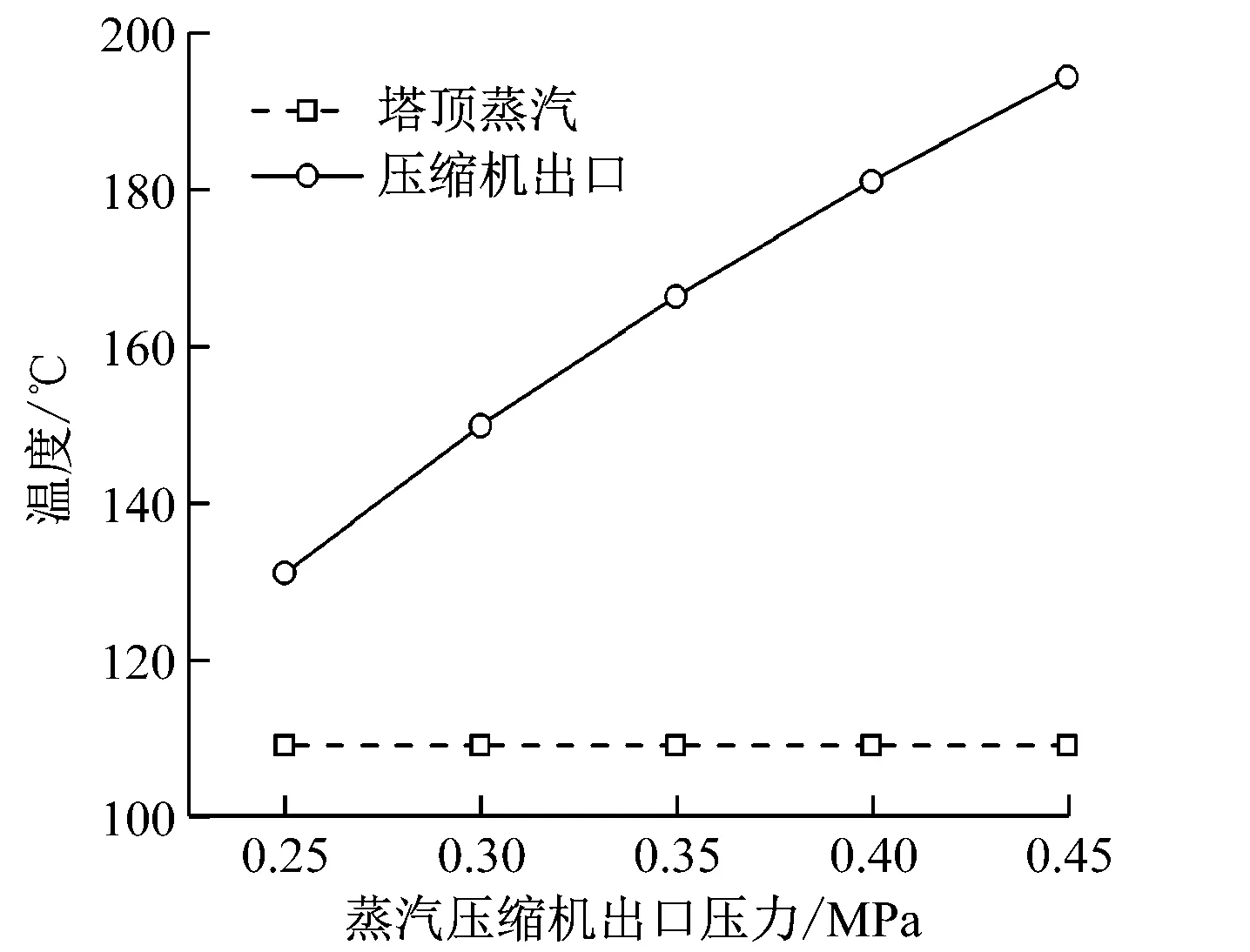

为了保证压缩蒸汽能够为再沸器(约120 ℃)供热,且供热后保持高于再沸器温度5 K的端差,塔顶汽需被压缩到更高的压力。图5给出了蒸汽压缩机出口压力对系统能耗的影响。图5(a)中,当富液分流比为0.16,压缩机出口压力从0.25 MPa升高到0.45 MPa时,再沸器负荷从2.25 GJ/t降低至2.07 GJ/t。蒸汽压缩功明显升高导致捕集系统总当量功呈增大趋势。

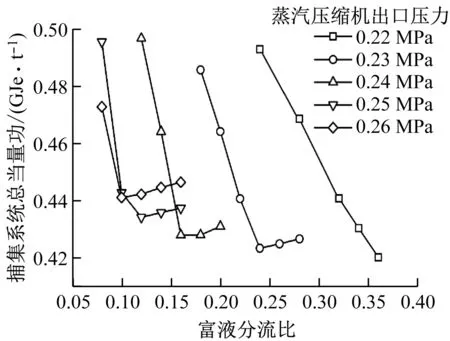

图6给出了不同蒸汽压缩机出口压力下富液分流比对系统能耗的影响。由图6可知,当压缩机出口压力一定时,随富液分流比的增加,再沸器负荷先大幅降低而后趋于平缓,捕集系统总当量功先减小后增大,与耦合工艺流程1变化趋势相同。对于压缩机出口压力与富液分流比的最佳组合,当压缩机压力从0.30 MPa升高到0.45 MPa,相应的最佳富液分流比由0.18减小到0.12。这是由于压力升高,水蒸气的汽化潜热降低,冷分流富液可回收的能量减少。

(a) 再沸器负荷与总当量功

(b) 蒸汽压缩机进出口流股温度

(a) 对再沸器负荷的影响

(b) 对捕集系统总当量功的影响

3.3 能耗对比

表2给出了传统流程与2种耦合工艺流程在各蒸汽压缩机出口压力与富液分流比最佳组合下的能耗对比。由表2可知,对比传统流程,2种耦合工艺流程均能有效回收塔顶汽中水蒸气所含大量潜热、部分显热以及压缩机电能转化成的热能,再沸器能耗显著下降。由于回收了更多热量,OVC+RSS-2的再沸器能耗降低更显著。从捕集系统总当量功来看,与传统流程相比,尽管有蒸汽压缩功的存在,OVC+RSS-1的捕集系统总当量功仍然可减小28.1%~34.4%;而OVC+RSS-2尽管再沸器能耗降低了38.2%~41.2%,但由于过高的压缩比导致压缩功达到0.100 2~0.192 4 GJe/t,其捕集系统总能耗与传统流程相比仅下降8.5%~21.1%。

考虑到OVC+RSS-2压缩单元入口压力较高,其压缩单元省略第一级压缩,改为四级压缩机与一级泵的组合。与传统流程相比,OVC+RSS-1的捕集-压缩总能耗降低了21.0%~21.6%,且随蒸汽压缩机出口压力的升高先减小后增大,在蒸汽压缩机出口压力为0.23 MPa时取得最小值;而OVC+RSS-2捕集-压缩总能耗可降低13.0%~17.7%,在研究范围内总能耗随蒸汽压缩出口压力的升高呈上升趋势。综合考虑碳捕集与压缩系统总能耗,塔顶蒸汽压缩后直接与富液分流换热的OVC+RSS-1流程具有更好的节能效果。

表2 流程能耗对比

4 结 论

(1) 富液分流比与蒸汽压缩机出口压力是影响系统能耗的2个主要因素,存在最佳的富液分流比与蒸汽压缩机出口压力组合,实现压缩蒸汽能量的充分回收,且随着蒸汽压缩机出口压力的升高,最佳富液分流比减小。

(2) 在各蒸汽压缩机出口压力与富液分流比最佳组合下,相比传统流程,2种蒸汽压缩-分流耦合工艺流程的分流富液入口温度被提高,蒸汽热量得到有效回收,二者的再沸器负荷显著降低,可分别降低至2.231 GJ/t和2.078 GJ/t。

(3) 由于压缩蒸汽仅加热分流富液时需要较低的压缩机出口压力和蒸汽压缩功,耦合工艺流程1的节能效果表现更佳,相比传统流程,其捕集-压缩总能耗可降低21.0%~21.6%。

致谢:感谢国家电力投资集团有限公司远达环保工程有限公司重庆科技分公司提供流程模拟平台。