永磁力矩电机在油气钻采井下工具中的应用及发展趋势

黎 伟,邓 琅,邹 星,夏 杨,陈 曦

(1.西南石油大学 机电工程学院,四川 成都 610500;2.西南石油大学 石油天然气装备教育部重点实验室,四川 成都 610500;3.西南石油大学 能源装备研究院,四川 成都 610500)

永磁力矩电机是永磁同步电机的一种,采用稀土永磁材料的永磁同步电机很多高端产品出现在国防、油气井开发、工农业生产、日常生活等诸多领域,得到了非常广泛的应用[1-3]。对于井下需要转矩密度大、功率因数高的系统,低速大转矩传动依然采用传统思路“感应式异步电机+井下减速机构”的结构设计方案,造成电机本体结构体积较大,不利于井下封装工艺实施[4-5]。当前永磁力矩电机在井下智能工具领域的应用较少,主要原因是受温度场和散热方面研究的影响,这直接影响电机效率、使用寿命及运行的可靠性。采用钕铁硼永磁材料的稀土永磁电机与传统电机相比,电机的热稳定性和耐腐蚀性得到改善,体积和损耗都比较低,且在额定负载范围内可保持较高的效率和功率因数,使轻载运行时节能效果更为显著。永磁力矩电机在超低速直驱技术领域有迫切的市场需求和广阔的发展前景,这一技术在抽油机上已有近15 年的应用;2016 年,加拿大KUDU 公司研发了一种井下潜油直驱螺杆泵,潜油电机被设计成细长轴结构,它可以在一定转速范围内实现无级调速;中国石油勘探开发研究院结合油井实际生产需求,对用于螺杆泵的井下低速电机驱动技术展开近10 年的研究和试验,实现“5-1/2”套管电潜螺杆泵无杆采油[6-8]。永磁力矩电机作为潜油电机在井下工具领域的应用起步较晚,大多数还停留在理论研究阶段,没有太多成熟的参考依据和工程实践,因此,永磁力矩电机作为潜水或潜油电机在煤矿、石油井下的应用还有待更进一步研究。

本文基于前人的研究成果,结合现有油气钻采工艺技术及实际生产需求,对永磁力矩电机作为井下驱动电机在井下工具领域的研究现状和应用情况进行总结,并根据油气井下环境的特殊性和复杂性,提出该类电机在井下工具驱动中的主要瓶颈问题,同时以此为依据探讨油气井下永磁力矩电机的主要研究方向及发展趋势,为油气钻采井下工具的设计研究提供一种新思路。

1 永磁力矩电机的结构组成及工作原理

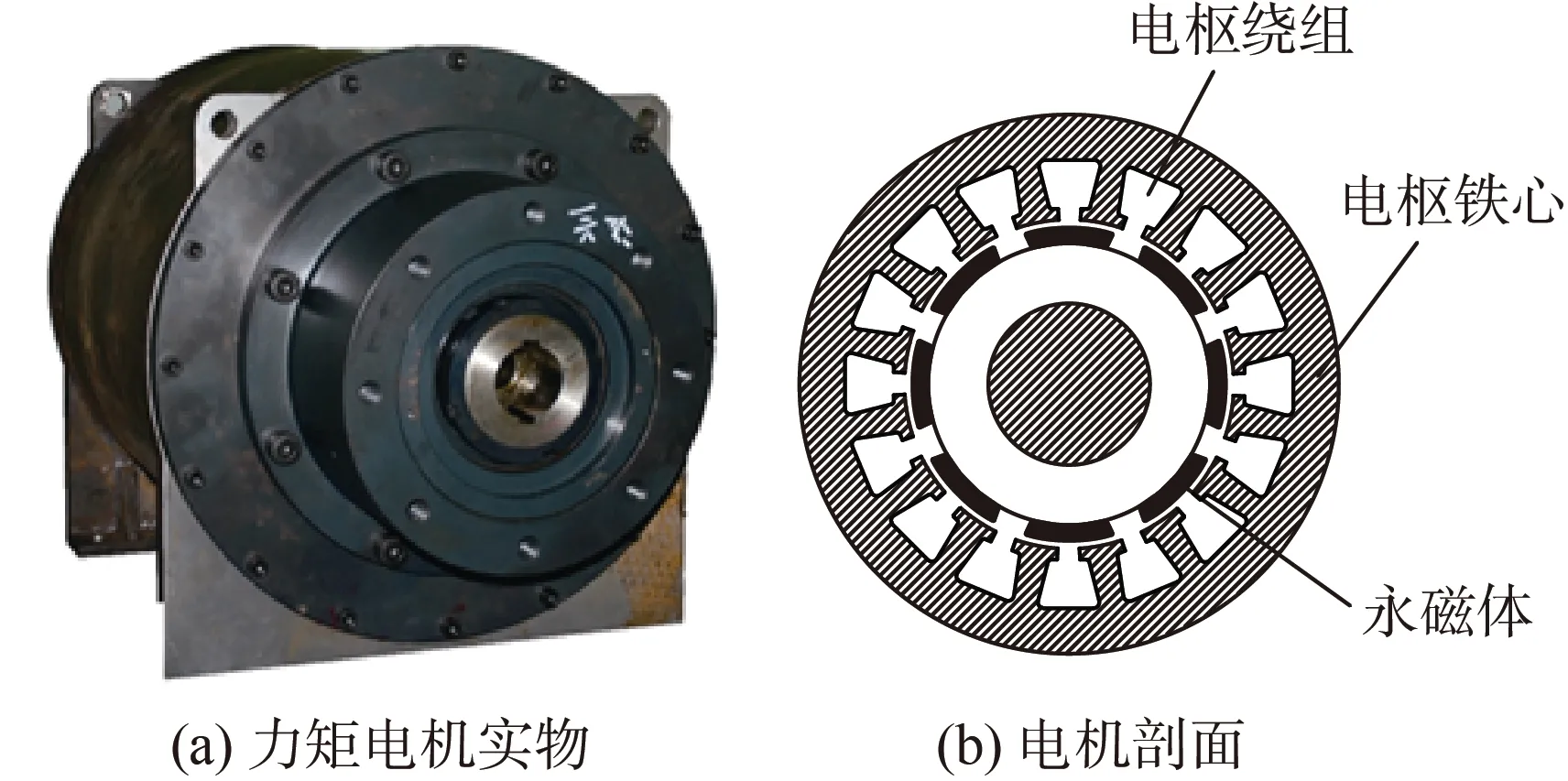

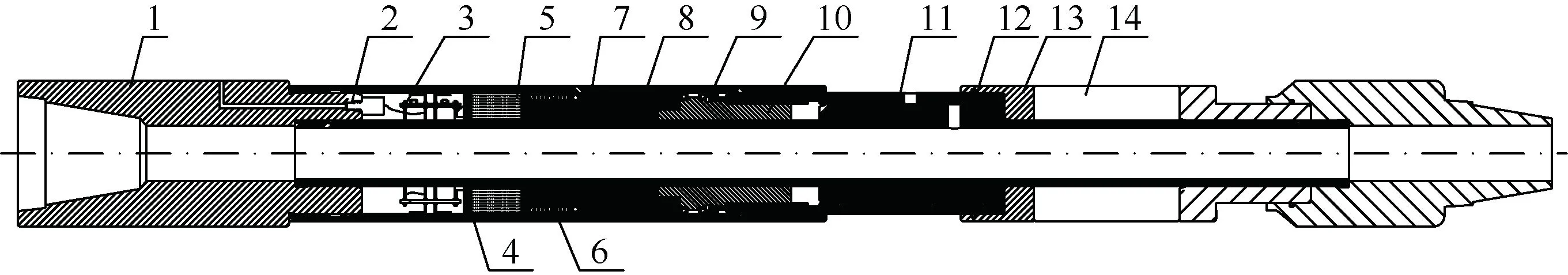

永磁力矩电机用永磁体代替了电励磁,从而省去了励磁线圈、滑环与电刷,其定子电流与绕线式同步电机基本相同。定子主要包括电枢铁心和三相对称电枢绕组,绕组嵌放在铁心的槽中;转子主要由永磁体、导磁轭和转轴构成。永磁体贴在导磁轭上,圆筒形导磁轭套在转轴上。永磁力矩电机的结构如图1 所示[9]。

图1 永磁力矩电机结构Fig.1 Structure diagram of the permanent magnet torque motor

工作原理:电枢绕组中通过对称的三相电流时,定子将产生一个以同步转速推移的旋转磁场。在稳态情况下,转子转速恒为磁场的同步转速。于是定子旋转磁场与转子的永磁体产生的主极磁场保持静止,它们之间相互作用产生电磁转矩,拖动转子旋转,进行机电能量转换。当负载发生变化时,转子的瞬时转速就会发生变化,这时,如果通过传感器检测转子的位置和速度,根据转子永磁体磁场的位置,利用逆变器控制定子绕组中电流的大小、相位和频率,便会产生连续的转矩作用到转子上[10]。

2 永磁力矩电机在油气钻采井下工具中的应用

2.1 井下智能滑套

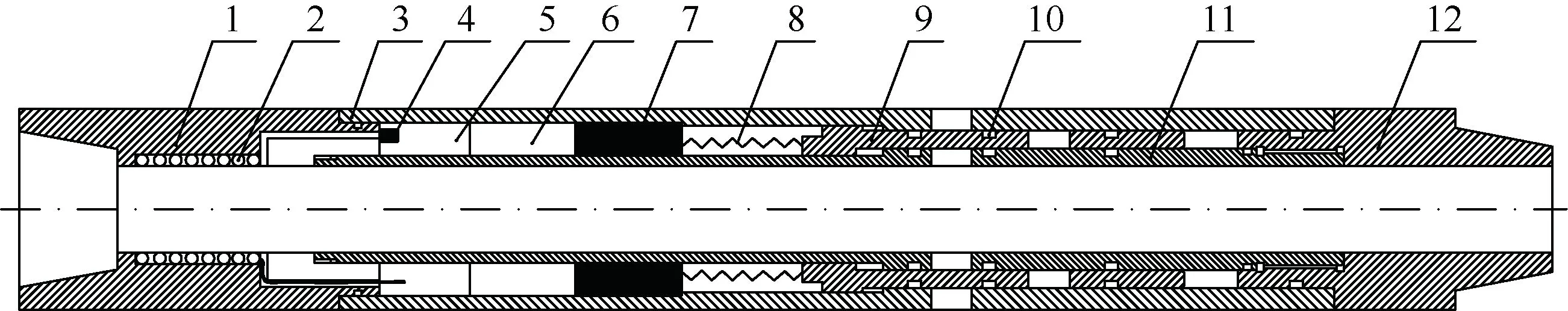

近年来,为了提高油气藏的产量和采收率,节约生产成本,将RFID(Radio Frequency Identification)技术应用到滑套当中以突破滑套开关启动频繁的技术瓶颈,纯电动智能滑套开始迅速发展[11]。对于水平井,应用纯电动智能滑套通过地面打压操作就能实现分层开采作业,降低了应用管柱和油管作业带来的风险,它的突出优点是安全、省时、省钱,并且优化了压裂段数受限和作业量大等缺陷。如图2所示,纯电动智能滑套的基本结构主要由天线、电控区域、电源区域、力矩电机、传动机构、内滑套和外套筒等部件组成[12-13]。其中电源区域采用存储锂电池的方式供电,以永磁力矩电机作为滑套的动力源,电机转轴采用空心轴的结构设计,并将其封装在滑套开关部分的内部。为便于把电机输出的旋转运动转换成滑套的直线运动,电机与内滑套之间采用丝杠传动轴实现运动的传递,此时丝杠传动轴与内滑套螺纹连接组合成丝杠螺母机构。当需要控制某目标层位的滑套启闭时,只需要通过地面投球器投入相应的指令球,天线在接收到指令球信号后迅速传递到控制面板,然后控制面板发出控制信号,采用变频调速的方式控制电机转速以实现对滑套行程的控制。此外,纯电动智能滑套的性能比传统的常规滑套和Weatherford 公司研发的液控滑套优越,作业效果更加明显,带来的经济效益更为显著。

图2 RFID 通信控制—电机驱动式滑套结构Fig.2 Structure diagram of the motor driven sliding sleeve with RFID communication control

采用永磁力矩电机安装在智能滑套上,当电机转子运动时,通过位置传感器检测转子磁极的位置来判断电机的转速变化,逆变器输出电压频率与转速同步变化,从根本上消除失步现象,保证力矩电机稳定运行,从而使智能滑套无扰动的稳定移动。同步电机的转子转速始终与旋转磁场转速保持一致,与异步电机相比无转差率损耗,转子没有励磁损耗[14]。与此同时,直驱永磁力矩电机直驱技术特别符合智能滑套的低转速、大扭矩要求,可以省略减速器,直接驱动负载运动,简化驱动系统。现在采用这种技术的永磁同步曳引机在电梯上广泛应用,并且可以实现从零速到额定转速的连续变速,这将成为未来智能滑套驱动电机的发展趋势。

2.2 井下封隔器

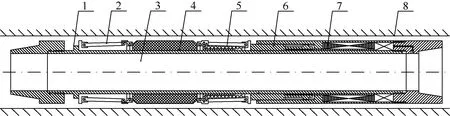

目前,机械采油常用的封隔器主要有扩张式和压缩式2 种类型[15],都是通过控制胶筒来封隔油管和套管实现油气分层,从而完成一系列井下作业。如图3 所示,电机驱动式井下封隔器的基本结构主要由限位装置、防突装置、管状件、滑套、力矩电机、胶筒等部件组成[16]。其中永磁力矩电机的空心转轴套在管状件上,而滑套套设在空心转轴上并与空心转轴形成螺纹连接,滑套左端连接防突装置。当封隔器进行胀封及密封作业时,控制电机正转,此时电机的空心转轴与滑套的螺纹连接促使滑套向左运动,而防突装置在外力作用下将轴向移动压缩胶筒,迫使胶筒受压径向扩张与套管紧密接触,从而密封套管;当不需要对套管进行封隔或解封时,控制电机反转,此时防突装置在外力和胶筒自身弹性力的作用下将逐渐呈轴向收缩状态,胶筒恢复原状,解除环空密封。

图3 电机驱动式井下封隔器的结构Fig.3 Structure diagram of the motor driven down-hole packer

对于高温高压复杂深井作业时,由于封隔器具有较好的密封性和耐久性,驱动电机可以很好地封装在其内部,通过地面监测系统或仪器仪表对电驱动封隔器在井下的电压、电流、压力和温度等参数进行检测,当永磁力矩电机正转或反转时,空心轴电机通过螺旋传动带动支撑杆伸缩,实现胶筒的胀封与解封[17-18]。因此,控制电机正反转可以较好地控制封隔器状态,能有效降低和避免井下事故的风险。此外,螺旋传动可以实现自锁和精密位移,这对封隔器的工作性能大有裨益。因此,合理设计井下工具的结构对油气藏开采工艺有着至关重要的影响。

2.3 井下配水器

对于低压、低产、低渗透的非常规油气井开发,采用水驱开发的方式以提高油气藏的单井产量和采收率,实现高产与稳产的目的[19]。目前,国内外油田的注水工艺经历了固定式、偏心投捞式和电缆测调式三个阶段的分层注水技术,正朝着智能精细分层注水工艺技术方向发展[20]。其基本思路是在地面配置智能注射检测系统和井下采用电控式配水器,通过远程监控对井下流量进行智能控制,完成地面和井下数据无线传输,实现对井下各层注水量的自动调试,但在井下智能检测工艺、仪器仪表可靠度、通信及成本等方面均还存在诸多挑战。

井下智能配水器是一个机电液一体化的系统,它通过控制电机来调节水嘴开度大小以实现对注水流量的控制。如图4 所示,电机驱动式井下配水器的基本结构主要由上接头、堵头、密封圈、配水器主体、控制电路、力矩电机、驱动轴、调节水嘴等部件组成[21-24]。其结构体内部有一个密闭的常压腔用于安装电机及其电控系统,也是采用永磁力矩电机直接驱动丝杠螺母组件改变固有的运动方式来调节水嘴的过流面积。在进行水驱开发作业时,将配水器随管柱下入到井中目标层位,当钻井泵提供的注入液经过配水器主体内部的涡轮流量计,此时将产生涡轮转速与流量成正比的电信号,而后信号发生器将信号传递给控制电路以控制电机转动,从而调节水嘴的过流面积,实现对注水层配注量的调节。选择的精密微型永磁电机有较强的驱动能力,丝杠螺母为便于传动的梯形螺纹,能有效将电机的扭矩转化为较大的轴向推力,但配水器在进行水驱作业时,各执行机构在作业过程中存在动密封,在高温高压的复杂环境条件下密封极易失效,控制电缆不易安装,蓄电池的容量会随着温升而迅速衰减,因此施工人员的操作风险升高。如果使用燃料电池或非接触式供电,就可以在很大程度上减少有害物质的排放量。如今许多应用中都能看到燃料电池的身影,非接触式供电利用电磁场、电磁波的传播特性实现电源无线传递到负载,但是目前这两种技术在油气井下并不具备技术可行性和较高的安全性,还有待继续探索[25]。

图4 井下配水器结构Fig.4 Structure diagram of the down-hole water flow regulator

2.4 井下防喷器

在石油钻井过程中,井下防喷器是保障油气井开发安全的重要装置。目前,根据防喷器的功能和形状有闸板防喷器、环形防喷器和旋转防喷器3 种类型[26]。此外,这3 种类型的防喷器可以根据不同的工况要求而采取不同的组合方式进行密封。现阶段国内外井下防喷器技术和设备已能够满足大通径和耐高压的特点,但在作业过程中还存在频繁起下钻和对井型井段适应性不强的缺点,通常油气田生产所用到的防喷器系统是一套复合的电液控制系统,其特点是深层钻井的控制信号传输距离远,响应速度快[27-28]。

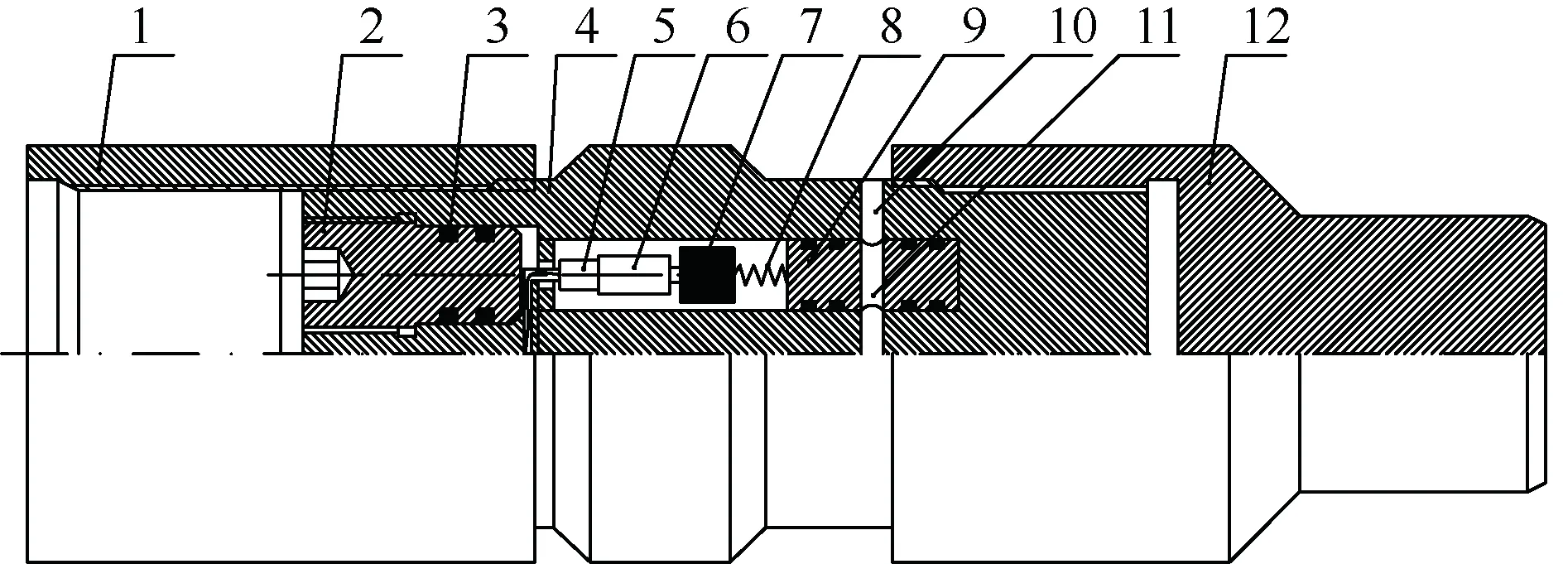

如图5 所示,电机驱动式井下防喷器的基本结构主要由上接头、压力传感器、控制面板、定位筒、矩形弹簧、力矩电机、丝杆机构、压缩筒和胶筒等部件组成[29-30]。用于套管井的电机驱动式井下环空防喷器,它利用电机的输出扭矩来实现自动防喷和解锁功能,对井段井型的适应性较好,确保整个钻井过程的连续、安全和可靠。其电机采用大扭矩的永磁力矩电机,并通过矩形弹簧进行轴向固定,转子与空心传动轴相啮合或者直接采用杯型转子,电机外壳与外套筒嵌套成一体,丝杆机构左端与电机转子进行螺纹连接或直接啮合,且丝杆机构与压缩筒采用螺纹连接,压缩筒与中心筒上均开设有循环孔。当钻井作业正常工作时,永磁力矩电机不工作,钻杆实现正常的钻井作业;当通过压力传感器监测到井下有溢流、井喷或井涌等异常现象发生时,井下信号发生器将信号传递给地面控制中心,再由地面发出声波信号控制井下电机正转,驱动电机利用螺旋传动改变传动方式推动压缩筒向右移动,以同时密封钻杆内环空和钻杆外环空,从而实现防喷的目的。等到钻井液柱的压力与地层流体的压力相平衡时,控制电机反转实现解锁,并恢复正常作业。由于杯型转子没有铁心,从而使电机的动能损耗降低,其结构变化导致电机的整体运载特性得到提高,控制灵敏度高,运行稳定可靠。在深层钻井过程中,由于深地层环境的特殊性和复杂性,钻柱工作在高温高压、重载和腐蚀的条件下,传统的地面控制元件、控制电缆和控制技术并无法直接应用于井下,这也是井下控制问题的难度,但是随着井下控制理论和技术创新的不断深入发展,当遇到不可预知的随机因素时,采用井下防喷器更有利于井控作业,有效降低工作风险以及防止环境污染[31-32]。

图5 电机驱动式井下防喷器结构Fig.5 Structure diagram of the motor driven down-hole blowout preventer

3 永磁力矩电机在井下工具驱动中的瓶颈

由永磁力矩电机在油气钻采几种典型井下工具的应用分析可知,对比传统异步电机,永磁力矩电机在井下智能滑套、封隔器、配水器、防喷器等的应用可以有效减轻电机装机载荷,降低机械采油装机功率,且对负载扰动具有较强的鲁棒性。目前永磁力矩电机在井下工具驱动中还存在以下几个主要瓶颈问题:

①磁功率效率低 因空心轴结构设计,导致其磁功率效率较低,若增加输出扭矩,只能增加电机长度,而电机过长会导致工具下井困难。且永磁电机的绕组制造工艺复杂,空心杯型电机常用的电枢绕组绕线形式有直线型、斜线型和菱形三种,其电磁场在空间分布形式复杂且不均匀,工作效率在85%左右。因此在保证电机气隙磁通密度的情况下,适当增加电机长度可以减小转动惯量,使之制动性能好,响应速度快,有利于电机的控制。采用分段式永磁体或内置永磁体分层分段的转子磁路设计可以提高电机的输出转矩和抗退磁能力,增加机械强度,抑制转矩脉动[33-34]。井下电机工作环境恶劣,结构尺寸受限,控制电缆没有技术性保障,这给电机增加了使用难度,稍有差池,都会造成井下事故或价值昂贵的精密电机损坏。

② 耐高温高压能力弱 永磁力矩电机一般封装在一个密闭的常压腔内,导致其耐高温高压能力偏弱,较难获得在高温工况下的控制元器件。在油气井高温高压环境下,油管尺寸给电机选型和电磁设计带来很大的限制,如何减少或防止电机转子永磁体热退磁氧化,导致矫顽力下降方面还有待继续改进和完善。井下电机内部压力最高达140 MPa,其控制系统的电子元器件工作在极端环境下,任何一个元器件的损坏都会导致整个控制系统彻底失效或崩溃,从而使整个电路系统的稳定性和可靠性降低。此外,用于测井的井下仪器仪表必须具备良好的耐高温高压性能,经过多次严格测试验证后才能应用于井下,必须对影响作业质量高低的井下电机的设计、驱动和控制元件严格要求。

③电源可靠性低 当前为井下智能工具提供电源的方法主要有高性能电池、地面直驱电缆和井下涡轮发电机三种。现有技术多以存储电池驱动为主,功率较低,总工作时长有限,且温度限制在180℃。由于深层钻井的特殊性和复杂性,密封是难点,蓄电池的容量和寿命会随着腔内温度的升高而迅速衰减,因此,电池寿命和更高的井下温度限制了它的使用。近年来,在高压和高温环境下为智能井下工具提供动力的最实用且最有前途的解决方案是涡轮发电机,它通过涡轮将钻井液的能量转换成电能,使电能稳定输出,在高温高压环境下更加可靠,非常适用于深井作业。通过地面电缆直驱给井下供电有很多优点,但是技术难度比较高,井下电缆容易腐蚀和损坏,施工人员操作风险也比较高。

④ 研发成本高 由于永磁电机的绕组加工装配工艺复杂,安装在转子上的永磁体用量大,电机工作在极端环境下的深地层或复杂地层,必须使用高居里温度和磁性能优异的永磁材料,且对电机系统的环境适应性要求较高,因此永磁电机较传统的有刷电机,价格贵了近10 倍,限制了广泛使用。以前永磁同步电机主要应用在航空航天、军事、电动汽车、精密仪器等追求高性能的尖端领域,忽略了价格或价格不是主要的考虑因素;现在伴随着全世界能源危机、环境破坏等问题,永磁同步电机因其卓越的性能必然成为未来电机的发展趋势,越来越多的学者从事永磁同步电机的研发工作,逐渐开始向工农业生产、日常生活等民用领域发展。

4 发展趋势

近年来,国内外学者对永磁力矩电机的直驱技术备受关注,这一技术已经成功应用于风力发电和电动汽车的轮毂电机等领域。通过对永磁力矩电机在油气钻采井下工具中的应用分析总结,永磁力矩电机在智能滑套、封隔器、配水器的应用主要考虑电机的传动效率和输出转矩;在井下防喷器的应用主要考虑电机的输出转速和响应速度。对于井下电机,人们对低速大扭矩永磁直驱电机的相关研究较少,主要原因是力矩电机在低速时的转矩脉动比较大,体积较大,安装和维护受限,对产品规格和性能指标都要求较高,严重制约了其在石油、煤矿等强鲁棒性领域的推广应用。针对永磁力矩电机在井下工具驱动中的瓶颈与不可替代的优势,本文对其在井下智能工具领域的发展趋势进行归纳。

a.增加永磁电机单位长度输出力矩。可从以下方面开展研究:①研发高温超导材料以增加励磁场磁性;② 发现或研发新型强磁材料以增加转子永磁体磁性;③优化铁心材料;④ 采用油气井内耐流体介质冲泡的电机新结构设计;⑤ 优化励磁控制方案设计。

b.永磁电机耐高温设计。永磁电机的高温可靠性主要受永磁体材料和控制元器件影响。发现或研发新型耐高温永磁材料以降低永磁体热退磁氧化;研发新型耐高温电机驱动控制元器件。

c.电源优化设计。现有井下工具用永磁电机多以存储电池或线缆直驱为主,未来井下电源可从以下三方面着手:①研发耐高温、长寿命、高能量密度的存储电池;② 设计便于直驱的耐腐蚀、耐高温、快速插接的直驱电缆和湿接头;③探索耐腐蚀、耐高温、长寿命、高可靠性的井下发电技术。

d.降低成本。发现或研发优质廉价的高温超导材料、新型永磁材料和控制元器件,以降低永磁电机综合成本。

e.朝着智能化、微型化、精密型方向发展。井下电机要向结构简化、重量减轻、尺寸减小的方向加以改进,才能满足井下工况需求,寻求到更广阔的市场。