提升翻转机设计

张向红 韩忠义

(河北省智能装备数字化设计及过程仿真重点实验室 唐山学院,河北 唐山 063000)

1 概述

在当今发展的社会,工业中机械自动化代替人工操作已是大势所趋,而许多工厂的加料工作依旧采用人工搬运的方式,效率低下。现如今许多原料自身性质对工人也极具危险性,在人工搬运过程中难免会出现事故,所以需要设计一种自动加料的机构来代替人工操作,以提高生产效率和安全可靠性。

工业的实际生产当中,通常将原料存放在桶里,以桶为单位进行搬运和运输是工业中常见的方式,而大多数料桶的形状近似为圆柱体,因此,针对圆桶设计的自动加料机构具有一定的适用性,能够普遍应用在以圆桶为容器的很多场合,比如土木、冶金、化工等诸多行业。

提升翻转机的设计可以很容易地实现桶料搬运处理,连续自动加料操作,高效率和高安全性。在现代工业生产中,安全性和生产效率必须一直放在首位,这也是企业的生存和竞争的重要因素。

2 提升翻转机方案设计

2.1 工作情况分析

提升翻转机的工作要求是:(1)提升机构将装有物料的料桶搬运至指定高度。(2)翻转机构将料桶翻转至一定角度,使物料全部倒入指定位置。原始数据为料桶直径D=600mm,高H=900mm,原料质量120kg,桶质量20kg。根据实际条件分析,机构需对料桶进行提升和下降工作,所以提升翻转机承受的最小负载为:原料质量20kg+料桶质量20kg=140kg。

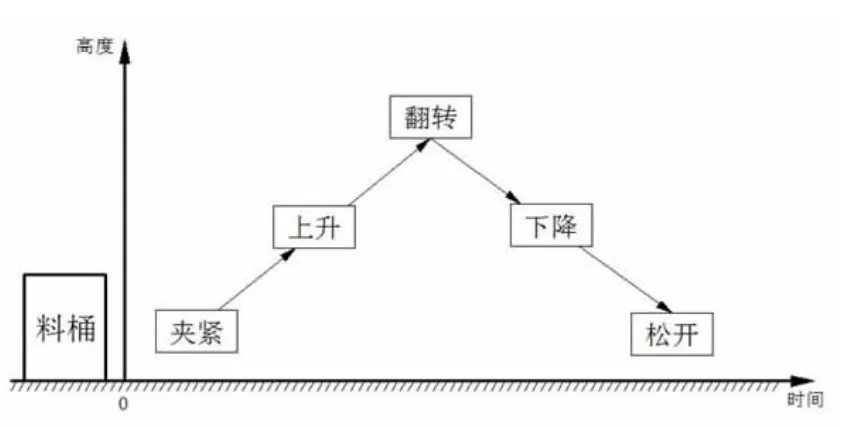

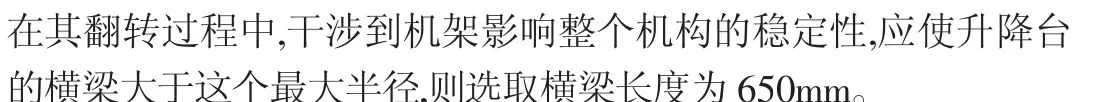

根据以上分析得知,提升翻转机要完成如下运动过程:(1)夹紧运动,完成机构对料桶夹紧和放松的工作,确保提升翻转工作中的稳定运行。(2)升降运动,抓住料桶后,使其提升或下降到指定位置。(3)翻转运动,将料桶提升到指定高度后,需要使其翻转一定的角度,实现加料工作,如图1 所示。

图1 运动时序示意图

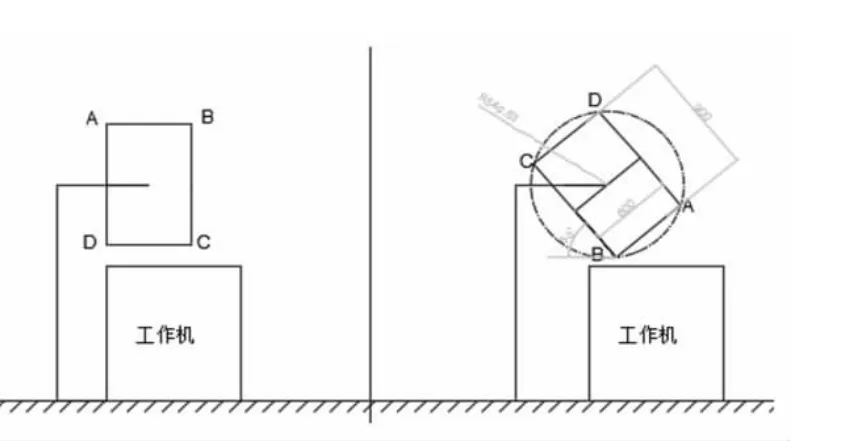

图2 料桶翻转前后示意图

2.2 总体方案设计

2.2.1 夹紧机构方案设计。本设计采用液压传动机械手实现夹紧。液压机械手以液体为主要动力源,用液压部件来驱动机械手动作,其结构连接紧密、动作灵活矫捷、运动可靠平稳、抓取力大,因此,可以满足对料筒的夹紧要求。

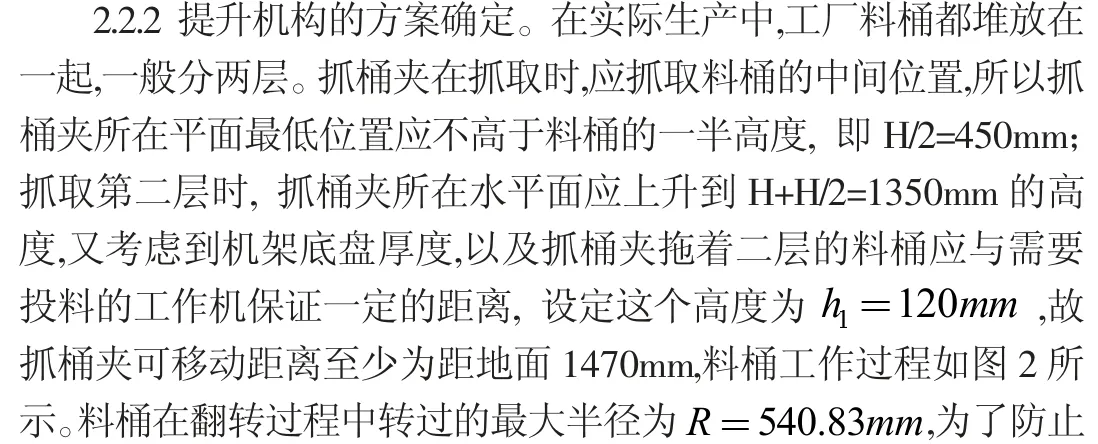

工业生产中,提升机构一般常用的有机械式的和机械液压相结合两种。机械式提升机构的提升形式多为提拉式,而液压驱动提升机构的提升形式为推举式。考虑到驱动功率相同时,液压式提升机构比机械式提升机构的结构简单,体积也更小,且更耐冲击。故根据工作要求和实际情况,本设计提升机构采用液压式提升机构。

2.2.3 翻转机构的方案确定。翻转机构的用途是将零件沿着某个轴做翻转运动,使工件变更有利方位,以便更好地实现工作任务。目前翻转机构的种类有很多,例如,链式翻转机构、环式翻转机构、推举式翻转机构等。

本设计中提升翻转机选择用了推举式翻转机构,并在此基础上进行了改进,采用两个液压缸分置两边的结构。将料桶翻转的角度设为500,保证料桶在翻转过程中,物料可以全部被倾倒出,满足了翻转机构的设计要求,如图3 所示。综上所述,液压传动与控制是现代机械工程的基本技术。在提升翻转机设计中,夹紧机构、提升机构和翻转机构均采用液压驱动的方式, 旨在自动加料过程中更加平稳、高效、安全。

图3 推举式翻转机构

3 提升翻转机结构设计

3.1 夹紧机构的设计

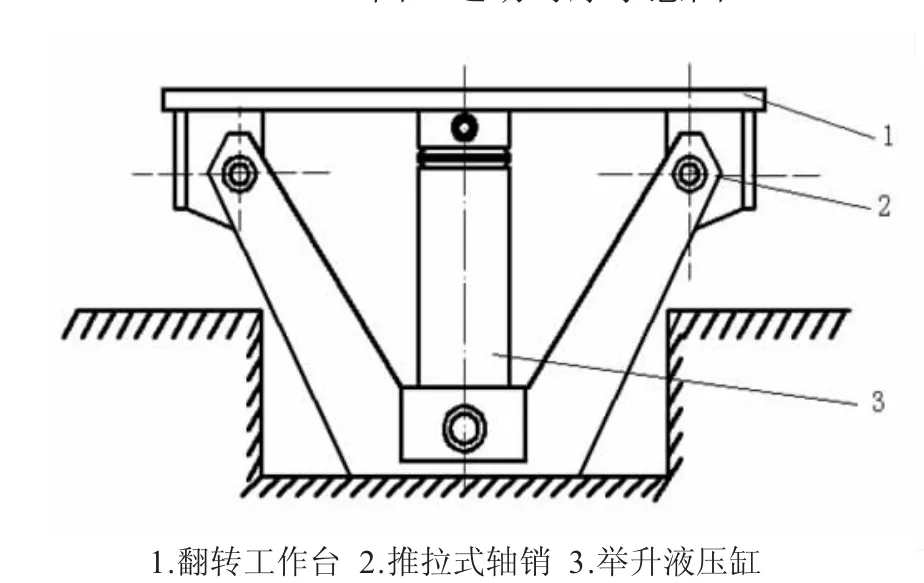

提升翻转机的夹紧机构即抓桶夹,用来抓取和搬运料桶。在料桶提升和翻转过程中,抓桶夹的夹持必须牢靠才能保证整个机构的稳定性。这就需要抓桶夹与料桶轮廓充分贴合,确保工作过程中可以提供足够大的摩擦力,而料桶形状近似为圆柱体,所以抓桶夹的形状需要类似,设计为圆弧状保证夹持时的充分接触,提高工作过程中的安全系数,防止在提升和翻转过程中意外滑落。考虑到抓桶夹需要实现上升翻转过程的夹紧工作和加料之后归位的放松工作,需要设计成张合的形式。考虑到抓桶夹相对整体结构的位置,如果将液压缸安装在抓桶夹中间位置可能会与加料过程中的运动和机架产生干涉。因此选择将液压缸安装在两侧,通过转动销钉连接抓桶夹。综上所述,根据结构和工作要求,选取稳定性更好的中转式抓桶夹。中转式抓桶夹直接由一个固定位置的转动轴连接抓桶夹两边,通过液压缸驱动使得中间转轴旋转实现张合,完成对料桶的夹紧放松工作。其优点是稳定性好,在受液压力驱动时抓桶夹形状不会发生改变,结构更加稳定可靠。抓取时,在抓桶夹的内边装上石棉基材料,通过增大摩擦来加大抓紧力,保证夹紧牢固可靠。按工作需要,抓桶夹的张合程度与液压缸活塞杆的行程密切相关。料桶的直径为600mm,为了使料桶可以轻松抓取,抓桶夹开口横向距离应≥600mm。夹紧之后为确保抓桶夹与料桶充分接触,夹子的最终张合应为直径为600mm 的圆,如图4 所示。

图4 抓桶夹

3.2 提升机构的设计

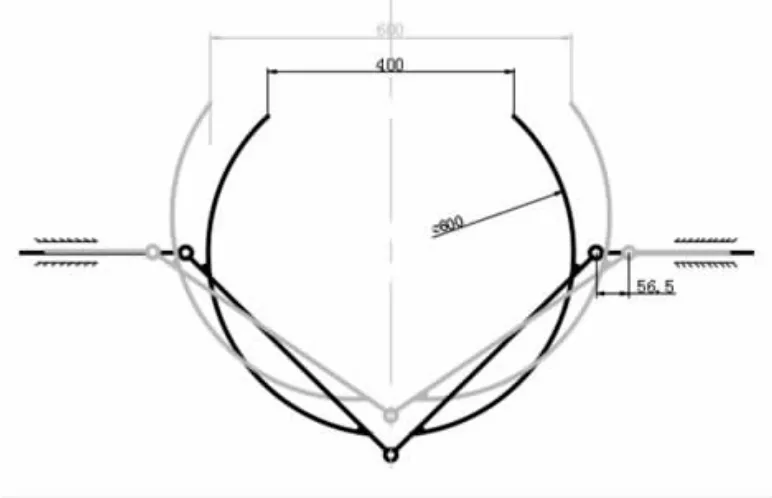

提升机构采用液压驱动的方式, 提升机构的主体部分是链条、滑轮和升降台。工作时,液压缸输出动力,驱动滑轮链条拉着升降台上升和下降。驱动抓桶夹的液压缸及运动机构均固定在升降台上,抓桶夹的升降高度可作为升降台升降的高度,结合工作要求将其范围定为450mm-1500mm,即升降台上升的最高距离为1050mm。机构中的滑轮相当于动滑轮,根据其升降规律,滑轮的升降距离应为升降台升降距离的一半,即滑轮上升的最高距离为1050/2=525mm,故升降液压缸活塞杆的行程应>525mm。

当升降台位于最高位置,距地面1500mm 时,滑轮位置应高于升降台位置,所以其最高位置距地面1600mm。当升降台位置最低时,距地面450mm 时,升降台下降了1050mm,相应的滑轮应下降525mm, 此时滑轮距地面应为1075mm, 即为滑轮距地面的最低位置。而滑轮位置必须高于链条的固定位置, 所以固定端距地面900mm。如图5 所示为整个升降系统的简图。

图5 升降系统简图

3.3 翻转机构的设计

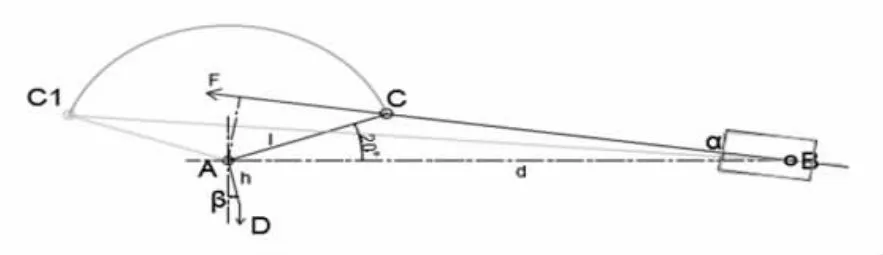

翻转机构选取液压驱动的方式, 图6 为翻转机构的机构简图,A为抓桶夹一侧的旋转轴,AC 为连杆,B 为液压缸,BC 为可伸缩的活塞杆。要使料桶内物料全部倒出, 应将料桶的可向下倾斜角设为500,所以,翻转机构应该使料桶实现逆时针翻转角度为1400。为了使翻转机构的运动具有对称性,将1400等分为与法线方向各夹700,即连杆AC 初始位置与水平面夹角为200, 末位置与水平面夹角为逆时针方向1600。图6 中展示了翻转运动中的两个极限位置,即ABC为初始位置,ABC1为末位置,弧CC1为整个翻转运动中连杆的轨迹。F 是料桶翻转过程中,液压缸给连杆的驱动力。

图6 翻转机构的机构简图

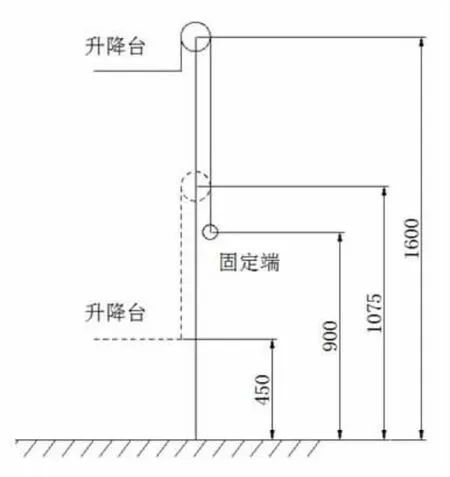

3.4 机架的设计

机架是整个提升翻转机的骨架,需要承受包括升降台及其上面所有结构的重力和物料料桶的重力,所以如果机架的刚度和抗弯强度不够,就会产生很大的弯曲变形。因此,材料的选取十分重要,根据实际要求本设计选取Q235 钢。机架结构如图7 所示。

图7 机架

结束语

提升翻转机的设计了实现工厂的自动加料, 适用于工业卷料、搬运、模具、桶料等行业。它主要由三部分构成,分别是夹紧机构、提升机构和翻转机构。本文确定机构的运动形式和承载要求。夹紧、提升和翻转机构分别由两个液压缸驱动,从而确保整个机构的稳定性和可靠性,可以实现对指定设备完成自动加料工作,提高了工作效率,能够更加安全、可靠、高效的代替人工操作。