带状旋耕式小麦免耕播种机耕作部件作业机理研究*

杨艳山,丁启朔,贺亭峰,孙翠华,王锋

(1. 苏州农业职业技术学院,江苏苏州,215000; 2. 南京农业大学工学院/江苏省智能化农业装备重点实验室,南京市,210031; 3. 山西农业大学山西有机旱地农业研究院,太原市,030031)

0 引言

随着保护性耕作技术在稻麦轮作系统中的不断推广与应用,稻茬田免耕播种技术越来越受到重视[1-4]。与北方相比,南方稻麦轮作地区田块小而零散不规则,多以家庭为基础的小规模农业生产为主,大型免耕播种机械不能达到很好的作业效果[5]。为适应稻麦轮作区域的地理和土壤条件,践行保护性耕作理念,带状旋耕式免耕播种机得到了广泛的推广与应用[6-8]。

带状旋耕式免耕播种机耕作部件创造的种沟内应具有足够多的松碎湿润土壤,以满足种子与土壤充分接触以及萌发生长对水分的需要[9]。提高耕后土壤破碎体的回填效果是保证带状旋耕式播种机耕作质量的关键。研究表明旋耕刀形状、刀轴转速、田间土壤物理状态等因素是影响带状旋耕耕作土壤破碎和回填的关键因素[10-13]。然而,耕作过程中刀具与土壤的相互作用过程非常复杂,以往的田间或室内试验研究方法仅能根据耕作前后的相关数据和现象推测刀具与土壤的相互作用机理,难以明确刀具与土壤间的真实作用关系[14]。近年来,随着计算机科学与仿真软件的不断发展和应用[15-17],离散元仿真软件在农业领域的应用为明确耕作机具的作业机理提供了切实有效的研究方法[14, 18-19]。Tanaka等[20]对土壤圆锥贯入过程进行了离散仿真和室内试验研究,结果表明试验与仿真结果一致,离散元仿真模型能够模拟实际土壤的不连续行为。Zhang Rui等[21]对推土刀工作过程进行了离散元仿真分析,发现仿真土壤颗粒的破碎过程与真实土壤破碎时的表现一致。丁启朔等[22]对水稻土条件下深松铲的作业过程进行了仿真与试验研究,结果表明离散元仿真软件的应用能够从微观角度揭示不同工况下深松铲与土壤间的相互作用机理。方会敏[14, 23]等对旋耕过程中秸秆和土壤的位移情况进行了离散元仿真分析,结果表明离散元仿真分析有助于从微观层面分析刀具—土壤—秸秆的相对运动关系,为机具的优化提供理论依据。鉴于带状旋耕过程中刀具与土壤相互作用的复杂性和土壤回填效果对耕作机具评价的重要性,本文旨在利用离散元数值模拟方法探究旋耕刀—土壤相互作用机理,结合田间试验结果找出影响土壤回填效果的关键因素,为带状旋耕式免耕播种机耕作机具的优化提供理论支持。

1 田间试验

1.1 试验田基本情况

试验田位于南京市六合区八百桥镇,该地区为典型的稻麦轮作区域,土壤中砂粒、壤粒、黏粒含量分别为24.1%、40.4%、35.6%。土壤物理参数如表1所示。

表1 试验区土壤物理参数Tab. 1 Soil physical parameters of the test area

1.2 田间试验方法

本文采用南京农业大学丁启朔课题组研发的田间原位综合耕作试验台[24]对典型的且已广泛应用的IT225型旋耕刀[1]、直刃旋耕刀[11]、凿型旋耕刀(图1、图2)进行4种刀轴转速(180,280,380,510 r/min)共16个小区的田间原位旋耕耕作试验,每个小区长8 m,宽4 m,试验进行3次重复处理。

(a) IT225型旋耕刀

图2 旋耕刀具的排列组合

根据保护性耕作尽量减少土壤扰动且能保证小麦播种需要的原则[25],刀具数量和旋转方向采用Lee等[10]推荐的4把旋耕刀和正旋切削的方式,旋耕刀的前进速度为0.5 m/s,刀座中心距设定为60 mm,作业深度设定为50 mm[26]。

1.3 田间试验评价指标

本文采用回填率作为评价耕作质量的指标,回填率是指耕作完成后种沟内土壤破碎体干重与被扰动土壤总干重的比值[11],种沟内含有的土壤破碎体越多,回填效果越好,种—土接触越充分,对种子萌发、根系生长越有利。试验中采用灌沙法对不同刀具和转速产生的回填效果进行测量[27],回填率的计算公式如式(1)所示。

(1)

式中:F——回填率,%;

W——种沟内土体破碎体的干重,kg;

V——测试区域种沟的体积,m3;

ρ——土壤的容重,kg/m3。

2 仿真研究

2.1 仿真模型的建立

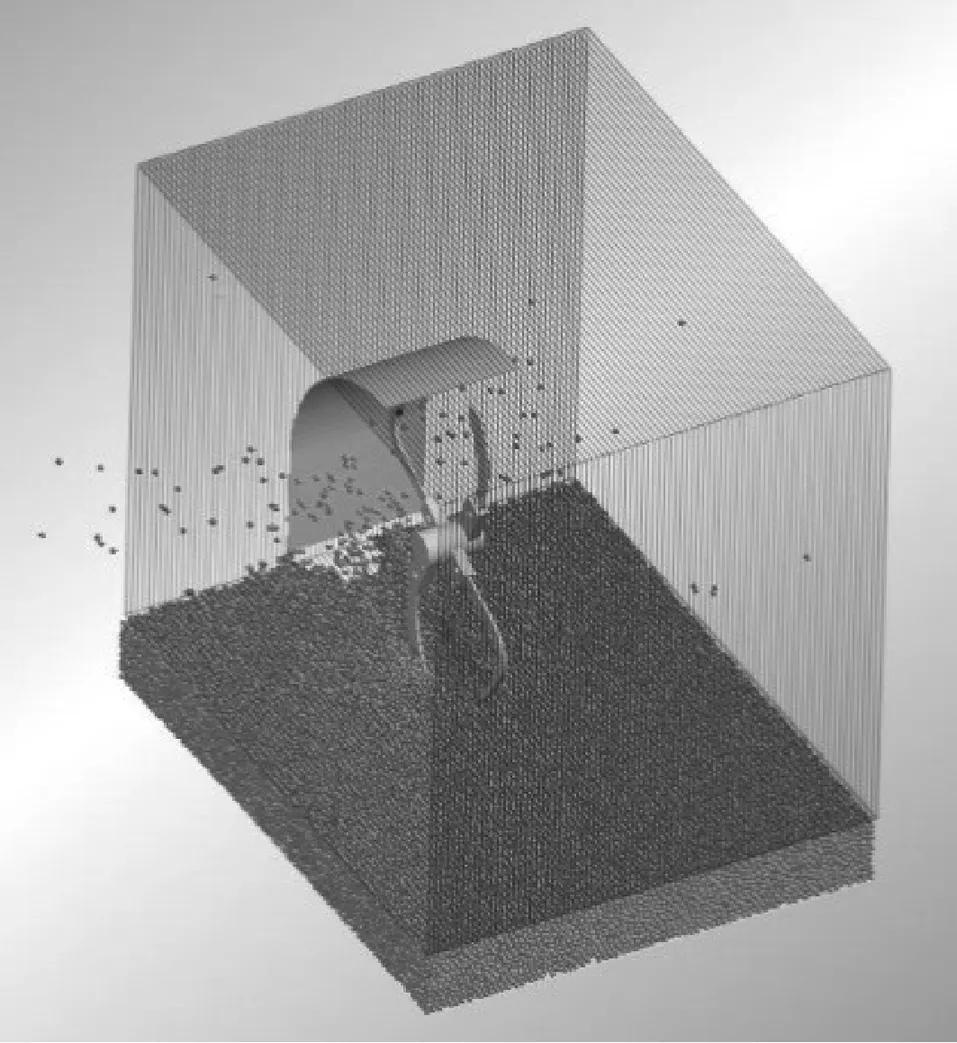

根据水稻土壤含水率高、粘结性大的特点,本文选择Hertz-Mindlin with Bonding接触模型对水稻土壤进行模拟建模。在离散元仿真中土槽的尺寸对边界效应和时效影响显著,土槽越大土壤颗粒数越多,边界效应越小,试验结果越真实。考虑到计算机硬件的限制和运算效性的合理性,结合相关资料[14, 18, 28]确定的土壤模型参数如表2所示,离散元仿真中的旋耕刀形状、排列、旋转方向、前进速度和刀轴转速均按照田间试验标准设定。

表2 土壤模型参数Tab. 2 Properties of simulation model

2.2 仿真研究评价指标

本文采用侧抛率来定量分析旋耕刀在耕作过程中对土壤破碎体向种沟两侧的抛撒现象。如图3所示,在离散元软件中以种沟土壤表面的中心线为基准,向种沟两侧每隔10 mm进行分区处理,共80个区域。

图3 土壤模型的分区处理

计算各个区域内包含的土壤破碎体颗粒数量,以种沟外土壤破碎颗粒数与整个区域内土壤破碎颗粒总数的比值作为侧抛率。计算公式如式(2)所示。

(2)

式中:N1——被抛撒到种沟外的土壤颗粒数量;

N2——整个区域内土壤颗粒总量。

3 结果与讨论

3.1 旋耕刀—土壤相互作用过程分析

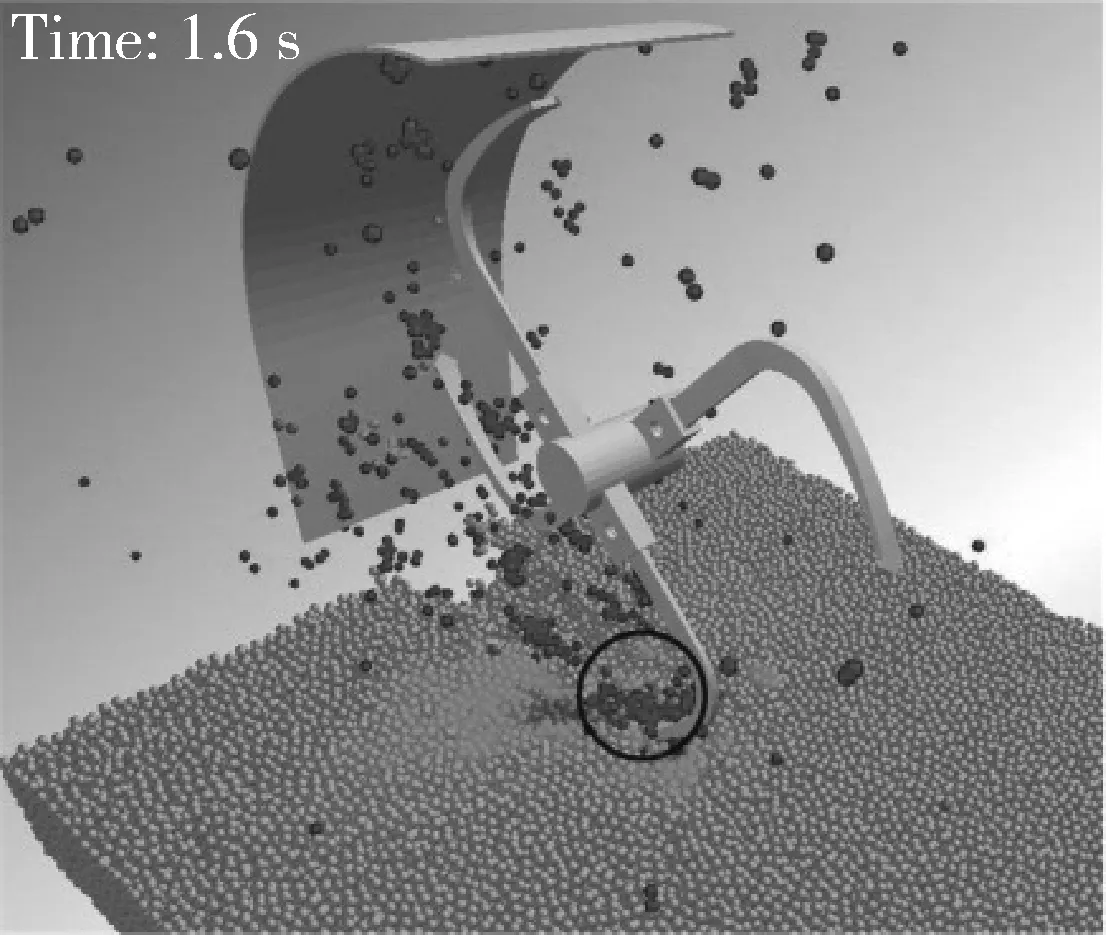

旋耕刀的耕作过程主要由未切土、刀具与土壤共同运动和抛土三个阶段组成,其中切土阶段和抛土阶段是形成土壤破碎体的关键阶段。从图4~图6中可以看出直刃旋耕刀由于不具备横切刃在耕作过程中抛土性能最差,在抛土阶段仅有少量的土壤破碎体被抛出。IT225型旋耕刀具有较宽的横切刃,抛土现象明显,土壤破碎体与挡土板撞击之后向种沟两侧发散的情况明显。凿型旋耕刀在耕作过程中将被切下的土壤向上勾或带起,因此产生的土壤破碎体一部分与挡土板碰撞向两侧发散,另一部在刀具的作用下向机具前进方向抛洒。

图4 直刃旋耕刀耕作过程示意图(280 r/min)

图5 IT225型旋耕刀耕作过程示意图(280 r/min)

图6 凿型旋耕刀耕作过程示意图(280 r/min)

带状旋耕的目的是创造良好的种沟条件,耕作过程中应尽量减少土壤破碎体向种沟两侧抛洒,以保证种沟内具有足够多的土壤破碎体,以满足种子与土壤充分接触的需要。

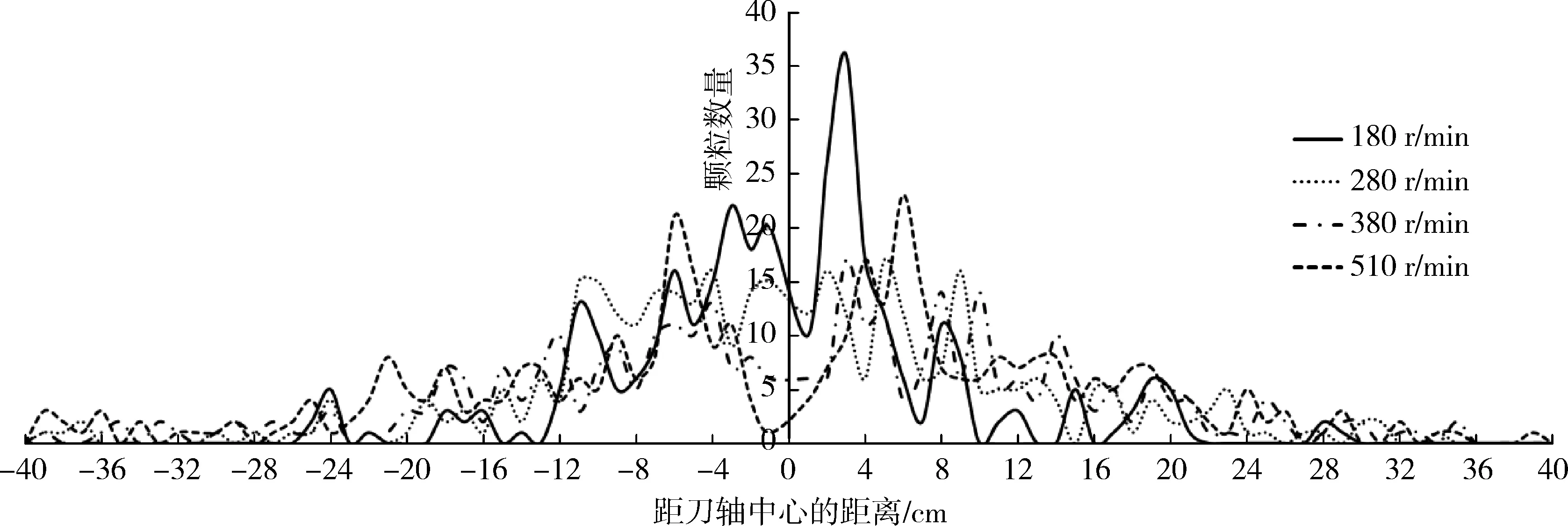

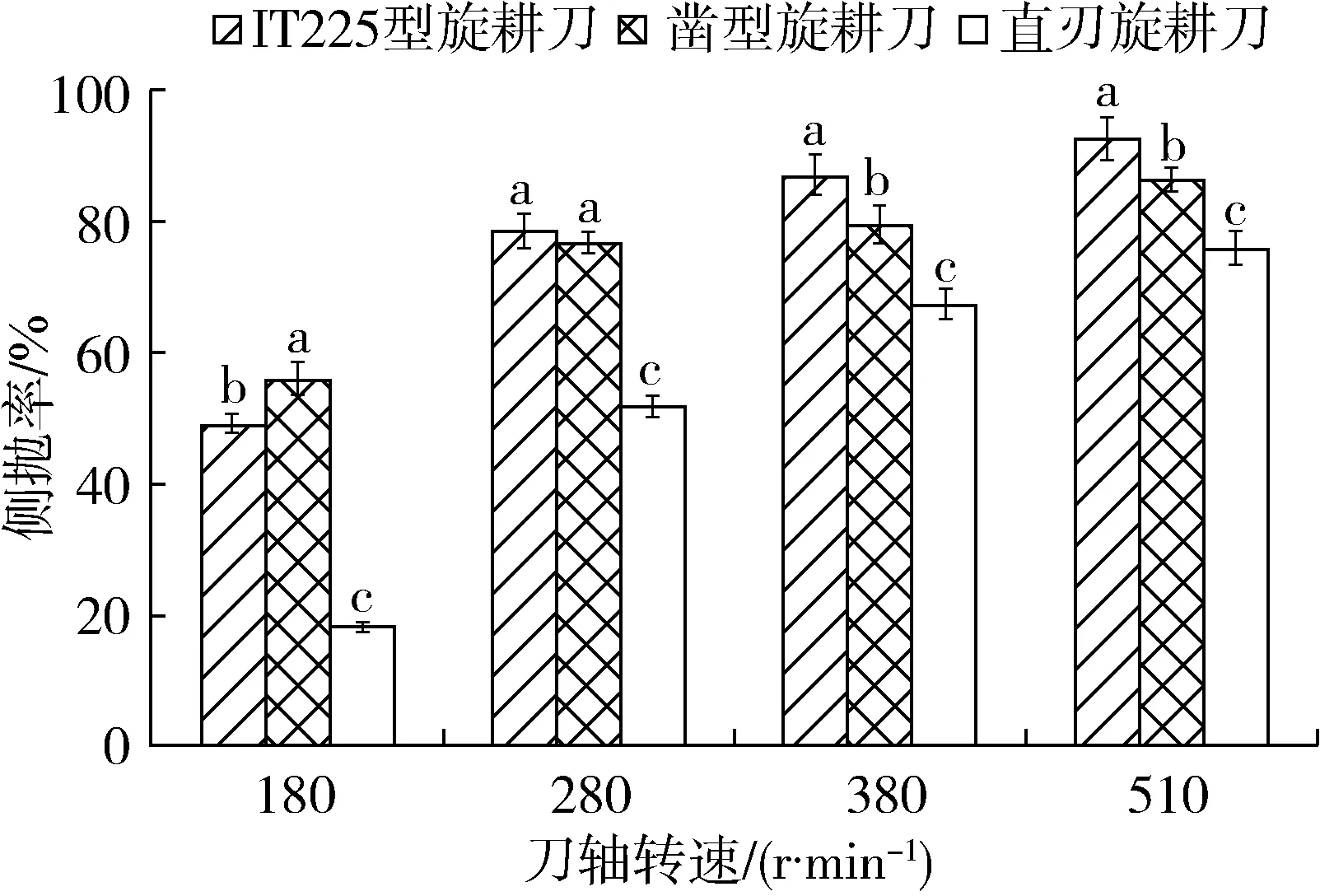

3.2 土壤侧抛现象

从图7~图10中可以看出,耕作过程中土壤破碎体的侧抛现象受刀轴转速影响显著,向种沟两侧抛撒的土壤破碎体数量随着刀轴转速的增加显著增多。这是因为,刀轴转速增加导致被抛出土壤破碎体的动能增加,土壤与挡土板碰撞的激烈程度增加导致了土壤颗粒的侧向运动程度增加,土壤颗粒的扩散范围随刀轴转速的增加而增大。凿型旋耕刀和IT225型旋耕刀产生的侧抛率明显高于直刃旋耕刀,在刀轴转速为510 r/min时凿型旋耕刀和IT225型旋耕刀的侧抛率高达85%和92%,而直刃旋耕刀的侧抛率只有70%。这是因为凿型旋耕刀和IT225型旋耕刀在耕作过程中抛出的土壤破碎体与挡土板碰撞后大部分向种沟两侧发散(图5和图6),直刃旋耕刀没有横切刃不具备抛土特性(图4),其耕作过程中形成的土壤破碎体扩散范围最小且主要集中在种沟区域,因此其产生的土壤颗粒侧抛率最低。

图7 旋耕过程中直刃旋耕刀的侧向抛土情况

图8 旋耕过程中IT225型旋耕刀的侧向抛土情况

图9 旋耕过程中凿型旋耕刀的侧向抛土情况

图10 刀具形状及刀轴转速对土壤侧抛率的影响

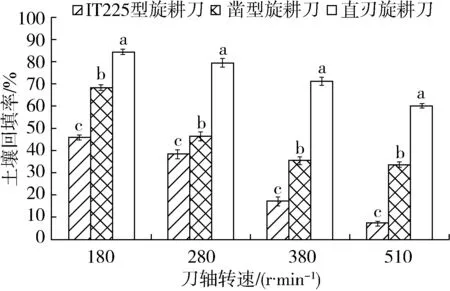

3.3 土壤回填率

耕作的目的是创造松碎湿润的土壤环境,种沟内应具有足够多的土壤破碎体,以满足种子萌发、作物根系生长以及空气水分的需要[9, 29]。因此,土壤破碎体的回填率是评价带状旋耕播种机耕作部件作业效果的关键指标。

从田间试验结果(图11)可以看出,不同耕作刀具创造的回填效果具有较大差异且回填率随着刀轴转速增加而减小,其中随着刀轴转速的增加IT225型旋耕刀产生的回填率下降尤为明显,在刀轴转速为510 r/min时产生的回填率不足10%。这是因为IT225型旋耕刀有较宽的横切刃,抛土现象明显(图5),土壤破碎体与挡土板撞击之后向种沟两侧发散的情况明显,且侧抛率随着刀轴转速升高而增加明显(图8和图10),在刀轴转速为510 r/min时产生的土壤侧抛率超过90%。凿型旋耕刀耕作过程中刀具首先插入土壤,然后勾带起土壤破碎体,在这一过程中大部分土壤破碎体向机具前进方向移动,少部分被侧向抛出(图6和图9),在刀轴转速为510 r/min仍能达到36%远高于IT225型旋耕刀的8%。

图11 刀具形状及转速对回填率的影响

直刃旋耕刀没有弯曲部分,不具备抛土特性(图4),并且在耕作过程中能够有效的阻止土壤破碎体的侧向移动[29],土壤侧抛范围集中在刀轴两侧10 cm以内,因此直刃旋耕刀在刀轴转速为510 r/min时产生的回填率仍高于50%,创造的种沟内土壤破碎体充足,能够满足播种过程中种—土充分接触的需要。鉴此,从土壤回填效果来看直刃旋耕刀更加适合作为带状旋耕播种机的耕作部件。

4 结论

耕作的目的是创造松碎湿润的土壤环境,耕后土壤破碎体的回填效果是评价带状旋耕播种机耕作部件作业效果的关键指标。本文利用离散元仿真和田间试验研究从微观和宏观层面对刀具—土壤相互作用机理进行了理论分析。

1) 旋耕刀耕作过程中抛土阶段是影响回填效果的关键因素,土壤颗粒的扩散范围随刀轴转速的增加而增大,IT225型和凿型旋耕刀耕作过程中土壤颗粒侧向运动趋势明显,在4种刀轴转速下侧抛率均大于50%。直刃旋耕刀的侧向抛土范围最小且侧抛率最低,在刀轴转速为510 r/min时土壤侧抛率只有70%,显著低于其他两种刀具。

2) 耕后土壤破碎体的回填效果是影响带状旋耕播种机耕作质量的关键因素,IT225型和凿型旋耕刀在较高刀轴转速时回填率下降明显,刀轴转速为510 r/min 时土壤回填率仅有8%和36%,远远低于直刃旋耕刀的60%。

3) 鉴于直刃旋耕刀耕作过程中具有土壤扰动范围小、土壤破碎体侧抛率低、回填效果好等优点,本文推荐直刃旋耕刀作为带状旋耕播种机的耕作部件。