GFRP材料损失缺陷的微波反射定量检测*

回沛林, 李 勇, 王若男, 方 阳, 陈振茂, 武永卓

(1.西安交通大学 航天航空学院 机械结构强度与振动国家重点实验室 陕西省无损检测与结构完整性评价工程技术研究中心,陕西 西安 710049; 2.无损检测技术福建省高校重点实验室 福建技术师范学院,福建 福清 350300;3.亿科检测认证有限公司,江苏 昆山 215331)

0 引 言

玻璃纤维增强复合材料(glass fiber reinforced polymer,GFRP),也称玻璃钢,是一种质轻、比强度高、耐腐蚀、电/热绝缘性能好、耐瞬时超高温性能好且易着色的复合材料,被广泛应用于航天、航空、能源、化工等重要工程领域的关键结构中。然而,在制备和服役过程中,GFRP易受到侧向冲击形成局部材料损失缺陷[1],该缺陷是造成GFRP结构失效的典型成因之一,严重影响GFRP结构完整性[2]。因此,GFRP局部材料损失缺陷的高效无损定量检测对保证结构服役安全、避免重大事故十分必要。目前,GFRP无损检测技术包括超声检测[3]、声发射检测、红外检测[4]、射线检测等[5]。但上述检测技术在GFRP局部材料损失的实际检测中存在一定的局限性,即超声检测需要耦合剂,检测速度较慢,结果易受工件表面状态的影响[6];声发射检测结果易受机电噪声干扰[7];由于GFRP导热性能较差,红外检测的精度较低[8];射线检测存在对检测人员身体造成辐射伤害的可能性,检测周期较长,检测设备较为庞大。

微波检测是利用微波在介电材料传播过程中,遇到材料非连续处时发生反射、透射和散射的特性而提出的一种新型无损检测技术。该技术具有检测频谱宽、穿透力强、灵敏度高、非接触,无需耦合剂等特点;同时兼有检测速度高、受环境影响小以及绿色环保等优势[9]。近年来,微波检测已经成为GFRP无损定量检测的重点研究方向之一,受到国内外学者的广泛关注[10]。胡金花等人集中研究了基于矩形开口波导的GFRP表面缺陷微波检测相关方法[11]。Sutthaweekkul R等人提出了利用主成分分析(PCA)法和合成孔径雷达层析技术的GFRP管道内部损伤成像方法[12]。Zhang H等人针对GFRP构件亚表面缺陷,开发了一种X波段矩形开口波导扫频微波无损检测探头[13]。Büyüköztürk O等人提出了一种利用机载喇叭天线在远场条件下进行雷达无损检测(NDT)的方法,实现了GFRP包裹混凝土柱的GFRP—混凝土界面脱粘和混凝土开裂等损伤的检测[14,15]。谭建国等人集中探究了CFRP冲击损伤的毫米波检测可视化定量评估手段[16]。然而,国内外针对复合材料微波检测的研究多采用矩形开口波导,尚未集中考虑利用喇叭天线在近场条件下具有的高增益等优势,基于喇叭天线的GFRP损伤微波检测的相关研究有待深入开展。

有鉴于此,本文通过一系列实验研究,集中探究基于Ka波段喇叭天线和反射测定法的GFRP材料损失缺陷微波检测可行性。搭建微波检测实验平台,研究损伤扫查成像手段,开发有效微波检测信号处理方法,以实现GFRP材料损失缺陷高精度可视化定量评估。

1 微波检测原理与实验平台

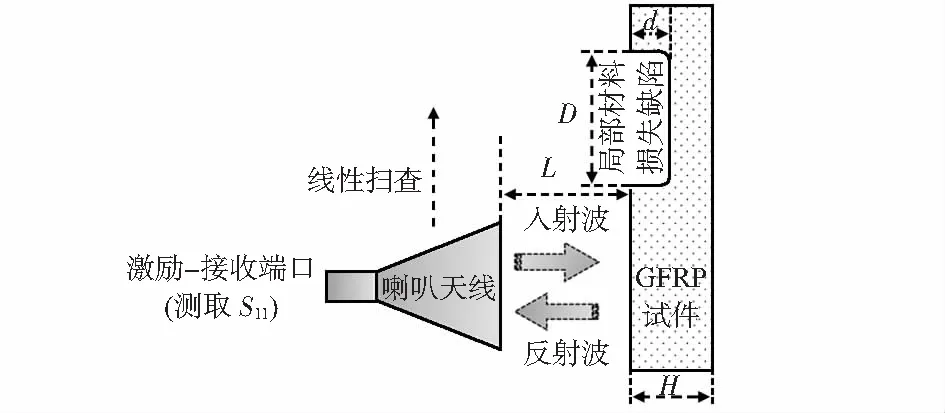

基于微波喇叭天线和反射测定法的GFRP局部材料损失缺陷微波检测原理示意图如图1所示。

图1 微波反射测定法原理

喇叭天线向空间定向发射平面电磁波,入射波辐射方向与天线孔径和GFRP表面垂直,经一定距离(天线提离L)传播后照射于GFRP表面。由于入射波传播域中存在空气—GFRP异质界面,该界面造成对入射波的反射,反射波经天线提离域后被喇叭天线接收。通过矢量网络分析仪对反射波和入射波能量进行测取,二者比值反射系数S11,其与GFRP表面状况及材料介电常数紧密相关。

若异质界面存在结构损伤所导致的表面不平整,一方面,界面处的电磁波会发生大量散射,使得喇叭天线所接收反射波的能量减弱;另一方面,在缺陷中心处,由于异质界面距天线孔径相对较远(即天线提离增大),喇叭天线接收到的反射波相位会发生滞后,同时缺陷中心处对应的反射波能量降低。两方面因素造成在喇叭天线扫掠缺陷区域过程中检测系统输出的微波检测信号(S11)出现变化,因此,通过拾取该变化并对其进行定量分析可实现对GFRP局部材料损失缺陷的检出及量化评估。

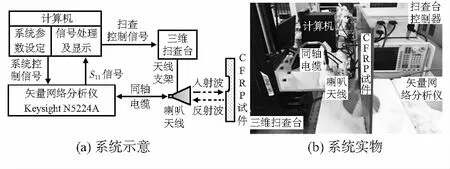

基于上述微波检测原理,本文所搭建GFRP局部材料损失缺陷微波无损定量检测实验系统如图2所示。该系统主要由矢量网络分析仪、喇叭天线(BJ320)、GFRP样件、三维扫描平台以及计算机组成。矢网通过同轴电缆连接喇叭天线,在Ka波段(27~40 GHz,扫频点数为1 201)内驱动喇叭天线向外辐射平面电磁波,同时测取喇叭天线接收的来自空气—GFRP表面处反射的回波,输出不同频率下的S11幅值和相位,信号由计算机进行存储、显示及处理。喇叭天线固定于三维扫描台,其提离固定为3 mm。在扫查过程中,计算机控制三维扫描台对喇叭天线X轴位置和Y轴位置进行程序化设定,实现对GFRP试件的二维扫掠。

图2 GFRP局部材料损失缺陷微波无损定量检测实验系统

2 微波扫频检测结果与讨论

本文首先针对GFRP局部材料损失缺陷微波扫频检测及成像可行性进行探究。为模拟局部材料损失缺陷,在GFRP试件表面加工了平底孔,其直径D=13 mm,深度d=3 mm。实验中,喇叭天线对该缺陷所在区域进行二维扫掠,其范围为40 mm×40 mm,步长为1 mm。当喇叭天线位于缺陷正上方以及无缺陷区域时所获微波检测信号如图3(a)所示。由图3(a)可见,有/无缺陷情况时,S11信号幅值存显著差异,且频率越高信号幅值差异越明显。因此,提取各天线位置处对应的S11幅值均值作为信号特征,建立S11幅值均值—喇叭天线位置扫查曲线。当喇叭天线位于缺陷中心以及无缺陷区域时所获扫查曲线如图3(b)所示。由图3(b)可以看出,有/无缺陷处所对应的S11幅值均值变化较大,可用于损伤定位,综合比较发现,相较无缺陷扫查曲线,缺陷扫查曲线的幅值降低,尤其体现在缺陷边缘处。上述对比分析表明了S11幅值均值作为信号特征在基于Ka波段喇叭天线的GFRP局部材料损失缺陷扫频微波检测的可行性。

图3 缺陷中心与无缺陷处的检测信号对比

为实现对局部材料损失缺陷进行高效微波成像,提升缺陷图像对比度,在获取缺陷区域多个扫查曲线的基础上,对S11幅值均值进行进一步处理,将整个扫查范围内的S11幅值均值进行归一化处理,利用MATLAB对归一化后的数据(即Sgy)进行成像处理,得到该缺陷的微波检测图像,如图4所示。由图4可见,GFRP局部材料损失缺陷可以通过微波反射测定法结合上述频域数据处理方法实现有效检出,且其成像结果与缺陷轮廓及尺寸具有显著关联性。

图4 基于S11平均幅值的GFRP材料损失缺陷(D=10 mm,d=3 mm)检测图像

3 信号处理与结果讨论

上述实验结果表明了基于喇叭天线和微波反射测定法的GFRP微波检测可对在扫查范围内的材料损失缺陷进行成像。为进一步探究不同尺寸的GFRP材料损失缺陷对微波成像结果的影响及其关联规律,在进一步实验中加工了4个不同尺寸材料损失缺陷的GFRP样件,其示意图及缺陷尺寸如图5所示。采用所搭建实验系统对试件进行扫查,其范围为90 mm×90 mm,步长为1 mm。

图5 模拟局部材料损失缺陷位置及参数示意

考虑试件存在不同尺寸的材料损失缺陷且在微波辐射情况下各缺陷对入射波的响应存在差异,结合射频及雷达技术[17]的光学深度(optical depth)思路,对所拾取的S11频域信号进行进一步倒频谱(cepstrum)处理,在具体信号处理中选择幅值倒频谱分析。结合实验获取的GFRP材料损失缺陷微波扫频S11结果,对其进行倒频谱分析,具体计算公式写为

(1)

式中Scep为倒频谱幅值,S11(f)为对应频率点为f的S11幅值。利用式(1)对喇叭天线位于各扫描点处所获取的S11信号幅值进行处理得到倒频谱。当喇叭天线位于GFRP材料损失缺陷正上方时,S11信号倒频谱曲线如图6(a)所示。在图6(a)中,横坐标为光学深度,其步长的计算公式写为

(2)

式中 Δd为光学深度步长;c为真空中光速;Δf为扫描所用频率带宽。

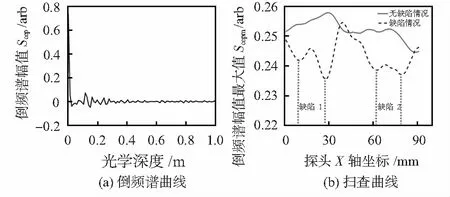

由图6(a)可见,回波能量主要集中在倒频谱曲线最大值处,故在随后的处理中提取各扫查点对应的倒频谱最大值(Scepm)作为特征用于缺陷的检出及可视化定量评估。在缺陷成像之前,选取特定两行扫查数据进行上述处理,对所得特征Scepm探头X位置扫查曲线进行对比,两行扫查路径分别为:1)经过不同尺寸的两个缺陷中心;2)经过无损伤区域,分析对比结果用于确定所提特征作为缺陷检出及成像核心参数的可行性。缺陷情况和无缺陷情况对应的Scepm探头X位置扫查曲线及其对比如图6(b)所示。

图6 倒频谱曲线以及扫查曲线图

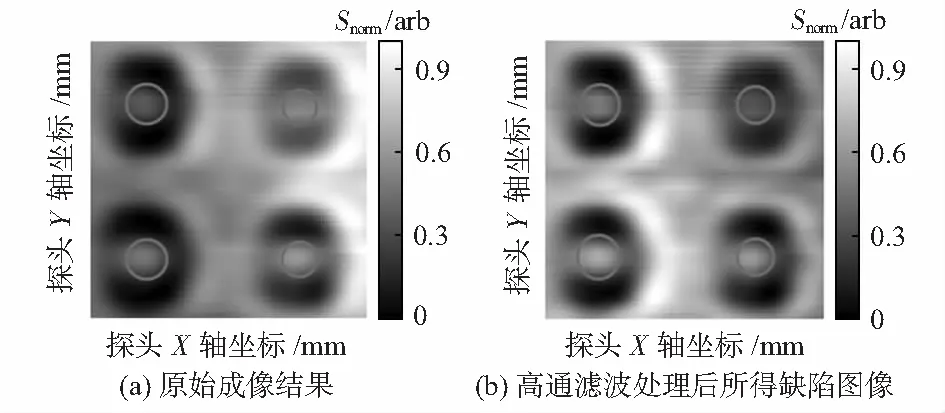

由图6(b)可见,与无缺陷情况相比,当喇叭天线扫略经过缺陷区域及缺陷边缘时,对应微波检测信号的倒频谱最大值降低,且在缺陷边缘处尤其明显,由此可见倒频谱最大值Scepm作为检测信号特征在损伤检出及定位中具备有效性。为提升图像信噪比,将扫查域内所得Scepm进行归一化处理,经上述处理所得GFRP局部材料损失缺陷微波检测成像结果如图7(a)所示。由图7(a)可见,基于微波反射测定法,结合上述倒频谱处理方法,采用喇叭天线可对不同尺寸的GFRP局部材料损失缺陷进行有效检出和成像,成像结果可直观反映GFRP材料损失缺陷的形状以及大小。对图7(a)所示缺陷图像进行进一步分析可得:缺陷深度越深,缺陷边缘对应的图像区域颜色越深,缺陷边缘得以更为清晰的呈现。

在获取缺陷图像的基础上,为更清晰且明确地对缺陷进行可视化定量评估,鉴于微波检测信号高频成分对缺陷的敏感度最高,利用数字滤波器对检测信号进行高通滤波预处理,处理后成像结果如图7(b)所示。由图7 (b)可以看出,对原始S11信号通过数字滤波器进行高通滤波处理后,微波检测图像对比度增强,缺陷轮廓显示更加明显,同时,相较前期相关研究[11],采用所提方法处理所得缺陷图像失真度小,表明采用高通滤波对微波检测信号进行预处理可有效提升损伤图像的清晰度及对比度,避免图像失真,有利于对缺陷的有效检出以及定量评估。

图7 基于微波反射测定法和倒频谱分析的GFRP模拟局部材料损失缺陷成像结果

研究结果表明,基于微波反射测定法结合上述数据处理技术,采用Ka波段喇叭天线可实现对GFRP局部材料损失缺陷的有效无损定量检测以及高精度成像。

4 结 论

本文研究了基于微波反射测定法和喇叭天线的GFRP材料损失缺陷定量检测可行性。结合所搭建的GFRP微波检测实验平台,首先对单个缺陷的微波扫频成像进行了探究,结果表明利用喇叭天线结合微波反射测定法可对GFRP局部材料损失缺陷进行无损定量检测。在此基础上,利用所提信号特征对各缺陷进行了微波成像。结果表明所搭建系统可对不同尺寸缺陷进行有效检出。所提成像方法所获得的缺陷图像具备高清晰边缘识别、失真小等优势。实验结果表明了采用Ka波段喇叭天线和所提相关信号处理、损伤成像等方法,可实现对GFRP局部材料损失缺陷的有效定量检测及成像。