板翅式换热器中新型微凸翅片结构设计及性能分析

彭 翔 李登洪 李吉泉 姜少飞

1.浙江工业大学机械工程学院,杭州,3100232.浙江大学流体动力与机电系统国家重点实验室,杭州,310027

0 引言

板翅式换热器具有比表面积大、质量小、温差小等优点,已在大型空分装备、航空航天、核工程等行业得到了广泛应用[1-2]。翅片是板翅式换热器中进行冷热流体热量交换的关键部件。伴随着板翅式换热器超大型化和低能耗化的发展趋势,挖掘翅片区域的换热潜能、提高换热效率成为了板翅式换热器发展的关键。

典型翅片结构包括平直翅片、波纹翅片、锯齿翅片等。翅片结构参数与出入口工况参数协调作用,共同影响板翅式换热器的热功率、压降、换热效率等综合性能指标。国内外通过计算流体力学(computational fluid dynamics,CFD)仿真分析[3-4]、风洞测试与粒子图像测速(particle image velocimetry,PIV)等实验手段[5]、理论模型计算[6]等方式,获取了翅片结构参数与换热性能间的耦合关联关系,并进行了翅片结构参数的优化设计。SAHA等[7]研究了换热器中局部流动与换热强化之间的关系,利用场协同原理确定了换热器内部局部传热增强机理。王威[8]通过风洞测试研究了三角波纹翅片和双尺度锯齿翅片的流动与传热性能,研究发现,两种结构都能在保证压降增高幅度很小的情况下实现传热强化。

在常规翅片结构上进行结构参数优化,虽然能够改善翅片的换热性能,但受限于翅片结构本身的局限性,换热潜能难以完全挖掘,因此,需要对翅片结构进行改进,使其结构更有利于破坏流道内流体的热边界层,并增强流体的湍流性能。现有的改进方法主要分为以下两种。一种是将不同传统翅片的优势结合在一起形成组合翅片结构,如仿生导流增效翅片结构[9]、带凹坑和扰流柱的翅片结构[10]、拓扑优化确定的非常规翅片结构[11-12]等。IBRAHIM等[13]分析了穿孔形状对穿孔翅片传热性能的影响,研究发现,圆形穿孔的传热性能优于矩形穿孔和三角穿孔的传热性能。刘景成等[14]提出了一种仿生导流增效翅片结构,通过促使相邻流道内的流体相互流通来加强流道内的扰流,从而提高了换热器的换热性能。另一种是在流道内增设涡流发生辅助装置,使流道内产生涡流,让流体混合更均匀,如三角形涡发生器[15]、螺旋曲面涡旋发生器[16]、翼片式涡流发生器[17]等。WANG等[18]提出了一种波浪肋结构,提高了涡轮叶片中冷却流道的流动特性和传热性能。喻茹[19]通过在流道内增设V形导流结构,改善了锯齿错列翅片换热器的传热效率。

现有的组合翅片和涡流辅助装置都在一定程度上增大了翅片尺寸,从而导致流阻增大、压降升高,并且结构优化过程均较为复杂。此外,扰流柱、涡流发生装置等新增结构也使换热器成本显著增加。本文综合两种翅片结构改进方式的优点,在平直翅片基础上提出了一种新型微凸翅片结构,通过微凸体以较小的流阻增高幅度来改善翅片流层内部的横向流动,从而提高板翅式换热器的整体换热性能。

1 新型微凸翅片结构

1.1 微凸翅片结构模型构建

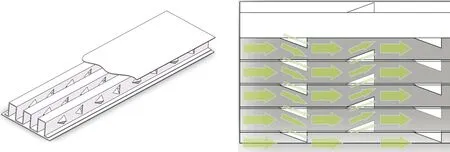

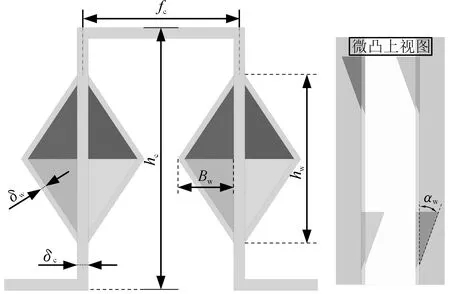

板翅式换热器常用的翅片形式是平直翅片,翅片内部流阻小,但翅片区域流道形式不变、缺乏横向流动,从而导致流动不均匀性高、换热效率低。借鉴组合翅片的换热优势和平直翅片的低阻特性,在平直翅片的壁面上开缝,冲压出犁型微凸,形成一种新型微凸翅片结构,如图1a所示,在尽量保持平直翅片的低阻流动特性的同时,依靠微凸体形成的局部横向流动来改善换热性能。翅片壁面上的微凸结构朝向两边流道呈交叉状周期分布,当流体流过微凸段时,一部分沿着微凸体的壁面流动,一部分穿过微凸孔与相邻流道的流体混合,如图1b所示,起到了流动边界层破坏及流体横向混合的效果,使换热器单流道内边缘区域和中心区域的温度差减小,横向方向上各流道间的温度分布也更加均匀。微凸翅片的主要结构参数如图2所示,包括翅片间距fc、翅片高度hc、翅片厚度δc、微凸高度hw、微凸开口长度Bw、微凸夹角αw、微凸厚度δw。

(a) 结构示意图 (b) 内部流动示意图图1 新型微凸翅片Fig.1 New micro convex fin

图2 微凸翅片主要结构参数Fig.2 Main structure parameters of micro convex fin

1.2 微凸翅片结构性能分析

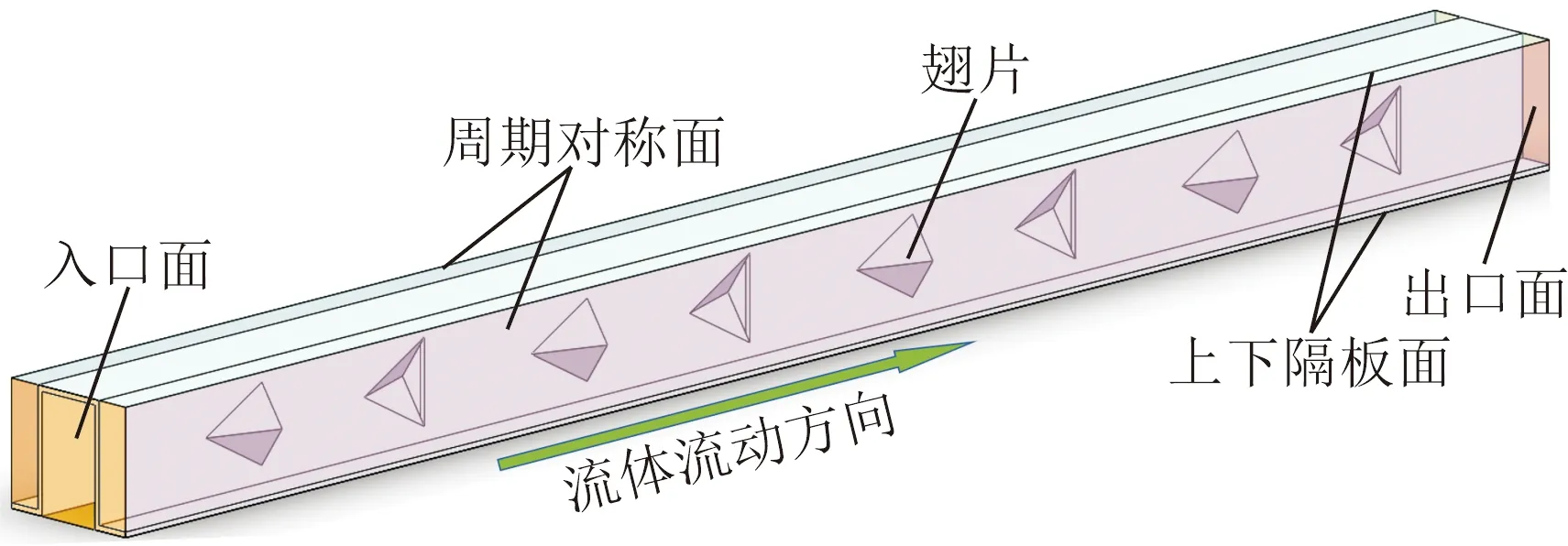

在FLUENT软件中对新型微凸翅片的换热性能进行仿真分析。首先建立图3所示的简化仿真模型,包括入口面、出口面、周期对称面、上下隔板面等6个边界面,翅片部分为固体计算域,边界面与翅片围成的空间为流体计算域。FLUENT仿真分析使用的计算模型、出入口条件、收敛条件如下。

图3 仿真模型Fig.3 Simulation model

(1)计算模型选用RNGk-ε湍流模型,采用分离变量法隐式求解,采用二阶迎风格式求解动量、能量以及湍流参量,压力与速度耦合选用SIMPLE算法。

(2)只进行单层翅片的流动仿真分析,翅片材料为铝,翅片中流体为理想不可压缩空气。

(3)壁面条件:上下隔板面设置为恒温300 K的壁面,翅片为耦合壁面,左右侧面设置为周期对称面。

(4)出入口条件:入口为14 m/s的速度入口,湍流耗散率为5.8%,水力直径为3.3 mm,温度为273 K;出口为压力出口、背压101 325 Pa。

(5)收敛条件:能量方程的残差绝对值达到10-4,其他方程组的残差绝对值达到10-3,进出口流体质量守恒,系统内能量守恒,且出口处流体压力达到稳定。

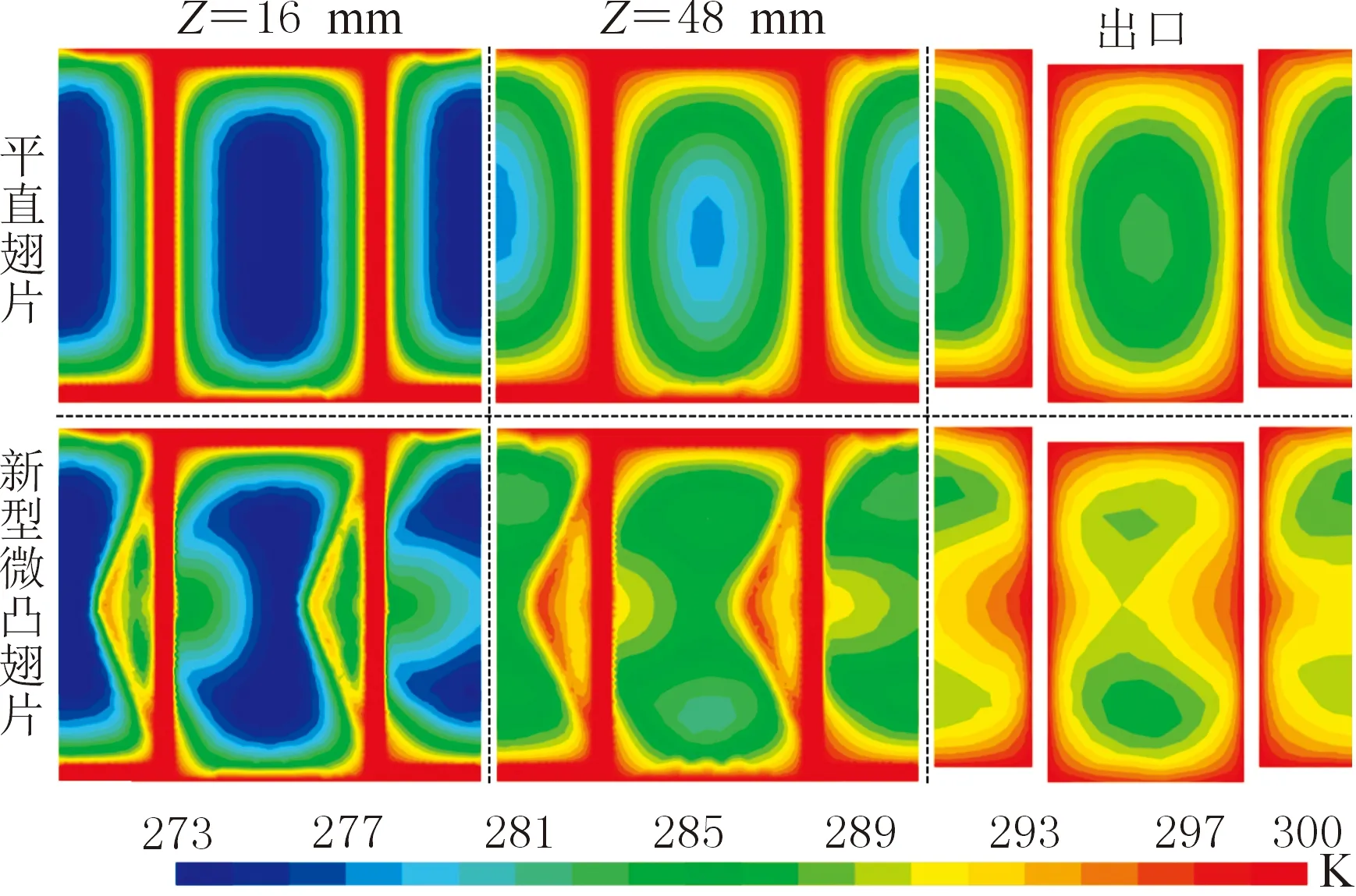

在FLUENT中进行仿真分析,得到了新型微凸翅片区域的温度分布及整体热功率,以及沿流体流动方向上不同截面位置处的温度分布。同时还进行了相同尺寸下平直翅片的换热性能仿真分析,距入口面距离为Z的不同截面处的温度对比如图4所示。从图4中可以看出,平直翅片流道内存在边界规则的热边界层,靠近翅片壁面处的温度显著高于流道中心温度,并且随着流体的流动,热边界层厚度不断增大。对于本文所提出的新型微凸翅片结构,微凸结构的扰流作用使得热边界层得到了破坏,且温度场分布也得到了有效的改善。由整体热功率的对比结果可知,微凸翅片的热功率为7.672 W,与平直翅片的热功率(6.477 W)相比,提高了18.45%。为提高微凸翅片的换热性能,需要进行单个微凸体结构参数、翅片上微凸体分布的优化设计,以获取最优的微凸翅片结构参数。

图4 平直翅片和微凸翅片在不同截面位置处的温度分布云图Fig.4 Temperature contours of straight fin and micro convex fin at different positions of cross-sections

2 翅片微凸体参数优化设计

为了与平直翅片进行性能对比,设置本文所提出的新型微凸翅片结构的参数(翅片间距fc、翅片高度hc、翅片厚度δc)与常用平直翅片尺寸一致,分别为fc=2.8 mm、hc=4.7 mm、δc=0.2 mm。取翅片区域沿流体流动方向的总长度为L=70 mm,进行微凸体结构参数hw、Bw、αw的优化设计。

考虑到轧制过程中翅片变薄这一特点,微凸高度hw不宜过高,但如果hw过低,所起到的扰流作用以及流道间的流通性都将下降,因此取微凸高度hw∈[0.8 mm,1.2 mm];为简化仿真模型,取微凸厚度δw为定值(即δw=0.1 mm)。当微凸高度δw确定后,微凸夹角αw的大小将决定单个微凸的长度,αw越小,单个微凸在流体流动方向上的长度则越大,这将导致流体流过微凸的时间延长,流动变化平缓,从而会削弱扰流效果,反之αw越大,微凸长度越小,虽然能在一定程度上强化扰动,但势必会造成压降的大幅增高,综合分析后,取微凸夹角αw∈[15°,35°]。微凸开口长度Bw受到翅片高度和微凸高度的制约,Bw不能大于4.3 mm,且考虑到后续网格划分时网格质量的问题,在开口两端需各留出0.3 mm的间隙,但微凸开口长度过小、微凸高度较大又与实际制造不相符合,所以取单层微凸开口长度Bw∈[2.5 mm,3.7 mm]。

结构参数hw、Bw、αw分别取最大值、最小值、中值三个水平,按照L9(33)正交表生成初步采样点,并随机添加另外9组采样点形成了采样方案,同时还添加了4组参考组采样点,与前面18组采样点中任意3组构成误差分析样本。根据各个采样点的结构参数值,在FLUENT中构建几何模型、划分网格、进行仿真计算,读取翅片部分的热功率R,以及读取入口和出口面的压力以求得压降值Δp,具体结果如表1所示。

表1 采样点处仿真分析结果

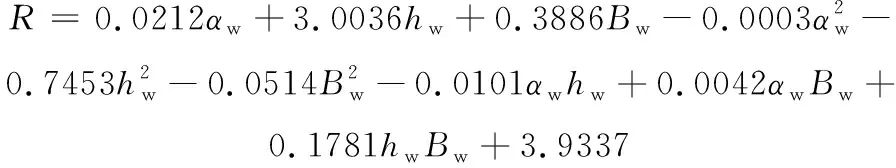

根据采样点仿真结果得到的热功率R和压降Δp数据,利用二阶响应面法建立了微凸结构参数与R、Δp的近似模型,其计算表达式分别如下:

(1)

Δp=-9.2873αw-359.1559hw-47.3048Bw+

8.3974αwhw+1.9107αwBw+117.6960hwBw-

(2)

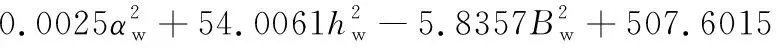

通过各试验点数据的交叉验证,可得到基于近似模型的预测值与真实值的相关系数分别为0.9938(热功率R)和0.9979(压降Δp)。基于构建的近似模型,以热功率R最高为优化目标、压降Δp不超过550 Pa为约束,并考虑加工制造限制(微凸角度αw取整数,微凸高度hw和微凸开口长度Bw保留小数点后一位小数),在Isight软件中采用序列二次规划法进行了微凸体结构参数的优化设计,得到的最优微凸体结构参数及其仿真结果如表2所示。

表2 最优微凸体结构参数值及仿真结果

3 含微凸体的新型翅片结构参数优化

3.1 排列间距

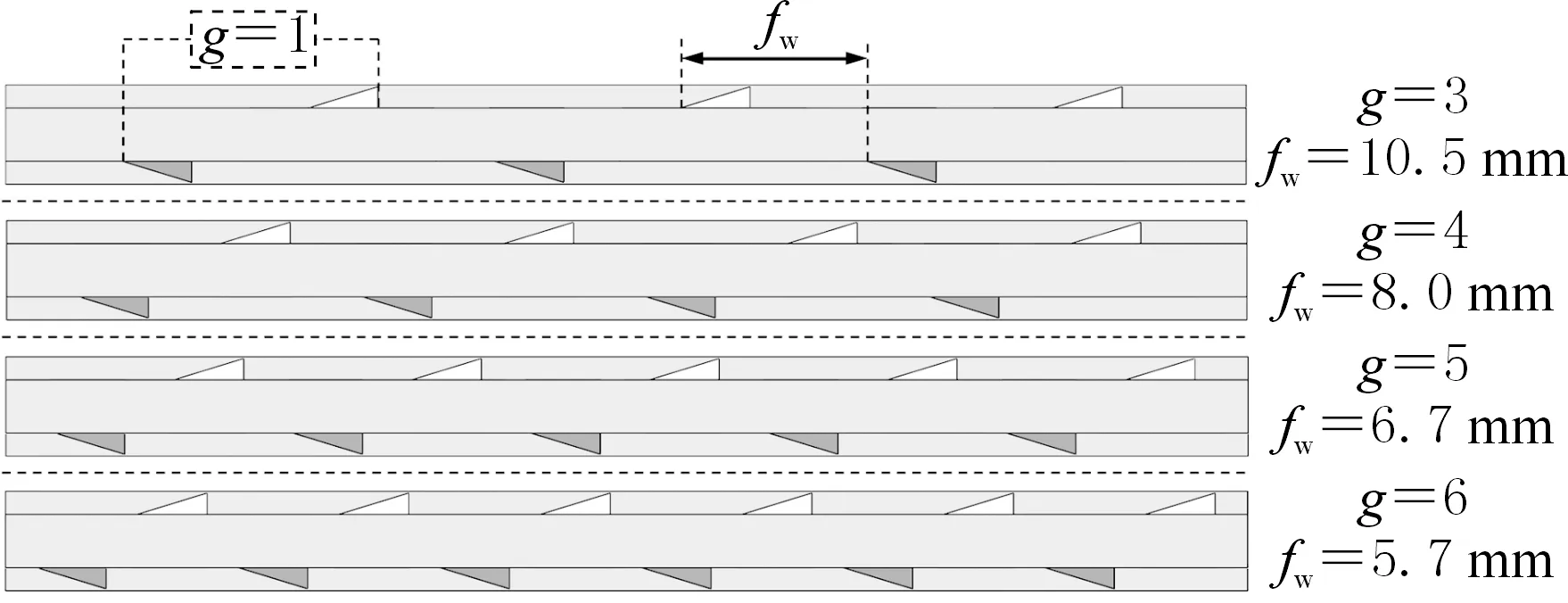

翅片上微凸分布的疏密程度直接影响翅片的传热效率。为保证相邻流道的流量相近,需使不同朝向开口的微凸数量相等。微凸排列间距通过微凸组数g确定,g=1表示分别向左和向右开口所组成的一组微凸。翅片区域总长度为70 mm,微凸组数g会受到翅片长度的限制,g过小时,微凸数量很少,翅片区域内部流体的横向流动少,起到的强化传热效果差;g过大时,会造成微凸之间的间距很小,且结构制造困难、压降损失也会很大。综上,取微凸组数g分别为3、4、5、6,对应的微凸间距fw依次为10.5 mm、8.0 mm、6.7 mm、5.7 mm。不同微凸组数下的微凸分布情况如图5所示。

图5 不同微凸组数下翅片的结构Fig.5 Fin structures under different number of micro convex

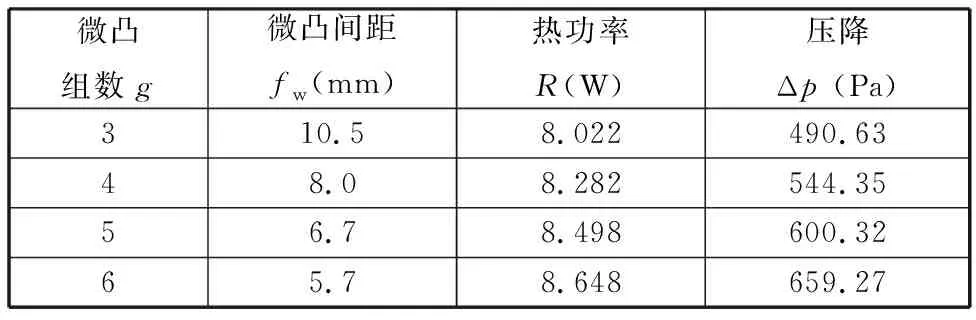

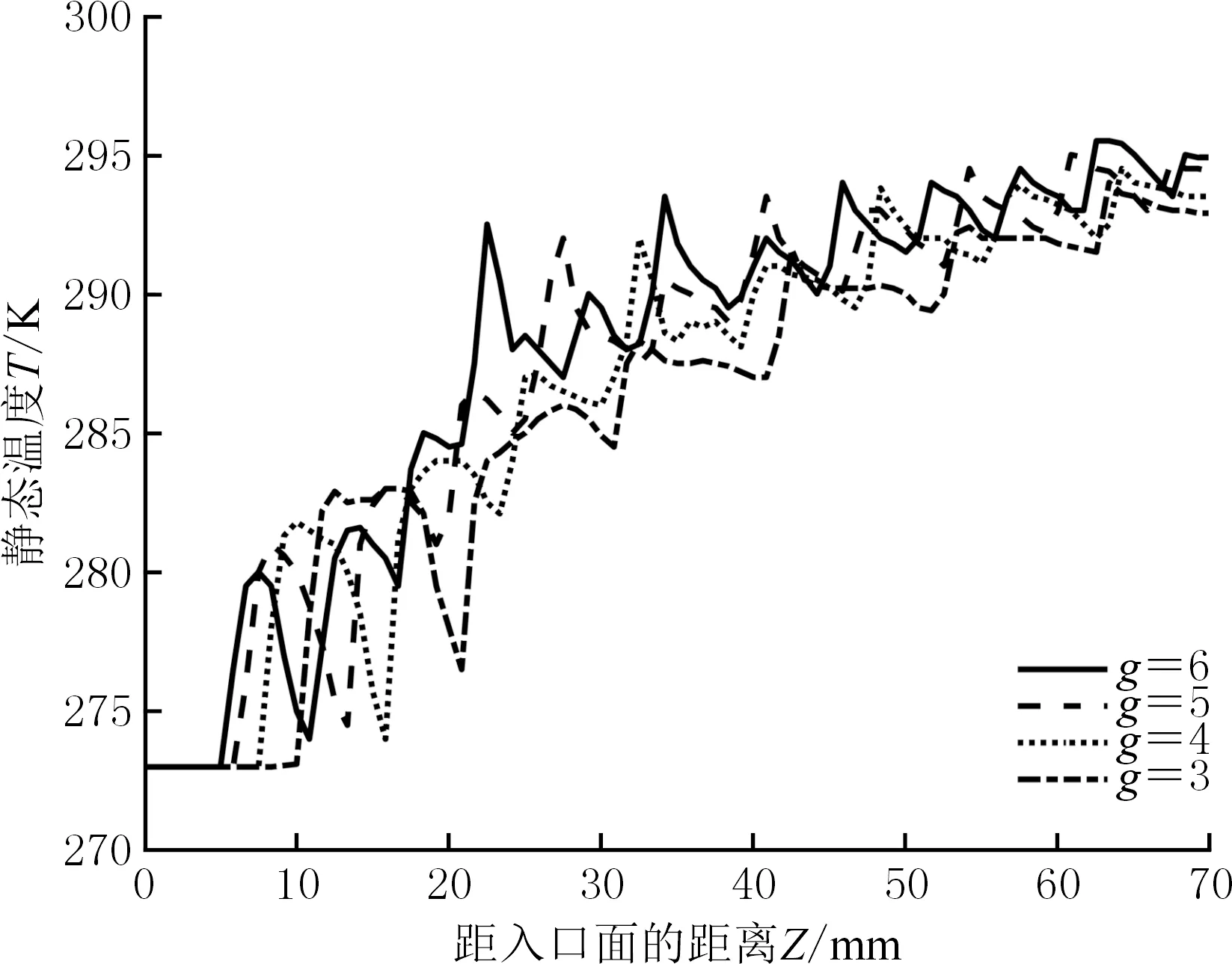

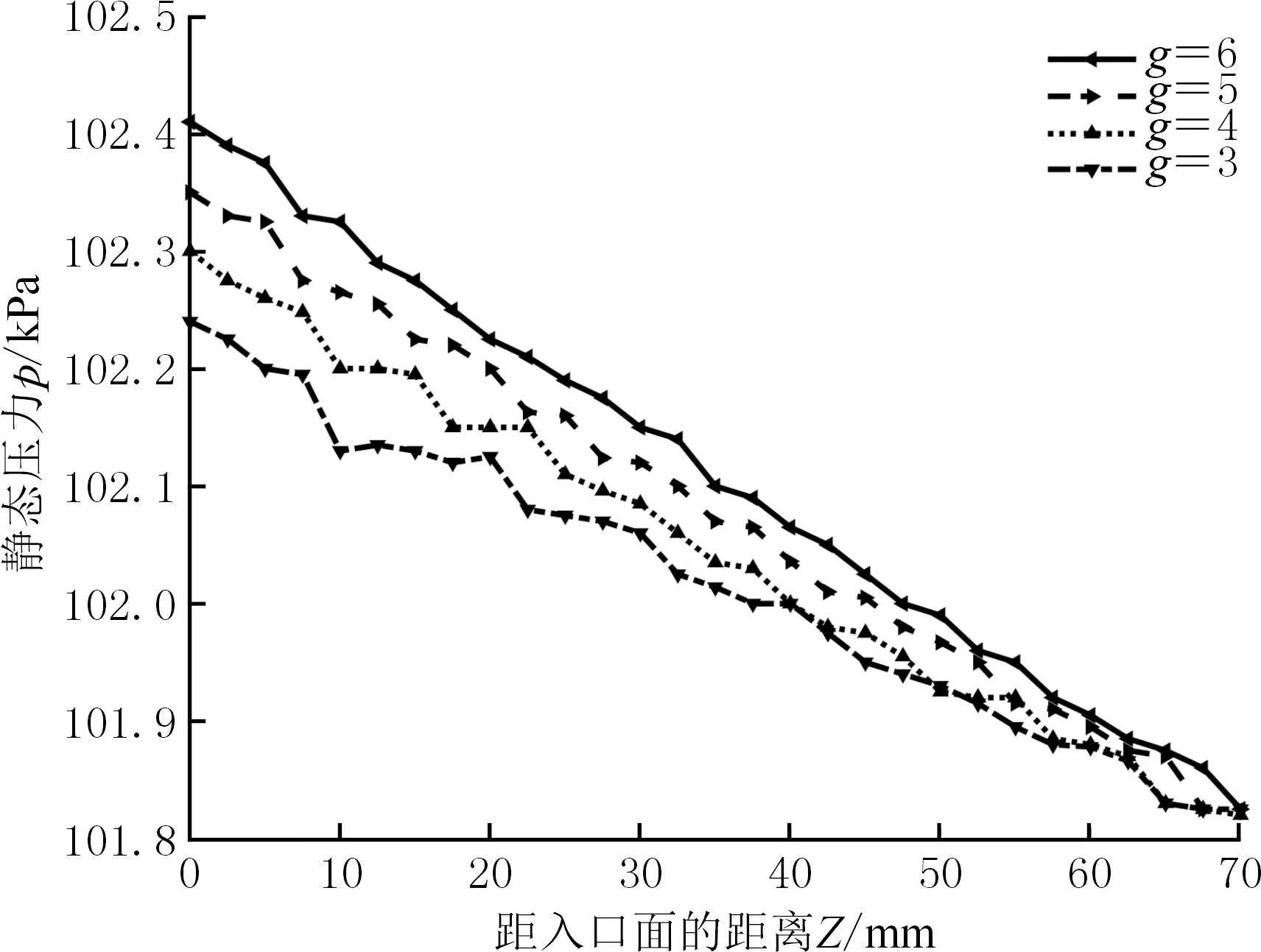

不同排列间距下的仿真结果如表3所示。当微凸组数g从3增加到6时,R的增长值依次为0.26 W、0.22 W、0.15 W,增长幅度逐渐减小,主要原因是随着流体在流道内流动,流体静态温度T在不断地升高,在翅片前半段,翅片与流体的温差较大,传热率高,翅片后半段二者温差较小,传热率低。从图5和图6中可以看出,当微凸数量越多时,第一个微凸的位置距离入口处越近、微凸间距越小,流道内流体升温越快,高传热率流段逐渐变短、低传热率流段逐渐变长,并且从Z=70 mm位置处可以观察到流体出口温度升高的空间越来越小,从而出现热功率R增幅逐渐减小的现象。Δp的增长值依次为53.72 Pa、55.97 Pa、58.95 Pa,增长幅度均在缓慢增大,从图7中可以看出,只有在经过每个微凸时,压降才会发生明显变化,这就意味着增加微凸数量必然会导致压降的持续增高。综上可知,基于压降不超过550 Pa的约束,选择g=4、fw=8.0 mm作为最佳排列间距,实际应用中可以根据具体的压降条件来选择微凸组数,从而确定出相应的微凸排列间距。

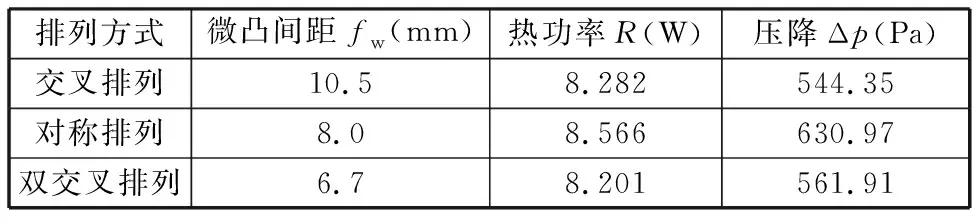

表3 微凸翅片不同排列间距下的仿真结果

图6 不同微凸组数下流道中心线上的温度分布Fig.6 Temperature distribution on centerline of fin channel with different number of micro convex

图7 不同微凸组数下流道中心线上的压力分布Fig.7 Pressure distribution on centerline of fin channel with different number of micro convex

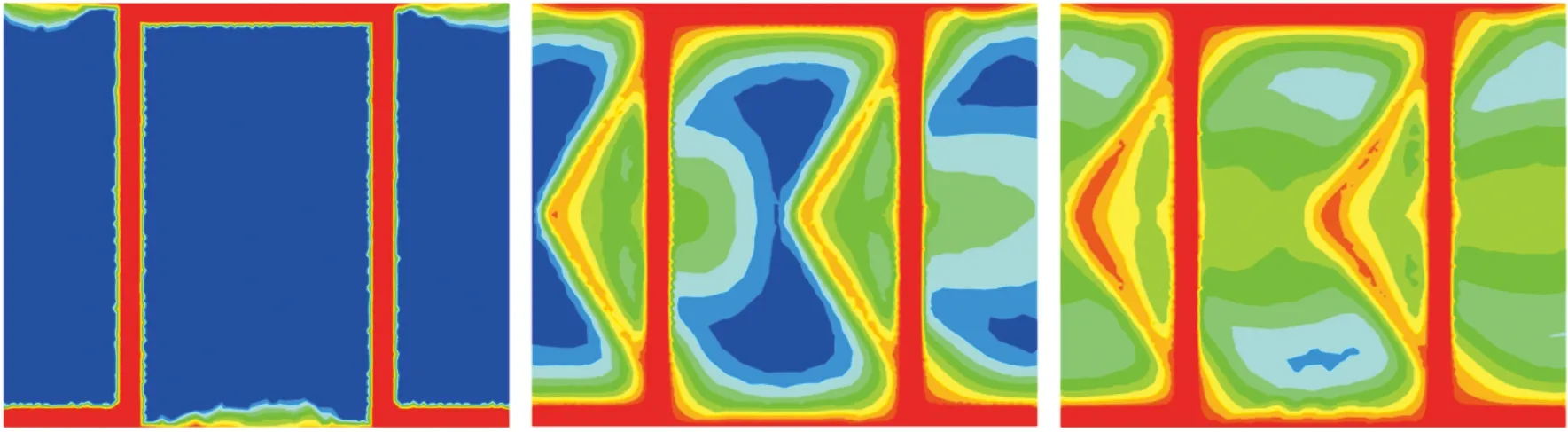

3.2 排列方式

微凸凸起朝向的不同会对流道内流体的流动状态造成不同影响,为此,本文建立了交叉排列、对称排列、双交叉排列这三种主要的微凸排列方式结构,如图8所示。交叉排列每组微凸(4个)中处于流道同一纵向位置的两个微凸的朝向相同并与另外两个微凸的朝向相反,对称排列翅片上的微凸关于流道中心面呈对称分布且单侧翅片上相邻两个微凸的朝向相反,双交叉排列每组微凸的朝向相同但相邻微凸组的朝向相反。

(a) 交叉排列

每种微凸排列方式下翅片区域热功率和压降的仿真结果如表4所示。相较于交叉排列方式,对称排列方式的热功率有所提高,其压降也大幅增大,双交叉排列方式的热功率最低,其压降却大于交叉排列方式的压降,因此可以判断双交叉排列方式最不可取,对压降要求宽松的工况可以考虑对称排列方式,本文以压降不超过550 Pa为约束,因此选用交叉排列方式。

表4 三种微凸排列方式下的仿真结果

4 最优微凸翅片结构的性能验证

通过微凸体参数优化和微凸排列优化,可确定的微凸翅片结构参数为:微凸高度hw=1.2 mm、微凸夹角αw=17°、微凸开口长度Bw=3.6 mm、微凸组数g=4、微凸间距fw=8.0 mm,微凸排列方式为交叉排列。本文从温度场分析、压力场分析、与平直翅片换热性能对比三个角度来验证新型微凸翅片的有效性。

4.1 温度场分析

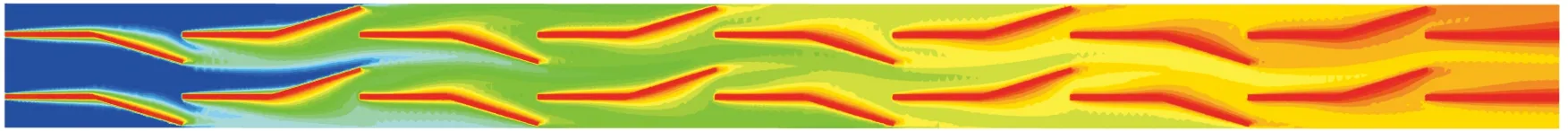

图9为流道水平中心面和垂直中心面上流体温度分布云图。由水平中心面温度云图(图9a)可以直观地看出流道内流体温度的变化过程,每经过一组微凸,流体温度都有较为明显的升高,从颜色区域的分布可以看出前半段颜色变化显著(即温度变化幅度大), 后半段温度变化减缓(即温度变化幅度减小)。由垂直中心面温度云图(图9b)可以看出,微凸对流道中间部位产生了扰动作用,使位于流道中间部位的流体热边界层不断被破坏,流体混合更为均匀,从而起到强化传热的作用。

(a) 流道水平中心面

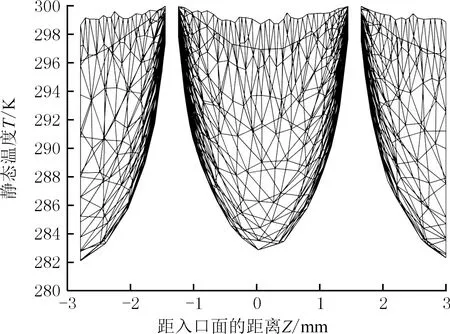

图10给出了流体流动方向上不同截面位置处的温度分布云图,其中Z=0表示入口截面,Z=16 mm、32 mm、48 mm、64 mm分别表示流体流过第1、2、3、4组微凸位置边缘处的截面位置,Z=70 mm表示出口截面,从Z=0到Z=16 mm,流体的热边界层被微凸破坏,温度分布情况发生了明显变化;从Z=16 mm到Z=64 mm,流体在微凸后方形成了一个相对的高温区域,并且这个区域在逐渐增大,这是因为流过微凸的流体流量在增加,流动混合更加均匀,传热效率更高;由出口截面位置处的温度云图可以看出,流体在流出流道时仍未形成明显的热边界层,这表明微凸结构有利于改善流道内的温度场分布。

(a) Z=0 (b) Z=16 mm (c) Z=32 mm

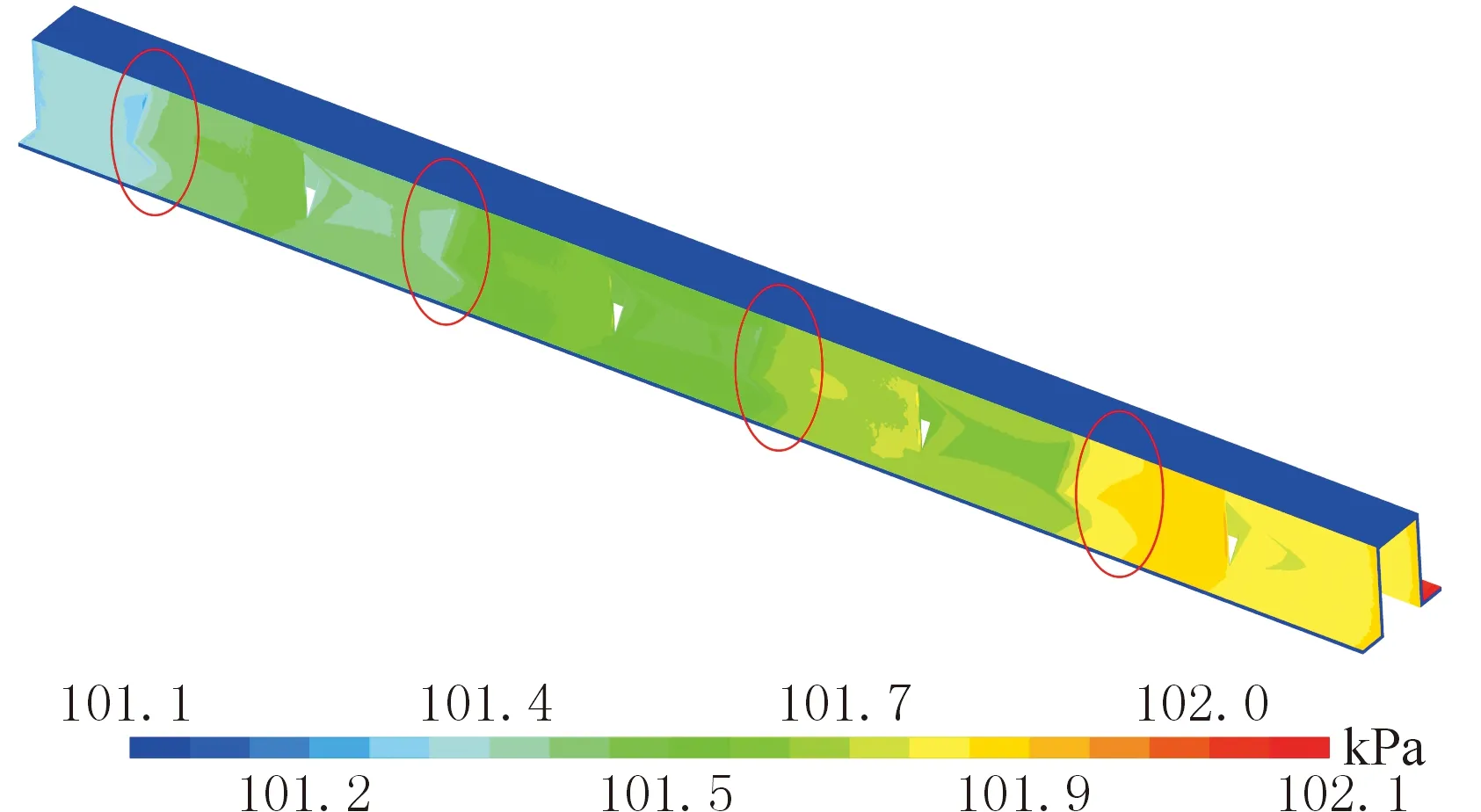

4.2 压力场分析

图11为翅片表面压力分布云图,图中红色圈出部分为微凸位置,流体流至微凸顶部时压力最大,流过微凸后,压力又明显降低,流道内压力是以微凸位置为基准呈阶梯状降低。这是因为每个微凸顶部都是流体流动空间发生突变的临界位置,沿着流动方向,流动空间先减小后增大,空气在这个过程中产生一个先压缩后膨胀的变化,在压缩阶段,空气对翅片的压力逐渐升高,在膨胀阶段,空气对翅片的压力瞬间降低,空气每流过一个微凸时都会重复上述过程,这也解释了空气流动压降随微凸间距的减小而不断增大的原因。

图11 微凸翅片表面压力分布云图Fig.11 Pressure contours of micro convex fin

4.3 与平直翅片的性能对比

本文所提出的新型微凸翅片是在常用的平直翅片基础上改进得到的。为了验证该新型翅片结构的有效性,构建了与微凸翅片结构参数一样的平直翅片结构,在所有仿真参数设置一样的情况下,对两种翅片结构的出口温度进行了对比分析。

图12为仿真后平直翅片和微凸翅片出口面上的温度分布图,与平直翅片相比,微凸翅片出口面上最低温度基线大幅度上升,温度极差减小;从线条密集程度上可以看出,微凸翅片流道中间部位的温度分布得到了极大的改善。

(a) 平直翅片

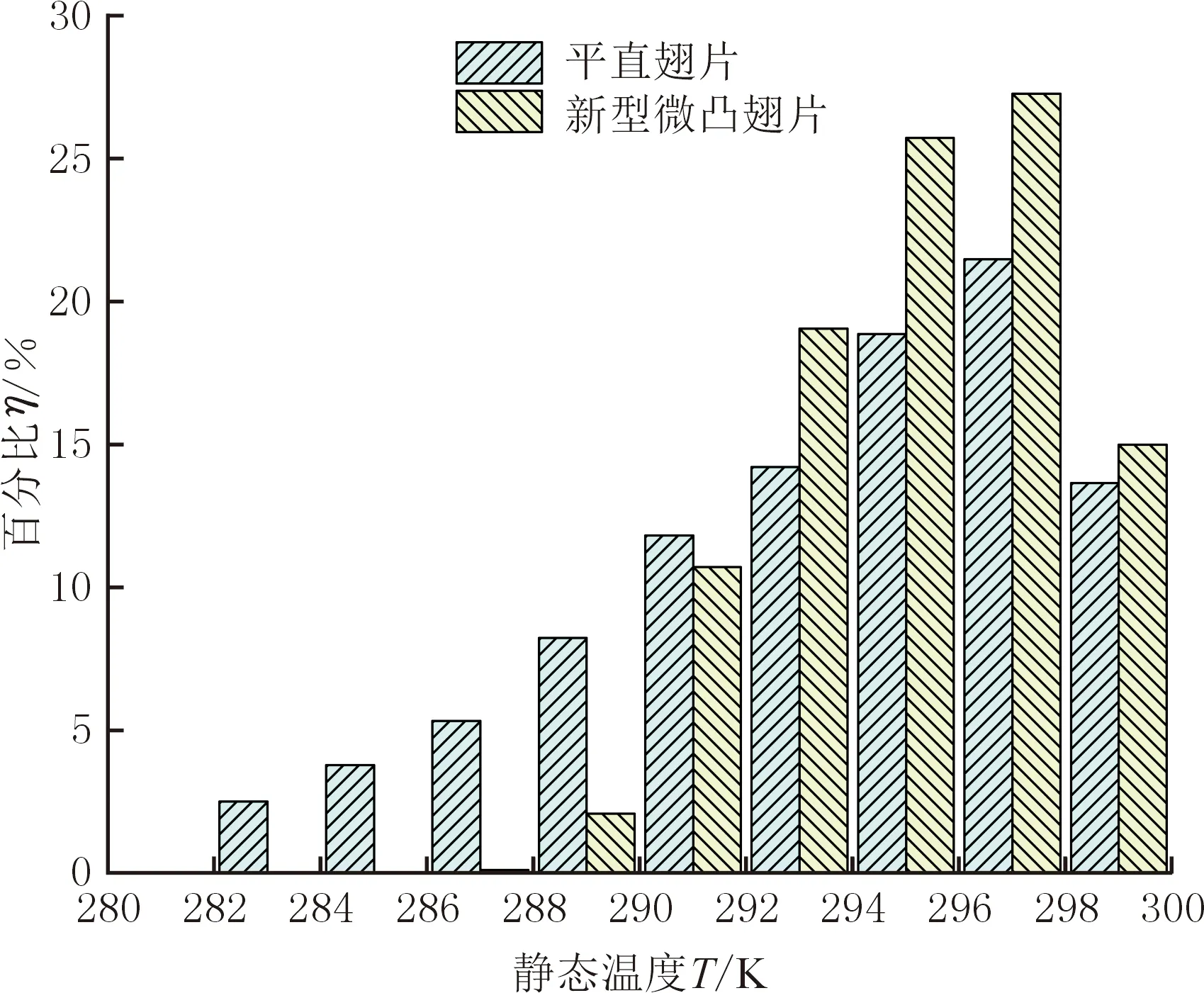

图13为平直翅片和微凸翅片的出口面温度定量分析统计图,可以看出,两种翅片出口面的温度都主要集中在290 K以上的区域,并且微凸翅片几乎没有温度低于288 K的区域;微凸翅片出口温度在292 K以上占比为87.04%,远高于平直翅片的68.24%。

图13 平直翅片和微凸翅片出口面上不同温度区间比例对比Fig.13 Comparison of ratio of different temperature ranges on outlet surface of straight fin and micro convex fin

依据图13中两种翅片的温度区间分布概率,可计算得出平直翅片和微凸翅片的出口面平均温度分别为293.60 K和295.18 K。由CFD仿真结果计算可得,平直翅片中翅片热功率为6.477 W,压降为290.62 Pa;微凸翅片对应的热功率和压降依次为8.282 W、 544.35 Pa。

对比结果显示,在以一定的压力损失为代价后,微凸翅片的传热性能得到了提高,从而验证了其对板翅式换热器性能改善的有效性。

5 结语

本文在平直翅片结构基础上提出了一种新型微凸翅片结构。进行了微凸体参数和翅片结构参数的优化设计,使用序列二次规划法,以热功率最高为优化目标、压降不超过550 Pa为约束,确定了微凸翅片的最佳结构参数。通过对微凸翅片流道内温度场和压力场进行分析,并与相同结构的平直翅片的传热性能进行对比,验证了微凸结构对改善板翅式换热器性能的有效性。

本文着重从仿真分析与结构优化的角度进行了新型微凸翅片结构的参数设计,后续将开展实物制备及实验,以进一步验证提出的新型翅片结构的有效性。