推力室收扩段钎焊工艺优化分析试验

王东方,刘超锋,陈少斌,张 鹏,梁防伟

(西安航天发动机有限公司,陕西 西安 710100)

0 引 言

某型号发动机推力室收扩段采用再生冷却方式,收扩段由内壁和外壁组成,内壁外侧铣槽,与外壁钎焊后形成介质的夹层冷却通道。钎焊缝分布在内壁筋条与外壁内型面的贴合面上。如果内、外壁贴合间隙过大或者贴合间隙不均匀,易导致内壁筋条与外壁内型面钎焊缝存在不致密或局部未焊上等问题,在产品使用过程中可能导致冷却通道承压能力不足,内壁局部出现鼓包现象,破坏收扩段的再生冷却通道,导致内壁的内表面局部冷却效果不良,经过复杂的力热环境时,出现烧蚀甚至爆炸等严重质量事故。

笔者针对收扩段钎焊工艺进行优化研究,通过优化外壁机加工艺流程,钎焊料用量、钎焊温度及保温时间,解决了收扩段外壁复杂曲面机加后变形和收扩段钎焊缝质量问题。同时,钎焊缝连接强度得到极大提升,提高了发动机工作的可靠性。

1 收扩段生产流程及问题分析

1.1 钎焊工艺

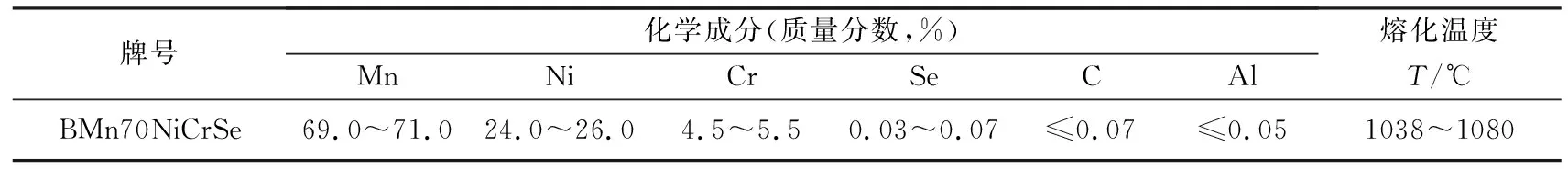

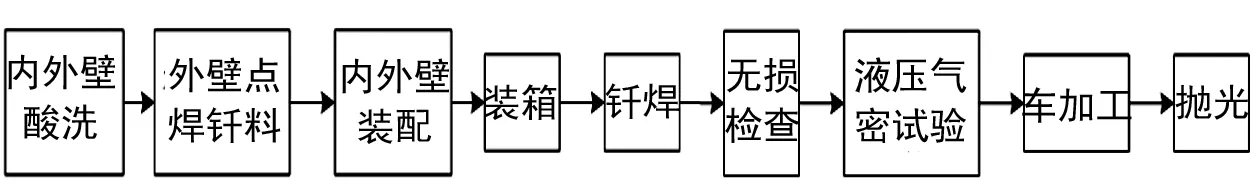

某型号发动机推力室收扩段内壁材料为1Cr18Ni9Ti,车加工内外型面,加工中心铣螺旋槽。外壁材料为1Cr21Ni5Ti,车加工内外型面,收扩段结构示意图如图1所示。采用锰基钎料(BMn70NiCrSe)进行钎焊,将内、外壁连接成整体,并形成冷却通道,钎料化学成分见表1所列。收扩段的连接强度主要取决于内、外壁的钎焊质量,主要影响因素包括:钎焊过程内壁与外壁贴合情况、钎焊料用量、钎焊工艺参数等。收扩段主要钎焊工艺流程图如图2所示。收扩段采用箱式钎焊炉进行钎焊,钎焊温度为1 130 ℃,保温时间为15 min。

图1 收扩段结构示意图

表1 锰基钎料的化学成分

图2 收扩段钎焊工艺流程图

1.2 收扩段生产过程存在问题及分析

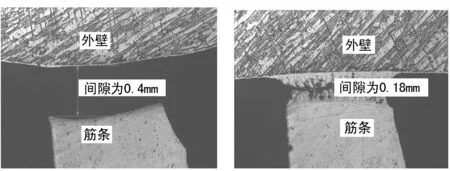

对收扩段进行爆破试验,爆破压力值为50 MPa,喉部产生鼓包。对收扩段进行理化分析,喉部鼓包处可见明显的未钎上现象,筋条与外壁间隙为0.4 mm,如图3所示。喉部其它位置经金相腐蚀后,钎焊缝宽度为0.18 mm,钎焊缝较宽,且钎焊缝钎脚不饱满,如图4所示。对钎焊缝进行能谱分析,结果显示锰(Mn)含量均处于50%水平,远超过正常钎焊缝断口锰含量,钎焊缝中心存在钎料扩散不充分现象,如图5所示。

图3 喉部未钎上合形貌 图4 喉部钎焊缝形貌

图5 喉部钎接面断口能谱谱线

根据理化分析可知,目前收扩段钎焊存在的主要问题:①喉部存在局部未钎上问题;②钎焊缝较宽问题;③钎焊缝钎脚不饱满;④钎焊缝中心钎料扩散不充分。

1.2.1 喉部局部未钎上和钎焊缝较宽分析

钎焊间隙的大小影响钎料的毛细填缝过程、钎料与母材相互作用的程度以及母材对钎焊缝合金层受力时塑性流动过程等[1]。当钎焊缝间隙较小时,毛细作用较强,钎焊缝中元素扩散充分,钎料凝固时形成组织均匀的钎缝。当钎焊缝间隙偏大时,毛细作用减弱甚至消失,扩散不能充分进行,从而在钎缝中形成一些片状或板状的脆性物,引起钎缝脆性,使钎焊接头的强度急剧下降[2]。

根据理化结果,收扩段喉部存在局部未钎上和钎焊缝较宽现象,说明收扩段内外壁局部贴合不良,认为由于收扩段外壁机加工艺流程不合理导致。目前机加方案是收扩段外壁车加工到位后,沿轴线对收扩段进行整体线切割,将外壁分割为完全对称的两部分。由于机加工过程中的加工应力在外壁进行线切割时产生了释放,外壁型面发生局部变形,导致内外壁局部贴合不良,局部钎焊间隙较大,收扩段喉部存在局部未钎上和钎焊缝较宽。

1.2.2 喉部钎焊缝钎脚不饱满分析

钎焊料用量影响钎焊角的形成。钎焊料用量合适时,筋条边缘形成钎角,提高了钎焊缝的承力面积,减小了钎焊缝根部的应力集中,提高钎焊缝的承载能力。当钎焊料用量较少时,钎角较小或没有形成钎角,影响钎焊缝的整体强度[3]。

根据理化结果,收扩段喉部存在钎焊缝钎脚不饱满现象,说明收扩段喉部位置钎料较少,钎焊时,无法形成钎角,进而影响收扩段钎焊缝的强度。

1.2.3 喉部钎焊缝中钎料扩散不充分分析

钎焊温度和保温时间是钎焊工艺的关键参数。在钎焊温度下,钎料熔化后在毛细作用下填满接头间隙。钎焊保温时间是钎料填充间隙和控制合金化的重要阶段。合适的钎焊温度和保温时间,可以使钎料元素扩散更充分,有利于钎缝强度的提高[4-5]。

通过理化分析发现,收扩段喉部钎焊缝中心钎料扩散不充分现象,表明收扩段钎焊参数规范相对偏弱,钎料扩散不充分,影响钎焊缝的强度。

2 收扩段钎焊工艺优化研究

2.1 收扩段外壁加工工艺流程优化

为减小加工过程对外壁产生的机械应力,对外壁加工工艺流程进行优化。具体方法为采用粗加工内外型面,然后线切割两半进行应力释放,再次定位焊外壁,精加工外壁,加工完成后再把外壁分开的方案,代替原有精加工型面,然后线切割的方式生产收扩段外壁。将加工分为粗加工和精加工,线切割流程安排在粗加工后,提前释放加工应力然后再精加工保证产品型面。

2.2 增加喉部钎料用量

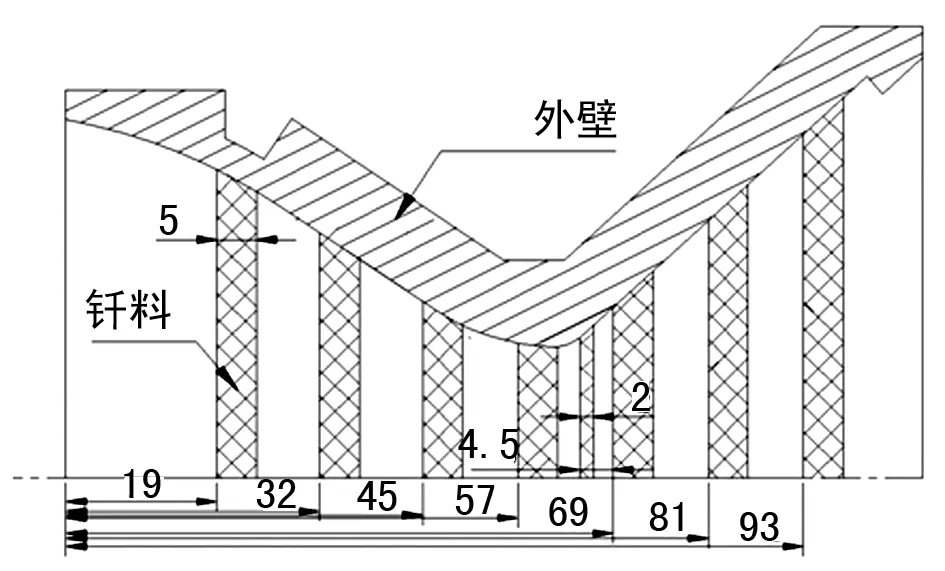

由于内壁为螺旋槽结构,且筋条较窄,无法在筋条上布置钎料。在外壁内侧周向布置钎焊料。为解决收扩段喉部存在钎焊缝钎脚不饱满问题,在原有钎料布置基础上,对喉部下方增加一条2 mm宽的钎焊料,具体如图6所示。

图6 收扩段增加钎料示意图

2.3 钎焊参数优化

采用单因素试验的方法针对不同的钎焊工艺参数(主要为钎焊温度和保温时间),开展了模盒钎焊试验并进行爆破,模盒示意图如图7所示,不同钎焊工艺参数下的爆破压力如表2所列。

图7 模盒外观

表2 不同钎焊工艺参数下的爆破压力

试验结果表明:①随着钎焊温度的提高,钎焊缝强度提高,但温度达到1 180 ℃以后,钎焊缝强度基本无显著差异。而当温度进一步提高至1 200 ℃以后,钎焊缝的强度显著下降;②随着钎焊料在高温下的停留时间增加,钎焊强度有一定的提高,但钎焊料高温停留时间太长,可能会导致钎焊料过度挥发以及母材晶粒长大等问题,钎焊强度降低。

为提高钎焊质量,优化钎焊温度、保温时间,避免温度过高、时间过长所带来的风险,钎焊温度由1 130 ℃增加到1 180 ℃,保温时间从15 min延长至25 min。

2.4 试验结果与讨论

2.4.1 内外壁贴合情况

收扩段内外壁采用白垩粉检查内外壁贴合间隙。外壁加工流程优化后,收扩段内外壁贴合有了明显提高,不存在不贴合的区域,解决了外壁加工变形的问题。改进前后贴合检查效果对比如图8所示。

图8 收扩段外壁加工流程优化前后内外壁贴合效果对比

2.4.2 无损检查情况

根据优化后的措施进行了产品钎焊试验,钎焊后进行了X光检查,冷却通道无堵塞。对收扩段喉部进行了CT检测,未发现未钎上现象。无损检测为合格产品。

2.4.3 理化分析情况

对收扩段进行了爆破压力试验,加压至80 MPa,未发现产品有爆破现象。钎焊缝连接强度极大提升。

对收扩段钎焊质量进行理化分析。喉部钎焊缝钎接良好,钎焊缝宽度为0.05 mm,钎焊缝存在钎角且比较饱满。对钎焊缝进行能谱分析,结果显示锰(Mn)含量均处于22.1%水平,为正常钎焊缝断口锰含量,钎焊缝中心钎料扩散较为充分,具体如图9所示。

图9 收扩段喉部钎焊缝形貌和人工断口形貌

3 结 语

对某型号推力室收扩段钎焊过在的问题进行了

分析,通过优化外壁机加工艺流程,钎焊料用量、钎焊温度及保温时间,进行了相应试验。结果表明:收扩段外壁机加变形得到有效控制,钎焊缝宽度变小,钎焊缝钎接良好,钎焊缝钎脚饱满,钎焊缝中心钎料扩散充分,无损检测合格,钎焊缝连接强度极大提升,进一步加强了产品质量,提高了发动机工作的可靠性,并成功经过飞行考核。