地铁车辆牵引制动指令同时激活故障研究

曹 斌

(上海阿尔斯通交通电气有限公司 陕西 西安 710000)

0 引言

牵引系统对于地铁车辆的作用十分重要,不仅可以给地铁车辆提供所需要的动力来源,而且可以给车辆提供电制动力,但当车辆牵引系统出现异常,则会影响到很多方面,尤其与行车安全[1]、准时到达等方面密切相关。

2016年10月西安地铁3号线车辆投入运营,从2018年开始出现了第一起列车牵引和制动指令信号均激活故障以来,到2020年1月20日,已经累计出现了19次故障,此问题已经严重影响到车辆的日常运营,这些故障大致在两种不同的状况下出现,其中一种状况下无法抓住问题原因点,因此,下文针对两种问题发生的时间点进行系统分析,结合整车设计及相关文献提出改善措施。

1 问题现状

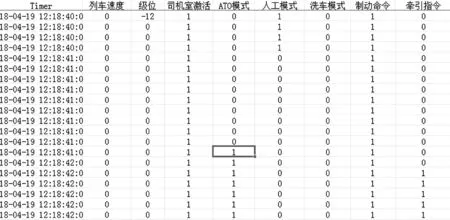

针对车辆故障出现的实际状况,下载BBO(黑匣子)数据进行状态查看分析,其中查看数据后将故障归纳为两种状况(见图1)。

图1 故障记录统计表

状况1的数据查看如图2所示。

图2 状态数据1

通过数据可以看出,车辆的速度为0(静止状态),司控器模式开关处于人工驾驶模式,车辆手柄处于制动位(制动命令一直存在),经过1 s后模式开关由人工转至ATO驾驶模式,且通过200 ms,牵引指令输出信号激活,此时制动信号一直处于激活状态。

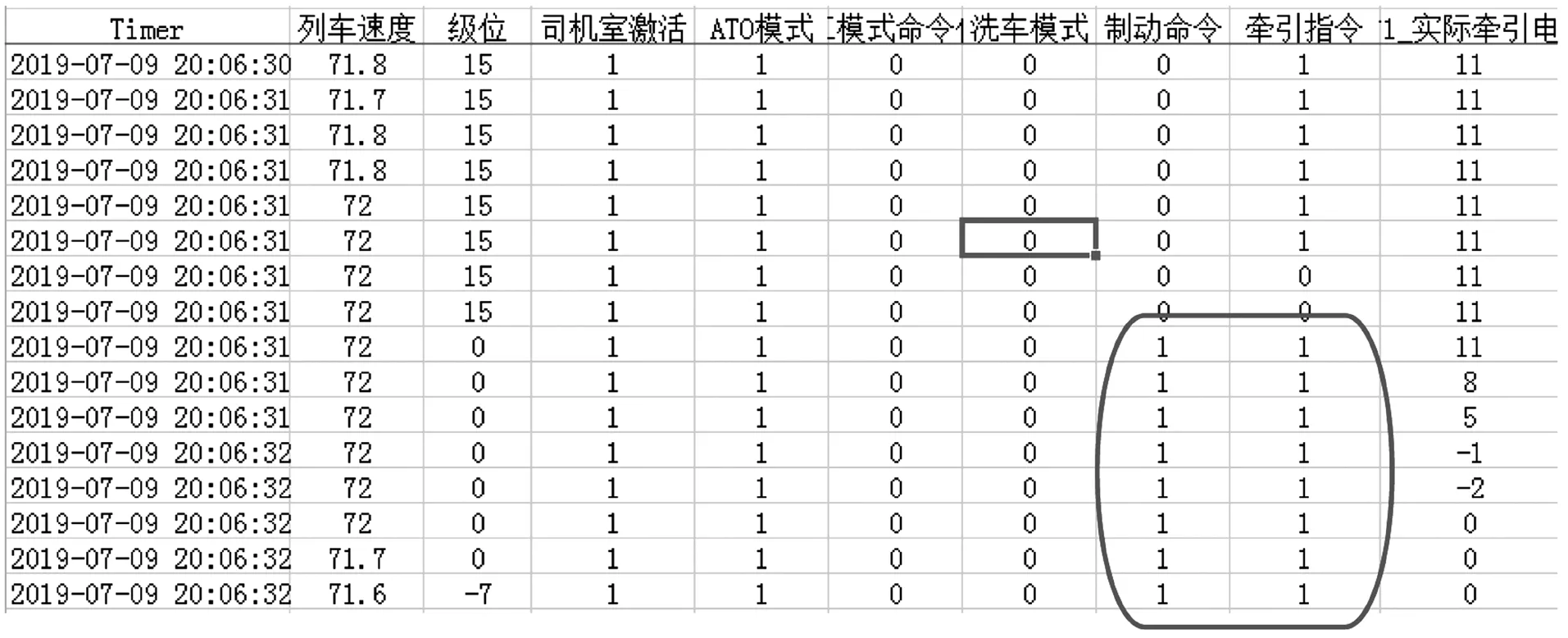

状况2的数据查看如图3所示。

图3 状态数据2

从数据中可以看出,车辆正在运行中,其速度为72 km/h,且一直处于ATO模式,牵引状态200 ms后再次给出,此时牵引指令和制动指令信号均处于激活状态。

2 问题分析

2.1 牵引与制动指令同时激活条件逻辑

TCMS(列车控制系统)、牵引系统(TCU)、制动系统(BCU)若同时检查到两个信号同时存在时,都会将故障信息反馈给TCMS ,与此同时TCMS会将信息发送给DDU(司机显示单元),当司机看到故障信息后,会通过司机室话筒将信息反馈给行车调度,以便确认下一步行为。

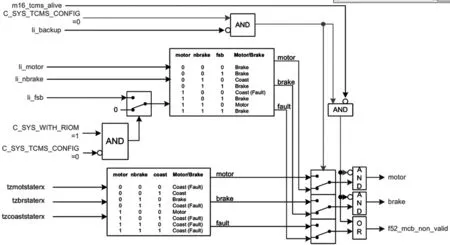

根据牵引系统逻辑(见图4),牵引和制动指令同时激活后,指令输出无效(F52_mbc_non_valid),无论是在备用模式或网络模式下,当出现此种情况后,牵引系统不会输出任何牵引力。

图4 牵引极位逻辑条件

DDU显示出的信息都是通过各个子系统反馈发送给TCMS由其转至屏幕显示。

2.2 设计理论分析

根据设计理论,若牵引制动同时激活,仅和司控器及信号ATO指令输出有关系,且仅存在两种情况:第一,首先司控器手柄必须置于制动位置,且此时有ATO牵引指令发出;第二,司控器手柄至牵引位置,ATO制动指令发出。因此,需结合实际状况进行分析。

3 问题调查

3.1 状况1的调查

结合第一种状况,调查发现西安地铁3号线车辆司机在行车至每个站台时都必须将模式开关从ATO位置转至手动位置,然后将手柄极位从惰行位置移动至快速制动位置,当车辆离开站台前,再次将手柄恢复至惰行位置,制动模式开关至ATO,按ATO启动,车辆发车。

针对此种状况结合整车原理图发现,可能存在司控器制动行程开关一直处于闭合状态的情况,因此将司控器进行返厂测试,司控器设计有以下两种功能:(1)第一种是用于行驶模式,目的在于传达列车指令;(2)第二种是驾驶员安全装置或事故制动的安全功能,其目的在于确保驾驶室人员的安全,并在出现危险时紧急制动。以上功能可以看出,地铁车辆司控器是司机用来操纵列车运行的主令电器,司控器的可靠性直接影响列车控制的稳定性和行车安全[2]。

运用时司控器的部分功能如下:(1)若要手柄离开惰行位置,模式开关必须离开ATO位置(机械结构设计锁定),其他位置均可移动[3];(2)司控器若要牵引制动信号分别激活,则手柄要么在B1或P1位置,其安全角度分别为8°,若小于8°则牵引和制动形成开关S21和S24无法闭合动作。

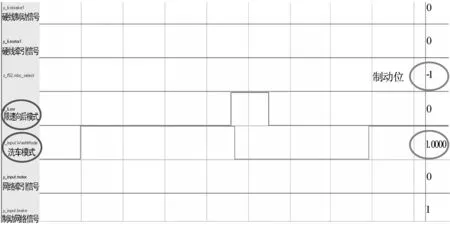

司控器测试结论:经厂家系统测试分析发现当手柄从B1位至惰行位置时,大约在6°位置,此时模式开关可以进行转动且制动S24行程开关处于闭合状态(见图5),单独针对S24行程开关进行测试,功能结构均正常。

图5 制动位置时模式开关可以进行切换

3.2 状况2的调查

状况2可以发现其模式开关一直处于ATO位,且正在行驶状态,因此怀疑可能存在司机使其手柄极位改变至制动的动作,另外一种状况可能为OBCU设备输出信号有问题,也可能信号系统软件存在BUG。通过查看司机驾驶视频,并未发现司机对其进行动作,另外,将司控器返厂测试,一切正常。

4 调查结论

状况1:通过现场状况及返厂测试司控器发现,当司机准备开车离开站台前,将司机控制手柄从快速制动位置推动至惰性位置时(见图6),手柄并未真正处于惰行位置(实际仍然处于制动位置,制动指令一直存在),但此时的方向选择器可以正常旋转至ATO模式位置,然后司机按下ATO启动按钮(ATO牵引指令发出),牵引制动同时激活,故障出现,车辆无法动车。

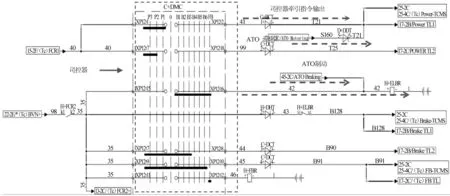

图6 整车设计原理图

状况2:通过查看视频及返厂检测司控器,可排除人为因素和司控器本身问题,另外,信号检查测试其软件输出也未发现任何异常。

5 问题优化解决

通过上面的分析及实际调查可以看出,状况1和状况2存在很大不同,因此,需要针对不同状况的分析结果,进行相对应的解决优化。

5.1 状况1的解决措施

通过分析调查可知司控器本身存在问题,经厂家调查多个司控器均存在此类问题,原因为在装配时,对于S24行程开关与凸轮的相对位置有较大偏差,因此造成此次问题的发生,通过调整S24行程开关与凸轮相对位置5 mm,并且确保从B1位置至惰行位置间,模式开关无法进行转动,从而彻底杜绝问题再次发生。

5.2 状况2的解决措施

通过调查可知并未能准确定位是司控器或信号方问题,通过设计原理图发现其设计存在缺陷,因为司控器牵引指令信号输出和ATO牵引指令信号输出并于一条线路,因此当问题出现后很难准确判断问题点。

5.2.1设计原理图优化方案

通过分析设计原理图,可针对ATO牵引指令信号输出,即二极管前端增加一条线路信号反馈线路去BBO,通过增加的反馈线路,可以使故障出现后精准定位问题点源头。

5.2.2设计方案验证结果

设计方案实施后对其进行了跟踪调查,故障再次重现,发现故障出现时,模式为ATO,速度为70 km/h,从ATO牵引指令信号转换至制动指令信号时,牵引指令信号仍然存在,且制动指令信号也存在,此时BBO采集到了反馈信号,发现ATO牵引指令信号一直处于激活状态,经信号方诊断确认,最后发现是OBCU内部控制牵引指令信号的WAGA继电器问题。

6 结束语

牵引系统为车辆的重要运行部件,在正常运营中,会碰见许多典型问题,上文通过对于该类问题的原因进行分析调查,最终找出根本原因,并给出了解决方案。 另外,文中增加的信号反馈线路调查方法,也为后续新项目提供了新的思路,在车辆设计前或调试阶段应加以防范,使设计思路更加合理化,以此杜绝很多问题查找不便的现象,为车辆的正常维修节省时间,从而提高车辆的使用及运营效率。