基于ADAMS的汽车继电器动态仿真与分析

蓝承燕,陈德为,李一杭,王宗

(福州大学,福建 福州 350108)

1 引言

汽车是继电器应用的第二大领域,而继电器也是在汽车产品上应用最多的元器件之一,仅次于传感器[1]。汽车继电器广泛用于控制汽车起动、安全气囊、防抱死制动、悬架控制以及汽车电子仪表和故障诊断等系统中,其性能、寿命和工作的可靠性直接影响到汽车的使用寿命和行驶安全[2]。而继电器动态特性的精准测量和仿真分析等方法,是提高其工作性能和可靠性重要手段。

目前,多数电器的动态特性测试需要安装传感模块,而接触式的测量将导致电器本身运动部件的质量和机构参数产生改变,造成一定的精度误差[3],因此如高速摄像这类非接触式的电器动态特性测试方法将越来越受到关注。基于图像测量的智能交流接触器吸合、释放过程动态仿真设计技术,是电器智能化设计的有效手段及重要研究方向[4]。

触头运动及弹跳情况是接触器可靠性和寿命的重要指标之一,对合闸和分闸过程的测试、分析和研究是提高其整体性能指标的重要途径,在高速摄像机的高帧率拍摄下,可在不直接影响接触器的运动情况下得到运动图像,并进行图像处理,准确地采集到触头运动状态和弹跳情况[5-6]。

借助ADAMS虚拟样机分析软件用户可方便地运用该软件对虚拟机械系统进行运动学和动力学分析,通过交互式图形环境和零件、约束、力库建立三维参数化模型,自动输出位移、速度、加速度和反作用力等,以动画和曲线图形显示仿真结果[7]。

综上,本文设计了高速摄像机拍摄系统并进行动态过程的测试与分析,通过建立虚拟样机对汽车继电器进行运动重构仿真,对触点合闸和分闸进行分析以研究汽车继电器的动态特性。

2 混合式继电器的结构设计

以14V/42V的双电压系统设计了一种新型混合式汽车继电器。在未来市场应用,汽车供电系统标准从14V转到42V为必然发展趋势[8]。为适应汽车电源结构高电压化的发展,动静触点结构的间距较传统汽车继电器触点间距要大,采用双断口结构。以“E”型静铁心和“一”型动铁心的组合设计作为汽车继电器的基本结构,动静触头置于密闭空间中。整体结构主要由动静触点、线圈、反力弹簧、触点弹簧、壳体等部件组成。利用三维绘图软件Solidworks,设计各个部件并装配,得到三维剖面如图1所示。

图1 新型混合式汽车继电器三维剖面图

3 动态特性设计

3.1 继电器位移信号采集系统

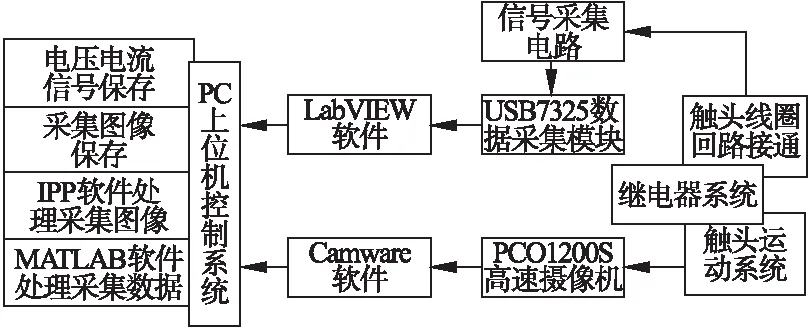

如图2所示为新型混合式汽车继电器动态特性拍摄系统原理图。其中位移采集系统主要包括PC上位机控制系统、PCO1200S高速摄像机、继电器系统等。

图2 新型混合式汽车继电器动态特性拍摄系统原理图

PC上位机控制系统包括:IPP(Image-Pro Plus)图像处理软件、MATLAB数据处理和图像保存部分。用IPP软件对得到图像处理、采集得到运动数据,最终用MATLAB软件对采集到的运动数据图像化。

借助PCO1200S高速摄像机,采用标记点拍摄动铁心和动触头的位移图像序列。如图3所示即为PCO1200S高速摄像机机身。该高速摄像机自带Camware图像接口软件,采集的数据由千兆网线进行传输,搭载于上位机的Camware软件可控制摄像机采集帧率、图像分辨率等参数,当光源充足的情况下,最高可拍摄帧率为320000fps[10]。因此借用高速摄像机作为辅助工具可以准确采集触头和动铁心运动状态[5]。

图3 PCO1200S高速摄像机机身

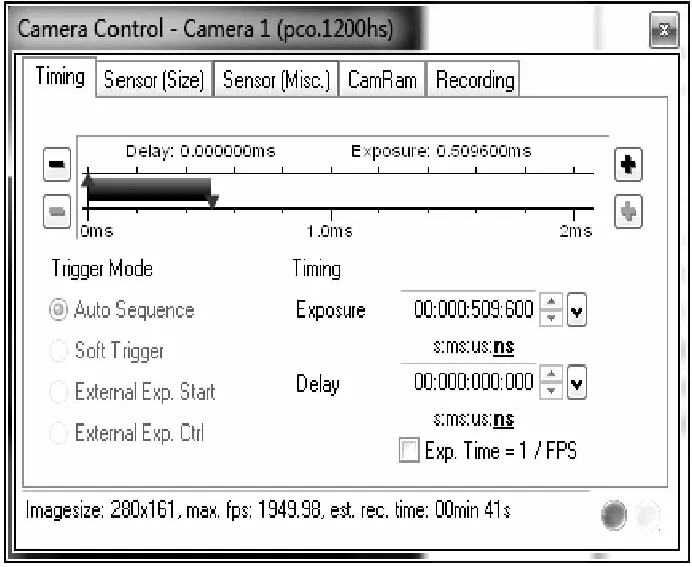

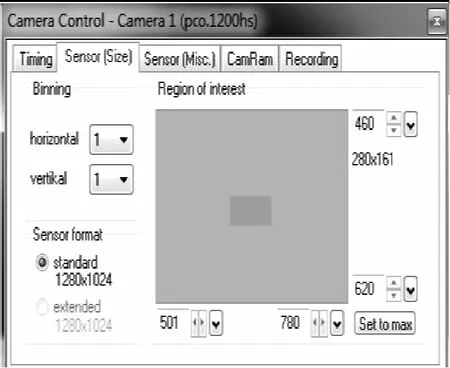

在实验之前先设置好光源并调节Camware的各项参数。如图4为Camware的曝光时间设置,图5为Camware拍摄区域的设置。相同的曝光时间,拍摄区域越大,需要的光源也就越大,而曝光时间越短,每秒拍摄的帧数越多。而继电器动作时间通常在几毫秒到十几毫秒之间,需要较高的拍摄帧数[11]。

图4 Camware的曝光时间设置

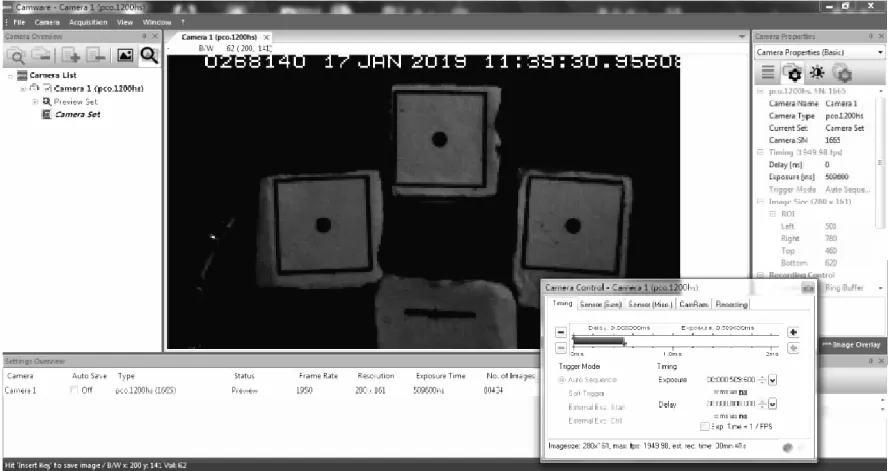

首先设置好光源,在默认拍摄区域下设置最低的曝光时间,让标记点清晰地显示在上位机;其次调节拍摄区域的大小,让拍摄区域在满足包围标记点的运动范围条件下尽可能的小,同时留一定的阈量;调节完区域后再调低曝光时间,直至调到最佳帧数。调节之后的曝光时间参数如图5所示,曝光时间约为0.5μs,相机每秒拍摄的帧数为1950帧,延迟拍摄时间设为0μs,图像尺寸设为280×161像素。调节之后的上位机界面如图6所示。根据所设置的参数得到序列图像平均每毫秒两帧。

图5 Camware拍摄区域的设置

图6 获取图像的上位机界面

如图7为整体动态特性采集实验平台。通过该实验平台完成了在匝数1750,线径为0.23mm的线圈在12V电压下的位移信号采集。由高速摄像机采集到继电器在合闸和分闸阶段的序列图像,经过图像处理软件Image-Pro Plus处理并采集标记点位置。

图7 动态特性采集实验平台

3.2 动态特性分析

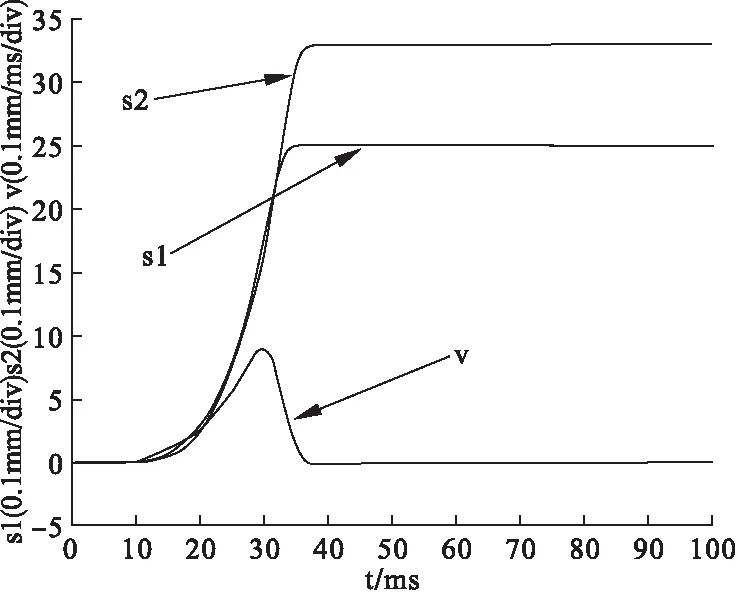

采集到的序列图像经图像处理和MATLAB二次处理后,可得如图8为的合闸位移、速度特性曲线。其中曲线的横坐标为时间轴,单位为ms,图中仅截取合闸阶段的部分时间,s1为触头合闸曲线,s2为动铁心合闸曲线,v为动铁心速率曲线。

图8 合闸位移速度特性曲线

从上图中可以看出,在合闸过程中,动静触头先完成闭合,之后动铁心才完成闭合达到稳定状态,其中速率大于零表示动铁心运动方向指向静铁心。合闸过程中,首先动铁心和动触头组成的运动系统受反力弹簧和电磁吸力作用,开始逐渐向静铁心移动,因此速率在逐渐增大;当动触头和静触头接触、碰撞,触头弹簧开始作用,因其刚度系数较大且受碰撞影响,动铁心运动开始变缓,速率逐渐减小直至动静铁心完全闭合,运动速率变为0,达到稳定平衡。

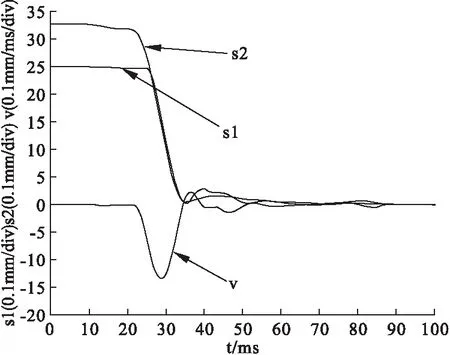

如图9为分闸位移、速度特性曲线。图中速率小于零的部分表示运动方向由静铁心指向动铁心。其分闸过程中,首先反力弹簧和触头弹簧同时作用,动铁心和动触头组成的系统分离速度迅速增大;当动静触头完全分离,弹簧系统的作用力变小,速度因作用力变小而变小,直到完全分离,同时因碰撞出现了跳跃现象。

图9 分闸位移速度特性曲线

从这两组合闸曲线中可以得出,动铁心和动触头在分闸后期两者均有弹跳现象,且运动曲线较为一致,造成这种现象是因为反力弹簧具有较低的弹性系数。动触头和动铁心出现运动偏差则是由触头弹簧造成的。在线圈失去励磁作用后,整个系统仅靠弹簧系统作用使其分离,因此,它们的分离时间几乎一致。从开始分离到完全分离时间均为8-12ms,达到稳定时间约为40ms。

4 ADAMS运动仿真重构

4.1 虚拟样机建模

4.1.1 导入模型

ADAMS尽管拥有强大的分析运算功能,但是它的三维图形绘画界面却不如Solidworks软件那样地易于进行复杂零件的设计和装配,因此提供了方便与其他软件对接的接口[8]。通过Solidworks绘制汽车继电器各零部件并进行装配,将装配好的三维图以parasolid的格式保存,并将保存的*.x_t文件导入ADAMS。如图10所示即为在Solidworks下建立的汽车继电器模型以*.x_t格式导入ADAMS的三维图。

图10 汽车继电器在ADAMS的模型图

4.1.2 添加约束

导入模型之后,首先对模型所在的环境设置重力和基本单位。如图11和图12分别为所重力方向大小的和基本单位的设置。其中重力指向z轴负半轴,长度、质量、力和时间的基本单位分别为米(m)、千克(kg)、牛顿(N)和秒(s)。

图11 模型重力大小方向的设置

图12 模型基本单位的设置

其次,建立各个部件之间的约束关系,包括固定副、移动副和接触约束等。其中壳体和大地之间的约束、静铁心和壳体之间的约束以及静铁心和线圈之间的约束等均为固定副,部件之间相互约束为一个整体;动铁心和壳体之间的约束为移动副,部件之间可以发生相对滑动,需要同时定义移动的方向;动静铁心之间的碰撞约束和动静触头之间的碰撞约束为接触副。

模型中涉及一组反力弹簧和一个触头弹簧,而在ADAMS中只需要配置弹簧的刚度系数和预载荷并无需将弹簧实体化,故将模型导入ADAMS后可以隐藏所设计的弹簧,甚至可以删除,取而代之的是刚度系数和预载荷的设置。

4.1.3 设置参数

首先将模型中不参与运动的零部件进行隐藏,再对各个零部件设置材料属性,包括材料和密度。接着在装配体上需要观测的点进行标记,在这里标记了动触头的位移情况,目的是为观测动铁心受驱动力作用下,动触头的位移情况。而动铁心的驱动力即为前面的动态特性实验得到的动铁心运动数据。如图13和图14分别为加载的动铁心闭合和分断过程随时间变化的位移数据表,图15和图16分别为加载的动铁心闭合和分断的位移曲线图。采用图中所示的数据,然后观察在动触头上的标记点的位移曲线。

图13 动铁心闭合过程位移数据表

图14 动铁心分断过程位移数据表

图15 动铁心闭合过程位移曲线图

图16 动铁心分断过程位移曲线图

如图17所示为ADAMS中加载样条曲线的函数。其中,CUBSPL的函数对应的四个参数分别是:第一独立变量、第二独立变量、样条曲线函数名以及求导阶数。该函数是根据三次样条函数得到的曲面或曲线在第一独立变量及第二独立变量处的插值。正如图15和图16所示,本文对应的闭合曲线和分断曲线的样条曲线函数名分别为SPLINE_2和SPLINE_11。

图17 ADAMS样条曲线加载函数

4.2 仿真与分析

4.2.1 三维运动重构

经过仿真可以完整地看到汽车继电器整个运动过程的状态。为使得清晰地观测到运动状态,将继电器的外壳隐藏起来,得到如图18所示闭合过程的若干帧图像。图18中的(1)~(3)分别为开始运动时的图像、运动到动静触头刚好闭合的第121帧图像和运动到动静铁心刚好闭合的图像。通过该仿真导出序列图像,就可以还原汽车继电器整个运动过程的图像序列,即实现三维运动重构。

图18 闭合过程的若干帧图像

4.2.2 闭合过程运动曲线重构

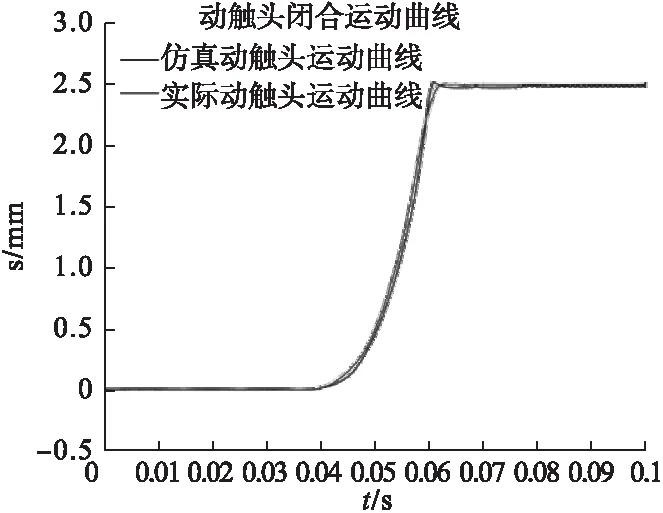

以动铁心为驱动,重构动触头的运动状态。如图19为继电器动触头闭合过程的仿真图像。为使得仿真和实际动触头运动过程形成更直接地对比,将由ADAMS仿真得到的曲线数据导出,借助MATLAB将导出的数据和实际运动数据在同一坐标中显示,得到如图20所示的仿真和实际运动过程曲线的对比图像。从图中可以看出,仿真得到的运动曲线和实际运动的曲线吻合度高。其中主要差异在于即将闭合的时候,受撞击影响产生微量的位移,因此产生了一定的偏差。尽管产生了微量的偏差,但几乎一致的闭合曲线验证了闭合过程中运动重构的正确性。

图19 继电器动触头闭合过程的仿真图像

图20 仿真和实际闭合运动曲线的对比图

4.2.3 分断过程运动曲线重构

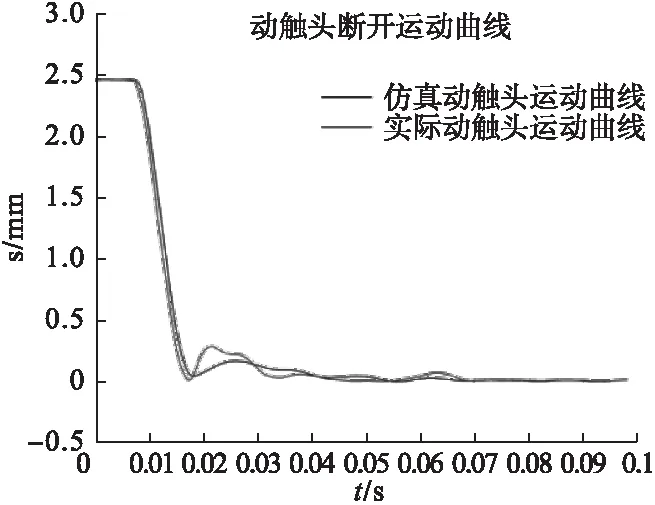

同理,与闭合运动过程曲线重构类似,得到如图21的继电器动触头分断过程的仿真图像和图22所示的仿真和实际分断运动曲线的对比图像。分断结束阶段仿真和实际运动均产生了一定的跳动,这个弹跳的产生是因为反力弹簧的影响。实际运动过程可能有诸多影响,因此仿真和实际运动产生一点偏差,但在整体波动上来看,它们两者的运动趋势相同且有较高的一致性。

图21 继电器动触头闭合过程的仿真图像

图22 仿真和实际闭合运动曲线的对比图

5 总结

本文采用高速摄像机对设计的新型混合汽车继电器运动机构进行了吸合与释放的动态测试,并进行图像处理后得到测试数据。以动态特性实验数据作为仿真的驱动数据,观察汽车继电器触头的分断时间以及接通和分断下的弹跳情况。通过绘图软件绘制三维结构后导入ADAMS软件建立虚拟样机,借助ADAMS软件参数化分析功能,将汽车继电器整体运动过程以动画的形式展现出来。同时赋予模型参数后,以动铁心运动过程作为驱动力,观测汽车继电器运动过程和动触头运动曲线,同时验证仿真和实验的准确性、一致性。为今后继电器的设计、研究和仿真分析提供一定的参考依据。