主动引射高空模拟试车台试验舱舱压数值研究 ①

刘 拓,兰宝刚,李广武,李 超

(航天动力技术研究院 航天动力测控技术研究所,西安 710025)

0 引言

高空模拟试验是在地面进行的,使发动机在人为形成的高空低压环境中点火工作并进行参数测量的试验方法,是研制高空工作固体火箭发动机不可或缺的试验方法[1-3]。高空模拟试验的试验对象一般是高空发动机,如某些中、远程导弹的二级或者三级发动机。进行高空模拟试验的发动机地面试验设施称为高空模拟试验台,一般分为被动引射和主动引射两种[4-7]。某大型主动引射高空模拟试验系统在设计时是针对某一具体型号发动机进行的[8],为了拓展试验台体的使用范围,开展针对不同流量发动机试验的匹配性研究,探索在不更换扩压器时舱压的变化规律是至关重要的。

随着计算机的快速发展以及计算流体力学的日益完善,数值模拟已经成为研究流场的一种重要的手段,尤其是对于复杂的流场而言,相对于理论分析或者试验的方法,其优势更加突出。主动引射高模试车台的结构虽然不是很复杂,但其内部的流场非常复杂,尤其是在扩压器以及引射器中存在着复杂的一系列激波。这给流场计算带来了极大的麻烦。而利用数值模拟的方法就可很方便地根据获得的流场相关参数对流场进行模拟,从而便于对主动引射高模台流场的理解,以及对试验舱压力的计算[9-13]。

本文针对某大型主动引射高模试车台的不同流量发动机试验进行了数值研究,模拟不同流量发动机试车时扩压器及引射器的流场结构,首次较系统地获得了试验舱舱压随发动机流量的变化规律,为预估某主动引射高模台试验状态提供技术支撑。

1 物理模型和数值方法

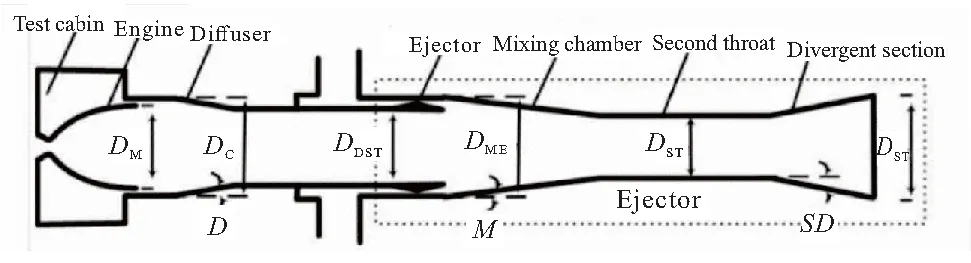

主动引射高空模拟试车台简图如图1所示。

图1 高空模拟试车台结构简图

所研究的扩压器及引射器几何构型和流场结构具有轴对称特点,计算中采用二维雷诺平均Navier-stokes方程,湍流模型采用k-ε湍流模型。

1.1 控制方程

Navier-stokes方程简化为二维轴对称形式:

其中

U=r(ρ,ρu,ρE)T

F=r(ρu,ρu2-τxx,ρuv-τxy,ρEu-τxxu-τxru+qx)T

G=(ρv,ρuv-τrx,ρv2-τrr,ρEv-τrxu-τrru+qr)T

keff=kT+kL,μ=μL+μT

式中t为时间;x为轴向坐标;r为径向坐标;ρ为密度;p为压强;T为温度;E为内能;u为轴向速度;v为径向速度;μ为粘性系数;γ为比热比;k为热导率。

1.2 湍流模型

在动能和能量方程中,涉及到湍流粘性系数μ,必须通过湍流模型求得,采用工程上广泛应用的k-ε两方程模型,其中k为湍流动能,ε为湍流耗散率,与之对应的输送方程为

式中 模型常数C1ε=1.44,C2ε=1.92,Cμ=0.09,σk=1.0,σε=1.3;Gk为平均速度梯度对湍动能k的影响;YM为压缩性修正项。

式中a为当地声速。

1.3 数值方法

数值求解时,空间上采用二阶迎风格式对连续方程、动量方程及能量方程进行耦合求解,这种耦合求解方法对引射器管道超声速流场结构的捕捉至关重要,接着求解湍流输运方程,时间上采用显式的Runge-Kutta方法进行迭代推进,直至流场收敛。

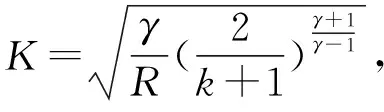

1.4 计算区域和计算参数

计算区域如图2所示,为真空舱-发动机喷管-扩压器-引射器,计算中,发动机和引射器的工作介质为不同的两种高温燃气。在计算中,需改变发动机喷管出口流量来获得试验舱舱压随发动机喷管出口流量变化曲线,对于发动机喷管出口流量qm,由于在试验时,喷管处于普朗特-迈耶膨胀状态,即喷管已经达到满流,所以

图2 计算区域网格划分

本文采用了维持发动机室压和总温不变,喷管扩张比和扩张角不变,发动机燃气介质不变,引射器参数不变,发动机各部分比例不变,通过改变喷管直径大小方法来调节发动机喷管出口流量。因为发动机各部分比例不变,所以喷管直径大小改变,发动机大小改变。

发动机喷管入口燃气总温为3800 K,发动机室压为8.0 MPa,引射器入口燃气总温为850 K,环引室压为2.6 MPa。

2 流场分析

2.1 流场马赫数分布

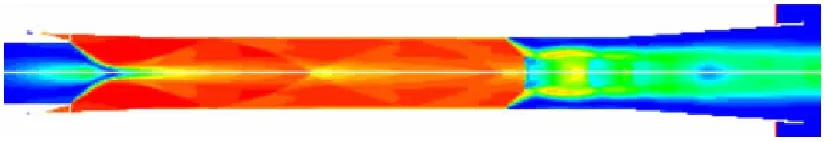

在数值模拟中,一共模拟了22种不同的工况。图3给出了零流量引射器马赫数分布图。

图3 零流量引射器马赫数分布图

图3中,在仅仅启动环形引射器的工况下,主动引射高空模拟试车台已经到达稳定工作阶段。由图4中可看出,此时试验舱舱压约为6500 Pa。由图3可见,在只启动环形引射器的情况下,引射气流在引射通道形成复杂的激波系,引射气流经过激波系减速增压顺利排入大气中。同时,在扩压器出口处,形成一个大约6000 Pa的低压区,降低了扩压器的启动压强和扩压器的压缩比,也提升了总压缩比和模拟高度。

图4 零流量扩压器压力分布图

图5、图6给出了在几个不同流量发动机试车时扩压器的马赫数和压力分布情况。

(a)mg=20 kg/s

(a)mg=20 kg/s

在图5、图6五个工况下,主动引射高模试车台都已经到达稳定工作阶段。

当mg=20 kg/s时,试验舱舱压约为8000 Pa。由图5(a)可见,发动机喷管出口气流马赫数约为4.2,处于欠膨胀状态,喷管出口气流进入扩压器,此时喷管出口燃气压力高于环境压力,会直接膨胀,然而膨胀后压力又比环境压力低了,会再被压缩,压缩之后压力又会高于环境压力,又会膨胀,气流在扩压器内形成马赫环进入引射器。

当mg=50 kg/s时,试验舱舱压约为450 Pa。由图5(b)可见,喷管出口燃气处于欠膨胀状态,喷管出口喷出的超声速气流膨胀到扩压器入口壁面上时,由于扩压器的压缩作用,在出口形成了如图5(b)所示的封闭的激波系,此时扩压器处于启动状态。此激波系的形成,引发了两个效应:(1)激波系的传播,在扩压器入口段产生了一个低压区,使得喷管周围及试验舱内的空气通过扩散、渗透和混合作用进入低压区,随同喷管出口超声速气流一起被驱开;(2)燃气流经过激波系后,气流参数发生了突跃式变化,马赫数从6.5变成了4,压力得到了明显的恢复,并排入引射器继续进行减速增压。

当mg=80 kg/s时,试验舱舱压约为625 Pa。由图5(c)可见,此时扩压器处于启动状态,与发动机燃气流量为50 kg/s时相比,此时激波串位置前移。气流经过激波系后,马赫数从6.5变成了3.5。

当mg=216 kg/s时,试验舱舱压约为1410 Pa。由图5(e)可见,此时扩压器依然处于启动状态,与发动机燃气流量为50 kg/s时相比,此时激波串位置前移,且激波串数量变多,扩压器减速增压能力进一步加强,燃气经过激波系后,马赫数从5.8变成了3.5。

2.2 试验舱舱压随发动机流量变化曲线

图7给出了随着被试验发动机流量逐渐增大的试验舱舱压变化曲线。

图7 试验舱舱压随发动机流量变化曲线

由图7可见,与实际试验对比,变化趋势与实际发动机试验时变化趋势相同;对于某几个流量的发动机,在试验时试验舱舱压与引射器入口的压强,试验测得数据与仿真数据误差控制在10%之内。在上面所模拟的流场中,所得到的试验舱内舱压在整个试验舱内变化不大,变化程度可忽略。

如图4、图7所示,在没有发动机引射器正常工作的情况下,试验舱舱压约为6500 Pa。此时,单纯凭借引射器的抽吸作用,在扩压器出口端形成了一个大约6000 Pa左右的低压区,并将试验舱舱内空气抽出,使其降至6500 Pa。

在发动机流量较小时,试验舱舱压比零流量时要高,这是因为当发动机喷管出口的膨胀波撞击到扩压器内壁上的时候,会有一部分气流回流到试验舱里面,这时也会有一部分气流由于引射器的抽吸作用从试验舱里面流进扩压器内,当主动引射高模试车台稳定工作时,它们这种交换过程也达到了平衡,如图5(a)所示。当mg=20 kg/s时,扩压器没有启动,未形成激波系去完成对发动机喷管出口燃气流的减速增压,发动机喷管出口燃气流在扩压器内形成马赫环并进入引射器内,单纯凭借引射器的抽吸作用,使喷管出口高温燃气排入到大气中。因此,在这种工况下,试验舱舱压比零流量时试验舱舱压高。

当流量达到约40 kg/s时,扩压器启动,当喷管内的燃气膨胀到扩压器内壁上的时候,经过扩压器的反射,并且经过由于扩压器结构原因引起的压缩,会在扩压器内形成封闭的激波系。激波系的产生会在扩压器的入口处产生一个低压区,这个低压区会使喷管周围以及试验舱内的空气通过各种方式进入低压区,由此可对试验舱内的空气起到抽吸的效应;燃气通过激波系会使速度,压力产生明显的变化,那就是压力的升高和速度的降低。扩压器启动之后,发动机喷管出口的膨胀波撞击到扩压器的壁上,一部分气流回流到试验舱里面,这时也会有一部分气流由于扩压器和引射器的抽吸作用从试验舱里面流进扩压器内,当主动引射高模试车台稳定工作时,它们这种交换过程也达到了平衡。此时,由于扩压器启动,试验舱内空气被抽吸,试验舱舱压低至420 Pa。

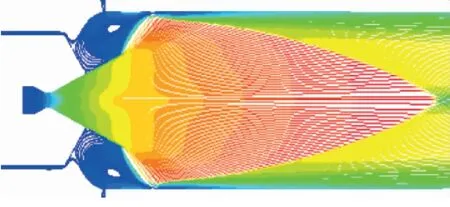

图8为扩压器入口段流线图。可看出,在稳定工作状态,引射器试验舱和扩压器之间存在回漩涡结构,在靠近发动机喷管出口附近,试验舱气体被超声速剪切层卷吸带走,在扩压器壁面附近,超声速剪切层的低能量气体回流,当被卷吸气体和回流气体达到平衡时,试验舱舱压稳定,所以,扩压器内气流最大马赫数越大,试验舱真空度越高。而随着被试验发动机流量的增大,扩压器内气流最大马赫数减小,在气流总压不变的情况下,试验舱舱压变高,所以,随着发动机喷管出口燃气流量增大,试验舱舱压缓慢升高。

图8 扩压器入口段流线图

3 结论

(1)对于某主动引射高空模拟试验系统,仅仅启动引射器时,试验舱舱压约为6500 Pa。

(2)随着被试验发动机的流量不断增大,在扩压器启动之前,发动机喷管出口燃气流在扩压器内形成马赫环并进入引射器内,单纯凭借引射器的抽吸作用,使喷管出口高温燃气排入到大气中,此时试验舱舱压比无发动机时要高。试验舱舱压约为8000~12 000 Pa。

(3)在发动机流量增大到扩压器启动后,由于扩压器和引射器的抽吸作用,试验舱舱压会迅速降低至远低于无发动机时试验舱舱压,约为400 Pa左右。随着发动机流量的增加,试验舱舱压变高。