扭转作用下高阻尼橡胶支座力学性能试验研究

葛庆子, 杨毅坚, 戴靠山, 吴 体, 熊 峰

(1. 四川省建筑科学研究院有限公司, 成都 610081; 2. 四川大学 土木工程系, 成都 610065)

隔震技术是提高建筑抗震性能的有效方法之一。目前,建筑隔震支座中应用最为广泛的是天然橡胶支座(linear natural rubber bearing, LNRB)和铅芯橡胶支座(lead rubber bearing, LRB),但天然橡胶支座耗能能力弱,需要与其他耗能装置配合使用;铅芯橡胶支座中含有铅芯,会对环境造成不可逆的破坏性[1-2]。高阻尼橡胶支座(high damping rubber bearing, HDRB)利用高阻尼复合橡胶材料替代铅芯,既绿色环保又可有效耗散地震能,从而可以显著提高工程结构的抗震性能。近年来,隔震建筑向大体量、高层、复杂体型发展,特别是高烈度地区高层建筑应用隔震技术后,其隔震支座的受力情况往往较多层结构复杂许多,会出现拉力、压力、弯矩、剪力、扭矩同时发生的复杂情况[3-5]。但目前高阻尼橡胶支座在复杂受力状态下的力学性能尚不明确,这在一定程度上影响了其工程安全及在复杂高层建筑结构中的应用。

几乎所有国家的规范中都规定需对高阻尼橡胶支座进行恒定竖向荷载作用下的单向水平循环加载试验来检验其基本力学性能。设计中采用的有效刚度、耗能性能、等效阻尼比等各类设计参数也均是基于上述单向压剪试验而得。国内外开展了大量基于单向水平加载试验结果的高阻尼橡胶支座性能研究。Tsai等[6]证明了水平力作用下高阻尼橡胶支座的滞回性能具有一定的速度依赖性,并基于此开发了一种力学模型。Yoshida等[7-8]在试验研究的基础上建立了高阻尼橡胶支座的数学模型,并对三维有限元建模进行了研究。Bhuiyan等[9]在试验观测的基础上建立了用于地震分析的黏弹性力学模型。Nguyen等[10]提出了一个改进的力学模型来表达高阻尼橡胶支座在低温和室温下的循环剪切行为。陈彦江等[11]对高阻尼橡胶支座的水平极限剪切应变等主要性能进行了试验研究。Wei等[12-13]通过试验和分析,研究了压缩载荷对高阻尼橡胶支座水平滞回性能的影响。

近十年来,一些学者开始关注高阻尼橡胶支座在其他荷载模式下的性能研究。Kikuchi等[14]对高阻尼橡胶支座的水平双向力学性能进行了研究,发现双向加载对滞回性能影响明显。Yamamoto等[15]对直径为700 mm和1 300 mm的高阻尼橡胶支座进行了水平双轴加载试验,发现双轴加载比单轴加载滞回曲线更加饱满。Kato等[16]提出了一种分析模型,用于评价高阻尼橡胶支座在双向地震作用下的弹塑性性能。Yuan等[17]基于改进的实时混合模拟试验系统开发了一种本构模型,可以精确地表达滞回关系,包括剪切变形的速率相关性。Oliveto等[18]提出了一套考虑双向性能的本构模型,该模型可以较好的模拟水平双向荷载作用下的支座性能。

但是,目前仍未见到高阻尼橡胶支座在扭转作用及多自由度耦合作用情况下的相关研究工作。基于上述原因,本文对原型高阻尼橡胶支座(HDRB)进行了绕水平轴和垂直轴扭转下的试验研究,对模型的加载工况和约束处理作了探讨,得到了高阻尼橡胶支座在单独扭转作用及多自由度耦合作用下的力学特性及动态响应。该研究揭示了高阻尼橡胶支座在扭转等状态下的力学性能特点;得到了高阻尼橡胶支座在扭转作用下的本构数据;为进一步改进现有高阻尼橡胶支座力学模型,优化其在高烈度区及高层建筑中的设计提供了试验研究基础,有助于解决目前的应用困境,因此,具有重要的科学意义和应用价值。

1 试验概况

1.1 试验模型

试验原型为常规建筑用高阻尼橡胶隔震支座,结合试验设备能力,选用建筑设计中常用的HDRB600型号的支座进行目标试验。目标高阻尼橡胶隔震支座的示意图如图1所示,目标型号支座的几何参数如表1所示。

图1 试验模型示意图

表1 试验模型几何参数

1.2 加载系统

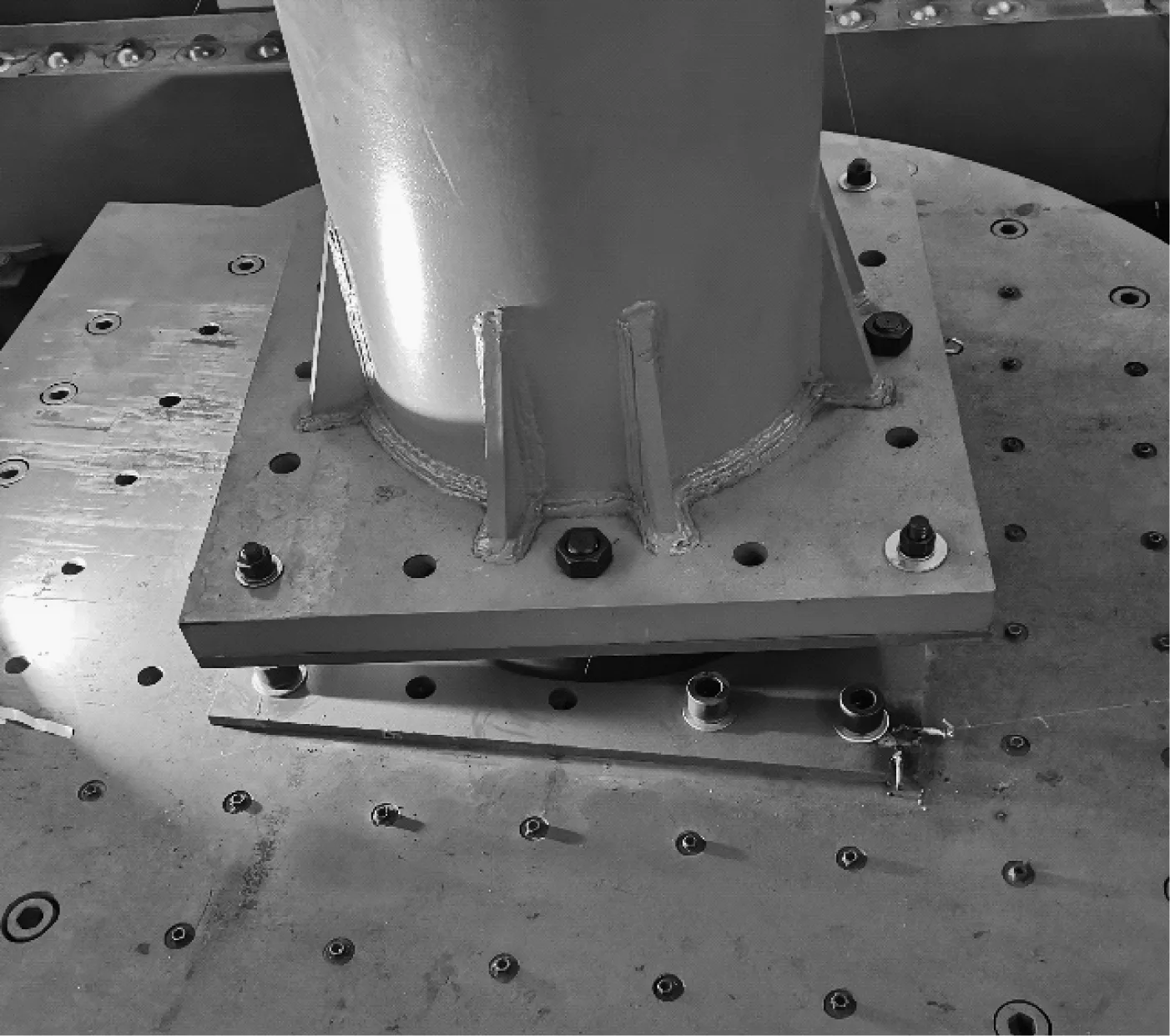

本次试验采用六自由度协调加载实验系统。该系统基于STEWART并联机构平台开发,动力及控制系统由MTS公司制造,实现了六自由度STEWART加载平台的位姿、力姿控制及其自由组合和控制模式平滑转换功能,具备拉、压、剪、弯、扭等六自由度同步协调加载功能。设备加载能力详如表2所示,加载精度:力控为1%全量程,位控为0.1%全量程。加载系统及试验情况如图2所示。试验过程中,试件上连接钢板连接于上部反力框架保持不动,下连接钢板与加载平台相连,通过控制加载平台的运动来给试件施加六自由度外部荷载。试验设备最大加载速率为50 kN/s,最大扭转角度加载速率为0.1°/s。

表2 设备加载能力

图2 加载系统及试验情况

1.3 加载工况

依据设备加载能力及试验目的,本次试验共设置9种工况,加载制度均为正弦波加载。本次试验将对试件在四个自由度激励下的性能进行系统测试,四个自由度包括平动Y、Z和转动RX、RZ,其中重点考察支座绕X轴、绕Z轴的扭转性能及扭转作用对水平剪切性能的影响。Z向荷载选取依据常用设计压应力取12 MPa,并增加5 MPa的对比工况来考察竖向压应力的影响。Y向位移控制选取依据常规试验经验,最大位移为200%橡胶层厚度(200%×99 mm=198 mm)。RX扭转角度取值考虑常规隔震建筑设计中倾覆角度限值选取最大值为0.3°。RZ扭转角度取值考虑常规隔震建筑设计中扭转角度限值选取最大值为2°,同时最后破坏工况计划加载至试件破坏或设备能力最大值。具体加载工况如表3所示,表中给出了加载方向,加载制度,加载峰值。其中工况1与常规压剪试验相同,为基准试验工况,为其它试验工况提供对比参考依据。因各加载工况均未加载至破坏,故本试验所有工况均在同一试件进行加载。

表3 加载工况

1.4 数据采集

本次试验通过加载设备自带数采系统采集平动X、Y、Z和转动RX、RY、RZ六个自由度的位移(转角)响应和力(力矩)响应,同时,通过外置位移传感器对设备自带数采系统结果进行验证。

由于橡胶支座类产品在试验中会发生较大的变形,应变片等传统应变采集设备在曲面大应变条件下无法使用。本试验中采用三维散斑应变测量分析系统对高阻尼橡胶支座的表面应变进行非接触测量,位移测试精度为0.01 mm,应变测试精度为0.01%,详见图3。测试中,将试件支座侧面的部分弧形区域作为测试区域(图3(a)),将该部分区域表面喷涂散斑,并在系统上做好三维坐标初始定位,而后测试系统会自动跟踪试验过程中散斑的三维坐标信息,并通过后期运算推演出该测试区域的三维应变场和三维位移场(图3(b)和图3(c))。

图3 三维散斑应变测量分析系统

2 试验结果

2.1 基准试验

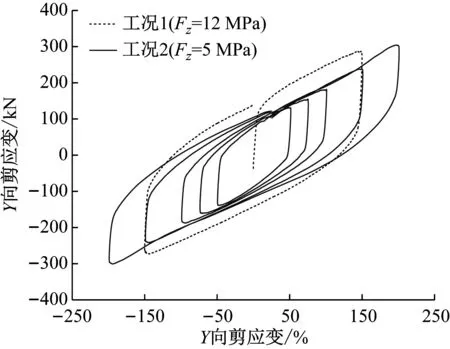

为了验证试验设备及试验方案的可靠性,并为后续试验提供基准参考,首先进行了2组基准试验(工况1和工况2)。在工况1中,按照常规设计中竖向荷载取值施加12 MPa的压应力,工况2中,竖向压应力取值为5 MPa,用来与工况1对比,研究竖向压应力的影响。支座的水平等效刚度按照《建筑隔震橡胶支座》(JGT 118—2018)的规定取值如下

(1)

式中:U+和U-为正负向的最大水平位移;Q+和Q-是与之相对应的水平剪力。基准试验结果如图4所示,从图中两个工况结果可以看出试验支座滞回曲线饱满,表现出良好的耗能性能。工况2中进行了剪应变为50%、75%、100%、150%和200%的系列试验,结果显示滞回曲线呈现明显的规律性,滞回性能稳定。按照式(1)计算可得竖向压应力为12 MPa时试验支座的水平等效刚度为1.88 kN/mm(150%剪应变),竖向压应力为5 MPa时试验支座的水平等效刚度为1.61 kN/mm(150%剪应变),下降约14%,可见竖向力对支座水平剪切性能影响较为明显。在目前的隔震设计中,同类支座的水平刚度均设置为相同的数值,通过本试验可以发现,在设计中应根据支座不同的竖向荷载来调整水平刚度的取值。

图4 Y向滞回曲线(工况1和工况2)

图5为工况2中,试验支座的表面橡胶应变云图,图中所示的节点为支座水平向剪应变为150%时的结果,图中最大XY向应变为27%。表面应变可间接反映内部橡胶层的受力情况。传统橡胶支座理论中假定所有橡胶片为平均受力,当支座受到水平向荷载时,水平荷载平均分配到各橡胶片上。但从图5中可以看出支座表面应变分布并不均匀,呈现出中部大,上、下端部小的特点。其原因在于上、下端的橡胶层更接近上、下连接板,受到更强的约束力,因此其应变相较于中部橡胶层更小。

图5 表面橡胶应变云图(工况2)

图6为剪应变为50%时表面橡胶XY向应变时程曲线,图中应变曲线光滑,表示支座表面橡胶变形及受力连续变化。

图6 剪应变为50%时表面橡胶XY向应变时程曲线

2.2 绕Z轴扭转

Chen等[19]在加州大学圣地亚哥分校进行了高阻尼橡胶支座的扭转性能试验,但限于设备及试验条件,并未得到满意的试验结果。本次试验工况3及工况4主要用来研究高阻尼橡胶支座绕Z轴扭转的性能,其中工况3的竖向压应力为5 MPa,工况4的竖向压应力为12 MPa,两组工况均逐步向试件施加0.5°、0.75°、1°、1.5°和2°的绕Z轴扭转角度。参照水平等效刚度的计算方式,本文定义绕Z轴扭转等效刚度的计算公式如下

(2)

式中:R+和R-为正负向的最大绕Z轴扭转角度;M+和M-是与之相对应的扭矩。试验结果如图7所示。从图7中可以看出,试验支座绕Z轴扭转滞回曲线呈方形,饱满有规律,初始施加扭转作用时扭矩随扭转角度的增加迅速增加,当达到峰值约158 kN·m时,扭矩不再随扭转角度的增大而增大。按照式(2)计算所得的工况3绕Z轴扭转等效刚度为48 kN·m/(°),工况4绕Z轴扭转等效刚度为76 kN·m/(°)。同时,可以发现竖向压应力越大,试件的最大扭矩越大,当为5 MPa时,最大扭矩为96 kN·m,当为12 MPa时,最大扭矩为158 kN·m。

图7 绕Z轴扭转滞回曲线(工况3和工况4)

图8为绕Z轴扭转时表面橡胶XY向应变时程曲线,从图中可以看出,最大XY向应变值达到了50%,从试验后现场观察,表面橡胶层并未发生明显破坏。

图8 绕Z轴扭转时表面橡胶XY向应变时程曲线

2.3 绕X轴扭转

当隔震建筑遭受地震作用时,如果地震加速度峰值过大,或有较大的竖向分量,则有可能使支座产生偏心受压,从构件层面来说就是支座发生绕X轴扭转。为了研究支座绕X轴扭转的性能,开展了工况5和工况6的研究,其中工况5的竖向压应力为12 MPa,工况6的竖向压应力为5 MPa,两组工况均逐步向试件施加0.1°、0.2°、0.3°的绕X轴扭转角度。参照水平等效刚度的计算方式,本文定义绕X轴扭转等效刚度的计算公式如下

(3)

式中:S+和S-为正负向的最大绕X轴扭转角度;N+和N-是与之相对应的扭矩。

从图9试验结果中可以看出,试验支座绕X轴扭转滞回曲线呈平行四边形,较为饱满,规律性强,扭矩随扭转角度的增加按照稳定的初始刚度逐步增加,当达到屈服点后,扭矩随扭转角度按屈服后刚度运动。按照式(3)计算所得的工况5绕Z轴扭转等效刚度为1 037 kN·m/(°),工况6绕Z轴扭转等效刚度为704 kN·m/(°)。与绕Z轴扭转工况相似,当竖向压应力增大时,试件滞回曲线的最大扭矩,单圈耗能能力等均显著提高。

图9 绕X轴扭转滞回曲线(工况5和工况6)

2.4 扭转对水平性能的影响

在实际工程中,高阻尼橡胶支座会遇到多种外部荷载组合作用的情况,其中最常见的情况就是扭转与水平剪切的共同作用。基于以上原因,本次试验设计了工况7和工况8来研究不同扭转对水平性能的影响,这两个工况中均采用12 MPa的竖向压应力。其中,工况7为绕X轴0.3°扭转与水平Y向剪切耦合,工况8为绕Z轴2°扭转与水平Y向剪切耦合。试验结果如图10所示,从图中可以看出,与工况1相比,绕X轴和绕Z轴扭转均会降低试验支座的最大剪切力、单圈耗能能力等水平性能。工况7比工况1的最大剪切力下降了8%,单圈耗能能力下降了6%;工况8比工况1的最大剪切力下降了7%,单圈耗能能力下降了5%。

图10 扭转影响下Y向滞回曲线

目前,工程设计中,对于橡胶支座的参数设置只设定X、Y、Z向的性能指标,且水平刚度等性能指标都是固定值。从本文上述试验中可以看出,三向扭转对水平性能存在影响,因此建议在工程设计中增加绕三轴扭转刚度,同时应考虑扭转对水平性能的不利影响,设置动态的性能指标。

2.5 极限试验

完成上述试验后,为研究试验支座的极限破坏情况,在工况9中计划将试件在12 MPa竖向压应力作用下,施加绕Z轴扭转到加载系统最大加载性能。试验中,由于加载设备作动器位移所限,最终加载角度为8.4°,此时试验支座并未破坏,表面橡胶层也未发现开裂及破损,试验影像如图11所示。从图12中的试验滞回曲线可以看出,支座绕Z轴扭矩在加载开始后迅速到达峰值,并保持在150 kN·m左右,直至加载到最大扭转角度8.4°也未出现明显的刚度下降和承载力下降现象,证明支座的抗绕Z轴扭转性能优异。

图11 绕Z轴扭转8.4°时影像

图12 绕Z轴扭转滞回曲线(工况9)

3 结 论

本文针对建筑工程中常用的典型高阻尼橡胶支座(HDRB600型)进行扭转作用下的力学性能试验研究,研究了绕Z轴扭转、绕X轴扭转、扭转对水平剪切性能影响等内容。结合数采系统得到的静力响应和三维散斑应变测量分析系统得到的表面橡胶应变情况,分析了各种工况下高阻尼橡胶支座的力学性能,并初步探讨了其规律性,研究结果表明:

(1) 竖向力对支座水平剪切性能影响较为明显,竖向压应力从12 MPa下降为5 MPa时,试验支座的水平等效刚度下降约14%,在设计中应根据支座不同的竖向荷载来调整水平刚度的取值。

(2) 从表面橡胶应变云图可以看出支座表面应变分布并不均匀,呈现出中部大,上下端部小的特点;间接判断其内部橡胶层的为非均匀受力,上、下端的橡胶层更接近上、下连接板,受到更强的约束力,因此其变形相较于中部橡胶层更小,可进一步进行研究,完善传统橡胶支座理论。

(3) 绕Z轴扭转滞回曲线呈方形,饱满有规律,初始施加扭转作用时扭矩随扭转角度的增加迅速增加,扭矩峰值约158 kN·m,加载至最大扭转角度8.4°也未出现明显的承载力下降和破坏现象;试件的最大扭矩随竖向压应力的增加而增大。

(4) 绕X轴扭转滞回曲线呈平行四边形,较为饱满,规律性强,扭矩随扭转角度的增加而逐步增大;当竖向压应力增大时,滞回曲线的最大扭矩,单圈耗能能力等均显著提高。

(5) 绕X轴和绕Z轴扭转均会影响支座的水平性能,导致支座的最大剪切力、单圈耗能能力等水平性能降低。

(6) 在工程设计中应增加绕三轴扭转刚度,同时应考虑扭转对水平性能的不利影响,设置动态的性能指标。