一种自动化磁粉检测系统的研制*

郭 晋,唐经源,李 博,李绪丰,胡华胜,王 磊※

(1.广东省特种设备检测研究院,广东佛山 528251;2.深圳市中昌探伤器材有限公司,广东深圳 518081)

0 引言

大型承压类特种设备广泛应用于我国石油化工、化肥制造等领域[1-2]。针对大型承压类特种设备进行定期检验检测,是保障其本质安全的重要手段。固定式压力容器安全技术监察规程[3]中提出,针对大型承压类特种设备这类3类压力容器,需要对表面进行磁粉检测等表面探伤。磁粉探伤属于五大常规无损检测技术之一[4],与渗透检测[5-6]、涡流检测[7]同属常用表面无损检测技术。

目前,国内外在对这些大型设备进行磁粉检测时,需要大量搭设脚手架,然后由检测人员通过脚手架接近需要检测部位,人工喷洒磁悬液、施加磁场,然后通过肉眼对磁痕进行观察,人工判别缺陷的有无,存在的不足有:(1)设备内部搭设脚手架非常困难,而且检测人员容易发生高空坠落等重大安全事故;(2)设备内部通风差,设备盛装的有毒有害气体会对人员造成损伤甚至致人死亡;(3)费时费力;(4)工作环境恶劣,人工实时观测存在人为漏检误判现象[8]。

因此,本文研发一种可以根据检验员要求,远程操作自动进行磁粉检测及实时观察、录像的检测系统,既可以减少劳动强度,提高检测结果的客观性,又可以降低操作及检测过程中事故的发生。目前磁粉自动检测系统已处于试验阶段,用样机进行测试并取得良好效果。

1 基本原理

基本原理如下。

(1)磁粉检测技术。利用工件缺陷处的漏磁场与磁粉的相互作用,利用钢铁制品表面和近表面缺陷(如裂纹、夹渣、发纹等)磁导率和钢铁磁导率的差异,磁化后这些材料不连续处的磁场将发生畸变,形成部分磁通泄漏并于相应工件表面产生漏磁场,从而吸引磁粉形成缺陷处的磁粉堆积,在适当的光照条件下,显现出缺陷位置和形状,对这些磁粉的堆积加以观察和解释,就实现了磁粉检测[9-10]。

(2)数字成像技术。通过光学系统将影像聚焦在成像元件CCD/CMOS上。成像元件按照一定的排列方式,将拍摄物体分解成了一个一个的像素点,这些像素点以模拟图像信号的形式转移到A/D转换器上,A/D转换器将每个像素上光电信号转变成数码信号,再经DSP处理成数码图像,储存到存储介质当中。

(3)无线传输技术。无线传输有WIFI、蓝牙、无线电等多种方式。其中WIFI用得最广,也最容易接网,采用802.11 b国际标准,最大传输距离100 m,最大传输速率11 Mb/s,完全能够进行近距离的实时高清视频传输。

(4)数字图像处理技术。把点阵图像经某种或多种算法进行滤波和计算,力求把无用的信息滤除或弱化,把有用的信息锐化,使图像更明晰地把有用的信息以图像的形式呈现在面前,经分析计算还可确定有用信息的大小、幅值或位置,这就是数字图像处理技术。

2 系统原理

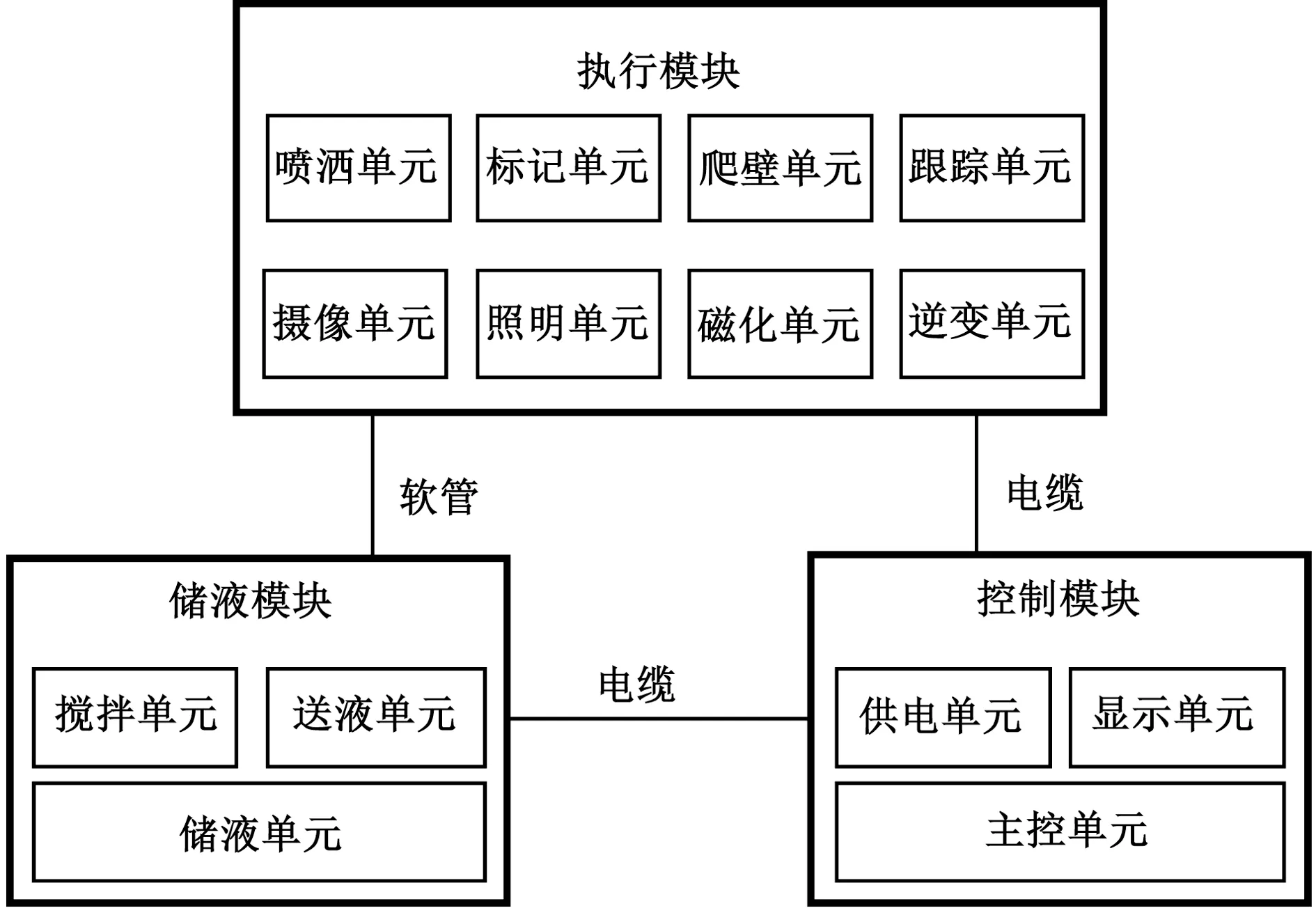

系统原理如图1所示,主要由执行模块、储液模块、控制模块3部分组成。

图1 系统原理Fig.1 Schematic diagram of the system

储液模块由搅拌单元、储液单元和送液单元组成。搅拌单元的作用是把磁悬液搅拌均匀,防止磁悬液沉淀。储液单元则储存调配好的磁悬液。送液单元则在控制模块的控制下按需把磁悬液通过软管输送到执行模块。

控制模块由供电单元、主控单元和显示单元组成。供电单元负责为各模块供电。显示单元显示操作界面、执行模块回传的影像、检测结果等。主控单元是本系统的中枢,控制整个系统的协调运作。控制模块通过电缆与储液模块及执行模块连接。

执行模块由喷洒单元、标记单元、爬壁单元、跟踪单元、摄像单元、照明单元、磁化单元、逆变单元组成。爬壁单元是整个执行模块的载体,其吸附在待检壁面上并沿控制模块指定的方向运动;照明单元为模块提供可见光或紫外光,便于摄像模块摄取影像;摄像单元摄取检测过程影像并回传到控制模块进行处理及判别检测结果;逆变单元把控制模块的供电变换为磁粉检测所需要的交流方波电,并供给磁化单元;喷洒单元在控制模块的控制下按需按指定方向喷洒磁悬液;磁化单元给待检表面施加交流磁场,完成磁粉检测,检测磁痕则由摄像单元摄像并回传到控制模块;标记单元的作用是在控制模块检测到有缺陷时,在相应位置进行标记,以方便后续的复检及修复;跟踪单元对焊缝位置进行反馈,使得控制模块能控制执行模块沿着焊缝爬行。

储液模块和控制模块都放于地面,以方便检测人员操作,执行模块则吸附于待检表面沿焊缝运动并完成磁粉检测。跟踪单元实时检测焊缝位置并反馈给控制模块,控制模块根据反馈信息控制爬壁单元走向,使得执行模块时刻以焊缝为中心线运行;控制模块控制搅拌单元对储液单元内的磁悬液进行搅拌,并控制送液单元输送磁悬液给执行模块;喷洒单元在控制模块的控制下在待检表面喷洒磁悬液;逆变单元在控制模块的控制下输出交流方波给磁化单元,完成磁化过程;摄像单元则把检测过程及结果录成影像并传输到控制模块进行处理和分析,当控制模块判别有缺陷时,则会控制标记单元在有缺陷的位置做标记。这样本系统就自动完成磁粉检测过程。

3 逆变单元

逆变单元原理如图2所示,首先对控制模块的供电进行滤波,然后进行DC/DC升压,一方面获得一个理想的电压幅值,别一方面也起到稳压作用,消除供电电源波动的影响。接着对升压后的直流电进行DC/AC变换,得到幅值和脉宽稳定的交流方波电,供给磁化单元产生交流磁场。

图2 逆变单元原理Fig.2 Block diagram of inverter unit principle

4 磁化单元

4.1 铁芯设计

图3所示为铁芯布局图,采用交叉磁场进行磁粉检测。

图3 铁芯布局Fig.3 Core layout

现有的交叉磁场磁探仪两对交叉脚都是刚性固定的,由于加工装配时也会存在误差,4个脚不能保证在同一水平面上,同时被测表面也有曲率与不平度,所以工作时基本只有3个脚或2个脚能接触到被检表面,从而大大降低了经过被检表面的磁场强度,严重影响检测性能。

本系统把磁化单元的2对交叉脚设计为相互独立的2个U形铁芯,一个架在另一个的上方,这样就能保证在任何时候,4个脚都能同时接触到被检表面。

4.2 磁化单元机械布局

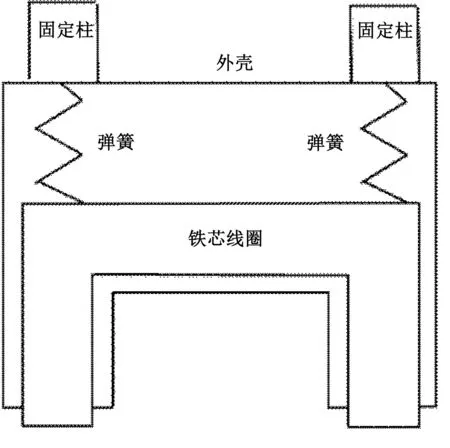

图4 所示为磁化单元的机械布局图。磁化单元包括外壳、弹簧、铁芯线圈、固定柱等。铁芯线圈套于外壳内,可以在外壳内上下活动。铁芯线圈通过两端的弹簧与外壳软连接,外壳通过固定柱刚性连接到爬壁单元。

图4 磁化单元机械布局Fig.4 Mechanical layout of magnetization unit

这样,磁化单元外壳就靠弹簧的弹力把铁芯线圈压紧在被检表面,并能保证4个脚同时接触被检表面。当爬壁单元移动时,带动磁化单元外壳移动,磁化单元外壳通过壳壁带动铁芯线圈移动。

4.3 磁化单元越障功能

图5 所示为磁化单元越障功能示意图。现在的铁芯由于是直边,很容易被高低不平的焊缝或其他障碍物卡住。本系统中的磁化单元要不断贴着被检表面移动,所以必须要有越过障碍物的能力。本系统是在移动方向上,铁芯4个脚两侧面都焊了一个半圆形不锈钢管,有障碍物时,脚自动被障碍物抬起,从而跨过障碍物。经实验室测试,能轻松越过焊缝及类焊缝障碍物。

图5 磁化单元越障功能Fig.5 Function diagram of the magnetization unit's obstacle crossing

5 爬壁单元

5.1 运动轮结构原理

爬壁单元的运动轮结构原理如图6所示。运动轮由护板、轮芯、永磁铁3部分组成。轮芯外面包一层永磁铁,由于永磁铁比较易碎,也不能承重,两边护板的作用就是保护永磁铁并承重。永磁铁通过空气和护板对被测表面进行磁吸附,从而达到吸附目的。护板、轮芯、永磁铁刚性连接组成运动轮,运动轮刚性连接到传动轴上。这样运动轮一方面通过磁力吸附于被测设备表面,同时也随着传动轴一起转动,实现在任何壁面上吸附和运动两大功能。

图6 爬壁单元的运动轮结构原理Fig.6 The structure schematic diagram of the moving wheel of the climbing element

5.2 爬壁单元结构布局

图7 所示为爬壁单元结构布局,由承重架、4个驱动电机、4个转动轮以及4组减速齿轮组成。磁化单元即安装于爬壁单元的中部。4个驱动电机由控制模块独立控制,可以实现四轮驱动,使得控制模块可以很灵活地控制爬壁单元的转向和运动。

图7 爬壁单元结构布局Fig.7 Wall climbing unit structure layout

5.3 爬壁单元转向的实现

爬壁单元转向示意图如图8所示。

图8 爬壁单元转向Fig.8 Schematic diagram of wall climbing unit steering

爬壁单元上对称安装了4个运动轮,4个步进电机通过各自的变速机构和传动轴把功率输出到4个运运轮,以驱动爬壁单元运动。由于爬壁单元上的4个运动轮都与传动轴刚性固定,而传动轴与爬壁单元只能相对转动,不能相对移动,所以爬壁单元不能像汽车一样靠前面一对轮进行转向,只能像坦克一样挪动转向。当需要爬壁单元向前或向后行驶时,4个步进电机就以同样的速度驱动4个运动轮向同一个方向运同。当需要转向时,右边2个运动轮以相同速度同向运动,左边2个运动轮以相同速度同向运动,爬壁单元两边的4个轮运动速度相同,但运行方向相反。这样在两边轮对的相互作用下,爬壁单元则绕着以4个轮心为边缘的圆心转动,如图8所示,中间对角虚线的交点即为爬壁单元的转动中心,这样就实现了爬壁单元的直行和转向。

6 焊缝跟踪技术

焊缝检测原理如图9所示。焊缝跟踪单元内部装有位移传感器阵列,该阵列由31个位移传感器组成,位移传感器线排列,且间隔为5 mm,这样这个阵列的宽度为(31-1)×5 mm=150 mm。位移传感器阵列垂直于焊缝(也就是垂直于爬壁单元的运行方向)。位移传感器活动部件由弹簧压于被检表面上,端部则装有转动轮,可以随爬壁单元向前运动。位移传感器零点设计于正常的被检表面,当有焊缝时,由于焊缝比本底高,所以其上的位移传感器会被顶起来,从而产生位移信号。

图9 焊缝检测原理Fig.9 Schematic diagram of weld inspection

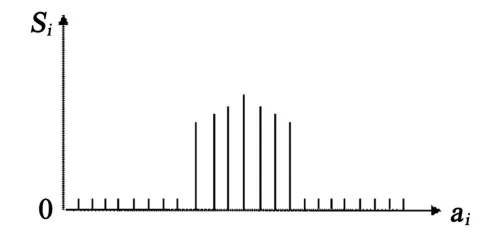

控制模块实时采集焊缝跟踪单元位移传感器阵列的数据,将会得到如图10所示的位移传感器阵列数据。图中,ai为传感器编号,Si为传感器获得的原始位移信号值。焊缝一般宽度为30~40 mm,只有焊缝处有明显的位移数据值。采样得到一个数据阵列:

图10 位移传感器阵列数据Fig.10 Displacement sensor array data

a[i](i=1~31)

数据滤波及锐化。以9个数据宽度为一个窗口(覆盖焊缝宽度)进行平方和再平均计算,即:

其中:j=5~27。

得到如图11所示的锐化位移数据图。图中,bj为锐化参数编号,Sj为经锐化后的位移信号值。

图11 锐化位移数据Fig.11 Sharpen the displacement data graph

从b[j]中找出最大的5个点,则这5个点一定包括了锐化位移数据图的顶峰,也就包括了焊缝的中心,这5个点的中心即为焊缝中心。如这5个最大点为b[16]、b[17]、b[18]、b[19]、b[20],则焊缝中心点在从左到右第18个位移传感器处,由于理论中心点为位列传感器阵列中心16号位移传感器处,所以此刻爬壁单元的中心向左偏移了焊缝中心2个传感器的间距,也即10 mm。知道了焊缝与爬壁单元相对位置,控制模块即可实时调整爬壁单元的运动轨迹,确保爬壁单元沿着焊缝行走,从而实现焊缝跟踪。

7 样机验证

图12所示为本系统样机实物图(执行模块部分),其可以实现远距离磁粉检测。执行模块吸附于待检表面、自动爬行、自动喷洒磁悬液、自动加磁,对检测过程进行录像并显示于终端显示屏上。

图12 本系统样机实物(执行模块)Fig.12 Physical drawing of the system prototype(execution module)

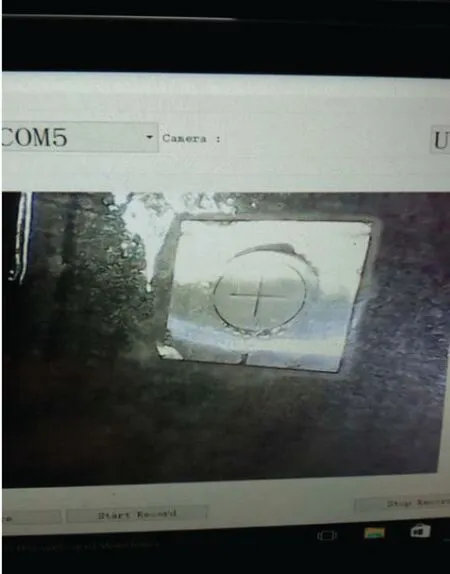

图13 所示为A1-15/100试块自动磁粉检测结果;图14所示为终端显示的A1-15/100试块自动磁粉检测结果。

图13 A1-15/100试块磁粉自动检测结果Fig.13 Automatic test result of magnetic powder of A1-15/100 test block

图14 终端显示的A1-15/100试块自动磁粉检测结果Fig.14 Automatic magnetic particle detection results of A1-15/100 test block displayed at the terminal

8 结束语

本文研制的自动化磁粉检测系统主要由执行模块、储液模块、控制模块3部分组成,其技术特点能够自动识别、跟踪焊缝爬行,自动完成磁粉检测作业,获取的实时检测图像清晰,经灵敏度试片验证,能够满足磁粉检测的基本要求,是一种切实可行的磁粉检测系统。未来,随着图像处理技术的不断完善和优化,将拓展系统的缺陷自动辨识功能,进一步推动自动化磁粉检测系统向实用化、智能化迈进。