密闭电子机箱散热性能试验研究

张育栋,李兵强,尤 浩,贾光南

(西安导航技术研究所,陕西 西安 710068)

随着电子技术在军品、民品等领域的广泛应用,电子设备正在向模块化、微小型化、高集成化方向发展。为了保证电子设备正常可靠地工作,防止元器件热失效,必须进行有效的热设计,以保证它们在规定的热环境下能按预定的方案正常、可靠地工作[1]。

强迫风冷是电子设备常用的一种冷却方式。强迫风冷机箱一般可分为开放式机箱和密闭机箱两种,其中密闭机箱可以将其内部模块和元器件与外部空气隔离开,从而避免外部恶劣气候条件对设备造成直接危害,因而具有良好的环境适应性[2],特别是采用真空钎焊成型的密闭机箱在军用电子设备中有着广泛的应用[3-4]。

为了验证密闭电子机箱的实际散热效果,本文采用试验的方法,通过测量机箱的入口风量、机箱及模块各关键点的温升,对其散热性能进行全过程测试,分析影响因素并进行改进。

1 试验对象

本文以19英寸密闭电子机箱为试验对象,其外形尺寸为宽482.6 mm×高 265.9 mm×深327.5mm(不含把手、连接器、风机等突出物),内部安装标准6U模块,安装槽间距为25.4 mm。

1.1 机箱组成

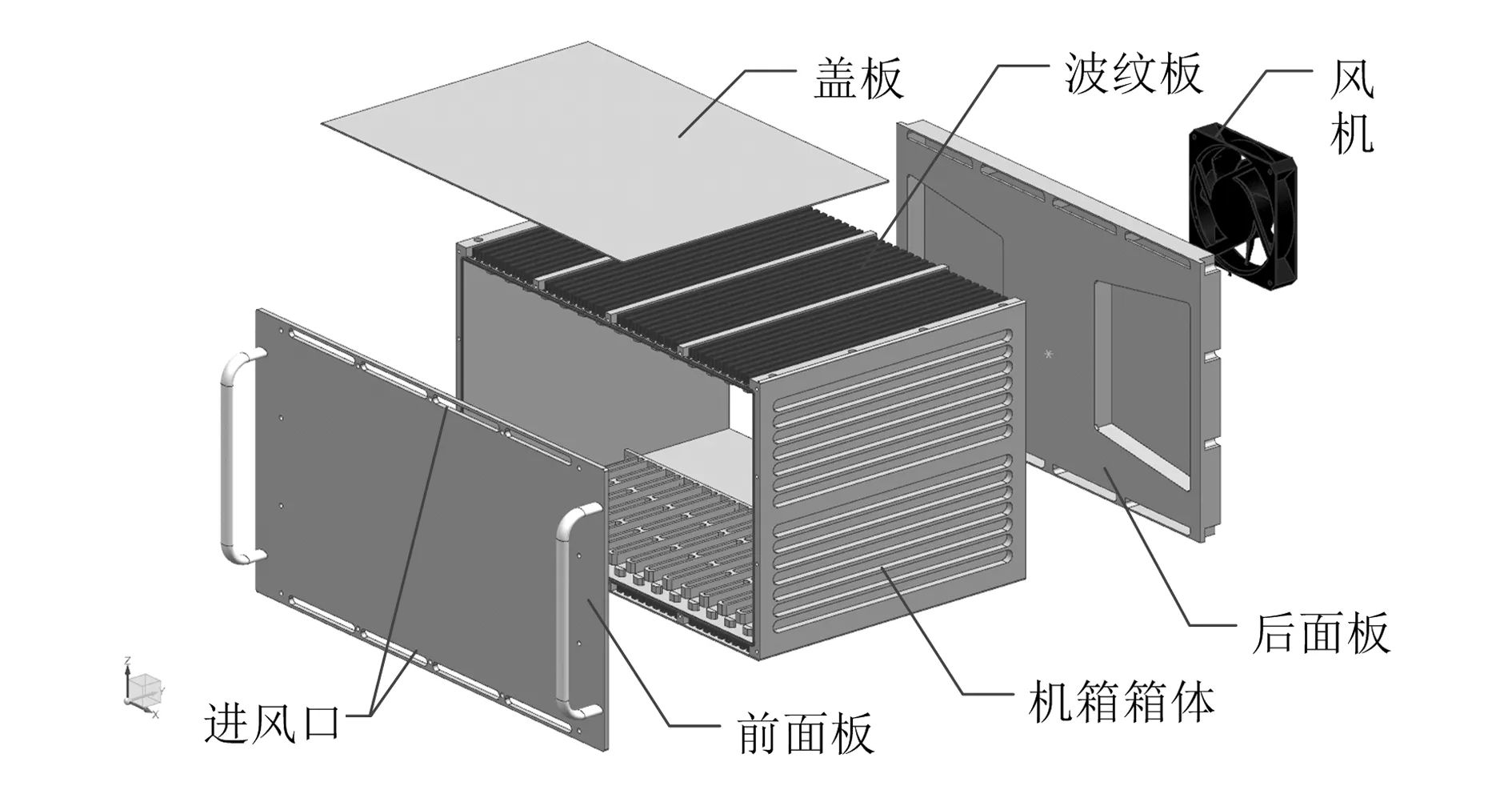

密闭电子机箱主要由机箱箱体、前面板、后面板和风机组成,如图1所示,前面板设计进风口,后面板安装的风机向外抽风。机箱箱体零件材料为铝合金3A21,采用真空钎焊焊接成型,波纹板翅片焊接在上下导轨板的风道中。波纹板翅片为平直型多孔式结构,材料为铝合金3003,其参数如下:翅片厚度0.2 mm,间距3.0 mm,高度9.5 mm,翅片上分布的小孔直径为1.7 mm,间距为5.7 mm。

图1 机箱结构组成示意图

1.2 热测试模块

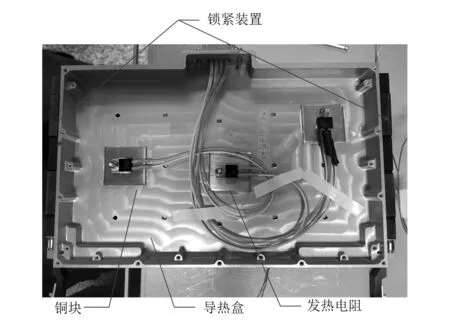

热测试模块采用标准6U结构,外形尺寸为233.4 mm×160.0 mm×24.0 mm,如图2所示。热测试模块共10个,编号为01#~10#,按图3所示在机箱中安装。

图2 热测试模块组成图

图3 热测试模块安装示意图

热测试模块的热源由发热电阻(尺寸为10.0 mm×16.0 mm×4.5 mm)和铜块(尺寸为30.0 mm×30.0 mm×2.0 mm)进行模拟,用紧固件固定在导热盒上。导热盒两侧导轨上安装XS5F-135型锁紧装置。导热盒的材料为铝合金5A06,导热盒散热面厚度为2.5 mm。在发热电阻和铜块、铜块和盒体之间都涂有导热硅脂。模块通过四芯J30J型连接器供电,发热电阻通过导线并联在连接器上,供电电压为24 V。

模块的总功耗、热源数量、热源位置及最大热源功耗都不尽相同,具体见表1。根据热源的功耗和热源的面积,可以算出模块局部的最大热流密度为15.625 W/cm2。将08#、09#、10# 3个40 W的模块分别布置在机箱最左侧、中间、最右侧位置。

表1 热测试模块信息统计

1.3 风机选择

对于强迫风冷机箱,风机选型是散热设计的重点[5],依据总发热量计算冷却空气体积流量,再结合机箱风阻曲线确定所需风压,从而选择风机型号。一般采用理论计算和仿真来获取机箱的风阻曲线,但与实际都会有一定的误差[6]。风机在实际工作中很可能会偏离选定的工作点,因此通过试验测试风机的工作效果显得尤为重要。

依据热平衡方程计算冷却空气理论体积流量:

Q=Φ/ρCPΔt

式中:Q为冷却空气理论体积流量,m3/s;Φ为机箱总热功耗,为345 W;ρ为空气的密度;CP为空气的比热容;Δt为冷却空气温升,取值为15 ℃。

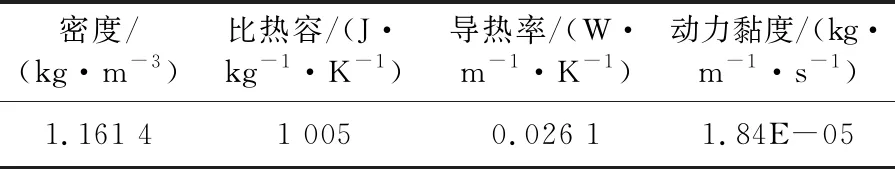

空气物性参数采用ANSYS Icepak 18.2中的数据,见表2,经计算得Q=1.97E-02 m3/s = 70.93 m3/h。

表2 空气物性参数

测试选用的风机型号为EBM 4412FNH,其外形尺寸为119 mm×119 mm×25 mm,最大风量(空气体积流量)为225 m3/h,最大风压为199 Pa,转速为5 400 r/min。

1.4 散热路径分析

机箱的散热路径为发热器件→模块导热盒→导热盒导轨及锁紧装置→机箱导轨→波纹板翅片,波纹板翅片极大地扩展了机箱的散热面积[7],机箱内部模块通过上下导轨将热量传导至波纹板,再由风机抽风带走热量[8]。

根据机箱的结构组成和散热路径,可以将其总温升划分为3个主要部分:1)模块的传导温升;2)机箱模块间的综合温升(含锁紧装置);3)机箱的温升。在机箱及内部模块布置测温点,测得上述各部分温升,分析各部分温升占总温升的比例可以发现散热的瓶颈环节并进行改进;通过测试机箱的入口风速,结合机箱的温升,判断风机的实际工作风量是否达到设计要求,综合上述分析判断机箱能否满足热设计要求。

2 试验目的

在室内环境中,通过试验测试研究机箱的散热性能。考虑到机箱工作时环境最高温度不超过55 ℃,依据其内部模块、元器件的耐高温性能(85~105 ℃),机箱内部温升一般应控制在30~50 ℃[9]。本文试验具体要求如下:机箱内部模块总功耗为345 W,在常温(室内)条件下工作时,机箱内部温升不超过50 ℃。

2.1 风机安装结构对比

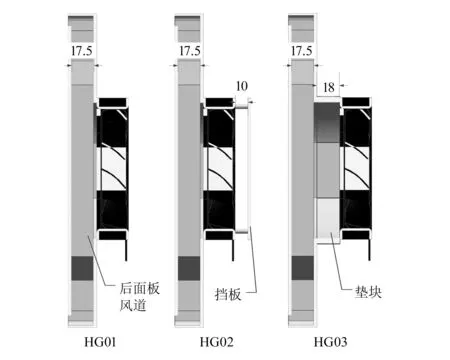

风机安装在机箱后面板上,后面板内部的风道即风机的进风口,此风道的深度对风机风量有较大影响[10],试验采用3种不同风道深度的后面板结构,分别为HG01、HG02和HG03,如图4所示。

图4 风机安装结构示意图

结构HG01中风机直接安装在后面板上,后面板厚度为22.5 mm,内部风道的深度为17.5 mm;结构HG02与HG01基本一致,不同点是在风机后面10 mm处安装挡板;结构HG03在风机与后面板之间安装垫块,后面板风道深度为35.5 mm。

2.2 模块导热盒对比

热测试模块主要通过传导散热,改变模块的材料或厚度就可以影响模块的散热能力,对比测试信息具体见表3。

表3 模块导热盒信息统计

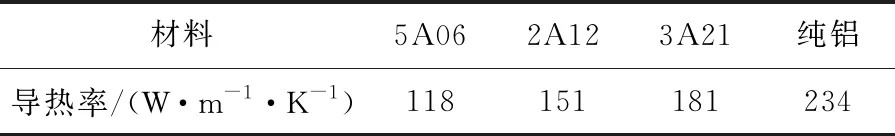

01#和01a#模块的热源布置完全一致,导热盒所用材料不同,01#模块导热盒选用导热率较高的2A12;09#和09a#模块热源布置完全一致,导热盒厚度不同,09a#模块导热盒厚度更厚。将这两组模块进行对比测试,可以看到模块散热能力提升的效果。表4中列出了常用铝及铝合金材料的导热率[11]。

表4 常用铝及铝合金材料导热率(20 ℃)

3 试验方法和过程

3.1 试验环境搭建

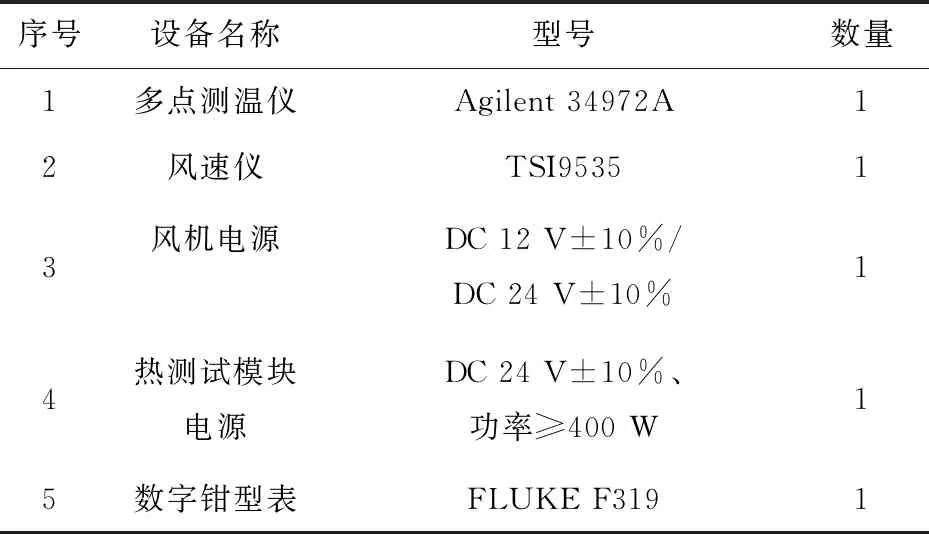

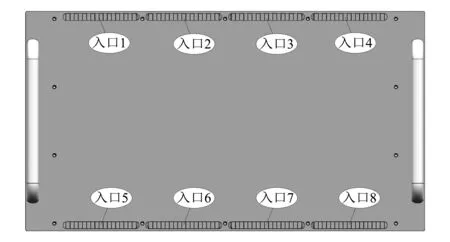

在室内进行测试,如图5所示。试验设备见表5,用多点测温仪记录机箱、模块的温度,用风速仪测试机箱入口的风速。风机和模块分别用两个电源供电,每次加电测试用数字钳型表测量总的供电电压和电流,监测机箱的散热功耗。

表5 试验设备一览表

图5 机箱常温试验环境示意图

3.2 温度测点布置

选取机箱散热路径上的关键点布置热电偶,对散热路径上的主要热阻进行分析,具体位置如下:

1)测温点A在模块导热盒外侧,发热功耗最大热源的背面位置;

2)测温点B在模块导热盒内部,模块侧壁距离发热功耗最大热源最近的位置;

3)测温点C在机箱上导轨槽壁面或下导轨槽壁面,距离测温点B最近的位置。

测温点A的温升即是模块的总温升,A、B间的温差是模块的传导温升,可以反映模块传导散热能力的强弱,B、C间的温差是机箱和模块连接处的综合温升,可反映锁紧装置的综合散热效果,测试点C的温升是机箱的温升,可表征机箱的传导和对流换热效果。选取08#、09#、10# 3个功耗为40 W的模块分别布置A、B、C3个测温点,其余模块只布置一个测温点A,热电偶用耐高温胶带贴在测温点。同时测试室内温度,计算出各测温点的温升值。

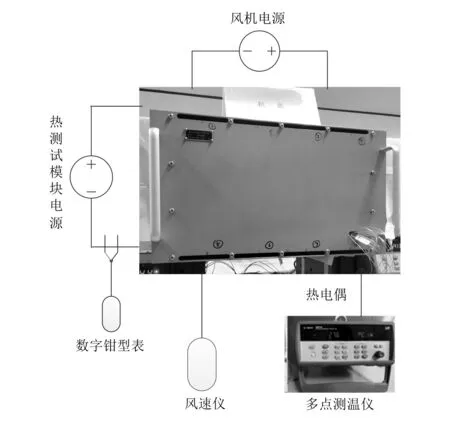

3.3 风速测试点布置

机箱前面板有8个面积一样的入口,尺寸为宽92.0 mm×高8.5 mm。按图6中所示编号,在每个入口的中间位置进行测试,记录入口风速值。

图6 机箱入口编号示意图

根据预估的风量70.93 m3/h,可以算出入口的平均风速为3.15 m/s。

4 试验数据分析

4.1 风机安装结构测试分析

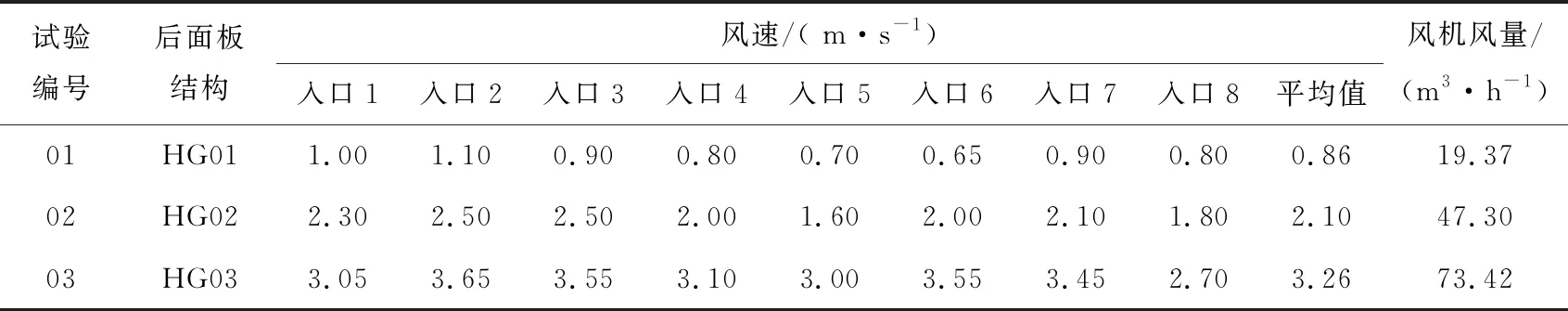

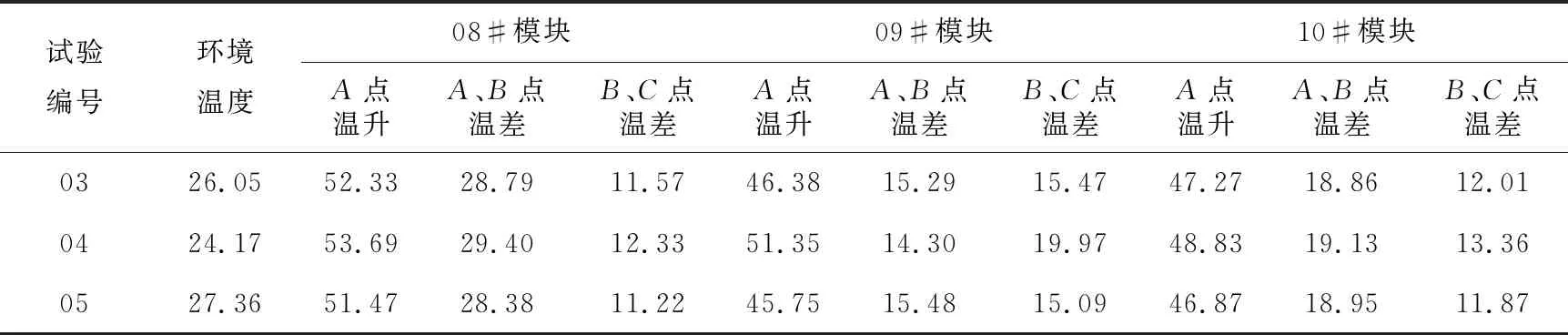

机箱换装不同的后面板进行入口风速和模块温升测量,结果分别见表6和表7。第一次试验使用结构HG01,测得入口平均风速为0.86 m/s,估算风机风量为19.37 m3/h,远远达不到所需风量,并且观察到风机出风口有较强的回流。这是因为风机安装在后面板风道90°拐弯处,风道深度只有17.5 mm,风机进风口贴近气流受限区域,造成部分冷却气流短路[12],减小了机箱入口的风量。

表6 风速测量值

表7 模块温升 单位:℃

第二次试验使用结构HG02,测得机箱入口的平均风速为2.1 m/s,估算风机风量为47.30 m3/h。风机后面的挡板可以减弱出风口的回流,一定程度上改善风机的工作质量。

第三次试验在风机与后面板之间垫入高度为 18 mm的垫块,使风道深度达到35.5 mm,测得机箱入口的平均风速为3.26 m/s,估算风机风量为73.42 m3/h。

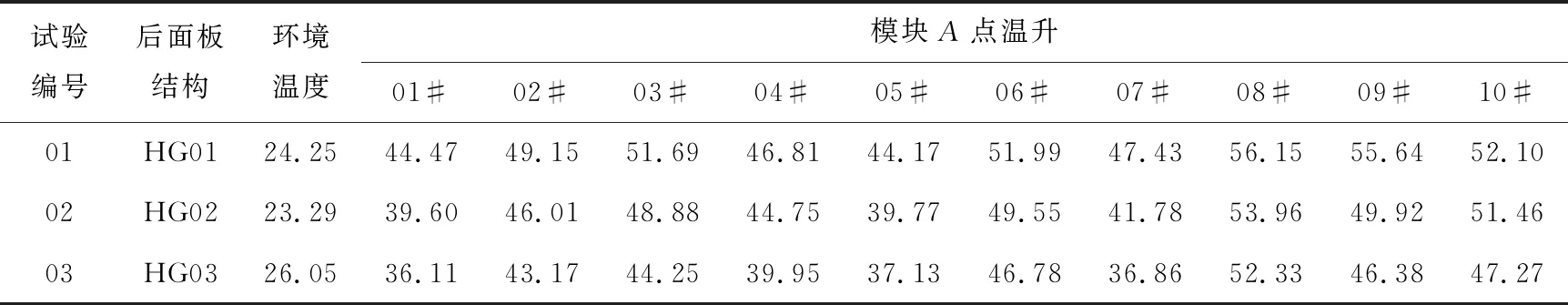

可以发现,风机的安装结构对风机的性能有较大的影响,合理的安装结构[1,12]可保证风机进风处风道有足够的深度,才能充分发挥风机的性能。由表7和图7中数据可以看出,随着入口风速的提高,模块的最大温升显著降低,对比3种不同的风机安装结构,只有08#模块的温升均超过了50 ℃。

图7 模块A点温升曲线

4.2 模块温升数据分析

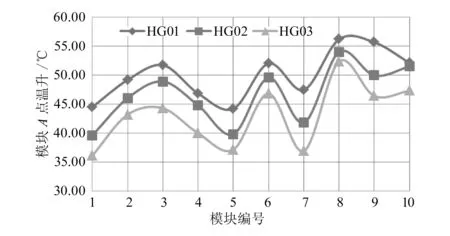

选用结构HG03,进行多次试验并记录08#、09#和10# 模块的测温点数据,具体见表8,其中08#和10#模块中发热功耗最大的热源都是25 W。由表可知,08#模块中A、B点温差占模块总温升的比例近55%,而在10#模块中这个比例只有40%左右,这是因为在08#模块中此热源布置在略靠近模块导热盒中间的位置,测温点A、B点之间的距离约为65 mm,传导路径长,传导温升大;10#模块测温点A、B之间的距离约为35 mm,传导路径短,传导温升小。另外还可以发现,3个模块B、C点之间的温差值比较接近。

表8 模块测温点数据对比 单位:℃

为了降低模块的温升,结合机箱的散热路径,通过比较模块各部分温升占总温升的比例,可以发现,机箱的入口风速和风量满足预期值,风机选型合理;模块与机箱之间采用典型的锁紧装置锁紧,结构形式固定,B、C点之间的温差也很难减小;最直接的方式就是提升模块的传导散热能力,降低其传导热阻,从而降低模块的温升。

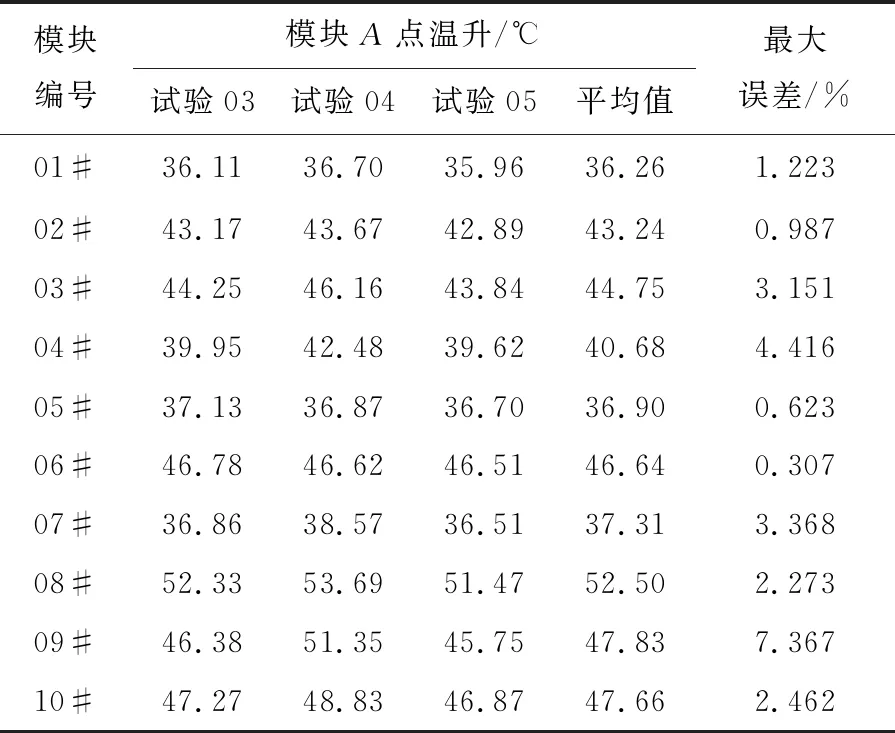

在进行第04、05次试验时,先松开01#、06#和09# 3个模块的锁紧器,再以相同的力矩拧紧,然后加电测试。各模块A点温升值测量结果及误差见表9,取3次测量值的平均值,并求出3次测量值与平均值的最大误差,其中09#模块最大误差为7.367%,说明本次试验可重复性好、试验有效。在第04次试验时,由于09#模块锁紧器松开后再次拧紧力矩不足,造成模块与机箱导轨处接触不良,使B、C点之间温差增加,因此09#模块A点的温升变大,在第05次测试时重新锁紧,09#模块A点的温升立即降低。

表9 模块A点温升及误差

4.3 模块传导散热分析

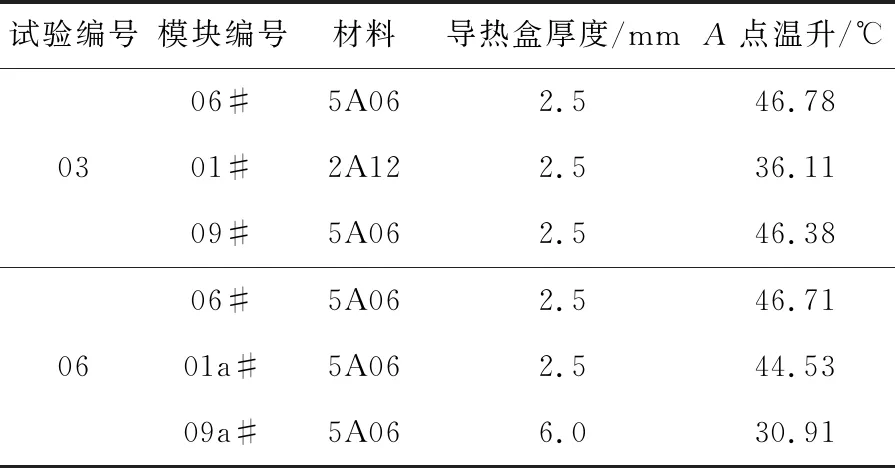

选用结构HG03,用01a#、09a#模块分别在原位替代01#、09#模块进行试验,06#模块与01#、01a#模块的热源布置完全一致,也加入对比,测得温升结果见表10。由表中数据可知,01#模块采用铝合金2A12,其A点的温升比01a#模块降低8.42 ℃,与06#模块温升相比降幅超过10 ℃;09a#模块A点的温升比09#降低15.47 ℃。由此可以说明,选用高导热率材料或者增加导热盒厚度,能有效提高模块的传导散热能力,从而降低模块的温升。

表10 模块温升数据对比

5 结论

本文在室内环境中对密闭电子机箱的散热效果进行了试验研究,对比了风机安装结构、模块传导散热能力对机箱整体散热性能的影响。经过测试和分析,可以得出如下结论:

1)当机箱内部模块总功耗为345 W,单个模块功耗不超过40 W、单热源功耗不超过25 W,在常温工作时,机箱和模块具有良好的散热能力;

2)合理的风机安装结构是保证风机正常工作的关键,对于抽风风机,保证其进风口风道有足够的深度,才能充分发挥风机的性能;

3)模块自身的传导温升不可忽视,在总温升中占比较高,选用高导热率材料或者增加导热盒的厚度可以有效提高模块的传导散热能力,显著降低模块的温升。