适于智能变压器绝缘油净化的聚偏二氟乙烯纳米纤维研究

何 潇,周年荣,王飞鹏,黄镜亮,张林山,谭向宇

(1.云南电网有限责任公司 电力科学研究院,昆明 650217;2.重庆大学 输配电装备及系统安全与新技术国家重点实验室,重庆 400044)

智能变压器是智能电网中的关键设备,其运行可靠性对电网的供电可靠性影响显著。绝缘油是电气设备中重要的液体绝缘介质,在绝缘、冷却和灭弧等方面起重要作用[1]。但长期运行的绝缘油在电场、热场、氧气、电弧放电和铜、铁催化等因素的综合作用下,会发生氧化、裂解和碳化反应,生成烃类气体、有机酸、水分、颗粒和碳颗粒等杂质[2]。这些杂质会导致油的绝缘性能显著下降。为了减少充油电气设备的绝缘故障,同时解决换油带来的资源浪费和环境污染问题,需对运行一定时间后的绝缘油进行净化处理。智能电网的迅速发展也对绝缘油净化技术提出了更高要求。

目前,绝缘油的净化方法主要有离心分离法[3]、静电净油法[4]、真空过滤法[5]、吸附过滤法[6]和压力过滤法[7]。上述方法可有效滤除绝缘油中的溶解气体及大粒径颗粒杂质,在一定程度上恢复油的绝缘性能,但存在如下局限性:①过滤精度低,现有的净化方法对绝缘油中因氧化、乳化产生的胶体杂质、微量水分和亚微米以下杂质滤除效果不佳;②设备能耗大,处理流程长,过滤效率低。纳米纤维具有比表面积大、直径小、孔径小、孔隙率高等优点,在过滤领域显示出巨大的应用潜力[8]。

静电纺丝技术是制备纳米纤维的便捷技术。静电纺丝过程中,在表面张力和静电斥力的共同作用下,液滴会变形成泰勒锥,当液滴所受的静电斥力大于所受的表面张力时,泰勒锥底部会形成高速射流。射流受到电场力的拉伸作用不断变细,与此同时,聚合物溶液中的溶剂挥发,溶质沉积在接收器上,形成纳米纤维[9]。Feng J Y等[10]以常见的聚酯非织造布、玻璃纤维非织造布和棉浆滤纸3种汽车机油过滤材料为基底材料,通过静电纺丝技术制备聚乙烯醇(PVA)纳米复合纤维用于汽车机油的过滤,比较了棉浆纸与纳米纤维复合过滤材料的纤维直径、孔径、过滤精度和过滤压降。结果表明,与单层棉浆滤纸相比,PVA纤维的平均直径为956.06 nm,孔径从37.6μm减小到14.4μm,机油通量从1 L/min增加到4 L/min,显著提升了过滤精度和效率。

传统的纤维滤料主要通过布朗扩散、直接拦截、惯性碰撞和重力沉积等方法去除流体中的杂质和颗粒[11]。驻极体是一种介电材料,能长期储存偶极电荷或空间电荷,并通过纤维间的静电作用吸附杂质和颗粒[12]。PVDF驻极体材料已广泛应用于空气过滤[13]、水消毒[14]和蒸馏脱盐[15],而驻极体滤膜在绝缘油净化性能方面的研究较为少见。

以驻极体聚合物为纺丝液制备的纳米纤维不仅具有孔径小、孔隙率高的优点,而且可通过纤维间的静电吸附效应去除细小的杂质颗粒,在绝缘油净化方面具有广阔的应用前景。

本文中采用静电纺丝技术在不同PVDF浓度和纺丝电压下制备PVDF纳米纤维,用于老化绝缘油的净化。利用扫描电子显微镜(SEM)对纳米纤维的表面形貌进行表征。使用傅里叶变换红外光谱仪(FTIR)研究纳米纤维的晶体结构。采用不同制备参数下的PVDF纳米纤维过滤老化绝缘油,并与老化绝缘油样品进行比较,结合工频击穿电压和频域介电谱(FDS)对纳米纤维的绝缘油净化性能进行研究。

1 实验及测量方法

1.1 样品制备

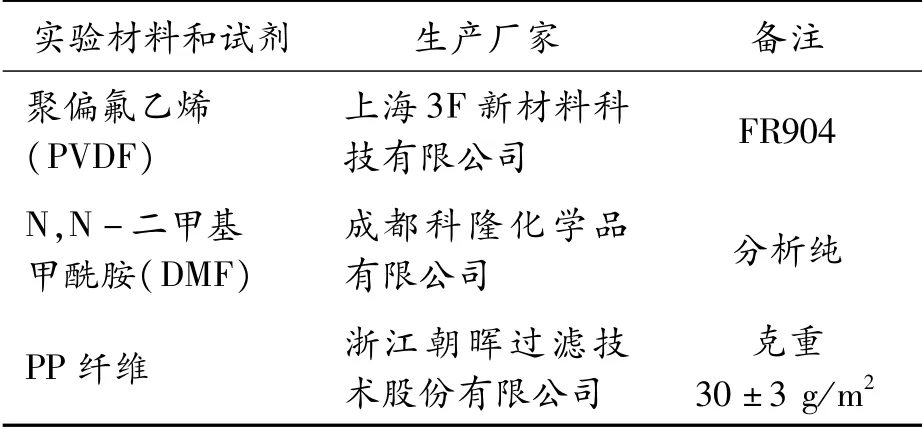

使用的材料及试剂见表1。首先将PVDF粉末置于80℃的真空干燥箱中干燥24 h。称量2.4、3.0、3.6、4.2 g PVDF,缓慢倒入分别装有27.6、27、26.4和25.8 g DMF溶剂的50 mL烧杯中,在50℃下搅拌12 h至透明均匀后放入真空干燥箱中静置脱泡。得到了质量分数分别为8、10、12和14%的PVDF溶液。

表1 实验材料和试剂

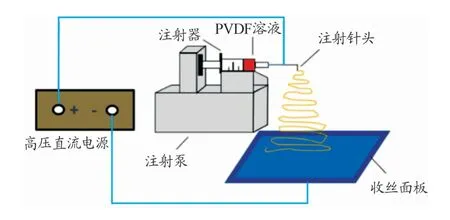

使用静电纺丝机制备PVDF纳米纤维,纺丝机原理如图1所示,主要由推液计量泵、注射器、高压直流源和接收装置组成。将配制好的PVDF聚合物溶液缓慢吸入10 mL注射器中,静置30min排出细小气泡,不锈钢针头内径为0.8 mm。PP纤维作为基底材料平铺于平板收丝器上。设置进液速度为0.5 mL/h,针头与平板收丝器之间的直流电压分别为12、16、20、24 kV,垂直距离为15 cm。环境温度为35±0.5℃,相对湿度为45%±1%,纺丝时间为3 h。将所得的PVDF纳米纤维置于50℃干燥箱中干燥2 h,以确保残留溶剂充分挥发。

图1 静电纺丝原理示意图

采用场发射扫描电子显微镜(MIRA3,TESCAN)研究PVDF纳米纤维的形貌。由于PVDF的导电性较差,为便于观察,在溅射装置中对样品表面进行镀金处理。利用图像处理软件(Image Pro)对纤维直径分布进行统计分析。PVDF纳米纤维的晶体特性通过衰减全反射红外光谱(ATR-IR)分析获得,FTIR光谱仪(Alpha,Bruker)的波数设置在400~3 500 cm-1范围。

1.2 绝缘油电性能测试

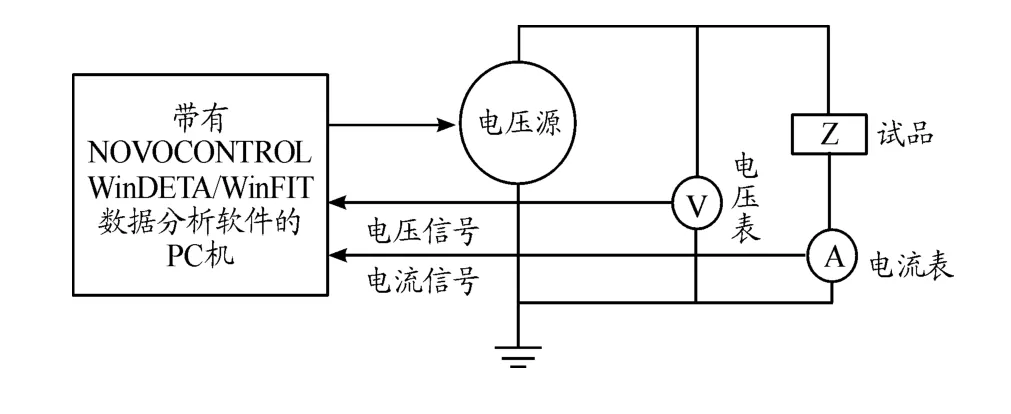

通过测试过滤前后老化绝缘油的电性能,研究不同制备条件下PVDF纳米纤维的绝缘油净化性能。老化矿物绝缘油取自运行一定年限的废旧变压器。使用简易抽滤装置,用不同的PVDF纳米纤维过滤400 mL油。之后采用绝缘油介电强度自动测试仪(IJJD-80)在室温下(25℃)测量绝缘油的工频击穿电压,球形电极间距为2.5 mm,测试方法为:升压速率2.5 kV/s,搅拌时间30 s,静置时间60 s,取9次结果的平均值。绝缘油的频域介电特性通过宽频介电谱仪(CONCEPT-80,NOVOCONTROL)获得,其测量电路如图2所示。测试过程中,将油样注入三电极液体池测试间隙中,通过测量油样上的电压电流信号获得绝缘油的介电频谱,液体池内上电极与下电极之间测试间隙为1 mm,电极直径为20 mm,测试电压设置为1 V,测试温度为室温(25℃),频率范围为10~103Hz。

图2 FDS测量电路

2 结果与讨论

2.1 表面形貌与纤维直径分布

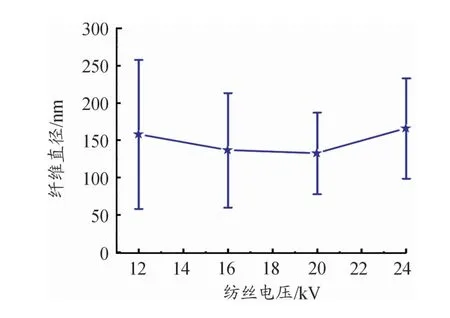

在静电纺丝过程中,高压的主要作用是向聚合物溶液中引入电荷。带电溶液在电场作用下可以克服溶液的表面张力和黏性阻力,从而喷射出纳米纤维。纺丝电压会影响悬浮液滴的形状、表面电荷密度和喷嘴处的射流速度,从而影响纤维的形态和直径分布。首先采用质量分数为12%的PVDF溶液进行静电纺丝,研究纺丝电压对纤维表面形貌和直径分布的影响,从而获得最佳的纺丝电压参数。

图3、4分别为不同纺丝电压下纳米纤维的表面形貌和直径分布。纤维直径大多分布在50~250 nm范围内,对应12、16、20和24 kV纺丝电压下制备的PVDF纳米纤维直径分布分别为157.8±99.7、136.6±76.8、132.3±54.6和165.8±67.2 nm。从图3可以看出:纺丝电压为12 kV时,纤维存在较多纺锤状的珠串结构,且出现较多的弯曲纤维;纺丝电压为16 kV时,纤维中的珠串结构减少,纤维变得直而均匀;进一步增大纺丝电压到20 kV,PVDF纳米纤维的形貌更加均匀连续。随着纺丝电压的增加,纤维的平均直径先减小后增大,直径分布先变窄后变宽。当纺丝电压较低时,纤维在飞向接收板的过程中不能完全拉伸,形成弯曲的纳米纤维,同时产生少量的珠串结构。随着纺丝电压的增大,射流表面电荷密度增大,受到的电场力足以克服溶液表面张力和黏滞阻力而形成稳定的射流,使纤维在电场中充分拉伸,导致纤维直径减小,分布范围变窄。随着纺丝电压的进一步升高,射流出现不稳定的鞭动和分叉现象,纤维沉积在收丝板上的速度加快,导致纳米纤维直径大、分布不均匀。

图3 不同纺丝电压下纳米纤维的表面形貌(放大倍数:10万倍)

图4 不同纺丝电压下纳米纤维的直径分布

纤维直径分布越均匀,纤维孔径越小,越有利于滤除油中的小颗粒杂质。因此,在进一步的研究中,选择20 kV作为纺丝电压。

2.2 晶体特性

PVDF具有5种晶体结构:α、β、γ、δ、ε。β相分子链垂直于偶极子方向,链中所有偶极子平行于整个晶体的偶极矩。因此,β相具有最强的电活性。设定纺丝电压为20 kV,研究不同溶液浓度对于PVDF纳米纤维晶体特性的影响规律。

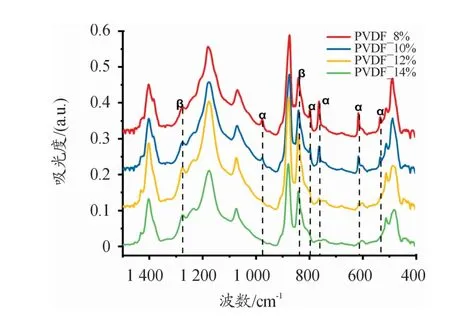

图5为不同PVDF浓度下静电纺纳米纤维的傅里叶红外光谱。不同PVDF浓度下形成的纳米纤维的红外光谱具有相似的形态,由C-F2和C-H2两个基团组成。结晶相主要由稳定的α相和高电活性的β相组成。对应于波数531、613、762、799以及975 cm-1的振动吸收峰代表α相[16]。β相表现为513 cm-1处的C-F2弯曲振动、840 cm-1处的C-H2摇摆振动和1 276 cm-1处的C-F2伸缩振动[17]。随着PVDF浓度的增加,形成的纳米纤维中α振动吸收峰的峰值逐渐减小,在波数为613 cm-1和762 cm-1处变化尤为显著,β相吸收峰的峰值增大。结果表明,随着PVDF浓度的增加,β相的形成几率增大。

图5 不同PVDF浓度下纳米纤维的红外光谱图

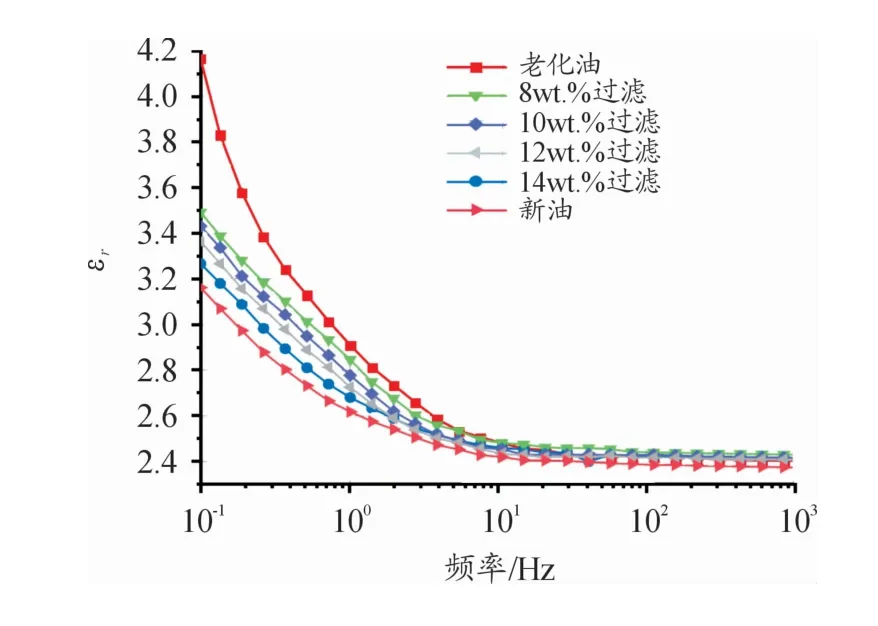

PVDF的β相含量F(β)可根据式(1)确定:

其中:Xα和Xβ分别是α和β相的结晶质量分数;Aα和Aβ分别对应于764以及841 cm-1处的吸光度[18]。通过计算可得,对应于浓度为8%、10%、12%、14%(质量分数)的PVDF纳米纤维其β相含量分别为48.5%、62.3%、90.4%和95.8%。

2.3 绝缘油工频击穿电压及FDS

绝缘油在电气设备中被广泛运用,有效提高了设备的电气绝缘强度和散热性能。绝缘油在运行过程中的击穿电压是保证电力设备安全稳定运行的重要指标。通过大量研究发现,绝缘油的老化程度越高,其相对介电常数和介质损耗角正切越大。因此,通过比较过滤前后油样的工频击穿电压及FDS来衡量PVDF纳米纤维对于老化绝缘油的净化性能。

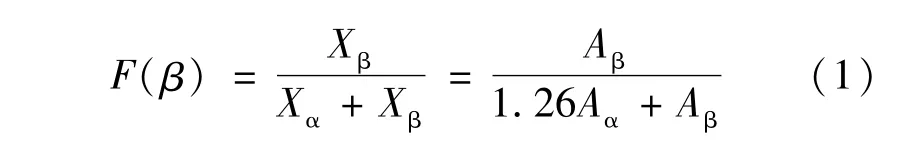

图6为新油、老化油和经不同浓度PVDF纳米纤维过滤的油的工频击穿电压。通过比较过滤前后油样的击穿电压可以发现,随着PVDF浓度的增加,油样的击穿电压呈现缓慢上升的趋势。经浓度为14%(质量分数)的PVDF纳米纤维过滤后,油样击穿电压达到53.3 kV,比老化油提高52.5%,达到新油击穿电压的84.6%,在很大程度上恢复了绝缘性能。

图6 PVDF纳米纤维过滤前后绝缘油的击穿电压直方图

绝缘油的老化对绝缘油的相对介电常数εr和介质损耗角正切tanδ有显著影响。纯矿物油主要由非极性烃类分子组成,极性分子较少,介电常数和介质损耗因数较低。长期运行的矿物油会产生带电胶体和极性杂质,影响其介电性能。

以εr和tanδ为特征参数,间接研究PVDF纳米纤维过滤前后老化油中带电胶体和极性杂质的含量变化。

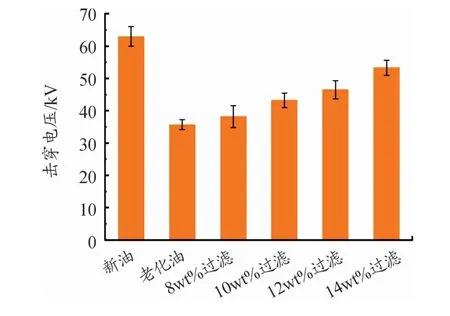

图7、8分别为油样经不同PVDF纳米纤维过滤后的εr和tanδ随频率变化的曲线。如图7所示,在10-1~103Hz频率范围内,所有样品的εr均随着频率的增加而下降。频率为0.1~10 Hz时,随着频率的增加,εr迅速下降,老化绝缘油的εr下降速度最快;当频率大于10 Hz时,εr下降趋于平缓,频率大于100 Hz后达到稳定状态。油中颗粒及带电胶体的产生加强了油的极性,在电场的作用下增大了油的极化效应,尤其是在较低频率下油与颗粒接触界面的空间电荷极化作用,因此εr随着油中杂质含量的增加而增加。在低频部分可以看出,随着PVDF浓度的增加,过滤后油样的εr逐渐减小,这说明老化变压器油中更多的杂质被滤除。更高的β相含量意味着更强的电活性。在过滤过程中,纤维间的静电吸附作用可以去除油中的微粒杂质和带电胶体。

图7 不同PVDF纳米纤维过滤前后油的εr曲线

图8 不同PVDF纳米纤维过滤前后油的tanδ曲线

从tanδ的测试结果可以发现:tanδ随频率的变化趋势与εr一致,在试验测试频率范围内,油样的tanδ均随着试验频率的增大而下降。这主要是因为油中杂质的生成增加了绝缘油的导电性和极化率,导致低频段的εr较高。在低频部分,随着PVDF浓度的增大,经PVDF纳米纤维过滤后油的tanδ逐渐变低,当PVDF浓度为14%(质量分数)时,过滤后油的tanδ接近新油水平,表明油中更多的颗粒杂质和带电胶体被去除。当频率大于10 Hz时,tanδ保持不变,接近于零。这是由于杂质颗粒对绝缘油导电性的影响以及杂质颗粒产生的极化损耗在高频段均减小所致。

工频击穿电压和FDS测试结果表明:经过浓度为14%(质量分数)、纺丝电压为12 kV的PVDF纳米纤维过滤后,油的工频击穿电压达到新油的84.6%,εr和tanδ接近新油的水平,老化油的绝缘性能得到明显改善。主要原因可能是PVDF纳米纤维具有微米和亚微米级的孔径,可以通过物理拦截去除油中的大颗粒杂质。其次,PVDF含有大量的含氟基团,表面能低,PVDF纳米纤维具有疏水性,可以去除油中的微量水分。此外,老化油中可溶性胶体杂质粒径小,不能通过机械阻挡作用去除。β相含量高的PVDF纤维具有较强的驻极效应,能对极性杂质和带电胶体产生静电吸附作用,从而显著提高净化效率。

3 结论

纺丝电压影响着PVDF纳米纤维的表面形貌和直径分布。当纺丝电压从12 kV增加到20 kV时,纤维中的珠串结构数量减小,变得连续均匀,直径分布减小,有利于去除油中的大颗粒杂质。此外,PVDF浓度的增加有利于β相晶体结构的形成,通过静电吸附效应提高了对带电胶体杂质的过滤性能。

在纺丝过程中,纺丝电压和溶液浓度是影响PVDF纳米纤维绝缘油净化性能的重要因素。静电纺PVDF纳米纤维在智能变压器绝缘油净化方面具有广阔的应用前景。