基于盘-块面弹簧接触的动力学模型的制动抖动分析

潘公宇,刘 朋,徐旗钊,陈 林

(1.江苏大学 a.汽车与交通工程学院;b.车辆产品试验室,江苏 镇江 212013;2.江苏恒力制动器制造有限公司,江苏 泰州 214500)

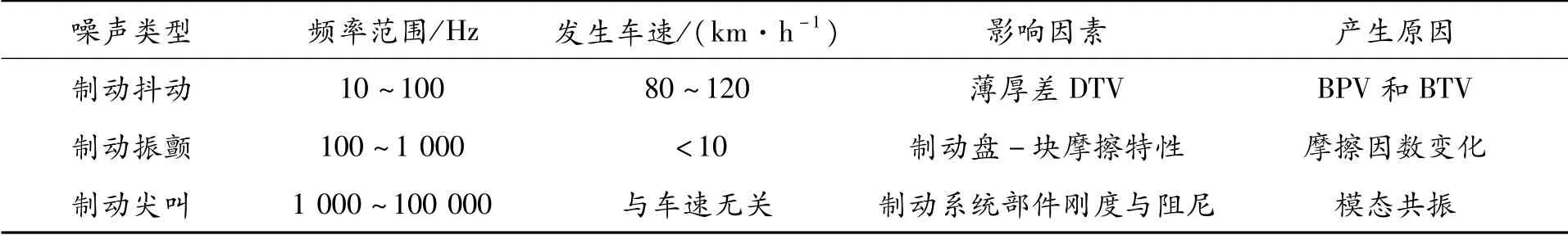

汽车的安全性以及驾乘舒适性已逐渐成为人们选择汽车品牌的主要判断指标,然而汽车在使用过程中存在的制动抖动问题是破坏舒适性的主要原因之一[1-3]。制动抖动给驾乘者带来的负面影响包括转向盘周向摆动、踏板的振动感以及车身和座椅的抖动[4]。这些负面影响恶化了车辆的安全性和舒适性,损害驾乘人员的健康,还会增加车辆维修成本。制动抖动作为车辆制动过程中产生的振动噪声的一种,与另外2种振动噪声即制动尖叫、制动振颤共同构成了振动噪声概念[5]。这3类振动噪声的振动频率范围存在明显的差异。表1介绍了3种常见的振动噪声的频率范围分布、发生车速、影响因素以及产生原因。

表1 制动系统噪声分类

制动振颤、制动尖叫的振动频率都在100 Hz以上,与人体敏感的振动频率不存在重合的部分,除了会对听觉产生一定的不适感,不易引起人体其他不适。而制动抖动的振动频率一般低于100 Hz[6],其引起的外部振动现象与人体产生共振,极大地损害了车辆的驾乘舒适性,降低了汽车品牌的市场竞争力,给车企带来巨大的经济损失,因此对制动抖动的问题进行研究具有重要意义。

目前,为了节省研究成本,缩短研究周期,需要构建制动系统的动力学模型来预测制动抖动的发生,国内外学者对于制动系统动力学模型的构建进行了一些研究。Jaeyoung等[7]提出一种制动系统二自由度模型,仿真得到BTV的时域响应曲线,与台架试验结果总体上变化趋势相吻合。张立军等[8]建立了制动盘-块间单点接触的4自由度制动系统动力学模型,预测了制动压力波动BPV和制动力矩波动BTV,预测结果较之前提出的二自由度模型更准确。谢俊颖[9]通过广义拉格朗日方程建立了6自由度盘式制动器动力学模型,研究抖动发生时制动力矩的变化特性。孟德建等[10-11]在已有的盘式制动器单点接触动力学模型的基础上,建立了盘式制动器8自由度多点接触动力学模型。预测了制动压力波动BPV和制动力矩波动BTV,通过台架试验验证了模型的正确性,且预测的结果较单点接触模型更加精确,说明8自由度多点接触模型在预测制动抖动方面的优势。

然而,制动盘-块间的实际接触情况对于制动力矩波动BTV的幅值具有重要的影响作用。Han等[12]通过有限元分析方法研究由于摩擦热引起的热变形对于制动盘-块间接触压力分布的影响。Petry等[13]利用Abqus在对列车盘式制动器进行模态分析的基础上,研究制动盘-块表面接触特性与磨损情况对制动力矩波动以及制动抖动的影响。Chung等[14]从制动盘材料的微观结构的角度研究制动盘-块间接触情况对制动力矩波动的影响,从而寻找制动抖动衰减方法。

目前,制动抖动机理研究的制动系统动力学模型的构建过程中,存在一些不符合实际的过分理性化的假设条件[4-11],如:①假设基于压力分布均匀而采用盘-块单点接触形式;②假设摩擦因数为常数;③假设系统的DTV输入为理想的正弦曲线。这些假设条件增加了模型的计算误差,影响模型的预测精度。

针对上述建模过程中存在的局限性,提出了一种采用盘-块间面弹簧接触的制动抖动分析模型来弥补以往研究中存在的不足。为了进一步使仿真结果符合实际的制动过程,一方面,提出采用抖动“故障盘”的端面跳动SRO与薄厚差DTV的叠加位移曲线作为仿真的系统输入。另一方面,采用基于试验数据的摩擦因数-相对速度的拟合曲线作为系统的摩擦因数,对制动过程中的BPV与BTV进行预测。然后通过设计抖动台架试验验证该模型的正确性,最后通过与单点接触模型的仿真结果进行对比,验证该模型在预测制动抖动方面的正确性与优势。

1 盘式制动器盘-块面接触动力学模型

1.1 模型构建前提

在建立盘-块间面弹簧接触模型时,做出如下假设:

1)制动抖动的振动频率与制动器各部件的固有频率并没有重叠的区域[15],因此,可以排除由于制动器部件之间的共振而引起制动抖动的可能性。故可将盘式制动器系统简化为多自由度质点-弹簧系统。

2)除盘-块间采用面弹簧接触形式,其他各部件间的接触采用点接触形式建模。

3)忽略制动压力变化对制动副间的摩擦特性的影响作用,而考虑制动盘/制动块间相对滑动速度-摩擦因数的静态特性,采用改进的曲线拟合方法对通过试验得到的摩擦因数特性曲线进行拟合。

4)由于制动器工作过程伴随着大量摩擦热的产生,各部件容易发生热-机耦合作用[16-18],对于制动盘的DTV/SRO以及制动盘与摩擦片之间的摩擦特性产生较大的影响,由于这些摩擦热在制动结束后随之消失,因此产生的瞬态DTV/SRO由于制动盘和制动块之间的摩擦作用而转化成的永久性DTV/SRO的量化过程十分困难。因此,本文在进行制动器动力学模型的建模过程中不考虑制动热效应的影响作用。

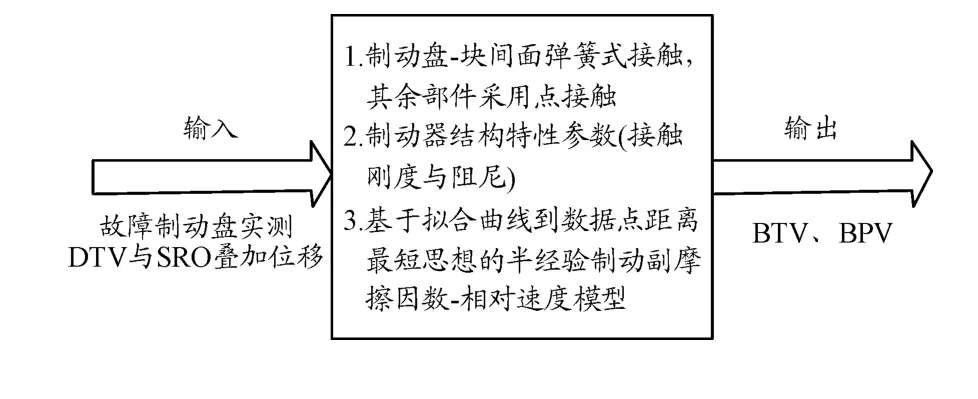

基于以上假设,以实测的具有制动抖动故障的制动盘的DTV以及装配状态下的制动盘SRO的叠加位移作为动力学系统的输入,以制动压力和制动力矩作为系统的输出,建立了基于盘-块面接触的盘式制动器多点接触动力学模型。具体的建模路线如图1所示。

图1 盘式制动器盘-块面弹簧接触动力学模型建模路线

1.2 盘式制动器盘-块面接触动力学模型

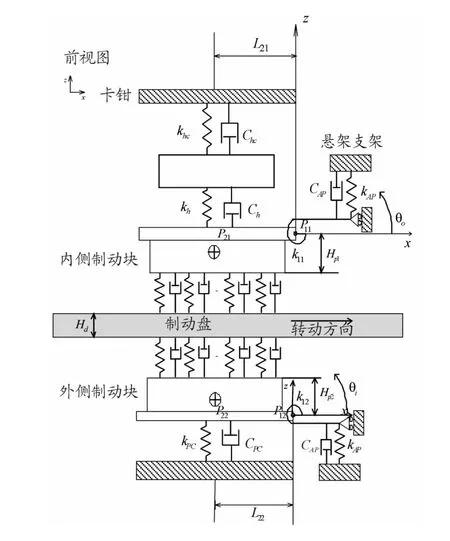

图2为所提出的盘式制动器盘-块面接触动力学模型示意图,该分析模型由制动盘、外侧制动块、内侧制动块以及悬架支架构成。当制动抖动发生时,由于悬架支架的振幅远小于制动块的振幅,因此该模型并没有将悬架支架的位移自由度考虑在内,而是将制动块绕固定点的转动自由度考虑在内。为了简化模型,制动盘采用单一厚度的弹性体圆板代替,制动盘的几何不均匀性以实测的具有制动抖动故障的制动盘的DTV以及装配状态下的制动盘SRO的叠加位移等效到内外侧制动块的轴向位移xpo、xpi,制动盘与外侧制动块、内侧制动块间的接触采用面接触分布式弹簧来表现。

外侧制动块在点P11处的沿制动盘轴向的位移刚度以及绕点P11的旋转刚度分别表示为kAP和k11;同样地,kAP、k12、CAP分别表示内侧制动块在点P12处的沿制动盘轴向的位移刚度以及绕点P12的旋转刚度,制动块与悬架之间的接触阻尼。同时,内、外侧制动块以各自的支持点P21、P22为中心,绕制动块的质心转动,转动的角度分别为θi和θo;内外侧制动块同样地也沿轴向发生位移。外侧制动块由点P22处与活塞的接触刚度和阻尼分别为kh和Ch,外侧制动块由点P22处与卡钳的接触刚度与阻尼分别为kPC和CPC,活塞与卡钳的接触刚度与阻尼分别为khc和Chc。由此可知,图2所示的盘式制动器盘-块面接触动力学模型中共有6个自由度,包括内、外侧制动块沿制动盘轴向方向的位移自由度,内外侧制动块绕各自质心的旋转自由度,活塞沿制动盘轴向方向的位移自由度,卡钳沿制动盘轴向方向的位移自由度。在定义了上述相关参数的基础上,可以得到该简化模型的动力学方程。

图2 盘式制动器盘-块面接触动力学模型示意图

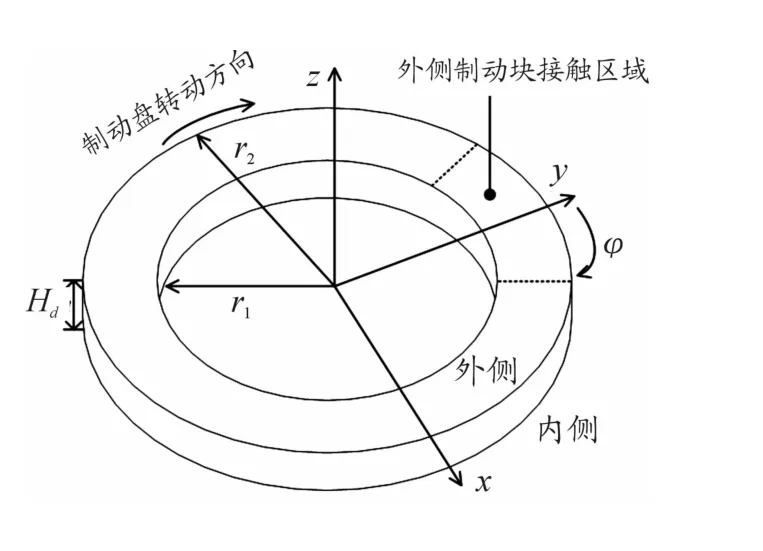

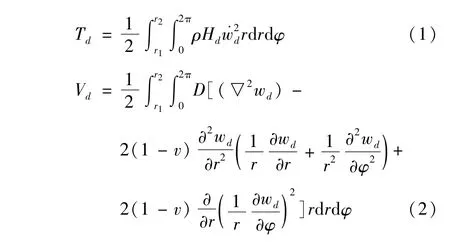

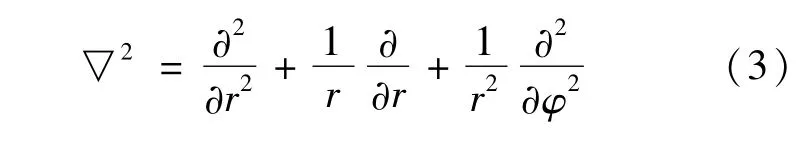

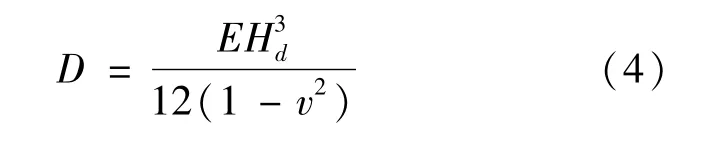

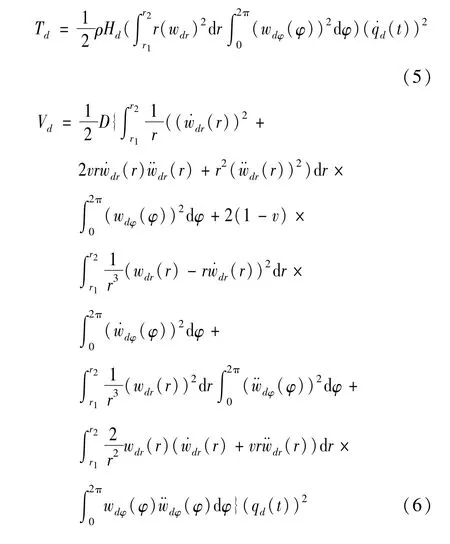

图3给出了以制动盘的中心为原点、半径方向为r、圆周方向为转动角度φ、表面外方向为z的坐标系。同时定义制动盘的内径为r1、外径为r2,完全固定内径上的边界。制动盘厚度为Hd,质量密度为ρ,弹性模量E,泊松比v,面外方向的位移设为wd,制动系统的动能设为Td,势能设为Vd。根据文献[19]中关于动能以及弯曲势能的计算公式可以推导出制动盘、制动块以及活塞对应的动能以及势能。

图3 制动盘坐标系及尺寸参数

式中:

D表示制动盘的弯曲刚度,由下式决定:

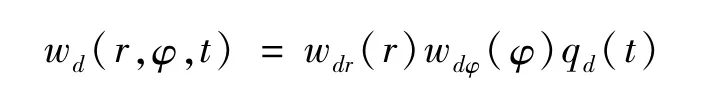

wd表示制动盘表面轴向面外方向位移,可分为与半径r、与转动角度φ以及与时间t相关的3个部分,即:

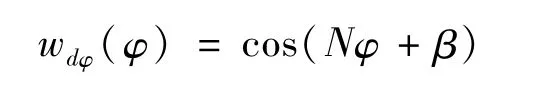

其中,圆周方向的成分wdφ(φ)可表示为

N表示制动盘转动1周发生振动的次数,β表示发生振动时的制动盘位置所处的相位角。将上式代入式(1)(2)中,可得:

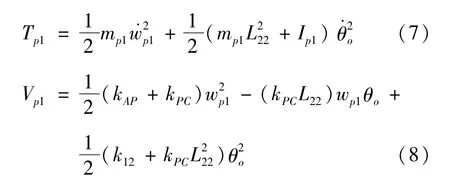

假设外侧制动块的质量为mp1,惯性力矩为Ip1,如图2所示,外侧制动块z向的位移为wp1,制动块因制动盘几何不均匀的激励产生的转动角度为θo。外侧制动块在点P11处的沿制动盘轴向的位移刚度以及绕点P11的旋转刚度分别表示为kAP和k12,kPC表示制动块背板与卡钳之间的接触刚度。将上述这些参数值代入式(5)(6)中,可求得:

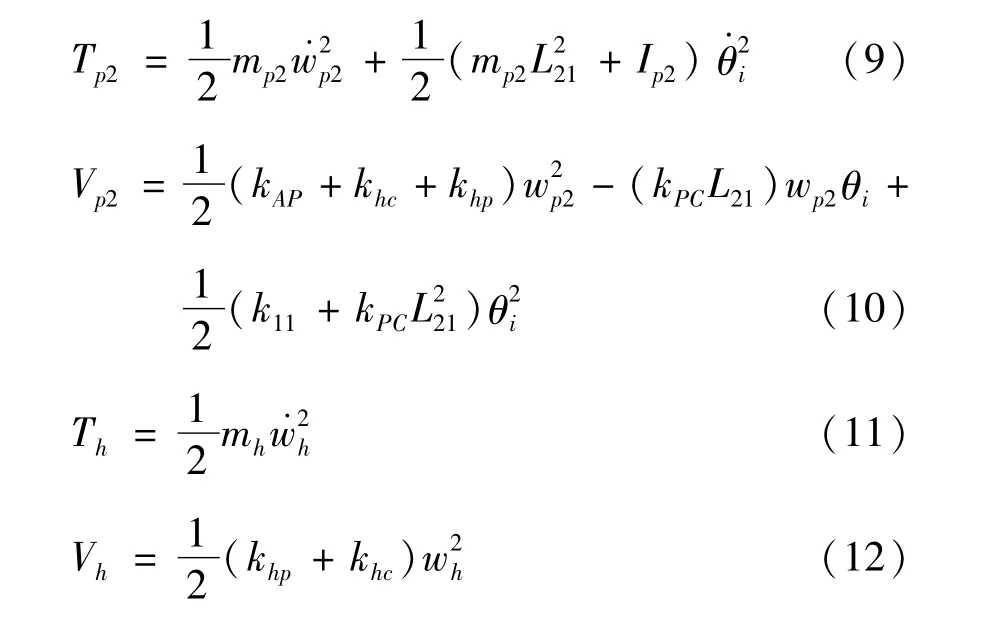

同样地,内侧制动块的质量为mp2,惯性力矩为Ip2,如图2所示,内侧制动块z向的位移为wp2,转动角度为θi。内侧制动块在点P12处接触刚度以及绕点P12的旋转刚度分别表示为kAP和k11,内侧制动块由点P21处与活塞的接触刚度和阻尼分别为kh和Ch,活塞与卡钳的接触刚度与阻尼分别为khc和Chc。将上述参数代入式(7)(8)中,可得:

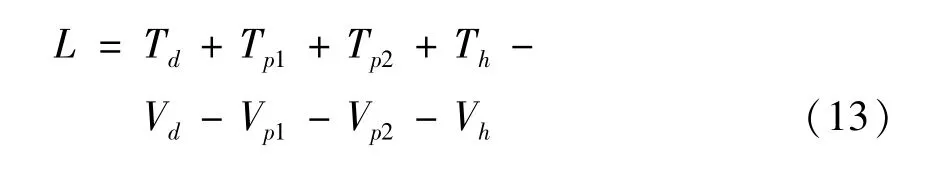

通过分析可得拉格朗日因子L:

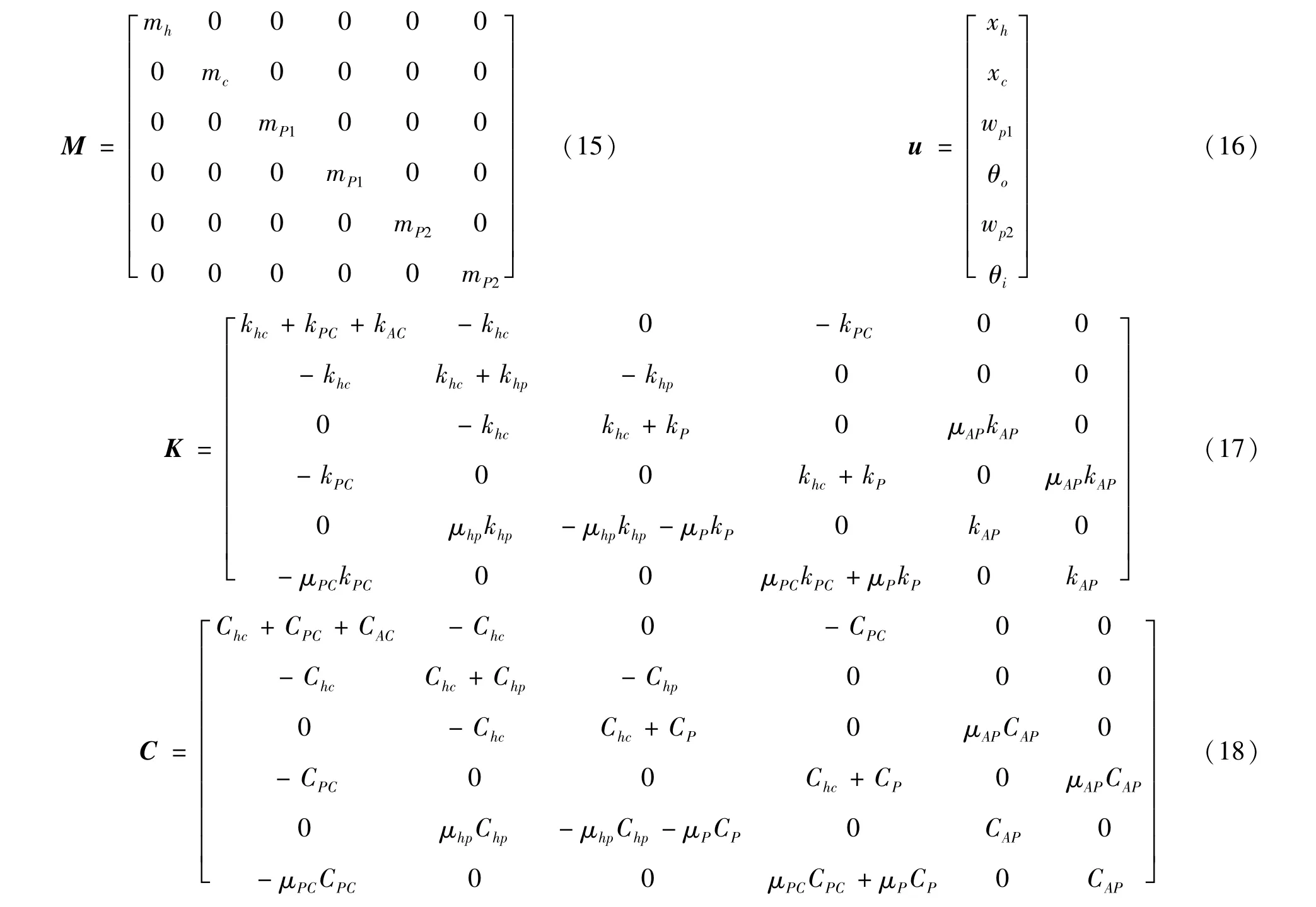

将上式的拉格朗日运动方程进行整理,可以得到运动方程:

式中:u表示系统的位移矢量;M表示系统的质量矩阵;C表示阻尼矩阵;K表示系统刚度矩阵。其中,质量矩阵M、刚度矩阵K、阻尼矩阵C由式(15)(17)(18)给出。

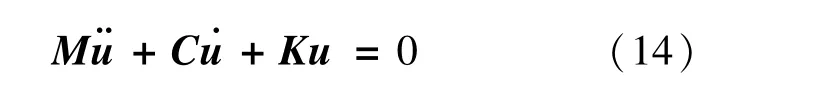

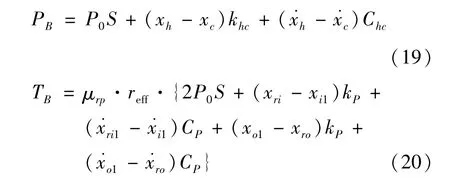

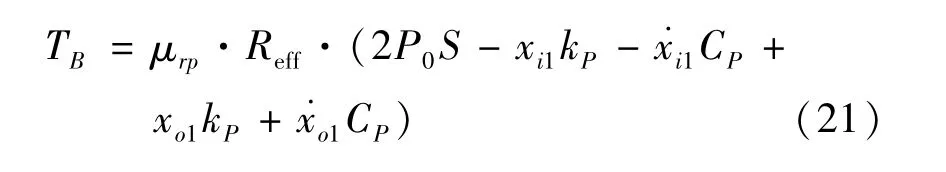

由图2可知,制动压力PB和制动力矩TB可由式(19)(20)分别表示:

式中:xri、xro分别表示制动盘内外侧表面几何不均匀特性;xi1、xo1分别为制动块质点处的位移。在本文提出的动力学模型中,由于假设制动盘的表面以光滑圆板代替,因此xri、xro、˙xri、˙xro的值都为0,由此式(20)可以简化为:

由此,制动压力波动PBPV和制动力矩波动TBTV可由式(22)(23)分别表示:

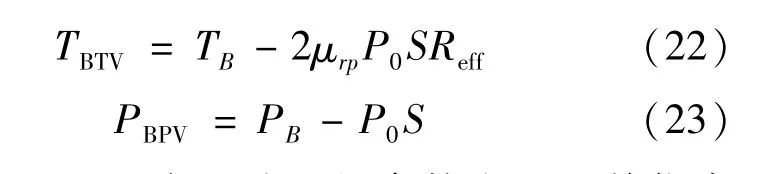

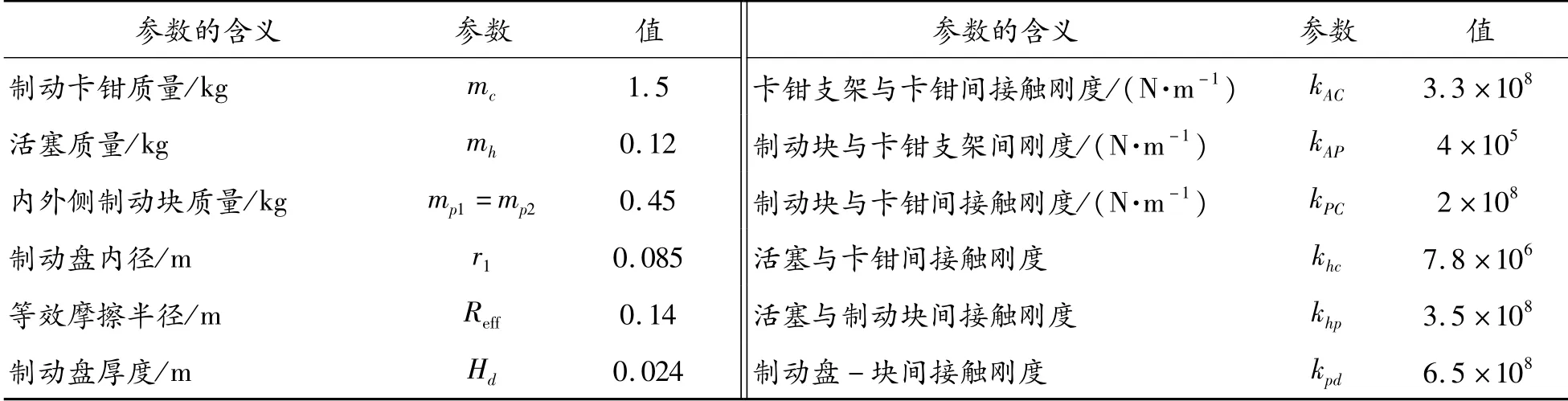

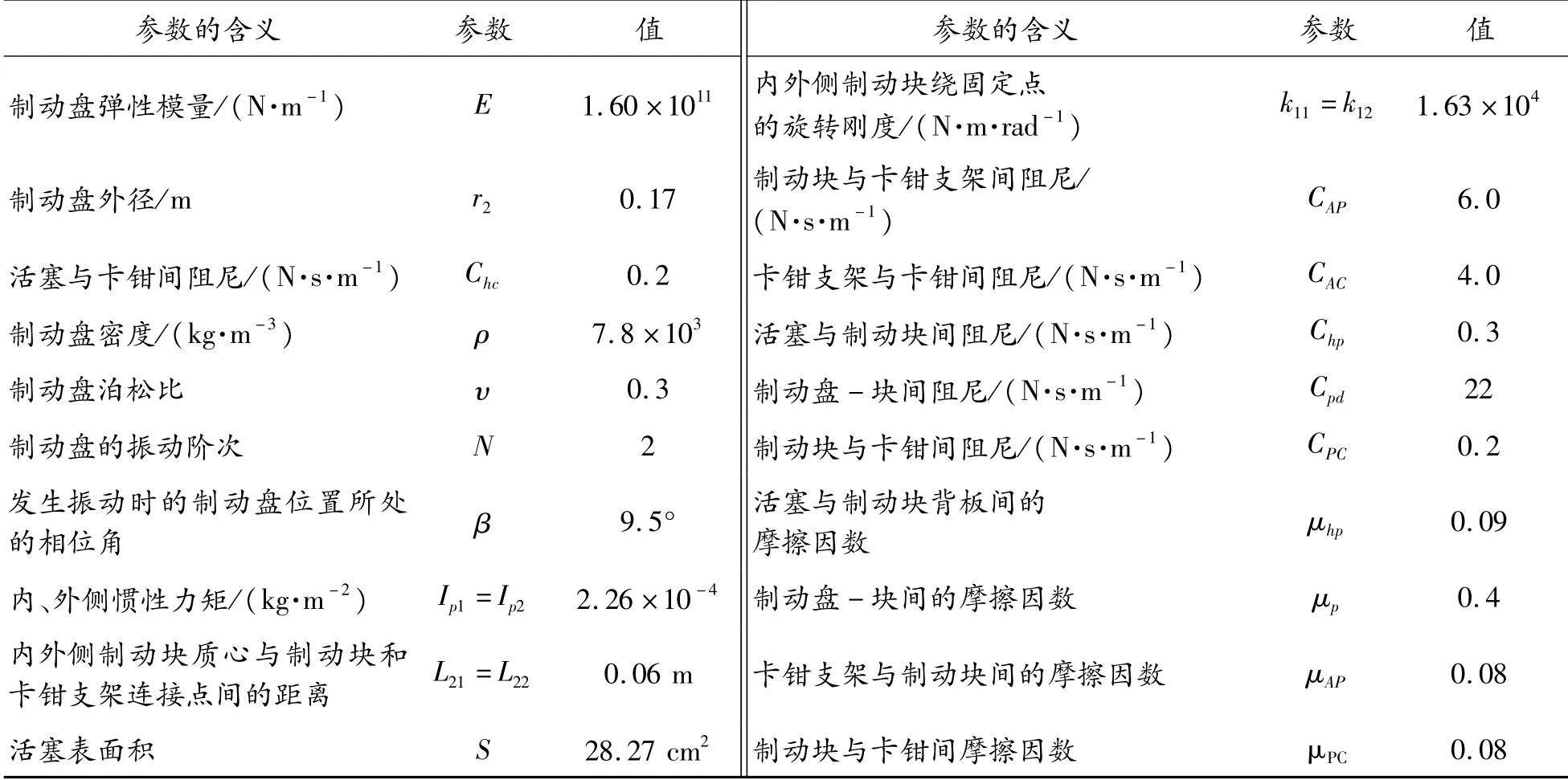

式(1)~(23)中所涉及的参数含义及其仿真时取值如表2所示。

表2 仿真过程中所涉及的变量的含义及对应的值

续表(表2)

1.3 对于影响制动力矩波动BTV的摩擦因数的处理与拟合

由式(21)~式(23)可知,所提出的盘式制动器盘-块面接触动力学模型的输出结果制动力矩波动BTV的影响因素中,虽然制动盘表面的薄厚差DTV的值非常小,然而接触刚度的值非常大,因此制动刚度与制动块的轴向位移以及制动盘表面的几何不均匀值的乘积也较大,故接触刚度与接触阻尼的值对于制动器系统多点接触动力学模型的输出结果的影响较大。此外,制动块与制动盘的等效摩擦半径的变化幅度非常小,此时式(21)中,括号内的结果可以用正实数R1代替,由此式(21)可用式(24)表示:

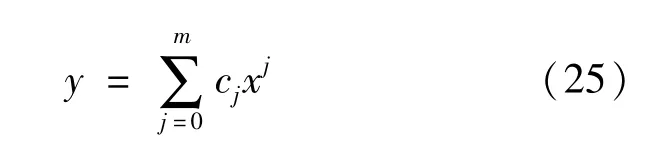

式中:Reff·R1的乘积为一个较大的正实数,只要制动盘-块间的摩擦因数μrp发生微小的变化,将会引起制动力矩足够大的波动量,进而引起制动抖动。所以制动盘-块之间的摩擦因数μrp对于输出结果的影响最大。利用文献[15]提出的盘式制动器摩擦因数的试验方法,测得了在不同制动压力条件下的摩擦特性曲线。然而测得的摩擦特性曲线波动幅度较大,容易使仿真结果的误差变大,因此,采用一种基于拟合曲线到数据点之间的距离最短思想的曲线拟合方法[19]来拟合摩擦因数静态特性曲线。

针对实测的N组数据(xi,yi),其中1≤i≤N,则拟合曲线的形式如下:

式中:cj(j=0,1,…,m)为待定系数;m为拟合曲线的阶数,其中系数cj的确定通过迭代公式来确定。

图4为拟合的摩擦因数与试验摩擦因数静态分量的比较,结果表明该拟合方法具有较高的拟合精度。

图4 拟合摩擦因数和试验值静态分量

1.4 系统的输入

由于所提出的动力学模型的盘-块间采用面弹簧接触代替已有模型中的点接触形式,因此,系统的输入相比较已有的研究中模型[7-11]的输入要做出相应地改变。所构建的动力学模型输入数学模型如图5所示。

图5表示了制动块与制动盘表面的几何不规则部分从接触初期到制动块轴向位移的极限位置的接触,制动块对应的角度范围一般为45°~60°,而制动盘DTV的变化周期为360°。

图5 动力学模型输入数学模型

所提出的动力学模型中制动盘-块间采用面弹簧式接触,然而由于制动过程中,制动盘-块间的接触面积不断变化,且每个面弹簧单元的接触情况也处在不断变化之中,因此为了简化模型的计算难度,以制动块的质点处的位移情况替代整个制动过程中制动块的位移。由图5可知,制动块质点处的位移与制动盘表面DTV随角度变化趋势一致,需要注意的是,制动盘DTV与SRO对制动块的位移激励与对应的制动块轴向位移之间存在相位差,因此在计算制动力矩时需要重点关注这一点。在接下来的仿真过程中,可以将制动盘表面的DTV和SRO的叠加位移作用在左右侧制动块的质心上作为系统的输入,才能使仿真条件与实际工作条件更贴合。

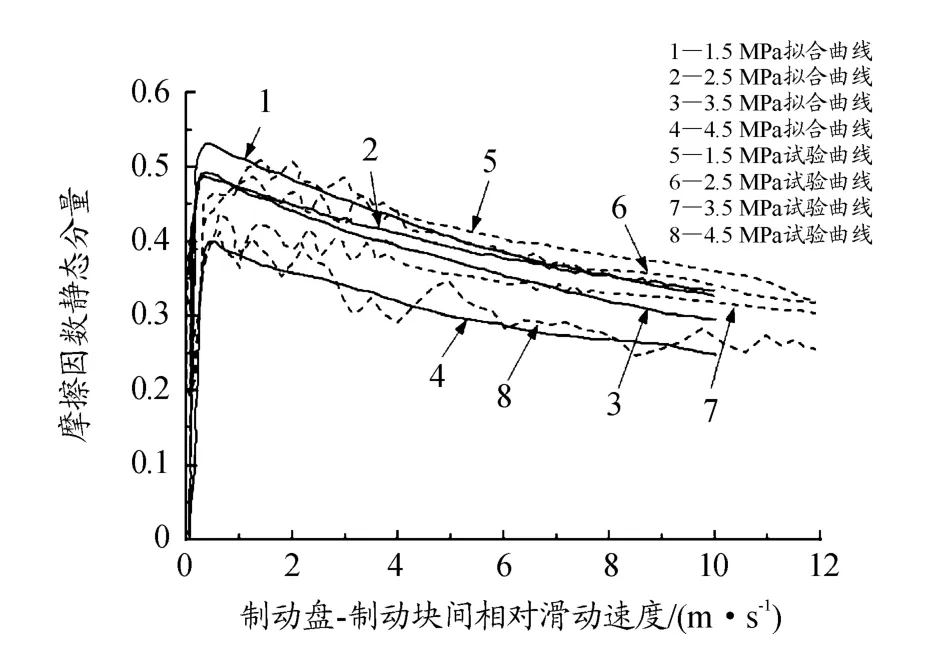

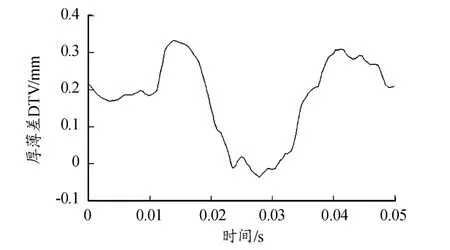

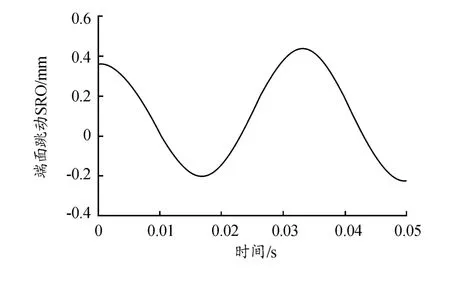

采用实测的“故障盘”的表面薄厚差DTV和端面跳动SRO的叠加位移作为系统的输入,且施加在内外侧制动块的质心处。为了便于使制动盘的DTV与SRO在同样的横坐标下进行叠加,将故障制动盘装配在制动台架上以制动初速度对应的转速下进行测量得到了实测的制动盘初始DTV与SRO的特性曲线,如图6、7所示。

图6 实测的制动盘DTV曲线

图7 实测的端面跳动SRO特性曲线

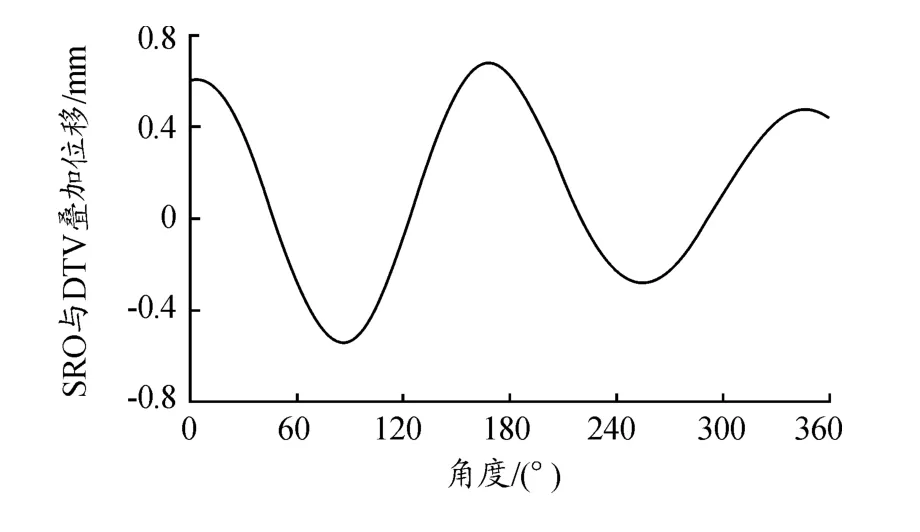

由图6、7可以看出,该制动盘表面薄厚差DTV与SRO曲线都具有2阶特性。需要将DTV与SRO随时间变化的值变为随角度变化的值,然后再进行位移叠加,叠加后的位移变化曲线如图8所示。叠加后的位移曲线同样具有2阶的特征,此叠加位移曲线将作为动力学系统仿真的系统输入。

图8 SRO与DTV叠加后的位移变化曲线

为了验证采用实测的DTV与SRO叠加位移曲线作为系统的输入能够使仿真结果更加贴合台架试验结果,因此需要设计仿真分析对比方案,分别以实测的DTV和SRO的特性曲线作为系统的输入进行仿真分析,以此验证本文提出的系统输入改进方法在预测制动抖动的精确性上具有优越性。

2 台架试验结果与仿真结果对比分析

2.1 制动抖动台架试验设计

为了进一步验证所提出的盘式制动器盘-块面接触动力学模型在预测制动抖动方面的正确性以及适用性,需要设计抖动台架试验测取抖动发生时,系统中制动压力、制动力矩的时域响应特性,用来与前文中的仿真结果作对比,以此来验证该模型的正确性。

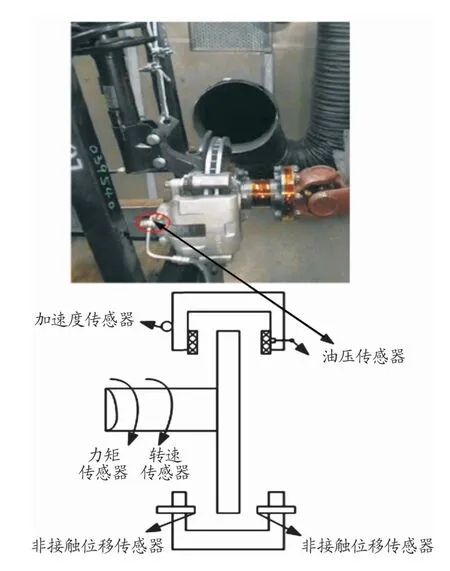

采用Model 3900惯性试验台测量制动过程中制动器的制动力以及制动力矩随时间变化结果,台架试验布置参考文献[20-22],如图9所示。为了使台架试验结果与仿真结果之间具有可比性,需要确保台架试验以及仿真时系统的初始条件保持一致,主要包括初始制动温度、初始制动压力、初始制动速度,保证同一故障制动盘表面的几何不均匀特性作为系统输入。

图9 台架试验场景图和试验测点布置示意图

试验中各参数采集的测点布置方案为:

1)在转动主轴上布置力矩传感器和转速传感器;

2)在制动盘表面植入温度传感器,在卡钳的活塞侧布置液压传感器;

3)制动盘左、右侧分别布置一个非接触式位移传感器以测取制动盘左右侧的SRO。

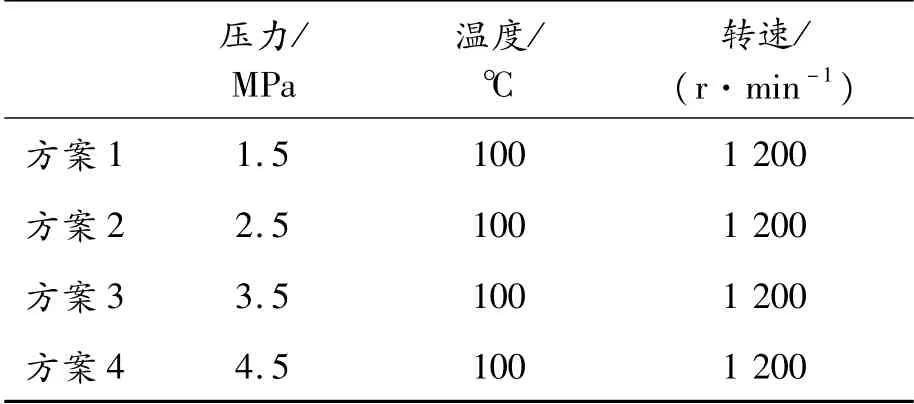

为了研究不同的初始制动压力对于BTV的时域响应是否产生影响,需要依据不同的初始制动液压条件设计相应的台架试验方案,具体的台架试验方案如表3所示。

表3 台架初始制动试验方案

2.2 模型的验证及其改进效果分析

首先,为了验证所提出的盘-块面弹簧接触动力学模型在预测制动抖动方面的正确性,需要对比台架试验结果以及该模型的仿真结果。接着,为了验证提出的盘-块面弹簧接触动力学模型在预测制动抖动方面所具备的优势,以文献[8]所提出的单点接触动力学模型作为比较对象。为了保证这2种模型的仿真结果具有可比性,需要将仿真模型中的各参数以及系统的输入保持一致,即2种模型的系统参数参考表4,系统的输入皆为图8所示的SRO与DTV叠加后的位移变化曲线。

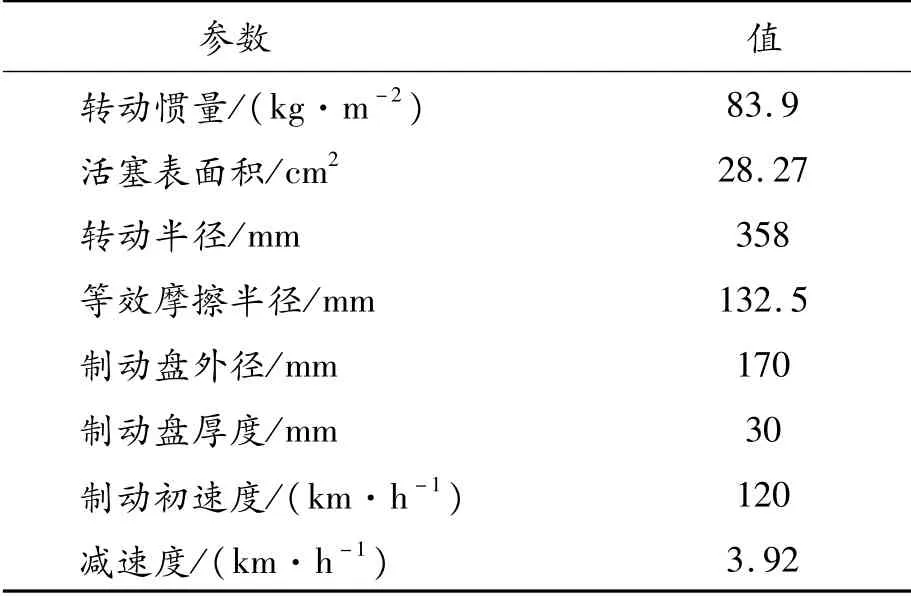

表4 台架试验参数设置

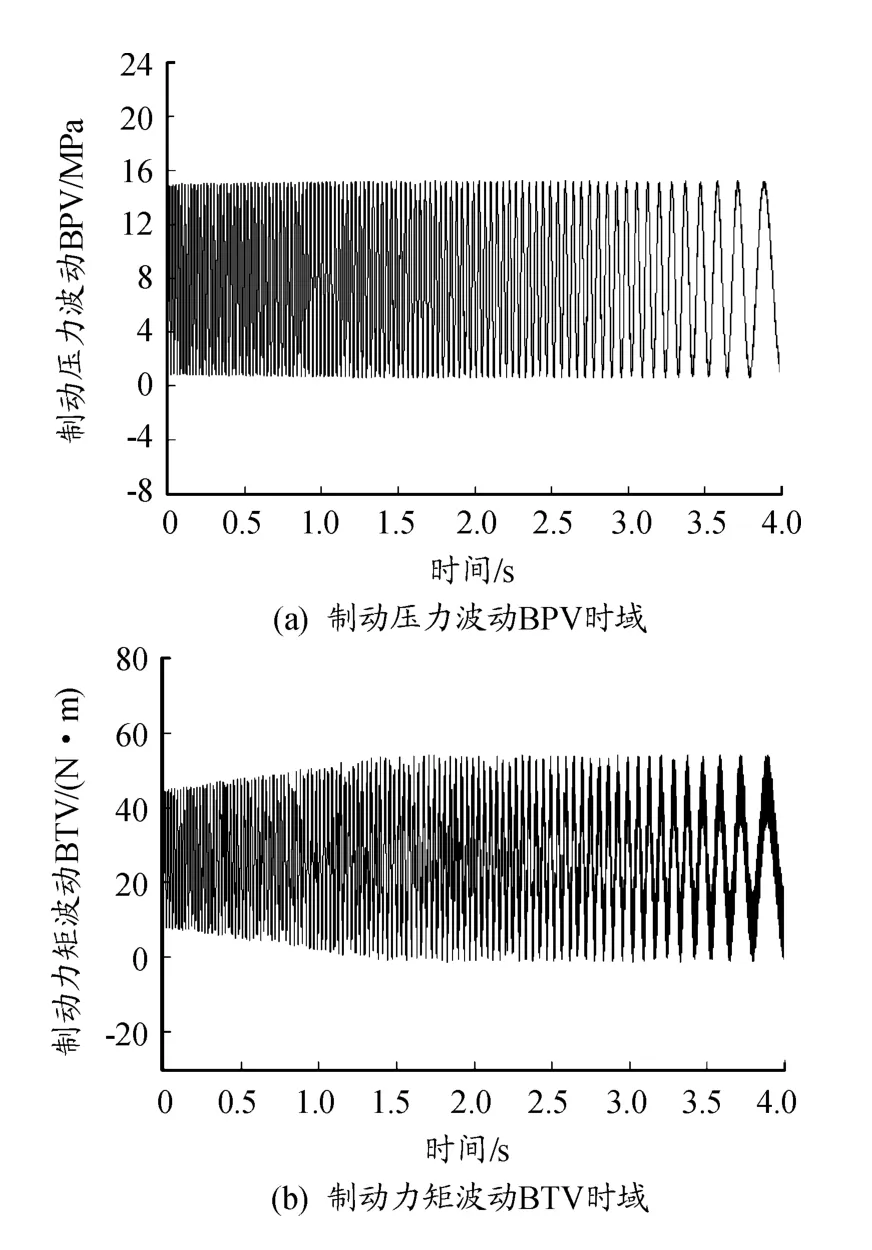

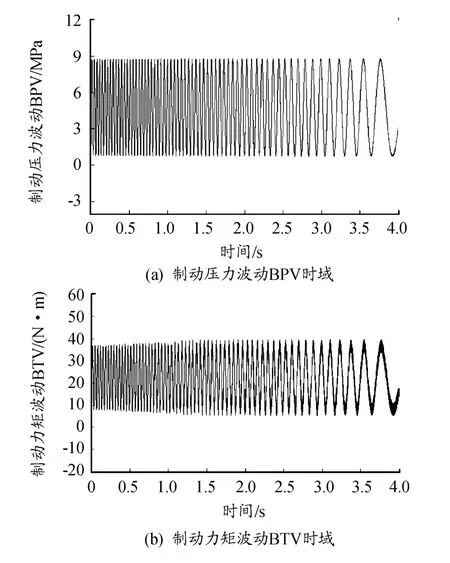

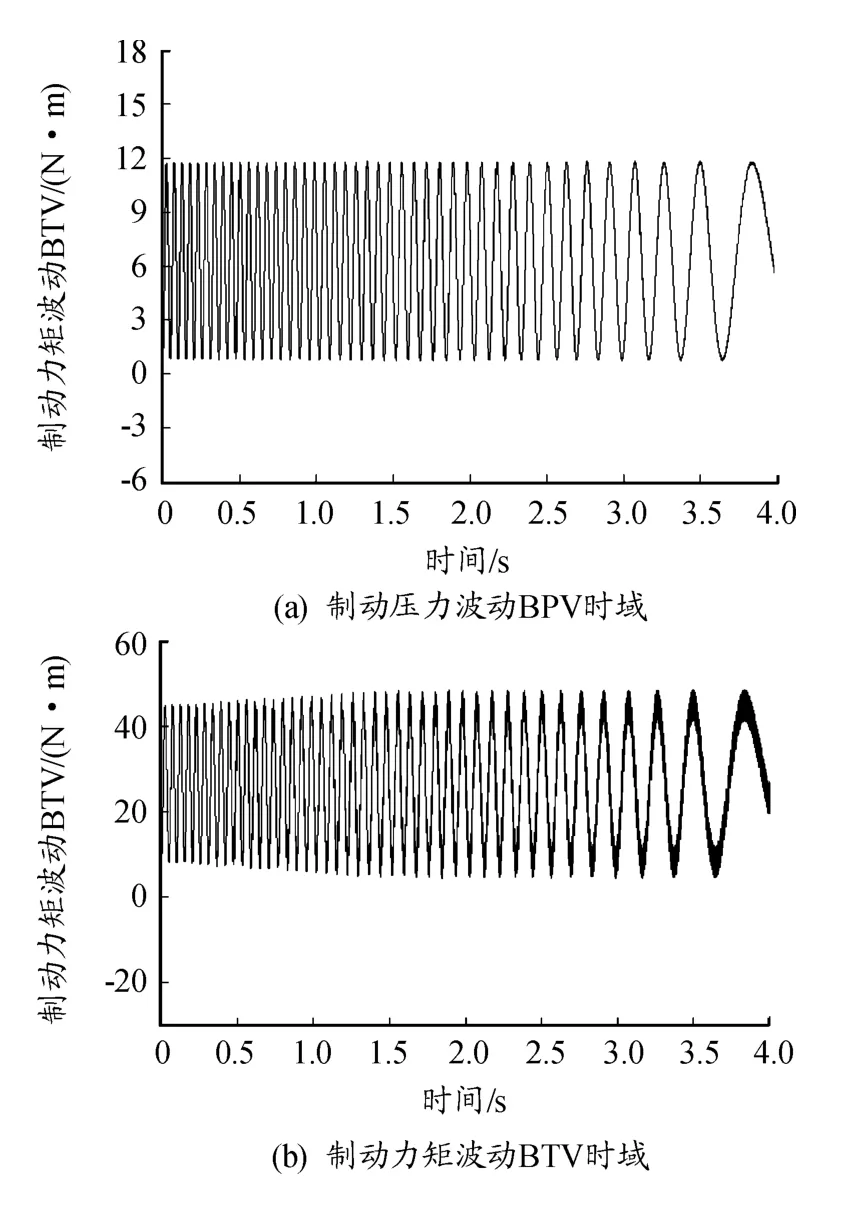

由于篇幅限制,这里只给出了初始制动液压为2.5 MPa时台架试验结果以及仿真结果。图10为制动力矩波动BTV时域响应、制动压力波动BPV时域响应的台架试验结果。图11为采用单点接触模型所得制动力矩波动BTV时域响应、制动压力波动BPV时域响应。图12为制动力矩波动BTV时域响应、制动压力波动BPV时域响应的采用盘-块面弹簧接触模型所得到的结果。

图10 台架试验BPV和BTV时域响应曲线

图11 单点接触模型的BPV和BTV时域响应曲线

图12 盘-块面弹簧接触模型的BPV 和BTV时域响应曲线

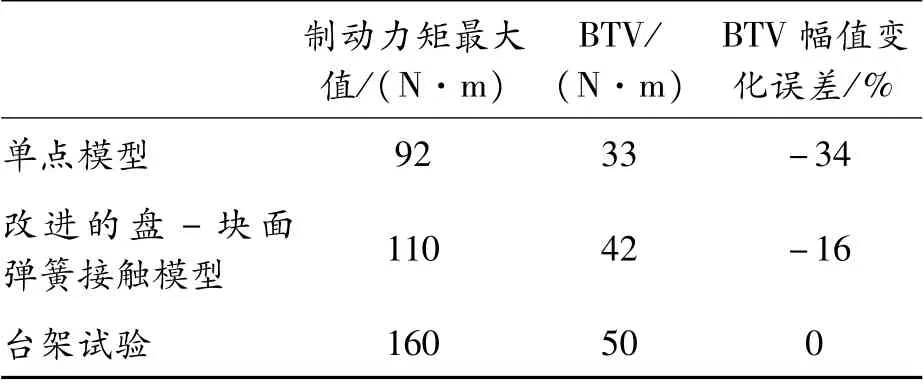

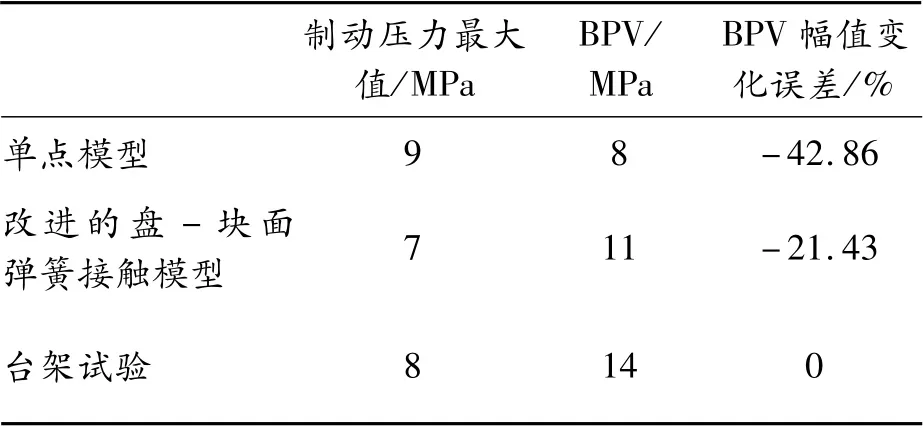

由图10~12可知,制动压力波动BPV、制动力矩波动BTV的仿真结果与试验结果在时域内较为吻合,能够较好地反映出制动抖动的主要特征。验证了所提出的盘-块面弹簧接触模型在预测制动抖动方面的正确性以及适用性。在整个制动过程中,仿真结果中的BTV的幅值要小于台架试验结果,且BTV的变化趋势从小到大。主要原因在于:制动开始阶段,从踏板力向制动轮缸液压力转化过程中,存在多种响应时间损耗,因此制动前期制动力矩的波动量由小逐渐增大。具体的制动力矩最大值、波动量的仿真结果和试验结果见表5。

由表5可以看出,改进的盘-块面接触模型的仿真结果与台架试验结果的最大BTV幅值相较于单点模型来说更小,且改进的盘-块面接触模型BTV相比于台架试验结果来说,误差率为16%小于单点接触模型的34%的误差率。即说明所提出的盘式制动器盘-块面接触动力学模型在预测制动抖动方面是正确且有效的。

表5 制动力矩最大值与变化量的仿真与试验结果

由图10~12可知,在整个制动过程中,单点模型、盘-块面接触动力学模型的制动压力波动BPV仿真结果较为均匀,而制动压力波动BPV的试验结果在整个制动过程中都大于仿真结果。具体的制动压力波动值、制动压力最大值以及制动压力的波动范围如表6所示。由表6可知,改进的盘-块面接触模型的仿真结果与台架试验结果相较于单点模型来说更小,即说明所提出的盘式制动器盘-块面接触动力学模型在预测制动抖动方面的正确性与适用性。同时,改进的盘-块面接触模型的仿真结果更加接近试验结果,仿真精确度高于单点接触模型。

表6 制动压力最大值与变化量的仿真与试验结果

由表6可以看出,改进的盘-块面接触模型的仿真结果与台架试验结果的最大BPV幅值相较于单点模型来说更小,且改进的盘-块面接触模型BPV相比于台架试验结果来说,误差率为21.43%小于单点接触模型的42.86%的误差率。即说明本文所提出的盘式制动器盘-块面接触动力学模型在预测制动抖动方面是正确且有效的。

2.3 模型输入改进方法验证

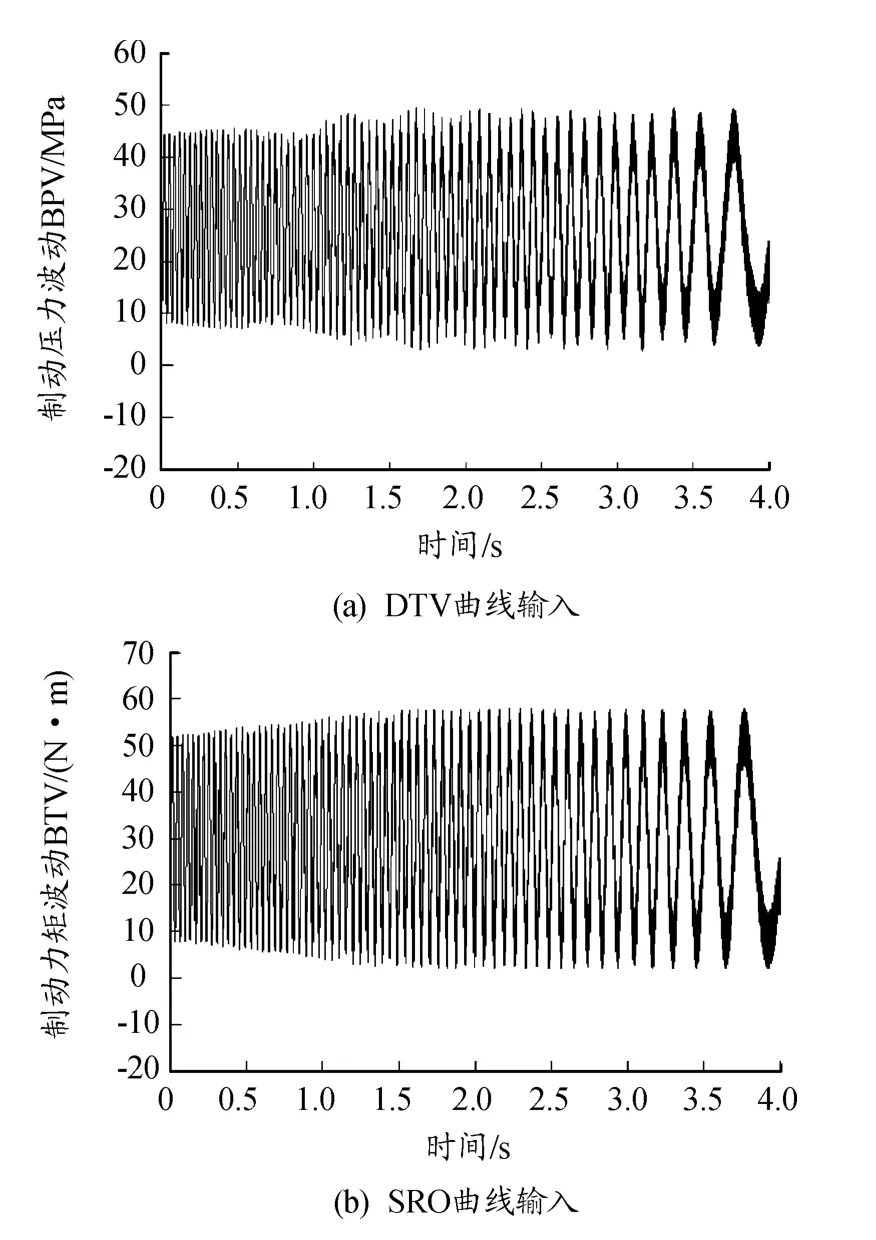

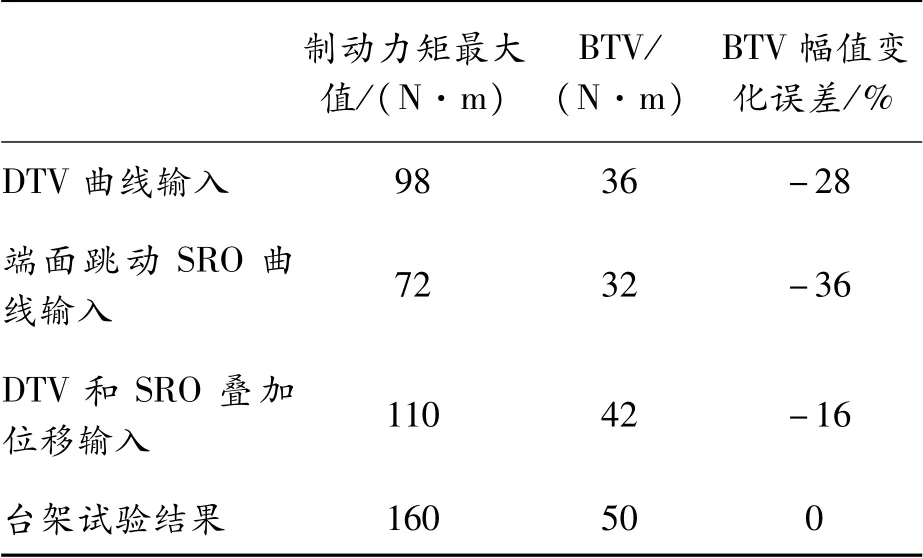

图13表示分别以抖动“故障盘”的实测DTV曲线、SRO曲线作为仿真的输入代入盘-块面弹簧接触模型中所得到的BTV的时域响应曲线。

图13 不同输入条件下制动力矩波动BTV时域响应曲线

通过对比图13以及图10(b)可知,采用实测DTV曲线作为系统输入时得到的BTV时域变化曲线与台架试验结果存在一定的误差,而采用SRO曲线作为系统输入时得到的BTV时域变化曲线与台架试验结果基本保持一致。为了从数据上对比采用这3种系统输入其仿真结果与台架试验结果之间的误差情况,将制动力矩最大值、波动量的仿真结果和试验结果汇总于表7。由表7可以看出,采用DTV和SRO的叠加位移作为系统的输入的仿真结果的最大BTV幅值与台架试验结果间的误差率为16%,小于另外2种输入条件的仿真结果与试验结果间的误差。因此,可以说明提出的采用DTV和SRO的叠加位移作为系统的输入的方法是正确的。

表7 不同输入条件下制动力矩最大值与变化量的仿真与试验结果

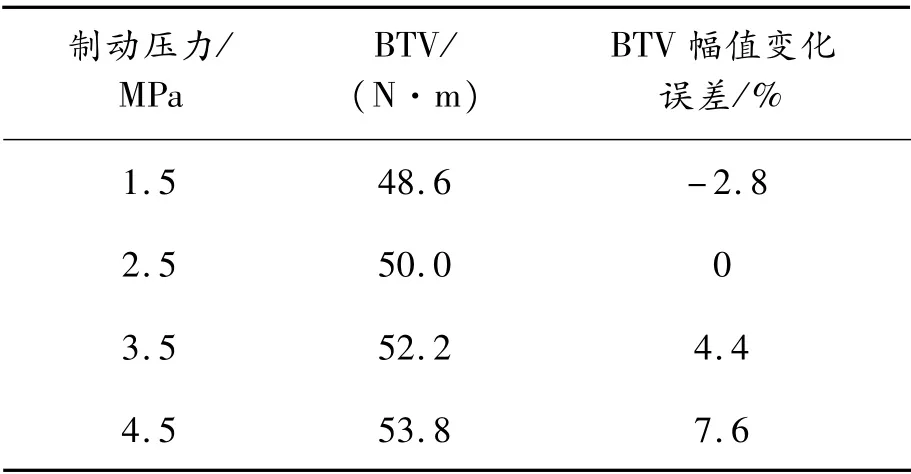

2.4 制动压力对BTV时域响应的影响分析

由于篇幅限制,这里仅给出采用表3所设计的4种试验方案,通过台架试验得到的BTV的时域响应曲线幅值变化数值如表8所示。4种试验方案中BPV时域响应曲线的变化趋势一致,且主要区别在于其BPV变化曲线均值随着初始制动压力的增大而增大,其波动幅值几乎保持不变,因此重点关注制动压力对BTV幅值的影响。由表8可以看出,制动压力对BTV的时域响应的影响作用较小,相较于制动盘表面几何不均匀特性来说,可以忽略不计。

表8 不同初始制动压力下制动力矩最大值 与变化量的试验结果

3 结论

1)提出的盘-块间面弹簧接触模型能够准确地再现制动抖动的发生过程,制动压力、制动力矩的仿真结果与试验结果吻合得很好,说明该动力学模型是正确的、适用的、有效的。

2)提出的盘-块间面弹簧接触模型在制动压力波动预测和制动力矩波动预测的准确度方面优于单点接触模型,即所提出的接触模型更接近制动系统实际的工作条件。

3)通过增加仿真对比方案,验证了所提出的系统仿真输入改进方法的正确性,即采用SRO与DTV叠加后的位移作为仿真输入能使仿真结果更加贴合台架试验结果。

4)台架试验结果表明,初始制动压力对制动力矩波动BTV时域响应的影响作用很小。