基于水冷的IGBT模块散热结构设计及优化

林 鑫,应保胜,聂金泉,刘 祯,张远进

(1.武汉科技大学 汽车与交通工程学院,武汉 430081;2.湖北文理学院 纯电动汽车动力系统设计与测试湖北省重点实验室,湖北 襄阳 441053;3.湖北文理学院 汽车与交通工程学院,湖北 襄阳 441053)

当前,全球各国大力推行节能减排的政策措施,极大推动了纯电动汽车等新能源汽车的高速发展[1-2]。而电机控制器作为纯电动汽车中最为重要的部件之一,直接影响车辆的稳定性和安全性。

绝缘栅双极型晶体管(IGBT)是电机控制器中最为重要的器件,是决定电机控制器性能的关键[3-4]。近年来,随着IGBT模块的快速发展,其内部空间中安装的元器件逐渐增多,剩余可用空间减少,使得IGBT模块产生的热流密度快速增大[5-6]。若不将其中的热能及时通过散热器传递出去,热能会在内部狭小的空间中逐渐积累,一旦积累的热能超过模块的最大承受能力,就会导致IGBT模块内部器件被烧毁失效,进而影响电机控制器及汽车本身的可靠性和安全性[7-8]。因此,对IGBT模块的散热性能进行详细研究具有重要意义。

目前,在实际工程应用中,运用于电机控制器的散热方法主要分为风冷和液冷两种[9]。随着IGBT模块功率的逐渐增大,风冷的散热方式已不再适用于此类大功率IGBT模块。此时,就需要散热能力更好的液冷冷却方法对IGBT模块进行散热处理。沈丽萍等[10]对设计的3种风冷散热翅片和4种紧凑式方案进行仿真分析,结果表明半圆形散热翅片的散热效果最好;方案1在满足IGBT模块散热要求基础上节省的空间和成本最多。赖晨光等[11]详细研究了水道中扰流块的高度和形状对IGBT模块结温的影响,结果表明在冷却水道中加入高度为0.7 mm且形状为菱形的扰流块时,IGBT模块的散热性能可达到最优。Wang Y等[12]研究了纯电动汽车中IGBT模块中的集成液体对模块温度的影响,结果表明通过集成液体直接冷却可消除导热油脂层,IGBT到散热器之间的热阻下降了50%以上,降低了模块的结温。综上发现,目前大多研究仅在风冷散热器的结构特征、扰流块以及冷却液的流动特性等方面进行研究,在水冷的针柱散热器的结构特征方面研究较少。针对这种情况,在常规散热针柱的基础上设计了圆环形和螺旋形散热针柱。分别对3种散热针柱的IGBT模块进行理论计算和数值模拟,通过对比分析,得到散热能力最好的螺旋形散热针柱,并进一步对螺旋形散热针柱进行优化处理。

1 几何模型建立

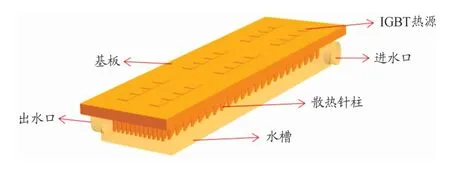

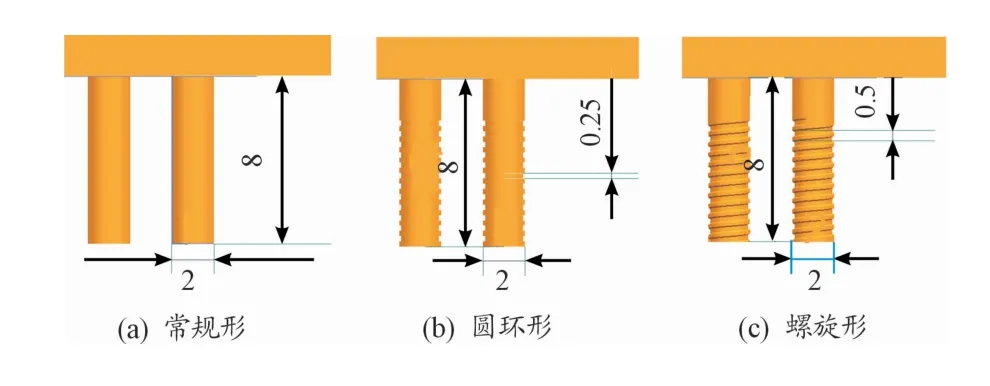

通过三维建模软件UG对IGBT模型进行简化处理,图1为IGBT模型简化后的物理模型。IGBT模块主要由芯片、基板、散热器以及水槽组成,芯片共24个,尺寸为9 mm×9 mm×0.3 mm;基板共1个,尺寸为214 mm×78 mm×3 mm;水槽共1个,尺寸为190 mm×64 mm×12 mm,进口与出口的直径为10 mm。为增大散热针柱与冷却液之间的接触面积,设计了圆环形和螺旋形散热针柱。图2(a)为常规形散热针柱,针柱高8 mm,直径2 mm,与另外2种散热针柱的高和直径相同。图2(b)为圆环形散热针柱,针柱上的环形槽深0.2 mm,槽高0.25 mm。图2(c)为螺旋形散热针柱,散热针柱上的螺纹大径为2 mm,小径为1.8 mm,长为6 mm,螺距为0.5 mm,角度为60°。

图1 IGBT物理模型示意图

图2 3种散热针柱结构示意图

2 IGBT结温计算

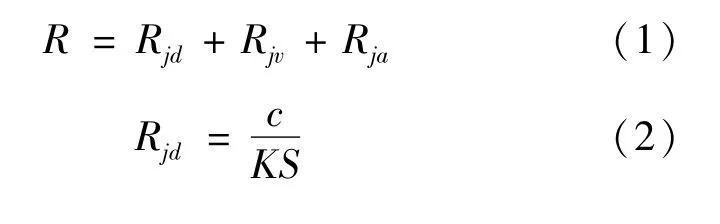

在实际工程应用中,由于续流二极管只产生很少的热量,故计算时不考虑续流二极管的影响,只将IGBT作为唯一热源分析,模块中每个IGBT热源的发热功率均为100 W。当IGBT模块工作时,IGBT热源产生的热能在向外界环境传递的过程中,总热阻主要由3个部分组成:①IGBT热源产生的热能传递到散热器时产生的接触热阻Rjd;②热能在散热器中所受的固体传热热阻Rjv;③散热器与冷却液直接接触时产生的对流换热热阻]。

总热阻为:

式中:c为IGBT热源与散热器之间的厚度;K为导热率,取值为390 W·(m·k)-1;S为热量在垂直方向传递的横截面积。

式中:d为散热器的高度;Kc为散热器的导热率,取值为193 W·(m·k)-1;D为散热针柱的横截面面积;n为散热针柱的个数。

式中:Av表示总的有效对流换热面积;hv表示冷却液的对流换热系数。

其中:

式中:k为水的导热率;L为特征长度;Nu为努塞尔数。

仿真部分流体状态选择湍流模型,故此处选择迪图斯-贝尔特(Dittus-Boelter)公式对努塞尔数进行计算。

式中:Re表示雷诺数;Rr表示普朗特数;当水槽中冷却液的温度比壁面的温度低时,n=0.4;反之,n=0.3。这里取n=0.4。

式中:¯v表示冷却液的平均流速;γ表示冷却液的运动黏度。

选用的冷却液为水,入口温度为50℃,查得水在定性温度Tf为50℃时的物性参数,水的导热率为0.648 W·(m·k)-1,运动黏度为0.553×10-6m2/s,普朗特数为3.54。

根据IGBT模块结温的计算方法,将IGBT模块的整个散热过程简化等效为计算网络,如图3所示。

图3 热阻模型等效网络示意图

图3中,PT为IGBT模块在额定条件下总的发热功率;Td为基板的平均温度;Tv表示散热器的平均温度;Ta表示冷却液的温度(50℃)。故:

3种散热针柱的IGBT模块在整个散热过程中的热阻及其结温分别如表1所示。

表1 3种散热针柱下IGBT模块的热阻与结温

3 数值模拟

3.1 网格划分

网格模型选用适用于湍流流体模拟的多面体网格生成器。因3种IGBT模型结构只在散热针柱上有差异,故3种IGBT模型网格划分设置相同。模型整体网格尺寸设置为10 mm,边界处棱柱层设置为3层。为提高网格质量,分别对24个IGBT芯片和散热针柱进行局部加密。芯片的网格尺寸设置为0.7 mm,散热针柱的网格尺寸设置为0.4 mm。划分的网格数量均约为129万个,最终的局部网格模型如图4所示。

图4 3种IGBT模型的局部网格示意图(放大)

3.2 仿真参数设置

IGBT模块的冷却方式为液冷散热,故需对冷却液的物性参数进行设定。选择的冷却液为水,进口温度为50℃,水的导热率为0.648 W·(m·k)-1,密度为988.1 kg·m-3,比热为4.174 J·(kg·k)-1。进口流量设置为10 L/min,出口设置为压力出口,每个IGBT的发热功率设置为100 W。IGBT芯片材料为硅,基板材料为铜,散热器材料为铝合金,各部位的具体材料属性参数如表2所示。

表2 材料属性参数

3.3 仿真结果分析

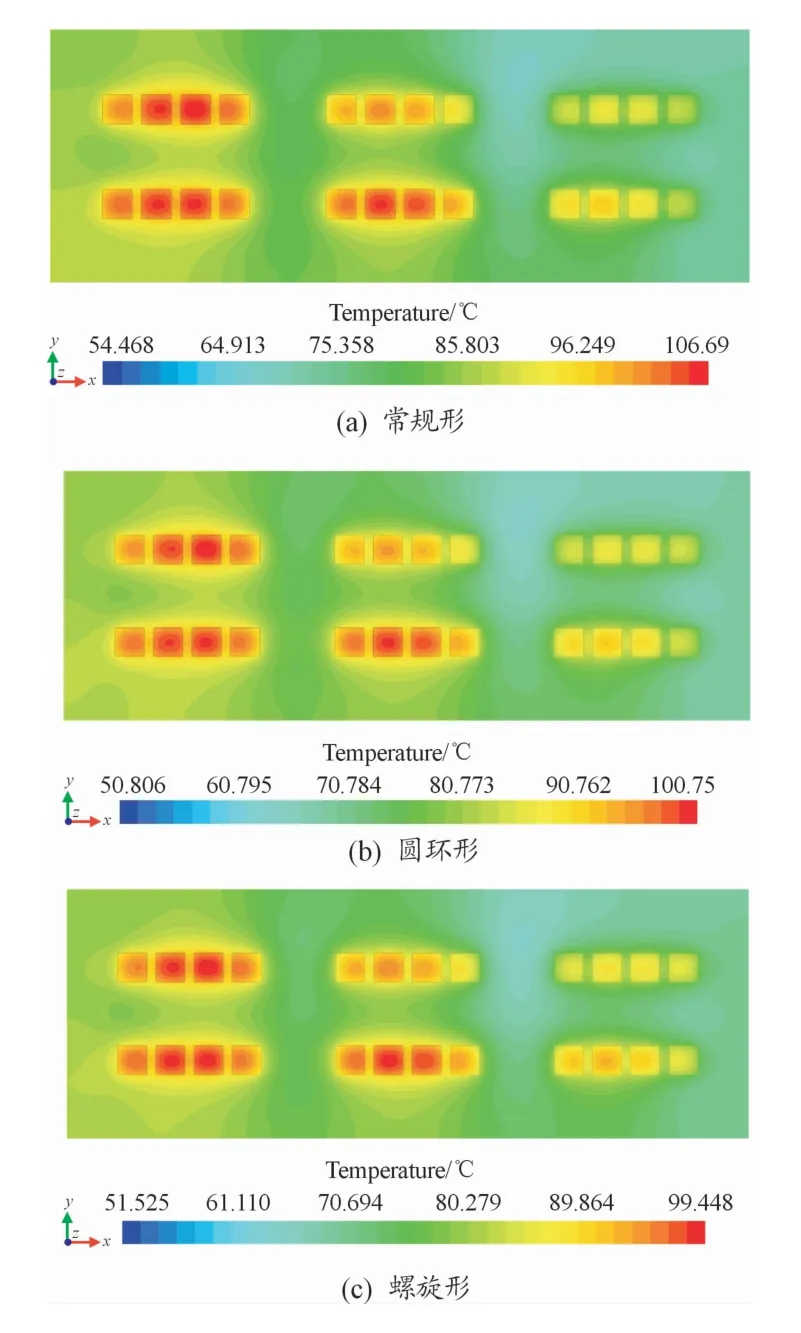

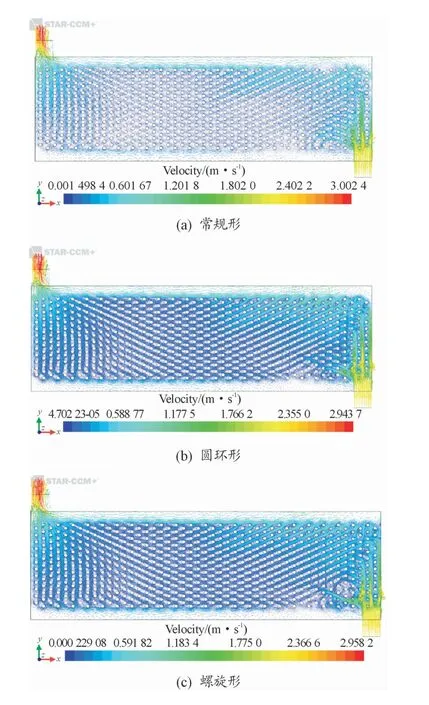

通过STAR-CCM+软件的后处理功能,分别得到3种散热针柱的IGBT模块的温度场、压力场以及速度场云图,如图5~7所示。

图5 3种散热针柱下IGBT模块的温度分布云图

由图5可知:3种IGBT模块的温度分布均为从右到左逐渐增加,靠近进水口处的IGBT热源温度要远低于出水口处的IGBT热源。图5(a)所示的常规形散热针柱的IGBT模块的最高温度为106.7℃,圆环形和螺旋形散热针柱的IGBT模块与其相比,最高温度分别降低了5.9、7.3℃。可以看出,所设计的圆环形散热针柱和螺旋形散热针柱的散热效果要优于常规形散热针柱。

图6给出了水流的压力分布云图,从中可以看出:在入口流量相同的情况下,3种散热针柱下的水流压力分布较为均匀。最大压力均出现在水流进口处,最小压力在出口处,进出口水流压降分别为8 352.1、8 928.5、9 020.1 Pa,后2种散热针柱的压降比常规形散热针柱压降分别增加了576.4、668.0 Pa。从整体上看,3者压降相差不大。从图7的3种散热针柱下水流速度分布可以直观地看出水流流速基本没有变化,3种模型的平均水流速度均约为0.5 m/s。但从图7(a)中看出:常规形散热针柱的水流速度分布较为稀疏,表明水流在散热针柱之间的流动性较差,在中部的散热针柱处表现更为明显。而后2种散热针柱下的水流流动性明显增强,散热能力更强。从图7(b)中可以看出:在接近进水口处,水流出现较小的回流现象,但对IGBT模块结温影响较小;若增大进口流量,可能会使IGBT模块此处的温度升高,影响模块正常工作。而图7(c)的螺旋形散热针柱结构消除了进水口处的回流现象,使IGBT模块的散热能力得到了加强。

图6 3种散热针柱下水流压力分布云图

图7 3种散热针柱下水流速度分布云图

通过上述分析可以看出:在同等条件下,所设计的圆环形和螺旋形散热针柱的散热效果要好于常规形散热针柱。且3种散热结构的IGBT模块的理论计算结果和仿真计算结果接近,常规形、圆环形及螺旋形散热针柱下的IGBT模块理论结温分别为101.4、97.3、96.1℃,仿真模拟的IGBT模块结温分别为106.7、100.8、99.4℃,3种IGBT模块的结温误差均小于5%。出现误差的原因主要有3点:①仿真过程中,因为是对简化模型进行仿真,故与实际模型之间会存在一定误差;②仿真中的冷却水道为完全光滑,而实际水道有一定的粗糙度,冷却液流速和方向会有一定误差;③仿真时忽略了热辐射对散热结果的影响。接下来将针对散热效果最好的螺旋形散热针柱做进一步优化处理,使其达到最优散热性能。

4 不同条件下螺旋形针柱的仿真结果

4.1 针柱高度对散热的影响

保持散热针柱数量、直径及进口流量不变,对不同高度的散热针柱进行仿真分析。IGBT模块的结温变化如图8所示。

图8 不同针柱高度的温度仿真结果

由图8可知:随着散热针柱高度的增加,IGBT模块的结温整体呈现平缓下降的趋势。随着散热针柱高度的持续增加,虽然IGBT模块结温仍在下降,但下降幅度开始变小,故散热针柱的高度不宜过大,过大会增加散热器的成本。而图8中曲线各段斜率分别为8.9、5.2、3.9、3.1、2.4、1.3,可以看出曲线斜率在针柱高度为11 mm时有较大变化,出现转折。考虑到成本、加工工艺等因素,散热针柱高度取11 mm为宜。

4.2 针柱直径对散热的影响

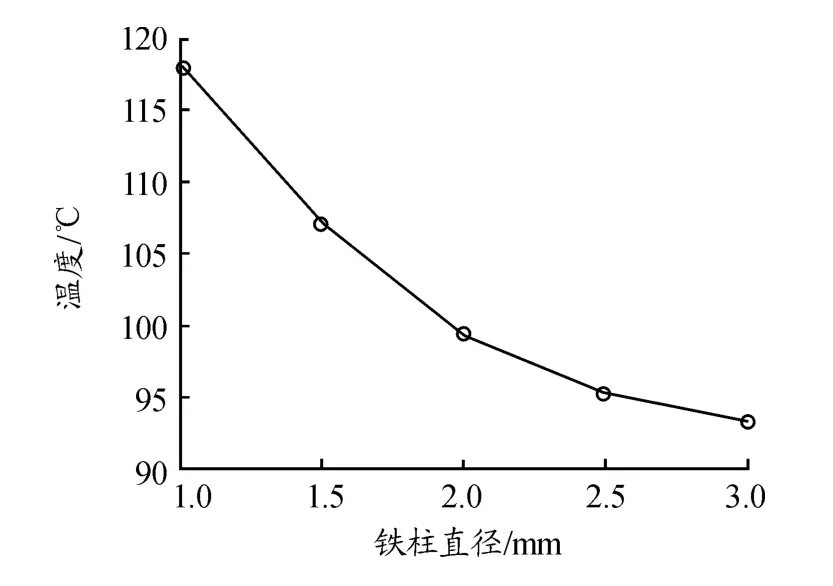

取针柱高度为11 mm,控制散热针柱数量和进口流量相同,分别对不同直径的散热针柱进行仿真分析,得到IGBT模块的结温变化如图9所示。

图9 不同针柱直径的仿真结果

由图9可知:散热针柱直径对IGBT模块的结温有较大影响。在同等情况下,随着散热针柱直径的增大,针柱的有效散热面积增大,散热器的散热性能得到显著提高。但随着散热针柱直径的持续增大,散热器的散热效果开始减弱,从图9可知:曲线各段斜率分别21.6、17.2、6.2、3.6,曲线斜率在针柱直径为2.5 mm时发生明显的转折变化。之后IGBT模块的结温下降幅度明显变小,散热针柱直径对IGBT模块的散热影响程度降低,故针柱直径选取为2.5 mm。

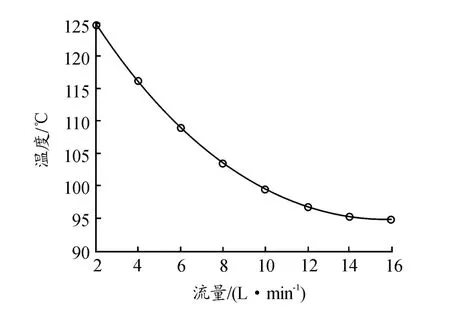

4.3 进口流量对散热的影响

选取针柱高度为11 mm,针柱直径为2.5 mm,在散热针柱数量相同的条件下,再分析进口流量对IGBT模块散热的影响,仿真结果如图10所示。

图10 不同进口流量的仿真结果

通过图10的仿真结果可知:进口处水流流量越大,由于IGBT模块的结温是逐渐下降的,故下降幅度逐渐变小。模块结温在水流流量为12 L/min时开始平缓下降,水流流量对模块结温的影响减小。因此,过大的进口水流流量并不会提高IGBT模块的散热效率,相反,过大的水流流量会增大水槽中的水流压降,使得散热器的散热效率开始降低。从图10可知:曲线各段斜率分别为4.4、3.7、2.6、2.2、1.2、0.91、0.34,曲线斜率在流量为12 L/min前后产生较大变化,故在满足散热器散热要求下,进口处水流流量在12 L/min时螺旋形散热针柱的散热效果较好。

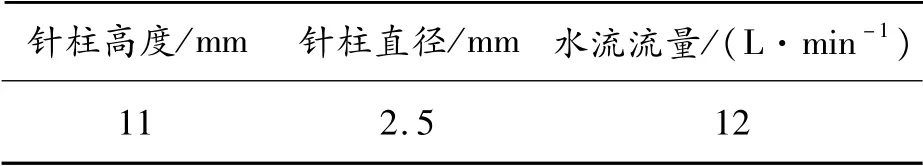

4.4 最终优化方案

通过以上仿真优化处理,最终的优化方案如表3所示。在最终优化散热方案下,IGBT模块的结温为96.8℃,比优化前的IGBT模块的结温降低了2.6℃。优化后的IGBT模块的结温相比IGBT模块的最大结温低125℃,满足IGBT模块的工作要求。

表3 最佳优化方案

5 结论

1)3种散热针柱的IGBT模块结温的理论计算结果和仿真计算结果基本一致,误差均小于5%。通过对比3种散热针柱的IGBT模块发现,圆环形和螺旋形散热针柱的散热效果要优于常规形散热针柱,而螺旋形散热针柱的散热效果最好。

2)散热针柱高度和直径对散热器的散热性能影响较大,针柱高度和直径的增大加大了水流与散热针柱之间的接触面积。同等条件下,两者之间的换热效果得到了增强,提高了IGBT模块的散热能力。但随着其过度增大,散热器的散热效果开始降低。

3)水流流量是影响水冷散热器散热性能的一个重要因素。当进口水流流量刚开始增大时,水流在水槽中受到的阻力较小,压降也较小;随着进口水流流量的继续增大,水流在水槽中受到的阻力开始增大,压降也随之增大,散热器的散热效率开始下降。此结论对针柱式水冷散热器的结构设计及优化有较大的参考价值。