西藏某混合铅锌矿优先浮选实验研究

达娃卓玛,刘潘,李国栋,逄军武,巴桑次仁

(西藏华泰龙矿业开发有限公司,西藏 拉萨 850212)

我国铅锌矿产资源储量位于世界前列,资源丰富,但分布不集中,各区域储量不均衡[1],使其开发利用难度加大。贫矿多,富矿少,单一矿少,复杂难处理共伴生矿多[2]。针对我国铅锌矿石绝大多数为复杂共生的多金属矿石的现状,其高效分离和综合利用是选矿的技术难点[3-4]。对于硫化-氧化混合铅锌矿,铅、锌精矿互含现象较为严重,品位波动也较大,因此加强对硫化-氧化混合铅锌矿的选矿新技术、新工艺研究非常必要[5]。

根据矿物可浮性和浮游速度的差异,铅锌矿选矿流程可以分为优先浮选流程、混合浮选流程以及联合流程三大类。对于极难处理的混合铅锌矿石或氧化铅锌矿石,有时采用选矿和冶金的联合流程。从上述的多种流程方案中正确选择或开发出适合矿石特性的工艺流程,并正确地选择药剂制度,是实现铅锌分离回收的基础[3]。

1 矿石性质

1.1 矿石主要化学成分分析

矿石主要化学成分分析结果见表1。

表1 矿石主要化学成分分析结果Table1 Main chemical composition analysis results of the raw ore

由表1可知,矿石可利用的有价成分主要为铅、锌,其品位分别为1.02%、1.34%,品位均较低,有害成分较少,伴生有益组分有铜、金、银,本研究主要考虑银的回收。

1.2 矿石物相分析

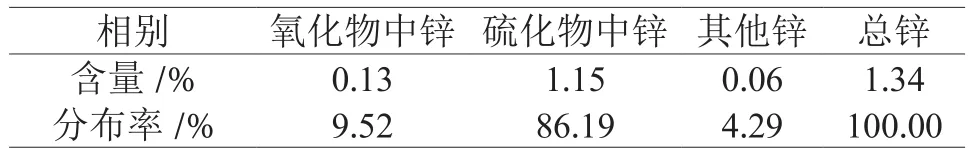

铅、锌物相分别见表2、3。

表2 铅物相分析结果Table2 Pb phase analysis results of the raw ore

表3 锌物相分析结果Table3 Zn phase analysis results of the raw ore

由表2、3可知,铅、锌矿物主要以硫化物形式存在,分布率分别为74.21%及86.19%。氧化矿形式的铅、锌分别为22.37%和9.52%,将给铅、锌的浮选回收造成一定的影响。

1.3 主要金属矿物嵌布特征

方铅矿:铅灰色,金属光泽,不透明,呈它形粒状,多与闪锌矿连生或包裹于闪锌矿中,偶见与黝铜矿、铜蓝、铜铅铁矾连生。粒度一般在0.01-0.5 mm之间。

闪锌矿:油脂光泽至半金属光泽,透明至半透明。矿石中的闪锌矿呈它形粒状,多于黄铜矿相互包裹或与方铅矿连生,偶见与黝铜矿、硫砷铜矿、铜铅铁矾连生。粒度一般在0.01 ~ 2 mm之间。

石英:无色透明,玻璃光泽,多与石榴石、硅灰石连生,少数与白云母、萤石、方解石连生或包裹于方解石中,偶见与磷灰石连生。粒度一般在0.01 ~ 0.5 mm之间。

白铅矿:矿石中白铅矿多与白云母、石榴石连生,偶见与绿泥石连生。粒度在0.1 ~ 0.5 mm之间。矿石中部分白铅矿含砷较高,部分白铅矿不含砷。

2 选矿实验研究

现阶段国内外铅锌浮选原则流程主要有优先浮选、混合浮选、部分混合浮选和等可浮工艺等。由于部分混合浮选或等可浮工艺处理复杂矿石时,混合精矿分离易造成各精矿之间互含严重等问题,而优先浮选处理较复杂矿石具有易于实施、浮选指标波动较小的优点。根据矿石性质和前期探索实验,选择优先浮选流程实现铅锌分离。

2.1 铅浮选实验

2.1.1 磨矿细度实验

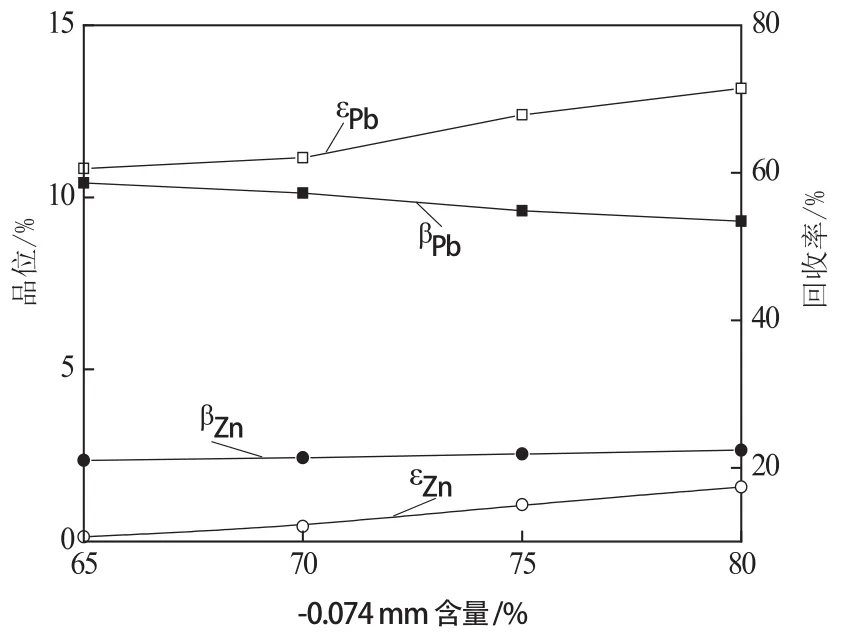

磨矿细度实验采用一次粗选流程,药剂用量见图1,实验结果见图2。

图1 磨矿细度实验流程Fig.1 Flowsheet of grinding fineness test

图2 磨矿细度对铅粗精矿指标的影响Fig.2 Eあect of grinding fineness on Pb concentration index

从图2可以看出,随着磨矿细度的提高,铅粗精矿铅品位降低、回收率上升,铅精矿中锌品位和回收率均有所上升。考虑到提高磨矿细度会加剧泥化,因此确定适宜的磨矿细度为-0.074 mm 70%。

2.1.2 石灰用量实验

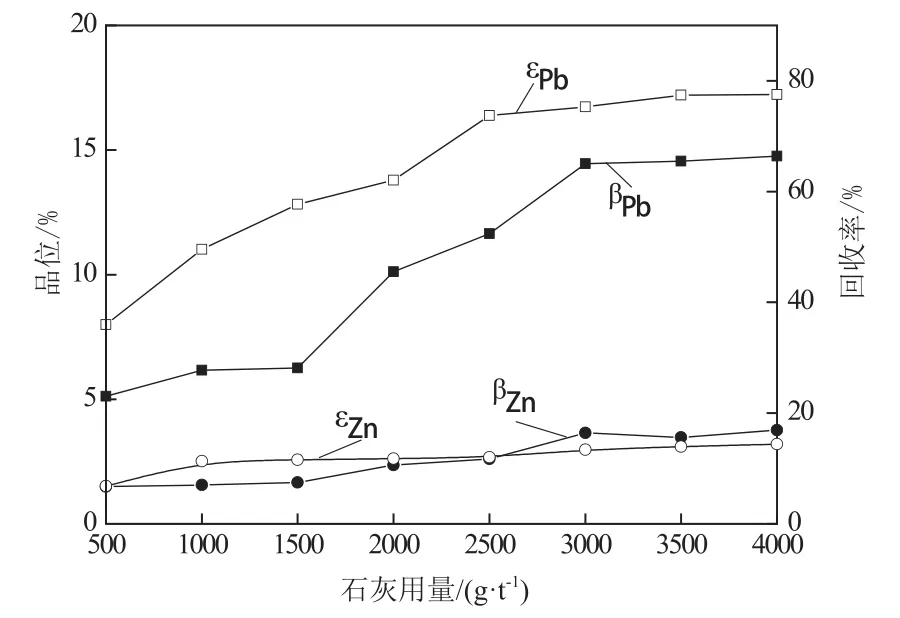

在磨矿细度-0.074 mm70%,硫酸锌1000 g/t,乙硫氮100 g/t,松醇油32 g/t的条件下,实验考查了石灰对浮铅抑锌的效果,实验结果见图3。

图3 石灰用量对铅粗精矿指标的影响Fig.3 Eあect of dosage of lime on Pb concentration index

由图3可以看出,在一定范围内,随着石灰用量的增加,铅的回收率及品位均增加,当石灰用量达到3500 g/t,铅的回收率77.40%及品位14.55%趋于平稳,因此确定粗选阶段石灰的较佳用量为3500 g/t。

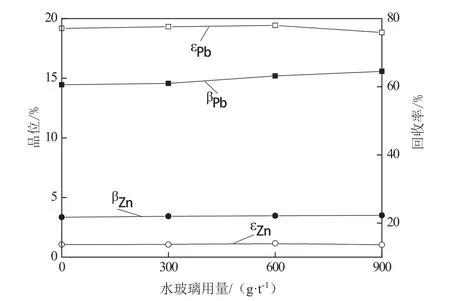

2.1.3 水玻璃用量实验

该矿石选别过程中,矿石泥化会影响后续浮选分离,故在铅粗选阶段磨矿细度-0.074 mm 70%,石灰3500 g/t,硫酸锌1000 g/t,乙硫氮100 g/t,松醇油32 g/t的条件下,水玻璃用量,实验结果见图4。

图4 水玻璃用量对铅粗精矿指标的影响Fig.4 Eあects of dosage of soluble silicate on Pb concentration index

由图4可以看出,在一定范围内,随着水玻璃用量的增加,铅的回收率及品位均增加,当水玻璃用量达到600 g/t,铅的回收率77.98%及品位15.19%;继续增加水玻璃用量,铅的回收率呈下降趋势,因此选择粗选阶段水玻璃的用量为600 g/t。

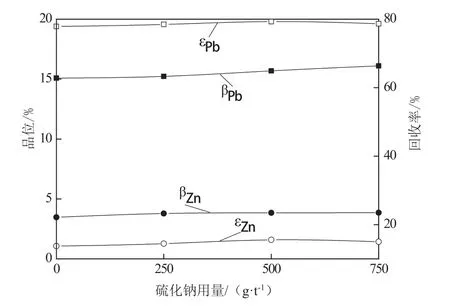

2.1.4 硫化钠用量实验

由于该矿石铅的氧化率达到22.37%,为了在实验中尽可能地回收氧化铅矿物,在磨矿中加入硫化钠硫化部分氧化矿,便于回收。在磨矿细度-0.074 mm 70%,石灰3500 g/t,水玻璃600 g/t,硫酸锌1000 g/t,乙硫氮100 g/t,松醇油32 g/t的条件下,硫化钠对铅矿物的硫化,实验结果见图5。

图5 硫化钠用量对铅粗精矿指标的影响Fig.5 Eあect of dosage of sodium sulfide on Pb concentration index

由图5可知,随着硫化钠用量的增加,铅粗精矿中铅的品位及回收率均有所上升,但硫化钠用量超过500 g/t以后,铅的回收率呈下降趋势;在磨矿加入硫化钠用量为500g/t时,铅矿物的硫化效果较好,此时铅品位15.69%、铅回收率79.31%。

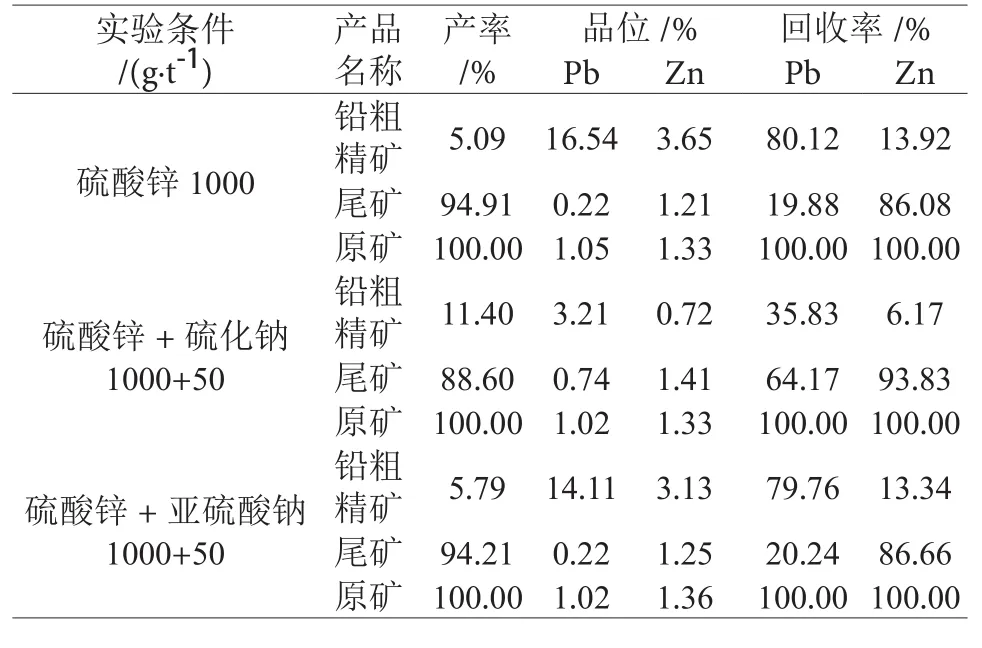

2.1.5 组合抑制剂探索实验

在磨矿细度-0.074 mm 70%,石灰3500 g/t,硫化钠500 g/t,乙硫氮100 g/t,松醇油32 g/t的条件下,组合抑制剂对锌矿物的抑制,实验结果见表4。

表4 锌抑制剂探索实验结果Table 4 Exploring test results of the inhibitors of Zn

表4表明,使用硫酸锌与硫化钠组合抑制锌的同时也抑制了铅的上浮,铅的回收率只有35.83%;使用硫酸锌与亚硫酸钠组合抑制剂与单独使用硫酸锌的抑制效果相差不大,因此确定单独使用硫酸锌。

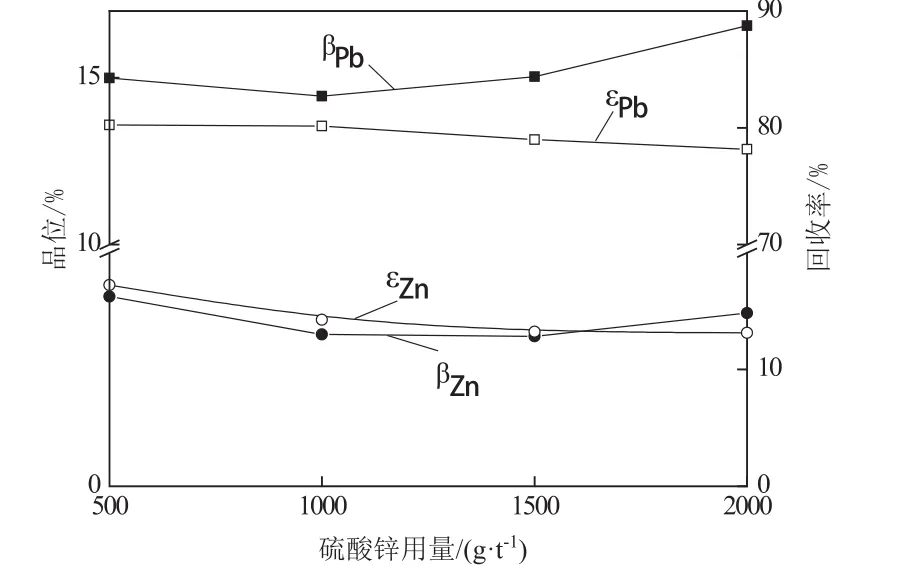

2.1.6 硫酸锌用量实验

在磨矿细度-0.074 mm 70%,石灰3500 g/t,水玻璃600 g/t,硫化钠500 g/t,乙硫氮100 g/t,松醇油32 g/t的条件下,硫酸锌用量对锌矿物的抑制,实验结果见图6。

图6 硫酸锌用量对铅粗精矿指标的影响Fig.6 Eあects of dosage of zine sulphate on Pb concentration index

图6表明,在一定范围内,随着硫酸锌用量的增大,锌的上浮量逐渐减少,但是对铅的回收率也有一定影响,硫酸锌用量在1000 g/t条件下铅的回收率为80.14%,锌又能很好地得到抑制,因此选择硫酸锌的用量为1000 g/t。

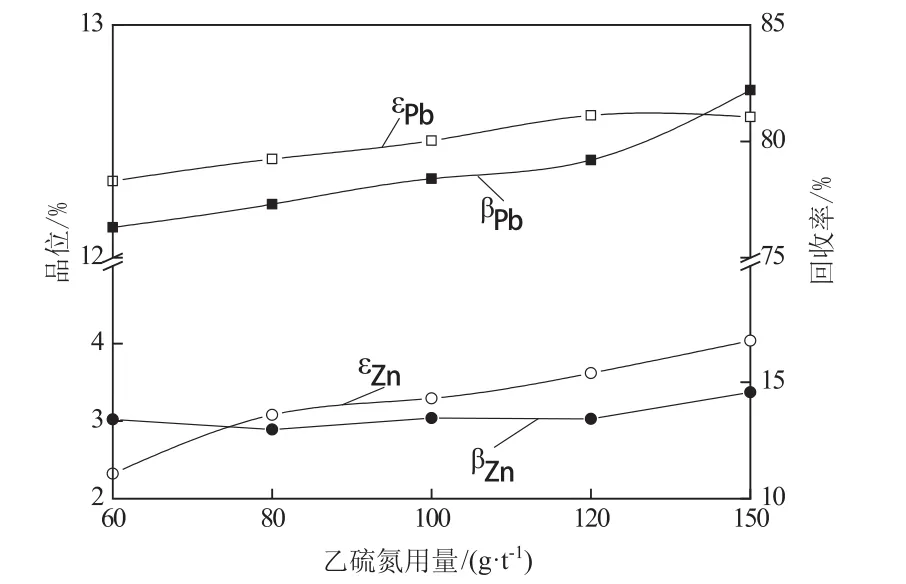

2.1.7 乙硫氮用量实验

在磨矿细度-0.074 mm 70%,石灰3500 g/t,水玻璃600 g/t,硫化钠500 g/t,硫酸锌1000 g/t,松醇油32 g/t的条件下,铅矿物捕收剂乙硫氮的用量,实验结果见图7。

图7 乙硫氮用量对铅粗精矿指标的影响Fig.7 Effects of dosage of ethylene sulfide nitrogen on Pb concentration index

图7实验结果表明,随着乙硫氮用量的增大,铅锌回收率都有提高趋势,当乙硫氮用量为120 g/t时,铅回收率81.12%、锌回收率15.39%;继续增大乙硫氮用量到150 g/t时,铅回收率变化不大,而锌的回收率还在持续提高,所以确定乙硫氮的用量为120 g/t。

2.2 锌浮选实验

2.2.1 石灰用量实验

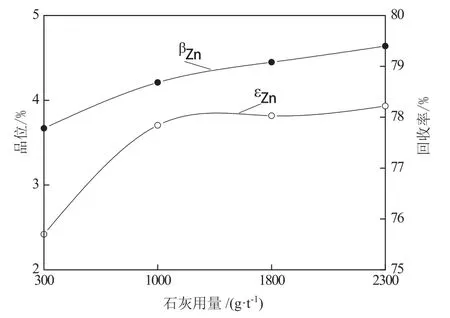

选铅尾矿采用一粗三精一扫流程进行锌粗选,实验以硫酸铜300 g/t为活化剂、丁基黄药40 g/t为捕收剂,松醇油16 g/t为起泡剂,石灰用量,实验结果见图8。

图8 石灰用量对锌粗精矿指标的影响Fig.8 Eあects of dosage of lime on Zn concentration index

由图8表明,随着石灰用量的增大,锌粗精矿中锌品位和锌回收率均有所提升。当石灰用量为1000 g/t时,锌回收率为78.04%,锌品位4.21%;继续增加石灰的用量,锌回收率没有明显提高。因此确定锌粗选作业段石灰用量为1000 g/t。

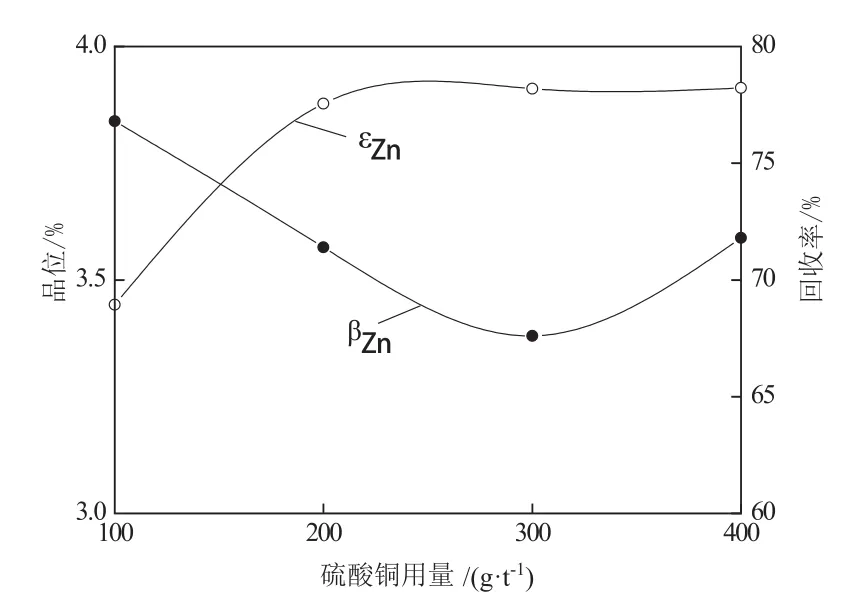

2.2.2 硫酸铜用量实验

以硫酸铜作为锌矿物的活化剂,在石灰1000 g/t,丁基黄药40 g/t,松醇油16 g/t的条件下,硫酸铜用量实验,结果见图9。

图9 硫酸铜用量对锌精矿指标的影响Fig.9 Eあects of dosage of copper sulphate on Zn concentration index

图9表明,硫酸铜用量为200 g/t时,锌的回收率达到78.09%;随着硫酸铜用量的增大,锌的回收率没有显著提高,因此确定锌粗选作业段硫酸铜的用量为200 g/t。

2.2.3 丁基黄药用量实验

在石灰1000 g/t,硫酸铜200 g/t,松醇油16 g/t的条件下,丁基黄药用量,实验结果见图10。

图10 丁基黄药用量对锌粗精矿指标的影响Fig.10 Eあects of dosage of butyl xanthate on Zn concentration index

图10表明,丁基黄药用量为40 g/t时,锌回收率达到78.25%;随着丁基黄药用量的增大,锌回收率提高幅度不大,因此锌粗选作业段丁基黄药用量确定为40 g/t。

2.2.4 松醇油用量实验

在石灰1000 g/t,硫酸铜200 g/t,丁基黄药40 g/t的条件下,松醇油用量,实验结果见图11。

图11 松醇油用量对锌粗精矿指标的影响Fig.11 Effects of dosage of pineol oil on Zn concentration index

图11表明,松醇油用量为16 g/t时,锌回收率为78.04%;继续增加松醇油用量,锌回收率变化不大。因此确定锌粗选作业松醇油的用量为16 g/t。

2.3 闭路实验

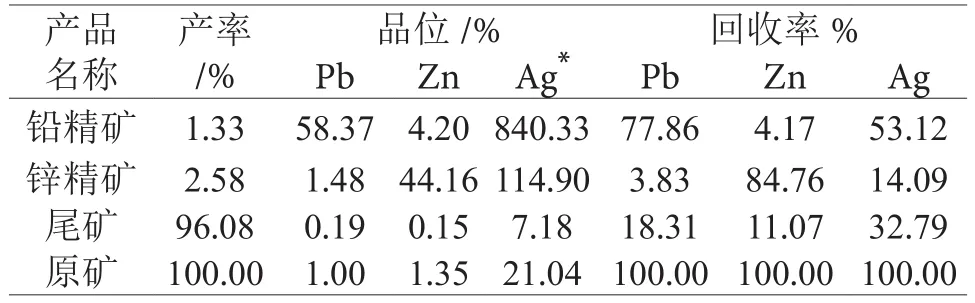

在上述条件实验的基础上,进行闭路实验,实验结果见表5,实验流程见图12。

表5 闭路实验结果Table5 Result of closed-circuit test

图12 闭路实验流程Fig.12 Flowsheet of closed-circuit test

由表5闭路实验结果可知,采用一粗三精一扫铅优先浮选—选铅尾矿一粗三精二扫锌浮选闭路流程,可获得铅品位58.37%、含锌4.20%、铅回收率77.86%的铅精矿和锌品位44.16%、含铅1.48%、锌回收率84.76%的锌精矿。

3 结 论

(1)西藏某铅锌矿石铅锌品位分别为1.02%、1.34%,主要目的矿物为方铅矿、闪锌矿,铅、锌矿物氧化率分别为22.37%和9.52%,这给铅、锌矿物的浮选回收造成了一定影响。

(2)为尽可能地选别氧化矿物,在球磨中添加硫化钠硫化氧化矿物,并在铅粗选作业添加水玻璃减轻微细颗粒对浮选的影响。

(3)闭路实验在磨矿细度-0.074 mm 70%,石灰3500 g/t,硫化钠500 g/t,水玻璃600 g/t,硫酸锌1000 g/t,乙硫氮120 g/t,松醇油32 g/t的条件下,进行一粗三精一扫的铅优先浮选,铅浮选尾矿在石灰1000 g/t,硫酸铜200 g/t,丁黄40 g/t,松醇油16 g/t的条件下,进行一粗三精二扫锌浮选,最终可以得到铅品位58.37%、含锌4.20%、铅回收率77.86%的铅精矿和锌品位44.16%、含铅1.48%、锌回收率84.76%的锌精矿,实现了铅锌的综合回收。