磁化煤油-AEO9捕收剂的性质及其浮选效果研究

张鹏,王志强

(中煤科工集团 南京设计研究院有限公司,江苏 南京 210031)

浮选是处理低阶细粒煤泥必要的分选方法,目前,选煤厂针对细粒难浮煤泥的浮选工艺都存在药剂用量大,精煤产率低等问题,导致选煤厂的生产成本较高[1-3]。实际生产中通常采用煤油或轻柴油作为捕收剂。关于提高捕收剂性能的方式有药剂改性、复配以及外加物理化学作用等,其中,煤油与表面活性剂复配应用较为成熟[4-6]。Dube等[7]将煤油与油酸乙酯进行复配,测得复配后药剂的表观性质、分散度等均发生明显变化。任聪等[8]采用煤油与非离子表面活性剂进行复配作为低阶煤泥浮选的捕收剂,结果得出,复配药剂的浮选精煤产率明显高于煤油。同时,研究学者将药剂乳化,结果发现存在工艺冗杂,性质稳定性差等问题[9-10]。磁化处理因具有操作简便、处理效率高等优点备受关注。边炳鑫等[11]对柴油进行磁化处理,发现其在煤表面的吸附量相较于黄铁矿增加一倍,且药剂磁化可以提升煤的可浮性。为了探讨磁化后捕收剂的浮选性能,李海鹏等[12]对煤油进行磁化处理,并对麻家梁煤泥进行浮选实验,得出磁化后煤油对煤泥浮选具有一定的促进作用。本文通过对煤油-AEO9捕收剂进行磁化处理,考察其表观性质变化,以及对低阶难浮煤泥浮选效果的影响,对提高以含高岭石煤泥水为研究对象,考察其宏观性质和不同因素对煤泥水沉降特性的影响,对提高选煤厂处理效率和降低生产成本具有实际意义。

1 实验部分

1.1 煤样分析

实验所用煤样取自神东某选煤厂分级旋流口溢流,取样过程严格按照标准MT/T 808-1999 进行。首先通过恒温干燥箱对煤样进行烘干,然后采用四分法对煤样进行制备,制备后煤样待浮选使用。

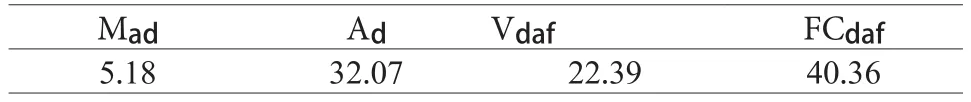

参照国家标准GB/T 30732-2014对煤样进行工业分析,结果见表1。

表1 煤样的工业分析/%Table 1.Industrial analysis of coal samples

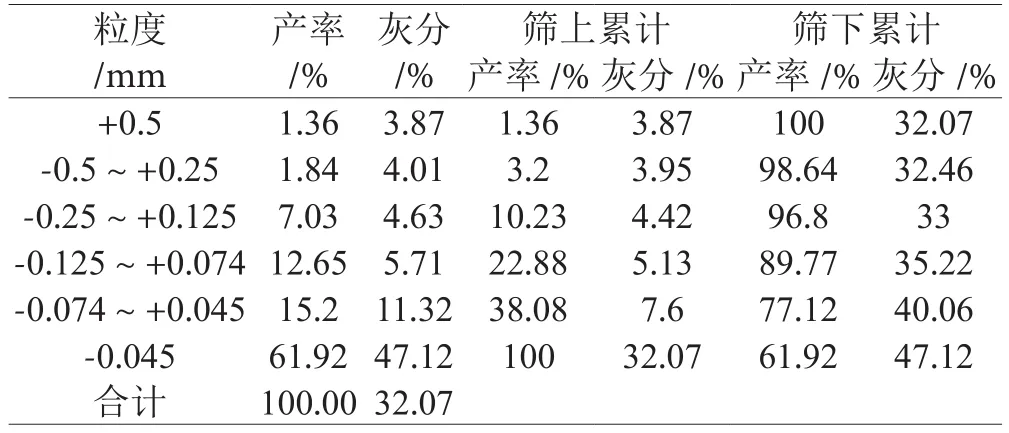

参照国家标准GB/T 190933-2003对煤样的进行粒度组成分析,将煤样筛分成+0.5 mm、-0.5+0.25 mm、0.25-0.125 mm、-0.125+0.074 mm、-0.074+0.045 mm和-0.045 mm六个粒级,结果见表2。

表2 煤样的粒度组成分析Table 2 Size Analysis of coal samples

由表1、2可知,该煤样灰分为32.07%,其中,-0.045 mm粒级的煤泥产率和灰分高达61.92%和47.12%,表明煤样中的极细粒级煤泥较多且灰分较高,即该实验所用煤泥为高灰细粒难浮煤泥。

1.2 试剂与仪器

试剂:煤油(工业纯),脂肪醇聚氧乙烯醚(AEO9)(分析纯),仲辛醇(辛醇ω>87%)。

仪器:XFD-1.5浮选机,DL-5C真空过滤机,DHG-9070A电热恒温鼓风干燥箱,XL-1马弗炉,微量进样器,85-2磁力搅拌器,FA214电子天平,WT10A数字特斯拉计,STM-2T粘度计,JYW-200B表面张力仪。

装置:自制磁化装置,将药剂放入烧杯中,直流稳压电源提供电流通入电磁线圈进行磁化处理,通过调节电流大小改变磁场强度,同时采用搅拌器和控温加热仪对药剂进行搅拌和加热。

1.3 实验方法

实验以煤油-AEO9复配捕收剂(以下简称“捕收剂”)为研究对象,将煤油与AEO9按照质量分数比为10:1进行混合,然后进行加热处理使其完全溶解,完成后放置待用。

本文首先以黏度和表面张力为评价指标,考察不同磁化温度、磁场强度和磁化时间条件下捕收剂的性质。然后进行煤泥浮选实验,浮选用水为蒸馏水,研究不同磁化条件下捕收剂对煤泥浮选效果的影响。最后在较佳磁化条件下进行煤泥浮选对比实验。

2 结果与讨论

2.1 磁化煤油-AEO9捕收剂的性质研究

2.1.1 磁化温度对煤油-AEO9捕收剂性质的影响

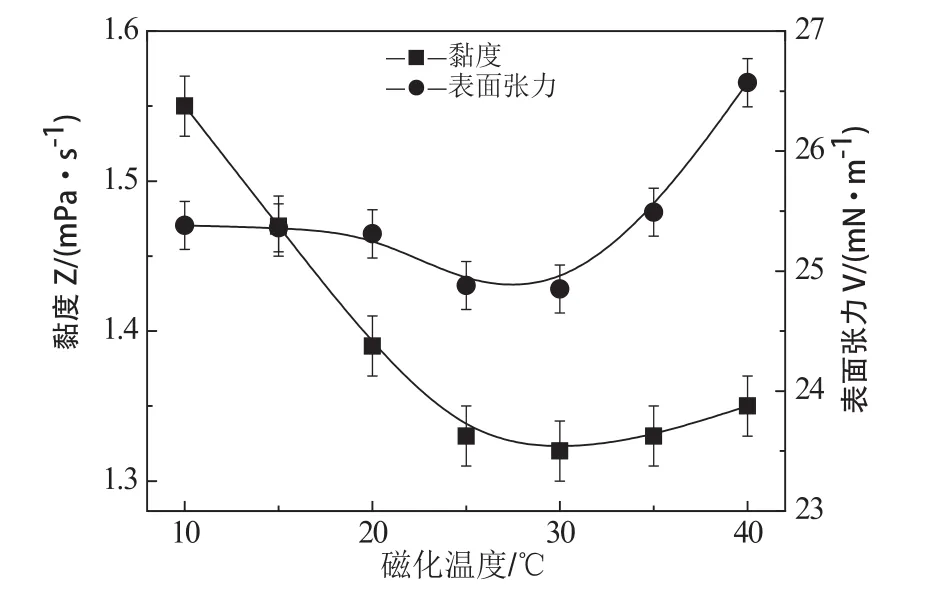

在捕收剂用量为50 g,磁场强度为0.3 T,磁化时间为5 min的条件下,进行磁化温度实验,对结果进行三次测量后取平均值,结果见图2。

图2 磁化温度对黏度和表面张力的影响Fig.2 Eあect of magnetization temperature on viscosity and surface tension of collector

由图2可知,改变磁化温度对捕收剂的表观黏度有显著影响,随着磁化温度的升高,其黏度呈先减小后增大趋势,当磁化温度为25℃时,继续升高温度其黏度变化趋缓,当磁化温度为30℃时,其表观黏度达到最小值1.32 Z/(mPa·s-1),说明磁化温度在25 ~ 35℃时能够有效降低其表观黏度。随着磁化温度的升高,捕收剂的表面张力先缓慢减小后快速增大,表面张力最小值同黏度基本一致,其磁化温度在25 ~ 30℃时为较佳,温度为30℃时表面张力为最小值24.85 V/(mN·m-1)。综合得出,磁化温度在25 ~ 30℃时,捕收剂的性质最有利于煤泥浮选。在选煤厂实际生产中,水温一般为室温条件,所以易满足磁化温度的要求。

2.1.2 磁场强度对煤油-AEO9捕收剂性质的影响

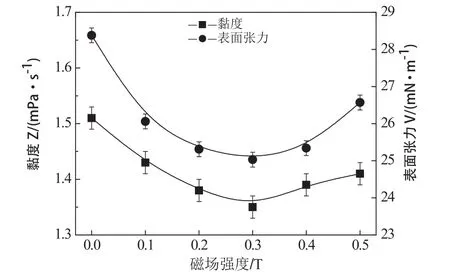

在捕收剂用量为50 g,磁化温度为25℃,磁化时间为5 min的条件下,进行磁场强度实验,对结果进行三次测量后取平均值,结果见图3。

图3 磁场强度对黏度和表面张力的影响Fig.3 Effect of magnetic field strength on viscosity and surface tension of collector

由图3可知,捕收剂未磁化时的表观黏度为1.51 Z/(mPa·s-1),磁化后其黏度都相应减小,且随着磁场强度的增大其黏度近似呈“V”型变化趋势,当磁场强度为0.2 ~ 0.4 T时,捕收剂黏度处于较低水平。当磁场强度为0.3 T时,捕收剂黏度为最小值1.35 Z/(mPa·s-1),相较于未磁化时降低了10.6%。磁化处理可显著降低捕收剂的表面张力,当磁场强度增大至0.2 T时,继续增大则表面张力变化不明显,其原因是磁化作用可促进捕收剂溶液体系中氧的产生,当氧含量过多时会减小其他物质的单位体积[13-14]。当磁场强度为0.3 T时,表面张力为最小值25.03 V/(mN·m-1),相比于未磁化时降低了11.8%。

2.1.3 磁化时间对煤油-AEO9捕收剂性质的影响

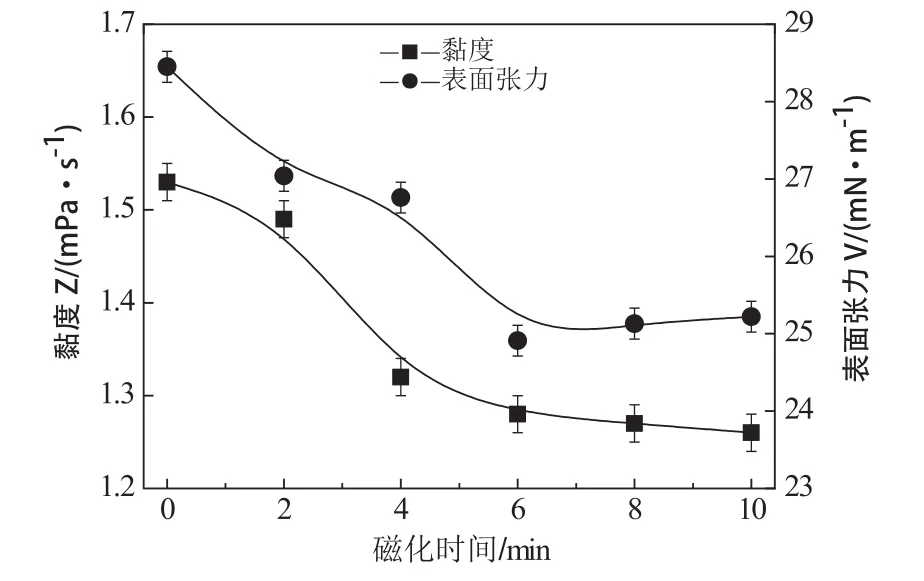

在捕收剂用量为50 g,磁化温度为25℃,磁场强度为0.3 T的条件下,进行磁化时间实验,对结果进行三次测量后取平均值,结果见图4。

图4 磁化时间对黏度和表面张力的影响Fig.4 Eあect of magnetization time on viscosity and surface tension of collector

由图4可知,随着磁化时间的增加,捕收剂表观黏度急剧降低,当磁化6 min后,黏度为1.28 Z/(mPa·s-1),继续磁化则黏度无明显变化。在恒定磁场作用下,经过一段磁化时间后捕收剂在气-油-水界面达到平衡状态,若继续磁化则对捕收剂的性质影响较小[15]。同时,随着磁化时间的增加,捕收剂的表面张力与黏度的变化趋势基本相同,在磁化6 min时,表面张力为最小值24.91 V/(mN·m-1),说明捕收剂在磁化过程中存在平衡值,即继续增加磁化时间其性质无明显变化。

2.2 磁化煤油-AEO9捕收剂的浮选实验

实验采用煤油-AEO9复配捕收剂,其用量为4 kg/t,仲辛醇为起泡剂,其用量为400 g/t,矿浆浓度为60 g/L,以精煤产率(γj)、尾煤灰分(Aw)和可燃体回收率(ε)为评价指标,考察不同磁化条件下煤泥的浮选效果。

2.2.1 磁化温度对浮选效果的影响

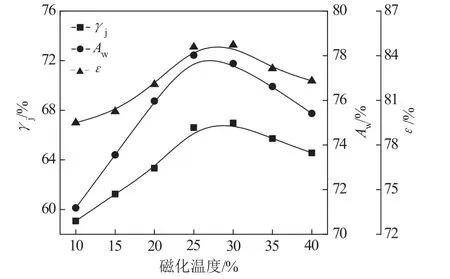

在磁场强度为0.3 T,磁化时间为5 min的条件下,考察捕收剂经过不同磁化温度处理后的浮选效果,结果见图5。

图5 不同磁化温度下煤泥的浮选效果Fig.5 Effect of magnetization temperature on coal slime flotation

由图5可知,改变捕收剂磁化温度会对煤泥的浮选效果产生一定的影响,随着磁化温度的升高,精煤产率、尾煤灰分和可燃体回收率都呈先上升后下降的趋势。当磁化温度为25 ~ 35℃时,煤泥整体浮选效果处于较佳水平,该结果与图2中煤油-AEO9捕收剂的性质随磁化温度产生的变化相一致,说明温度较高对捕收剂的性质所造成的不利影响会直接降低煤泥的浮选效果,即在该煤泥浮选体系中,捕收剂的磁化温度选择25~35℃为宜,此时煤泥浮选效果较佳,且所选温度适宜选煤厂的实际生产。

2.2.2 磁场强度对浮选效果的影响

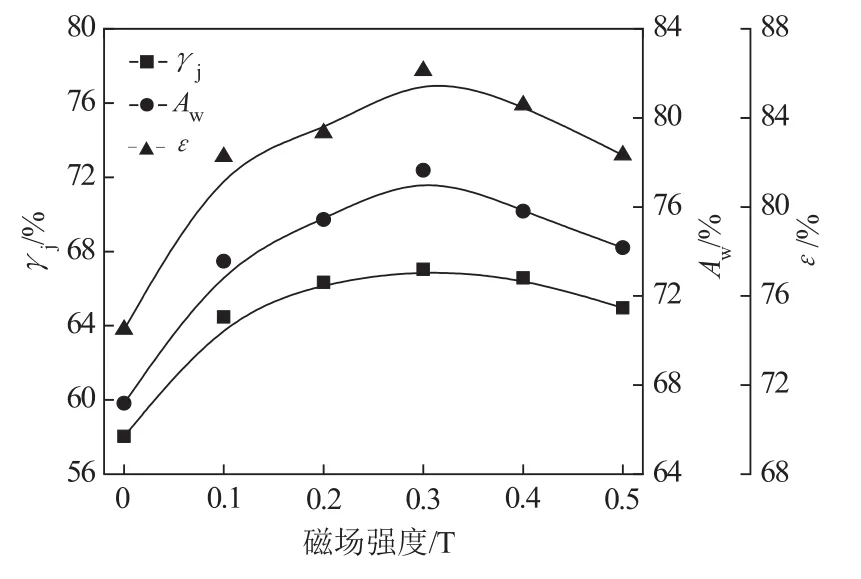

在室温(25℃)条件下,磁化时间为5 min,考察捕收剂经过不同磁场强度处理后的浮选效果,结果见图6。

图6 不同磁场强度下煤泥的浮选效果Fig.6 Eあect of magnetic field strength of coal slime flotation

由图6可知,随着磁场强度的增加,三个浮选指标的变化趋势基本一致,都近似呈拱形曲线。捕收剂在经过磁化处理后对煤泥的浮选效果有明显的促进作用,尤其当磁场强度为0.3 T时,煤泥的浮选效果较佳,精煤产率、尾煤灰分和可燃体回收率分别可达67.04%、77.65%和86.12%,与捕收剂未经磁化时相比,三个浮选指标分别提高9%、10.47%和11.62%,以上结果说明经过磁化处理的捕收剂用于该煤泥浮选使其浮选效果得到明显改善。同时,结合图3可以得出,磁场强度选择0.3 T较为合适。

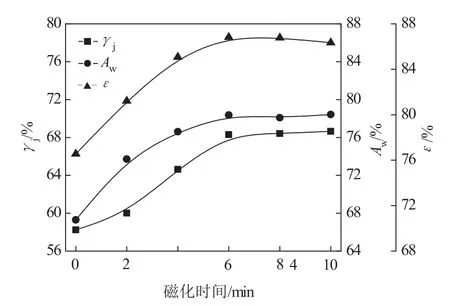

2.2.3 磁化时间对浮选效果的影响

实验条件:室温(25℃)条件下,磁场强度为0.3 T,考察捕收剂经过不同磁化时间处理后的浮选效果,结果见图7。

图7 不同磁化时间下煤泥的浮选效果Fig.7 Eあect of magnetization time on coal slime flotation

由图7可知,三个浮选指标随着磁化时间的增加而增大,当磁化处理6 min后,精煤产率、尾煤灰分和可燃体回收率分别可达68.3%、78.37%和86.82%,继续增加磁化时间则三个浮选指标的增幅趋缓。同时,当捕收剂未经磁化处理时,其浮选效果相比于磁化处理后捕收剂作用下的浮选效果明显较差,同样可以说明经过磁化处理后的捕收剂有助于提高煤泥浮选效果。综合考虑选煤厂实际生产过程中所消耗的电能、单位生产效率等因素,捕收剂的磁化时间取6 min即可。

2.3 捕收剂磁化前后的煤泥浮选对比实验

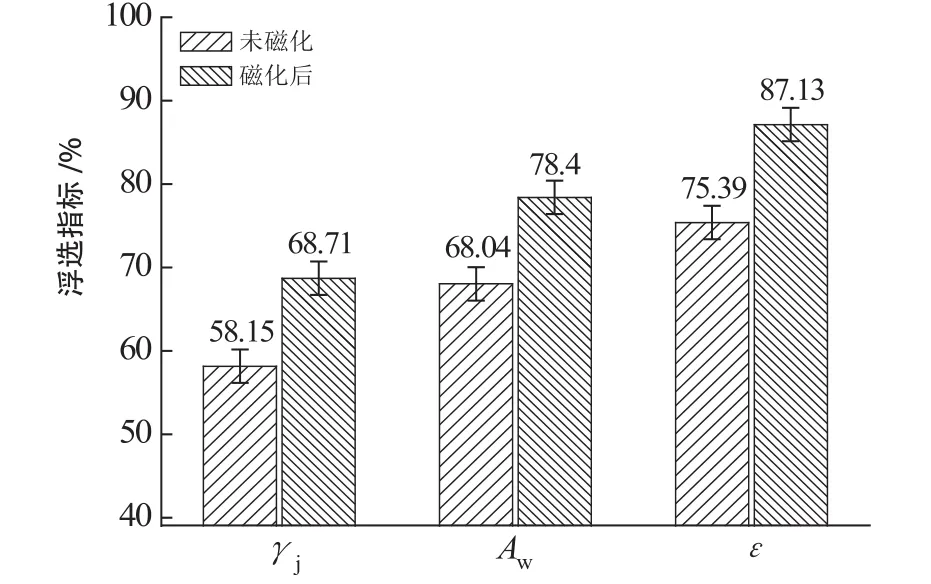

根据以上实验结果得出,在相同药剂制度与实验条件下,捕收剂的较佳磁化条件为磁化温度25℃,磁场强度0.3 T,磁化时间6 min,在未经磁化处理和较佳磁化条件下分别进行三次煤泥浮选实验,取平均值后的结果见图8。

图8 捕收剂磁化前后的煤泥浮选效果Fig.8 Coal slime flotation before and after collector magnetization

由图8可知,捕收剂磁化后用于煤泥浮选的效果要明显优于未磁化时,其原因是捕收剂经磁化处理后其黏度和表面张力降低,加快其在煤表面的扩散速度,促进捕收剂与煤颗粒的相互作用,提高煤的可浮性,进而改善煤泥的浮选效果。在捕收剂较优磁化条件下进行煤泥浮选实验,得出精煤产率、尾煤灰分和可燃体回收率分别为68.71%、78.4%和87.13%,相较于未磁化时提高了10.56%、10.36%和11.74%。通过捕收剂磁化前后的煤泥浮选效果对比可以得出,经过磁化处理的捕收剂用于煤泥浮选具有明显的促进作用。

3 结 论

(1)磁化处理能有效降低煤油-AEO9捕收剂的表观黏度和表面张力。

(2)煤油-AEO9捕收剂经过磁化处理后用于煤泥浮选时,其精煤产率、尾煤灰分和可燃体回收率均得到明显提高。

(3)煤油-AEO9捕收剂在磁化温度为25 ~30℃,磁场强度为0.3 T,磁化时间为6 min时为较佳磁化条件,磁化后捕收剂的煤泥浮选效果相较于未磁化时均提高了10%。