胶辊辅助设备的特点与故障排除方法

侯长勇

(山东聊城华润纺织有限公司,山东聊城,252000)

胶辊是纺纱中关键的牵伸器材之一,它对纺纱起着重要作用。新购胶辊一般要经过胶壳套压、磨削、表面处理、加油等过程才能上机使用,如何保证胶辊上机质量非常关键。我公司是拥有20多万锭的集聚纺纱生产企业,以生产纯棉精梳高档纱为主,公司配置了PH 125-H 100型气动胶辊套压机、BERLOL-10型气动双头胶辊加油机、BGSMB型全自动磨胶辊机、MGW-B型全自动高精度磨胶辊机。为更好地使用胶辊辅助设备,应规范设备的保养和管理,保持辅助设备良好的运行状态,以减少故障的发生,提高辅助设备的利用效率。

1 气动胶辊套压机

气动胶辊套压机是把胶壳完好地套在胶辊铁芯上,保证胶壳内壁与铁芯均匀接触,胶辊的套压是胶辊加工最基础的工作,只有保证胶辊套压质量,才能使胶辊上机不脱壳,不发生左右窜动,否则容易产生胶辊机械波,影响纺纱质量。

1.1 设备特点

气动胶辊套压机需要压缩空气气压在0.6 MPa左右,气缸运行平稳,套压精度高,长时间套压质量无波动。除能套压细纱、粗纱胶辊外,还能套压集聚纺、转杯纺等专用胶辊。操作时必须采用双手进行操作,安全系数大。

1.2 简单的故障排除方法

(1)胶壳套压位置不正确,出现剐伤铝衬较多或胶壳损坏的情况。其原因有可能是套压动程不合适,动程过大过小;套压机的同心度出现偏差,造成剐伤铝衬多。解决措施:根据胶辊铁芯的型号来调整套压动程,选择合适的套压底座,松开上下调节螺母进行调节,直到动程合适为止;调整套压底座与螺母凸头间隙为1.5 mm,再锁紧螺母;调整好同心度,使套杆头、胶辊铁芯、套压底座偏差不大于0.02 mm。在套压一定数量的胶壳后检查同心度,防止出现偏差。

(2)气缸不动作或运行不到位。其原因可能是压缩空气气压达不到0.6 MPa以上;气动控制阀阻塞、气缸内有杂质和水分、气缸密封圈有磨损;操作方法不正确。解决措施:调节气压达到0.6 MPa以上,压缩空气必须干燥,不含水分和杂质,定期检查气压表是否有水分进入,并及时排除;检查气动控制阀,用清洗润滑剂清除杂质,定期往气缸中加入润滑油剂,可减少摩擦阻力,保护密封圈不受水解作用,保持气缸内运行部件受力均匀;检查密封圈,有磨损时要及时更换,保持密封圈完整无损。两操作按钮必须同时按住操作(时间差不大于0.02 s),若放开其中一个按钮,机器会立刻回到起始位置。

2 气动双头胶辊加油机

由于长期上机使用,胶辊上罗拉轴承内部的油脂会逐渐减少,如果轴承得不到良好的润滑,会使轴承运行不稳定,严重时会缩短轴承的使用寿命,胶辊磨削后出现大小头差异。传统加油机无法准确定量加油,易造成加油量过多或加油量不足。若长期加油量不足容易产生意外牵伸,恶化成纱指标或出现胶辊机械波;若加油量过多容易污染纱线或网格圈。

2.1 设备特点

(1)加油量定位准确。BERKOL-10型气动双头胶辊加油机的加油量在0.2 cm3~2.0 cm3可进行调节,初次加油一定要足量到位,并保持内侧钢珠外有油脂,使胶辊轴承达到最佳的保养状态。后期保养补油需根据胶辊轴承的缺油量来进行加油,调节好加油量,以延长胶辊轴承的使用寿命。

(2)两端同时进行加油。胶辊加油机能对胶辊轴承两端同时进行加油,油嘴接触到密封盖孔后,根据调节的油量进行注油,不会出现一端加油量多、一端加油量少的现象。由于加油量准确,能使胶辊铁芯保持良好的运行状态,上机过程中油脂不会从轴承中溢出而污染纱线。

(3)加油密封效果好。胶辊加油机专用油筒可容纳25 kg油脂,润滑油脂在密封状态下对胶辊进行加油,筒内油脂也不易发生反应而变质,胶辊轴承能得到良好润滑。

2.2 简单的故障排除方法

(1)两端油嘴无法对准轴承油孔。其原因可能是使用的挡片型号与铁芯的型号不相符;油嘴和胶辊铁芯的位置存在误差。解决措施:根据铁芯型号来调换相应的挡片和油嘴,使铁芯轴承正好放入挡片中,左右无间隙;调整气缸的左右、高低位置,保证油嘴正好对准铁芯的密封盖孔后再进行螺丝固定。

(2)加油量过多、过少或油脂从油嘴中渗出。其原因可能是加油量调节阀位置不对;油筒中油脂太少或油嘴中可能含有杂质。解决措施:重新调整调节阀位置,调动1格的加油量是0.2 cm3左右,要根据胶辊铁芯缺油程度调节注油量,防止注油过多或过少;往油筒中加入润滑油脂,保证油筒中有适宜的油脂;拆开油嘴,用汽油或酒精清洗油嘴中的各个部件,保持油嘴各部件的清洁。

(3)油泵不工作或持续运转。其原因可能是压缩空气压力低,油泵系统中有杂质堵塞;油筒中润滑油脂太少或油脂中有气泡。解决措施:调节压缩空气气压保持在0.6 MPa以上,检查油泵管道并清除相应的杂质;往油筒中加入油脂,并排出油脂中的气泡,保证油脂混合均匀。

3 全自动磨胶辊机

全自动磨胶辊机一般采用PLC控制系统,是集机、电、气、仪一体化的设备,其操作界面可实现人机对话,所用参数都在显示屏上进行设定;配备专用的储料箱、自动上下料旋转夹具、落料箱,有的甚至配有磨削后胶辊自动装盘等功能[1],能连续不断进行自动化生产。我公司生产的集聚纱对胶辊的磨削圆整度、粗糙度等有严格要求,由于集聚纺纱的回磨周期短,造成胶辊的回磨量大,手动磨胶辊机无法完成胶辊的磨削,需要配置优良的全自动磨胶辊机来适应集聚纱的需求。

3.1 设备特点

3.1.1 磨削质量稳定

全自动磨胶辊机的砂轮速度高,采用80粒/cm3、规格为200 mm×200 mm的白金刚玉砂轮,该砂轮材质及硬度均匀,散热性能好,在砂轮中间有一条缝隙,磨削过程中会产生一股气流起到散热的功能,也可把一部分粉尘吸走。胶辊与砂轮的接触时间仅8 s,磨削一套胶辊使用时间短,提高了胶辊的磨削效率。由于胶辊和砂轮的接触时间短,减少了对胶辊的冲击,充分保护了胶辊原有的弹性和防静电性[2]。按照指定尺寸磨削胶辊,保证胶辊上机直径统一,且胶辊直径大小头差异不大于0.02 mm,使胶辊的磨削质量稳定。

3.1.2 先进的控制系统和磨削菜单

由于纺纱原料不同,不同的纺纱品种有可能使用不同硬度和表面粗糙度的胶辊。手动磨胶辊机一般都按一个工艺进行磨削,造成各种硬度的胶辊粗糙度达不到最理想的效果。而全自动磨胶辊机在磨削菜单参数中有多种选择,每种菜单对应的参数各不相同,磨削后的胶辊粗糙度也会不同,因此,磨削菜单参数的选择非常重要。胶辊表面粗糙度决定了胶辊对纤维的握持力和摩擦力,通过选择合适的粗糙度使胶辊更能适应纺纱品种的握持要求,进而稳定纺纱质量。

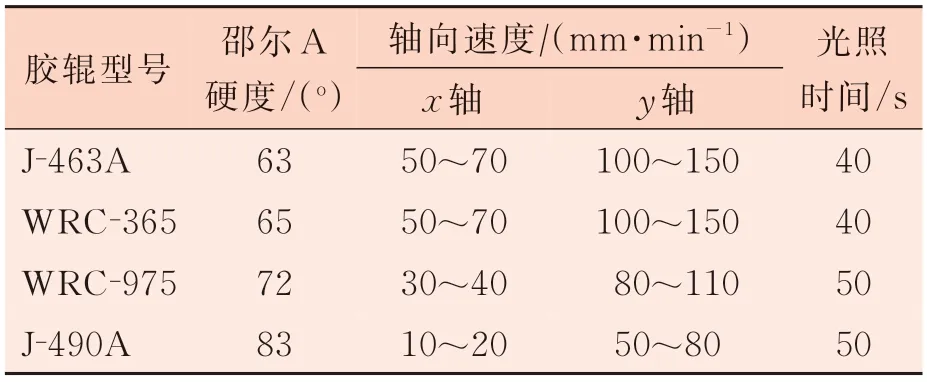

根据胶辊的型号、硬度和纺纱品种所需要的粗糙度来设定相应的磨削参数,就能得到最佳胶辊表面粗糙度。常用胶辊的磨削参数见表1。

表1 常用胶辊的磨削参数

3.1.3 自动清洁砂轮和修磨砂轮

砂轮作为全自动磨胶辊机的重要配件,它对胶辊的磨削起着重要的作用。随着长时间的磨削,砂轮的气孔容易被粉尘堵塞,这种堵塞会造成胶辊的粗糙度发生变化。而全自动磨胶辊机可解决砂轮气孔堵塞的问题,它附有自动清洁和修磨砂轮的功能,可在磨削菜单参数中进行设定。当达到清洁设定数值时,带有压缩空气的清洁装置会沿着砂轮横向进行往复清洁,可清除砂轮气孔的粉尘和杂质,使砂轮锋利,达到最佳磨削效果。当达到修磨设定数值时,带有金刚刀的修磨系统自动对砂轮进行修磨,以保持砂轮锋利度的均匀性。如果发现修磨后砂轮的锋利度均匀性不够,可再次进行修磨,直至达到锋利度均匀的要求,以稳定胶辊的磨削效果,保持合适的粗糙度。自动清洁砂轮和自动修磨砂轮是手动磨胶辊机所不具备的功能。

3.1.4 自动上料与装盘

从胶辊上料到装盘都会全自动完成,每一个动作都有一个系统进行控制,一旦出现故障,就会有相应的故障信息提示,有效保证了每一个动作的准确性,也提高了胶辊的磨削效率,减轻了员工的劳动强度,节约了用工,特别是配置的胶辊自动装盘功能,真正实现了胶辊全自动化磨削。

3.1.5 修磨砂轮速度可设定

修磨砂轮的速度可在25 mm/min~150 mm/min进行选择。由于不同的修磨砂轮速度可使砂轮表面产生不同的锋利度,在磨削时就会产生不同的胶辊粗糙度;而砂轮锋利度的均匀性对胶辊的磨削质量有重要影响,要时刻保持砂轮锋利度的均匀性来稳定胶辊的磨削质量,以保持胶辊粗糙度的均匀性。

3.1.6 自动进行胶辊分拣

被机械手夹持的胶辊,在磨削前先进行自动测量,根据显示屏中设定胶辊的尺寸范围,如果直径过大、过小或同套两头直径超过设定范围的胶辊将被自动分拣,保证了磨削后胶辊直径的统一和胶辊表面粗糙度的均匀性,也减少了上机后胶辊质量指标的差异。

3.1.7 紫外光照系统

通过紫外线光照可改变橡胶颗粒分子的结构排列,进而提高胶辊的抗缠绕性能,改善纺纱的质量。紫外线光照处理的时间长短,可根据胶辊的型号和硬度、胶辊磨削状态和纺纱品种来设定。为达到最好的光照效果,开始时光照时间可设定短一些,然后再根据纺纱需要增加光照时间。

3.2 简单的故障排除方法

全自动磨胶辊机在使用中可能出现一些简单的故障,及时排除故障可进一步提高磨削效率和磨削质量,保证全自动磨胶辊机正常运行。

(1)装载箱不运行。其原因可能是压缩空气气压达不到0.6 MPa;胶辊轨道下方的传感器无信号指示;装载箱的起始位置不正确。排除方法:检查压缩空气气压,并调整到0.6 MPa以上;检查轨道下方的传感器,由于胶辊铁芯的型号不一样,胶辊放入轨道后传感器信号灯有时不亮,需重新调整传感器与铁芯接触位置距离约1 mm左右,保证信号灯亮,并在显示屏中有相应的信号指示;调整装载箱的位置到起始位置。

(2)旋转抓手从料箱中抓起胶辊放到轨道后有时倾斜或掉下。其原因可能是旋转抓手的位置不正确;料箱内胶辊的位置和轨道的位置不一致;轨道位置不统一。排除方法:根据铁芯的型号调整好轨道和旋转抓手的位置,使胶辊放入轨道与旋转抓手的间隙在1 mm左右,从料箱内抓取的胶辊要正好放在旋转抓手的正中间,放到轨道上也要有1 mm的间隙,调整轨道位置统一,使胶辊运行畅通。

(3)出现砂轮损坏的现象。全自动磨胶辊机容易出现“打砂轮”的问题,它产生的原因较多,主要有胶辊类型和胶辊夹具不统一;轨道入口位置、装载小车、胶辊夹具位置不在同一条直线上;抓取的胶辊放入夹具内发生倾斜;夹具气缸两侧的传感器不起作用等。排除方法:夹具要与胶辊类型一致;调整入口位置、装载小车、夹具三者的位置,使装载小车托起的胶辊正好放入到夹具中间,否则磨削时很容易损坏砂轮;调整气缸两侧传感器的位置,以控制胶辊的位置来保护砂轮。

(4)测量值不准确。其原因可能是测量点的传感器或输出信号出现问题,也可能是抓手气缸的节流阀进气小,步进电机出现故障。排除方法:检测传感器及输出信号,并在显示屏中有相应的信号指示;调整抓手气缸的节流阀,保持正常的进气状态;检查步进电机;利用标准轴重新校正测量点,直至测量的数值正好和标准轴一样。

4 胶辊辅助设备的保养

(1)提高设备维护人员的技能。胶辊辅助设备特别是全自动磨胶辊机自动化、智能化程度高,需提高设备维修人员的基本理论知识和实际操作技能,要求其熟悉胶辊辅助设备运行的原理及机、电、气一体化的基本知识,掌握基本的故障排除方法;了解机械部分与电磁阀、传感器、限位开关、气动装置等之间的相互控制关系;根据故障代码显示的故障信息查找产生原因,特别是机、电、气相结合的部分,要严格按照设备说明书上的要求去做,逐项排除,最终找到故障的原因。

(2)加强日常维护。根据胶辊辅助设备的加工要求来确定合理的保养周期,制定每日、每周、每月、每年需要维护保养的内容和清洁标准,日常需多观察设备的运行状态;检查机械部分的磨削轴、传动轴是否出现异响,拆下挡板检查传动三角带是否出现磨损或松动,打开y轴防尘罩,清除轨道内的粉尘和杂质,对链条和x、y轴的传动部分按周期加入适当的润滑油剂,保持机械运动部分润滑状态良好;气动部分检查压缩空气的压力是否达到标准,各气缸的运行状态是否平稳、到位,各连接处是否出现漏气;检查抓手抓取胶辊是否到位;电气部分和机械、气动相结合的内容较多,对于机、电、气相结合的一些故障,要分别查找原因,并检查各传感器、限位开关是否起作用,其位置是否正确,是否有相应的信号指示;检查电磁阀、气路是否通畅;另外还要加强清洁部分的保养,包括轨道部分、各传感器的表面、电子元件部位,特别是机械抓手容易进入粉尘和杂质,每班都要清洁,以保持良好的清洁状态。

(3)加强与售后技术人员的沟通。对于胶辊辅助设备很难排除的故障,要及时与售后技术人员沟通,以寻求解决方案;并将设备在使用中的改进建议及时反馈给售后技术人员,一方面能更好使用设备,另一方面也便于售后技术人员能更多了解设备存在的一些问题及改进方法,为后期优化设备性能提供支撑。

5 结语

生产实践表明,规范胶辊辅助设备的维护保养,不仅提高了胶辊加工设备的工作效率,而且提高了胶辊的质量。充分了解胶辊辅助设备的性能特点、工作原理,加强胶辊辅助设备的机械分析、电气分析、气动分析及PLC的控制技术,熟悉设备出现故障的原因,掌握故障的排除方法,严格按照程序对胶辊辅助设备的各项参数进行设置。胶辊辅助设备才能更好满足胶辊加工、磨削、保养的需求,使胶辊能更好地适应纺纱的要求,在纺纱中发挥重要作用。