煤化工副产品综合利用项目乙烯裂解装置运行模式优化

吴荣炜,杨进福,马金欣

(国家能源集团宁夏煤业公司,宁夏 银川750000)

国家能源集团宁夏煤业公司煤化工副产品深加工综合利用项目,以煤制油装置(CT L)、甲醇制丙烯装置(M TP)等副产的石脑油(NP)和液化石油气(LPG)为原料,生产聚合级乙烯、聚合级丙烯等产品。在裂解工段,烃和蒸汽混合物在裂解炉中高温热裂解,形成富含乙烯和其他烯烃气体的混合物,同时副产裂解汽油、混合碳四、氢气等。项目自2017年开工生产至今,经过对操作条件和工艺参数的不断完善,生产操作已经达到平稳状态,各产品质量合格。

裂解工段包括4台双炉膛裂解炉(2#~5#炉),用于裂解石脑油和轻烃原料;1台单炉膛8M型裂解炉(1#炉),用于裂解后续分离装置产生的循环C2/C3原料。其中,2#炉、3#炉的A炉膛也可以用于裂解循环C2/C3原料。裂解反应设计采用4开1备模式运行,以满足周期性的清焦需求。为保证产量指标,在线4台裂解炉的单炉进料负荷较高,运行中常出现对流段超温、炉膛低氧等问题,不利于装置的长周期稳定运行。为优化装置运行、保证经济效益最大化,需改进现有的裂解炉进料模式[1]。现将裂解炉进料方案调整情况及调整后设备运行情况、能耗和经济效益情况介绍如下。

1 运行方案调整

该乙烯裂解装置设计原料组成有:来自煤制油装置的石脑油、加氢LPG、油洗LPG、煤基烯烃项目甲醇制丙烯装置副产的LPG(MTP-LPG)、来自丙烯聚合装置(PP)的尾气。原料由原料罐区泵送至裂解炉后,在裂解炉的对流段与离开辐射段的高温烟气进行换热,并与稀释蒸汽混合,逐步预热到横跨温度,送入辐射段炉管进行裂解。

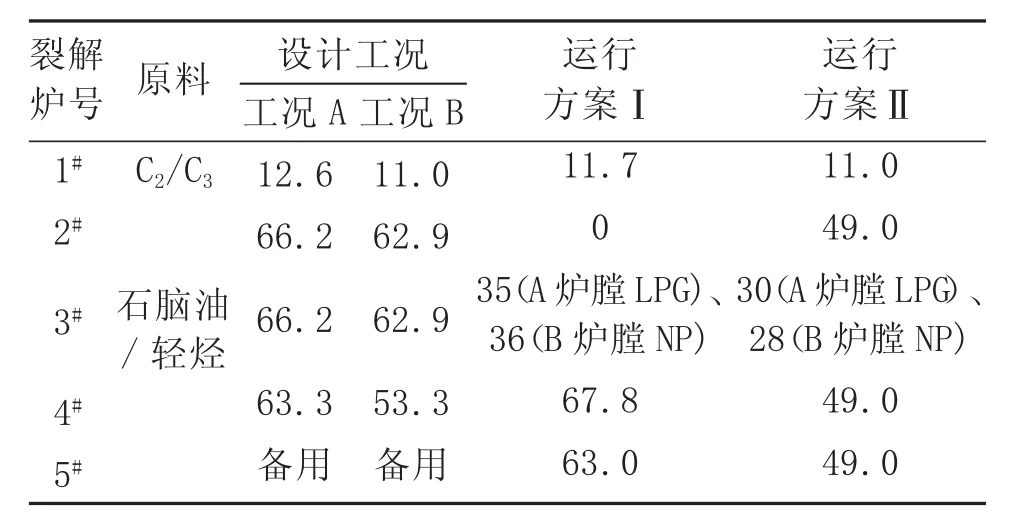

裂解炉设计工况与调整前后的两种运行模式见表1。调整前,裂解装置在方案Ⅰ(4炉运行)工况下运行。由表1可知,4炉运行时各裂解炉处于高负荷运行状态,个别裂解炉的进料负荷超100%。为降低单炉负荷,调整各裂解炉依照方案Ⅱ运行,即由4开1备模式调整为5炉运行(无备用运行),5台裂解炉的进料负荷平均降为4炉工况的70%~85%(1#裂解炉满负荷),取消备用裂解炉。理论上,单炉负荷降低将使整个裂解装置热负荷分配更加合理,可提高运行效率,延长清焦周期[2]。

表1 裂解炉设计工况与调整前后的两种运行模式 t/h

1.1 运行负荷

为准确评估不同运行方案的效果,同时考虑上下游物料平衡,控制调整前后的装置总负荷一致,两种进料模式下的运行负荷对比见表2。从2#裂解炉上线(第1天)至4#裂解炉下线(第12天),依照方案Ⅱ测试工况运行10 d期间,两种进料模式下装置总负荷基本一致,均为225 t/h左右。

表2 不同进料模式下的运行负荷对比t/h

1.2 炉管出口温度COT

乙烯裂解反应过程有3个关键变量,分别是停留时间、烃分压和反应温度。这些变量在裂解炉上对应4个主要操作参数,分别是原料进料流量、稀释蒸汽流量、炉管出口压力和炉管出口温度(COT)。其中,原料最大流量(裂解炉最大负荷)主要由裂解炉管和炉膛的设计能力决定,正常流量或操作流量主要根据生产需要确定,原料进料流量和稀释蒸汽流量一般不作大的调整;炉管出口压力由裂解气体压缩机的吸入压力决定,操作中不作大的调整,因此,实际操作中能实现灵活调变的唯一变量是COT。

裂解产物分布对COT变化非常敏感,COT微小的变化即会对裂解深度和产物分布造成较大影响。在实际操作中,控制裂解炉的本质就是控制COT。通过调节COT控制反应过程,5炉运行期间各裂解炉的出口温度变化如图1所示(运行时间第-1天和第-2天分别代表5炉运行的前1天和前2天)。理论上,提高COT有利于反应平衡向生成乙烯的方向移动。需要指出的是,5炉运行2 d后,为提高丙烯收率,将COT微调降至829℃。

图1 各裂解炉在5炉运行期间的COT变化

2 5炉运行方案评估

2.1 装置运行情况

从2#裂解炉上线至4#裂解炉下线,运行方案调整期间密切观察每台裂解炉的运行情况、热效率、运行存在的问题等,排查隐患并进行详细记录;实行裂解炉COT动态调整,保证裂解深度适宜。

对流段是回收烟气高温热能的主要设备,高温烟气与原料、锅炉给水、稀释蒸汽、蒸汽进行换热,回收热能,同时避免高温烟气排放对环境造成污染。单炉运行负荷较高时,可能发生对流段局部热量升高而超温,进而引起炉管结焦,裂解炉运行周期缩短。以4#炉和5#炉为例,5炉运行工况下,单台裂解炉的投料量平均为4炉工况的70%~80%,运行负荷低,氧气消耗量和炉膛温度也相应降低:稀释蒸汽过热段温度由4炉运行时的512℃~523℃(设计514℃超温报警)大幅降至498℃以下,炉膛氧体积分数由4炉运行时最低0.8%升高为2.0%(设计值≥1.7%),有效控制了对流段超温的问题,延缓了炉管的结焦速度,有利于延长裂解炉运转周期。

对流段顶部的引风机是维持裂解炉炉膛负压、保障燃料正常燃烧和裂解炉安全的核心动设备。4炉运行工况下,引风机发生间歇性振动,振值最高可达7.0 mm/s(报警值5.6 mm/s)。振动超标可能导致引风机及周围钢结构发生疲劳损伤,或造成轴承故障,导致附近仪表或电气开关发生故障,甚至停机。经检测,5炉运行工况下,引风机振值维持在2.0 mm/s以下,保证了风机及裂解炉的稳定运行。

2.2 双烯收率及产量

运行方案调整期间的收率和产量变化如图2所示。在运行方案Ⅱ下,单炉进料负荷降低,COT有可调空间。结合图1和图2可知,当石脑油裂解COT在825℃~835℃时,升高温度有助于乙烯收率及产量提高,同时裂解深度增大,当COT为835℃时(第9天~第11天)可获得最高收率,与运行方案Ⅰ相比,乙烯收率上涨2.4~2.5个百分点,日产量增加约110 t。此外,调整期间双烯(乙烯+丙烯)收率由原来的51.3%上涨至53.4%,日产量最多可增长100 t,与运行方案Ⅰ相比,丙烯收率下降0.4~0.5个百分点,日产量降低20 t~30 t。

图2 5炉运行期间的收率和产量变化

裂解产物分布取决于裂解深度。转化率是衡量裂解深度的主要指标,可选取某关键组分的转化率来衡量整个原料的转化率,如对于石脑油可选取正戊烷作为关键组分,对于轻烃原料可选取正丁烷作为关键组分。在实际生产中,由于关键组分转化率不易直接测得,一般采用其他方法表征裂解深度,例如通过经验数值回归获得裂解深度函数(A S F),或利用与关键组分转化率有直接关系的一些参数对裂解深度进行监测:裂解气密度、裂解气分析(丙烯与乙烯比、丙烯与甲烷比)、裂解炉C0T等。5炉运行期间的丙烯与乙烯质量比变化见图3。由图3可知,随COT逐渐升高,裂解深度增大,丙烯与乙烯质量比降低。

图3 5炉运行期间的丙烯与乙烯质量比变化

一般而言,裂解深度加深,反应的剧烈程度增加,有利于提高乙烯收率,丙烯与乙烯比则会降低。在COT可调时,可以通过调整裂解深度,在一定程度上调整各产品的收率分配比。因此,在运行方案Ⅱ下,裂解装置产物分布可调变,系统灵活性有所提升。

需要指出的是,在运行方案调整期间,石脑油原料的组分有一定变化,见表3。在典型的裂解工艺条件下,石脑油中的正构烷烃对裂解产物乙烯的贡献最大,而异构烷烃是产生丙烯的主要来源。调整期间,裂解原料石脑油中的正构烷烃含量上涨也是导致乙烯收率上涨的原因之一。

表3 运行方案调整期间石脑油原料的组分变化(质量分数)%

2.3 副产物收率及组分变化

裂解装置副产品包括裂解碳四、裂解碳五、粗裂解汽油、氢气(用于装置内的加氢反应)和甲烷(用作燃料气)。此外,裂解产物也包含少量的乙炔,将在下游分离工序脱除,以满足乙烯和丙烯产品的规格要求。装置内部生产的乙烷和丙烷被循环回气体原料裂解炉,以增加乙烯产率。

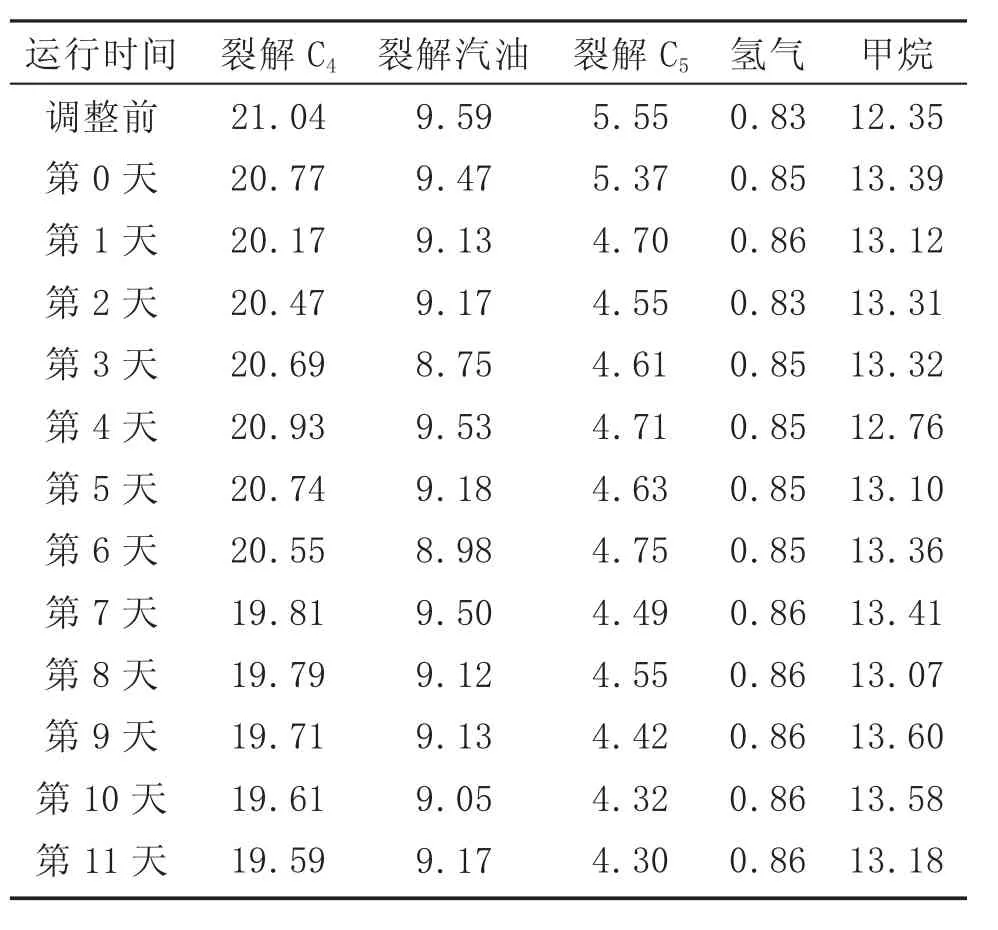

装置运行方案调整期间主要副产物的收率变化见表4。对比发现,与调整前相比,随着COT提高,裂解碳四、裂解碳五和裂解汽油的收率明显下降,而甲烷和氢气的变化则与之相反,即裂解炉出口组分随COT提高而轻质化。5炉运行期间,COT有可调空间,裂解碳四、碳五和裂解汽油3种副产品量与4炉运行时相比日最多下降170 t,而燃料气日产量增加约70 t,副产品总量降低。

表4 调整期间副产品的收率%

运行方案调整期间裂解碳四各组成变化见图4。结合图1、2、4和表4可知,裂解碳四中丁二烯含量随COT提高上涨明显,裂解产物三烯(乙烯+丙烯+丁二烯)收率可达60%以上。丁二烯作为一种重要的化工基础有机原料,其生产多数是从混合碳四中抽提而得。乙烯裂解装置副产的裂解碳四可作为丁二烯抽提装置原料,产生的抽余油可进一步作为M T B E装置原料。因此5炉运行模式对产物组成的调变可以为整套装置带来更高的经济价值。

图4 运行方案调整期间裂解碳四的组成变化

5炉运行期间,裂解汽油组成变化见表5。结合图1和表5可知,裂解汽油中的芳烃含量随COT升高明显提高。裂解产物经急冷油塔冷却分馏后,裂解气、裂解汽油从塔顶分离出去,塔底重组分作为急冷油循环使用。一方面,以轻烃为原料时,裂解产物中碳五以上重烃产率相对较低,急冷油中的轻组分易随裂解气从塔顶排出,油量逐渐减少;另一方面,急冷油与高温裂解产物接触时易发生缩合、结焦反应,生成大分子物质,导致黏度增加,传热性能降低,甚至堵塞设备。通常需要连续补充调质油(以重芳烃组分与柴油为原料经加工制得),以降低黏度、保证油洗塔的塔底液位。在5炉运行工况下,裂解汽油中芳烃含量明显提高,有利于急冷油的产生和改质。此次运行方案调整期间,未引用调质油即可保证装置正常生产。

表5 调整期间裂解汽油的组成变化(质量分数)%

3 能耗及经济效益评估

3.1 园区物料平衡

调整运行方案对园区物料平衡的影响如表6所示。运行方案调整后,每日石脑油富余外销量约减少110.4 t,而加氢LPG外销增加144 t,油洗LPG外销减少50 t。

表6 调整运行方案对园区物料平衡的影响t/d

3.2 能耗

在该裂解装置中,除原料外涉及到的能源、物质消耗主要有以下几种:

(1)裂解装置副产的甲烷等通过回收系统分离后进入燃料气系统,与外供燃料一起为裂解炉提供所需燃料气,维持裂解炉稳定运行;

(2)为降低烃分压、帮助清焦,向裂解原料中注入的稀释蒸汽;

(3)为保护炉管,延长运行周期,随稀释蒸汽注入结焦抑制剂二甲基二硫(D M D S),以提供足够的硫占据炉管镍金属表面的活性位,减少结焦反应;

(4)裂解炉的高压蒸汽系统通过回收高温裂解气和对流段高温烟气的高位热能加热高压锅炉给水,产生高压蒸汽;

(5)为抑制产物乙烯发生二次反应,辐射段炉管出口的裂解气进入急冷换热器迅速冷却,同时副产一定量的高压蒸汽。

两种运行工况下装置的能源消耗对比见表7。由表7分析可知,调整运行方案后,能耗未见明显增大,高压蒸汽产量增大约20 t/h。

表7 两种运行模式的能源消耗对比

3.3 经济效益评估

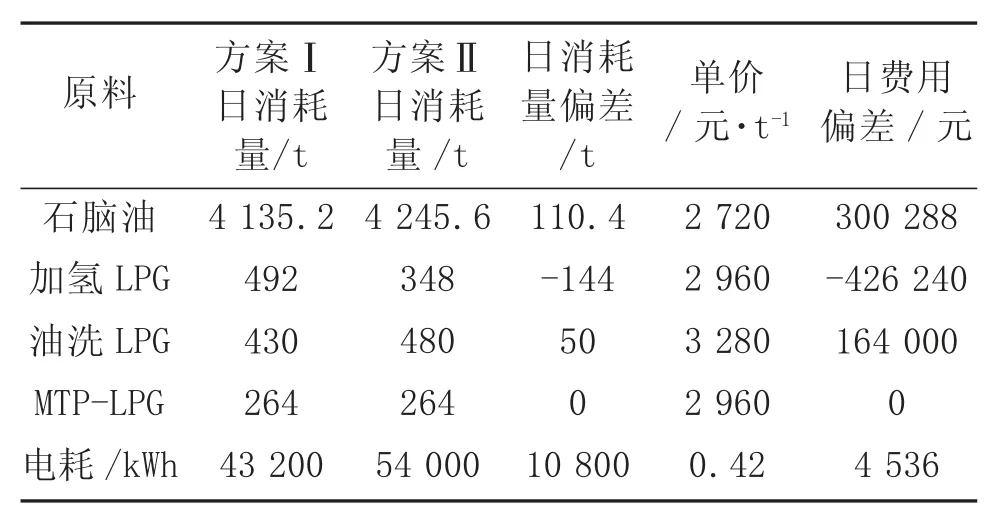

两种运行模式的原料消耗及电耗对比见表8。在调整运行方案前后,装置总负荷基本一致,但由于进料配比的微调,5炉运行时石脑油进料增加4.6 t/h,加氢LPG进料减少6 t/h。结合近期市场价格,对比两种运行方案下的原料消耗,运行方案Ⅱ消耗了更多的石脑油和油洗LPG,且由于5台裂解炉同时在线,耗电量明显增加,经核算,总原料费用增加了42 584元/d。

表8 两种运行模式的原料消耗及电耗对比

两种运行方案的经济效益对比如表9所示。5炉运行时主产品(乙烯)日产量升高,副产品产量降低,收益增加。此外,调整期间药剂使用量基本不变,故忽略不计。综合其经济效益,5炉上线后日收益增加了281 820元,抵销总原料及电耗费用增加后日净增239 236元,经济效益明显提高。

表9 两种运行模式的经济效益对比

4 结 论

针对国家能源集团宁夏煤业公司煤化工副产品深加工综合利用项目乙烯裂解装置原4炉运行模式导致的单炉运行负荷高、对流段超温、炉膛低氧等问题,提出了裂解炉5炉运行的进料优化方案,通过对两种运行模式的对比,5炉运行(无备用)模式可有效提高三烯产率,减少副产物生成,具有更高的经济效益。

4.1 5炉运行模式下,裂解炉运行稳定,设备运行状况得到优化。5炉运行工况下,稀释蒸汽过热段温度大幅下降,炉膛氧含量升高,有效解决对流段超温的问题,延缓了炉管的结焦速度,有望延长裂解炉运转周期和炉管寿命。此外,5炉运行时引风机振值明显下降,保证了风机及裂解炉的稳定运行。

4.2 5炉运行模式下,裂解装置的主产品产量提高,副产品产量减少。与4炉运行模式相比,5炉运行工况下,乙烯收率上涨2.4~2.5个百分点,日产量增加约110 t;双烯日产量最多可增长100 t;裂解深度增大,丙烯与乙烯质量比降低,丙烯日产量降低20 t~30 t;随COT提高,裂解炉出口组分变轻;裂解碳四、碳五和裂解汽油3种副产品量日最多下降170 t,燃料气日增加约70 t,副产品量降低;此外,裂解碳四中丁二烯含量上涨,裂解产物三烯收率可达60%以上;裂解汽油中的芳烃含量提高,有利于急冷油的产生和改质。

4.3 5炉运行模式下,裂解装置的经济效益有所提升。5炉运行的日电耗和原料费用增加了42 584元,核算增产的乙烯、氢气、高压蒸汽等,5炉上线后日收益增加281 820元,日净增239 236元。

综上,与原4开1备模式相比,裂解炉无备用运行取得了良好的效果。由于单炉运行负荷降低,裂解深度可优化,原料分配方式更灵活,且裂解炉处于较宽松的工况,有利于延长炉管的使用寿命,为保障乙烯装置长周期稳定运行奠定基础。在未来的研究中,将从优化COT控制、调节稀释蒸汽比、调节停留时间等方面进一步挖掘装置生产潜力,提高乙烯产量,降低综合生产成本,延长运行周期,提高装置在线率,提升装置的经济效益和竞争能力。