含水甲醇与弛放气在水煤浆气化炉烘炉中的应用实践

李晓鹏,朱晓龙

(西安航天源动力工程有限公司,陕西 西安710100)

以耐火砖结构为代表的热壁气化炉,其预热烧嘴用于将气化炉的炉膛温度由环境温度升高到1 250℃左右,也用于气化炉的热备以及耐火材料施工后的烘炉和养护。原始设计的预热烧嘴主要由长明灯、液化石油气喷枪、柴油喷枪、火焰监测系统组成。气化炉烘炉时,低温段使用液化石油气喷枪,高温段需更换为柴油喷枪。

甲醇作燃料相比柴油燃烧更完全,所排放的碳氢化合物、氮氧化物和一氧化碳等有害气体少,能避免柴油烘炉时燃烧不充分出现的“冒黑烟”现象。基于甲醇作燃料的优势和水煤浆气化炉烘炉时使用的液化石油气/天然气、柴油等燃料大部分需外购并需现场储存管理等弊端,笔者设计了水煤浆气化炉一体化预热烧嘴(已申请实用新型专利),将点火装置、高低温喷嘴以及火焰监测系统集成一体化。该一体化预热烧嘴使用化工厂自产的含水甲醇为主烧嘴燃料、弛放气为点火烧嘴燃料,能满足烘炉和日常升温的需求。与原预热烧嘴相比,一体化预热烧嘴不仅可减轻现场人员的安全和管理压力,降低操作难度,还可以降低气化炉的烘炉成本。以重庆某化工企业为示范用户,对该烧嘴进行了计算设计和试验测试,并在该企业完成了一体化预热烧嘴的首次工业应用,现介绍如下。

1 基础参数

1.1 物料参数

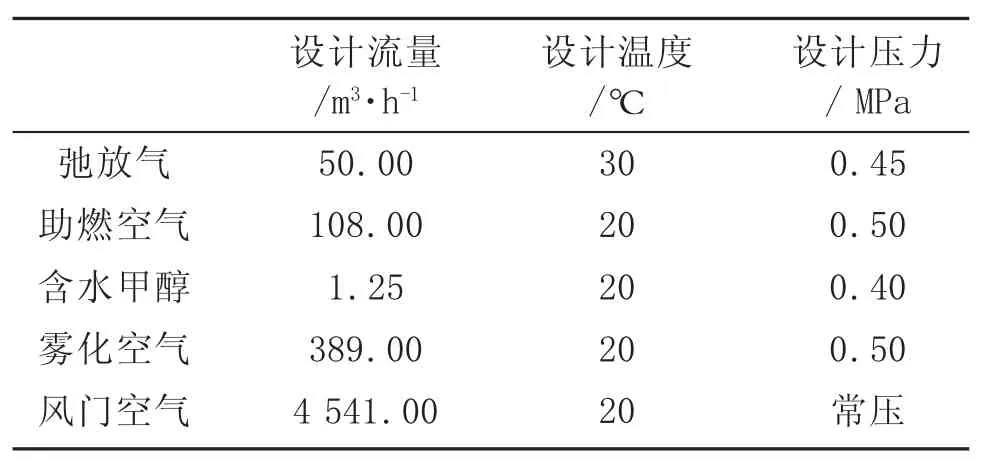

该化工企业主要产品为甲醇,使用生产装置产生的含水甲醇和弛放气作为一体化预热烧嘴的燃料,含水甲醇中水的质量分数约5%;弛放气组分:H2体积分数70%、CO体积分数5%、C H4体积分数4%,燃料主要参数见表1。

表1 燃料主要参数

1.2 技术参数

一体化预热烧嘴设计使用含水甲醇作为主燃料,弛放气为点火燃料,空气作为氧化剂和雾化剂。甲醇喷枪为内混式高压气动雾化结构,甲醇在混合室内与空气混合后,从喷孔喷出并膨胀雾化。良好的预混合雾化有利于减少气耗,提高燃烧速度,缩短火焰长度[1]。

低流速下甲醇对碳钢材料不具有腐蚀性,故使用原有的柴油管道可满足0.4 m/s的甲醇输送要求。一体化预热烧嘴热负荷调节范围为2.34×106k J/h~2.34×107k J/h,一体化预热烧嘴设计参数见表2。

表2 一体化预热烧嘴设计参数

1.3 外形结构

一体化预热烧嘴为抽风倒焰式,主要由弛放气喷枪、甲醇喷枪、高能点火装置、火焰监测系统组成,烧嘴外形示意图如图1所示。气化炉烘炉时,先通入助燃空气和弛放气,同时启动高能点火枪进行点火,待火焰监测系统观察到预热烧嘴点燃并稳定运行后,停止高能点火枪。气化炉开始升温,随着炉温不断升高,根据升温速率要求,投用甲醇喷枪,开始通入雾化空气和含水甲醇,并调节风门开度,观察到甲醇喷枪雾化完全、燃烧稳定后,可停止弛放气喷枪。

图1 一体化预热烧嘴外形示意图

2 试验测试

一体化预热烧嘴制造完成后,需先进行冷态雾化试验,观察、测量不同流量下雾化粒径和雾化角度是否满足设计要求。在冷态雾化试验完成后,需要进行点火试验,在不同流量下测试烧嘴的点火成功率、燃烧稳定性,同时测量火焰长度是否和气化炉膛尺寸匹配。

2.1 冷态雾化试验

一体化预热烧嘴雾化试验使用水和压缩空气作为试验介质,雾化空气设计压力为0.40 MPa、流量为56 g/s,水按甲醇折算后对应流量为350 g/s,压力为0.30 MPa。雾化试验开始前分别进行通水和通气试验,以检验设计参数和试验数据的偏差范围。通水试验结果:水流量为350 g/s时,对应水压力为0.25 MPa~0.30 MPa;通气试验结果:空气流量为56 g/s时,对应空气压力为0.35 MPa。考虑到烧嘴加工精度和测量误差,预热烧嘴结构尺寸满足设计要求。

雾化试验时,依次进行了10%~110%流量负荷下的全工况雾化试验,给定水的流量,通过调节雾化空气的流量,测得满足平均雾化粒径要求时的空气压力和气液比数据并记录。通过分析上述试验数据得出:一体化预热烧嘴在不同流量下雾化均匀,雾化角度为39°~41°,平均雾化粒径为100μm~150μm,完全雾化距离约为150 mm。试验结果表明一体化预热烧嘴雾化效果良好,满足设计要求。

2.2 点火试验

点火试验时,弛放气使用外购天然气代替,通过限流孔板将天然气流量控制在0.35 g/s~0.50 g/s,压力稳定在0.5 MPa左右;通过限流孔板将助燃空气流量控制在3.4 g/s~5.0 g/s,压力稳定在0.5 MPa左右。弛放气喷枪为预混式结构,试验开始时高能点火装置启动打火,依次通入空气、天然气,一体化预热烧嘴能够快速点火成功,并稳定燃烧。

含水甲醇喷枪点火试验时,含水甲醇利用泵进行加压,流量、压力控制在设计值;雾化空气使用瓶装压缩空气,通过试验平台调节装置,使流量、压力控制在设计值。试验时,待弛放气点火烧嘴燃烧稳定后,开始通入含水甲醇和雾化空气,调节气液比在设计范围内,进行不同流量下的燃烧试验并记录数据。点火试验结果表明:一体化预热烧嘴燃烧完全,火焰稳定,在不同甲醇流量负荷下均能稳定燃烧,停止弛放气喷枪后,甲醇喷枪仍能稳定燃烧。

3 工业应用及效果

在试验测试的基础上,2018年5月一体化预热烧嘴首次应用在该化工企业气化装置上。按照操作规程,先将一体化预热烧嘴中心的弛放气喷枪点燃,待运行稳定后,通入雾化空气和含水甲醇,利用弛放气喷枪点燃甲醇喷枪。观察现场运行情况,一体化预热烧嘴的弛放气喷枪和甲醇喷枪都能稳定燃烧和运行,在气化炉升温低温段(<200℃),可考虑继续投用弛放气喷枪,这样有利于甲醇喷枪稳定燃烧,高温段则停用弛放气喷枪,通入少量空气保护即可。

首次运行的数据表明,一体化预热烧嘴燃烧完全,运行稳定,在气化炉升温过程中烧嘴操作调节简单,火焰监测系统工作正常,排放烟气中无有害物质,对环境友好。气化炉从环境温度升温到150℃烘干耐火材料时,能满足10℃/h~30℃/h的升温速率要求,在高温段(800℃~1 250℃)可保证以50℃/h~80℃/h的速率升温,且能保持在1 250℃左右恒温。

核算气化炉升温运行消耗数据发现,在使用一体化预热烧嘴后,采用甲醇作燃料,相比原始采用液化石油气和柴油作为燃料,每次烘炉成本可降低约33%。

设计的一体化预热烧嘴除使用甲醇作燃料外,后续也可开发使用化工企业产生的具有一定热值的废液(低黏度废油)和废气作燃料,从而实现废弃物的资源化利用,减少污染排放。

4 结 论

4.1 应用实践表明,一体化预热烧嘴雾化效果好,燃烧完全,运行稳定,能满足气化炉对不同升温速率的要求,也能保持气化炉在1 250℃左右进行恒温。烧嘴点火成功率高,火焰监测系统工作正常。

4.2 使用一体化预热烧嘴,以清洁燃料甲醇作为燃料,可显著降低气化炉烘炉成本。

4.3 一体化预热烧嘴的燃料也可使用具有一定热值的生产废液、废油以及废气,能有效提高企业经济效益。

4.4 相比原始预热烧嘴,一体化预热烧嘴具有节能环保、操作维护简单、可处理废液废气等优势,化工企业用户可根据自身产品特点进行技术改造升级。