高效液相加氢直接提高煤或合成气制乙二醇产品质量的工艺研发

闫卫林,窦守花,李先旺,张雪峰,李艳美,朱玉成,王建平,文 婷

(1.利华益维远化学股份有限公司,山东 东营257400;2.合肥江新化工科技有限公司,安徽 合肥230601)

引 言

近年来我国乙二醇的产能稳步增长,2019年煤制乙二醇产能约489万t[1],占国内总产能37%左右,煤或合成气制乙二醇成为乙二醇的重要生产工艺。

不同于石油路线,煤或合成气制乙二醇产品微量杂质较多,通过精馏直接得到的乙二醇产品的紫外透光率(UV值)和醛含量很难达到国标聚酯级产品指标:GB/T4649—2018《工业用乙二醇》规定,聚酯级乙二醇的220 nm、275 nm和350 nm的UV值应分别≥75%、≥92%和≥99%,醛质量分数≤8 mg/kg。现有工艺均采用树脂法对乙二醇进行处理来提高乙二醇产品的UV值和降低醛含量,但使用树脂法有以下几个问题:树脂成本较高,其使用寿命一般在1 a~3 a,需要定期更换,成本高;树脂需要定期再生,再生时会产生大量有机废水和含盐废水,环保压力大;不能解决乙二醇精馏长周期运行精馏塔内杂质累积的问题,一般2~3个月需要洗塔;不能解决聚酯级乙二醇收率低的问题,一般乙二醇产品聚酯级收率在90%左右。

利华益维远化学股份有限公司和合肥江新化工科技有限公司联合开发了低空速〔体积空速(即单位时间内乙二醇进料体积/催化剂床层体积)为2.5 h-1〕合格品乙二醇液相加氢技术,用于处理和提高乙二醇产品塔回流液的UV值,并申请了两项专利[2-3],通过此技术解决了乙二醇精馏长周期运行杂质积累和乙二醇聚酯级产品收率低的问题,并在多个煤或合成气制乙二醇项目中得到了工业化应用[4]。通过此合格品液相加氢技术,乙二醇的聚酯级收率从90%提高至100%,但是该技术还需要配套树脂吸附工艺以保证乙二醇产品最终质量。

针对上述工艺缺点,利华益维远化学股份有限公司和合肥江新化工科技有限公司针对性地开发了高效液相加氢工艺技术(体积空速≥6 h-1)及配套的高效液相加氢催化剂,直接对乙二醇产品塔侧采产品进行处理,以避免使用树脂吸附工艺带来的环保问题。本文首先介绍了开发的高效液相加氢直接提高乙二醇产品塔侧采产品质量的工艺流程,并以从煤制乙二醇工厂取得的乙二醇产品为原料,对开发的高效液相加氢催化剂进行高效液相加氢性能研究。

1 高效液相加氢直接提高乙二醇产品塔侧采产品质量的工艺开发

1.1 传统的合格品液相加氢与树脂吸附结合工艺流程

随着煤或合成气制乙二醇技术的不断发展,提高乙二醇产品质量的技术越来越多,乙二醇产品质量也越来越好,越来越稳定。最开始使用树脂吸附法来提高乙二醇产品的UV值和降低醛含量,近年来,为了提高乙二醇聚酯级产品收率和延长洗塔周期,增加了合格品液相加氢技术[4]。

目前,工业化应用最多的传统合格品液相加氢与树脂吸附结合来提高乙二醇产品质量的工艺流程示意图见图1。

图1 传统的合格品液相加氢与树脂吸附结合提高乙二醇产品质量的工艺流程示意图

来自上游脱轻组分塔(以下简称脱轻塔)的粗乙二醇首先进入乙二醇产品塔中部,塔顶气相通过乙二醇产品塔冷凝器冷凝后送至乙二醇产品塔回流罐,再通过乙二醇产品塔回流泵加压,部分液体直接去产品塔回流,部分液体去合格品液相加氢单元后再返回产品塔回流,合格品液相加氢的目的是脱除系统产生的醛、酮、酸、酯等影响UV值的物质,以提高UV值和降低醛含量;产品塔上部侧线采出乙二醇产品,通过乙二醇产品冷却器冷却至40℃,再通过乙二醇产品罐以及乙二醇产品泵加压后去树脂吸附单元,以提高产品质量;塔底部采出重组分去乙二醇回收塔。

合格品液相加氢单元工艺流程:合格品乙二醇首先进原料缓冲罐,再通过原料输送泵加压至0.8 MPa(G)~1.0 MPa(G),送原料预热器预热至90℃~150℃,再与氢气混合后进液相加氢反应器。液相加氢反应器操作条件为0.6 MPa(G)~1.0 MPa(G)、90℃~150℃,该反应器为滴流床反应器,顶部气液分布器是该反应器的核心。随着反应不断消耗H2,为了维持反应器中氢气浓度,需要从液相加氢反应器底部气相空间连续向闪蒸罐排放弛放气。加氢后的乙二醇送闪蒸罐闪蒸出溶解的H2后,通过加氢产品泵加压后送乙二醇产品塔回流,闪蒸出的H2与从液相加氢反应器来的弛放气送火炬系统或回收系统。为防止轻组分在塔系统累积,液相加氢后物料需要部分采出返回脱轻塔。

未使用合格品液相加氢技术前,乙二醇产品塔运行一段时间后,乙二醇产品塔回流液220 nm和275 nmUV值在0~10%;使用合格品液相加氢技术后,乙二醇产品塔回流液220 nm和275 nmUV值在40%~70%,合格品液相加氢单元出口220 nmUV值≥50%,275 nmUV值在90%以上,一般为95%左右。

树脂吸附单元工艺流程:该单元是乙二醇产品质量保证单元,一般由1#树脂反应器和2#树脂反应器组成,其中1#树脂反应器内部装填的是提高UV值的树脂,2#树脂反应器内部装填的是脱醛树脂。与树脂反应器进口物料相比,通过树脂吸附处理后,乙二醇的220 nm和275 nmUV值提高10%左右,醛质量分数降低至8 mg/kg以下。

通过合格品液相加氢与树脂吸附工艺组合使用后,乙二醇的聚酯级收率从90%提高至100%,洗塔周期从2个月提高至6个月以上,但是合格品液相加氢技术不能从源头上直接提高乙二醇产品塔侧采产品的UV值和降低醛含量。在运行一段时间后,乙二醇产品塔

侧采产品275 nm的UV值会缓慢降低至92%以下,所以该技术还需要结合树脂吸附工艺使用,并不能解决使用树脂带来的废水污染和操作费用高的问题。

1.2 高效液相加氢直接提高乙二醇产品质量的工艺

高效液相加氢直接提高乙二醇产品塔侧采产品质量的工艺流程示意图见图2。

图2 高效液相加氢直接提高乙二醇产品塔侧采产品质量的工艺流程示意图

来自上游脱轻塔的粗乙二醇进入乙二醇产品塔中部,塔顶气相冷凝后液体大部分去产品塔回流,部分返回脱轻塔;塔上部侧线采出乙二醇产品,通过乙二醇产品冷却器冷却至100℃~130℃,再通过乙二醇产品罐及乙二醇产品泵加压去高效液相加氢单元,以提高产品质量;塔底采出重组分去乙二醇回收塔。

高效液相加氢单元工艺流程:来自乙二醇产品塔的乙二醇产品与H2混合后进液相加氢反应器。液相加氢反应器操作条件为0.8 MPa(G)~1.2 MPa(G)、100℃~130℃。通过高效液相加氢后,乙二醇的220 nmUV值提高幅度≥10%,275 nmUV值提高至≥92%。加氢后的乙二醇送闪蒸罐闪蒸出溶解的H2,再通过加氢产品泵加压后送加氢产品冷却器,冷却后作为产品送罐区。

通过上述高效液相加氢技术,可将乙二醇产品塔侧采产品质量直接提高至聚酯级指标,220 nm、275 nmUV值分别≥75%、≥92%,醛质量分数≤8 mg/kg,同时将聚酯级乙二醇产品的收率从90%提高至100%,洗塔周期从2个月提高至6个月以上。此技术可从根本上解决乙二醇产品质量问题,同时避免了使用树脂吸附带来的环保问题。

2 高效液相加氢技术催化剂性能研究

2.1 实验原料和分析方法

实验用乙二醇:取自利华益维远化学股份有限公司乙二醇装置乙二醇产品塔侧采产品。需要说明的是此样品采用铁桶装并且在接触空气后被缓慢氧化,其220 nm和275 nmUV值下降明显,醛含量明显升高,在此极端条件下的液相加氢实验能更好地反映催化剂的加氢性能。

分析方法:按照GB/T14571.3的要求,用MBTH法测定加氢前后乙二醇物料中醛含量;根据GB/T14571.4要求,采用UV l201型紫外分光光度计对加氢前后乙二醇的UV值进行测定。

催化剂为合肥江新化工科技有限公司生产的氧化铝负载镍系高效液相加氢催化剂,型号JX-EG-HR-003。该催化剂是专门针对高效液相加氢技术开发的一种新型的加氢催化剂,具有处理量大、催化活性高、强度高、易于装填并且抗污染能力强等特点。

2.2 液相加氢前乙二醇产品的UV值和醛含量

乙二醇产品加氢前UV值和醛含量数据见表1。

表1 乙二醇产品加氢前UV值和醛含量数据

由表1可见,接触空气后的乙二醇产品在220 nm、250 nm、275 nm和350 nm处的UV值分别为56.00%、83.28%、88.22%、99.50%,前3个UV值均未达到国标要求;醛质量分数为43.38 mg/kg,也远未达到聚酯级乙二醇质量指标。

2.3 反应压力对加氢效果的影响

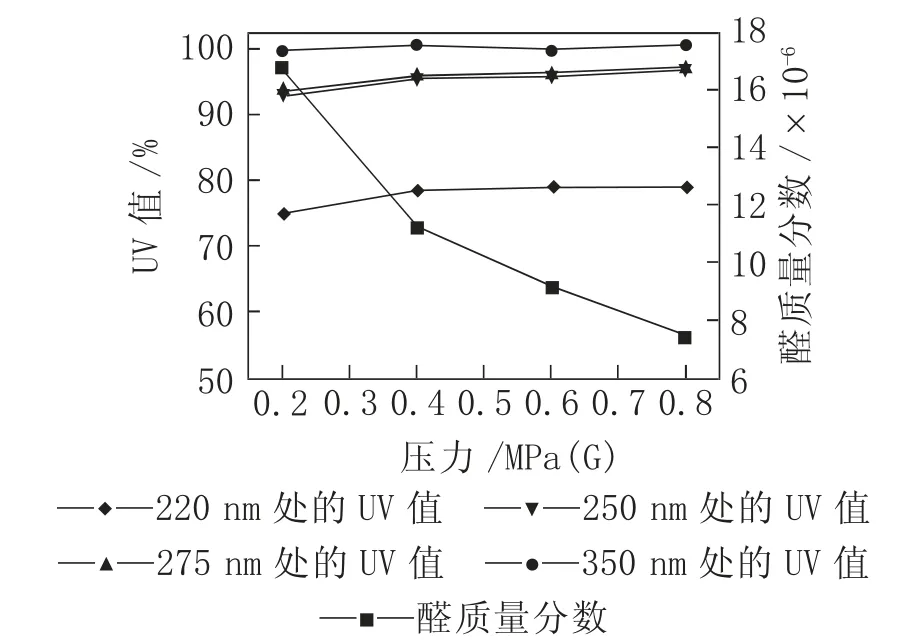

在反应温度130℃、乙二醇体积空速8 h-1条件下,考察不同反应压力对乙二醇产品高效液相加氢效果的影响,结果如图3所示。

图3 反应压力对加氢效果的影响

从图3看出,在反应压力0.2 MPa(G)~0.8 MPa(G)条件下,加氢后乙二醇UV值随反应压力升高而升高,醛含量随反应压力升高而降低。分析主要原因是反应压力的升高增加了催化剂表面吸附的H2浓度,有利于乙二醇杂质的加氢反应,但是反应压力升高会增加固定投资。综上,优选的反应压力为0.8 MPa(G)。

在反应压力为0.8 MPa(G)时,加氢后乙二醇在220 nm、250 nm和275 nm处的UV值分别为79.01%、96.93%、97.18%,醛质量分数为7.39 mg/kg,均达到国标聚酯级产品要求。与加氢前物料相比,220 nm、275 nm处的UV值分别增加了23.01、8.96个百分点,醛质量分数降低了35.99 mg/kg,加氢效果明显。

需要说明的是,乙二醇产品350 nm处的UV值跟物料含有的机械杂质相关,液相加氢对其影响较小,所以加氢后物料的350 nm处的UV值并未呈现出一定的规律性。

2.4 反应温度对加氢效果的影响

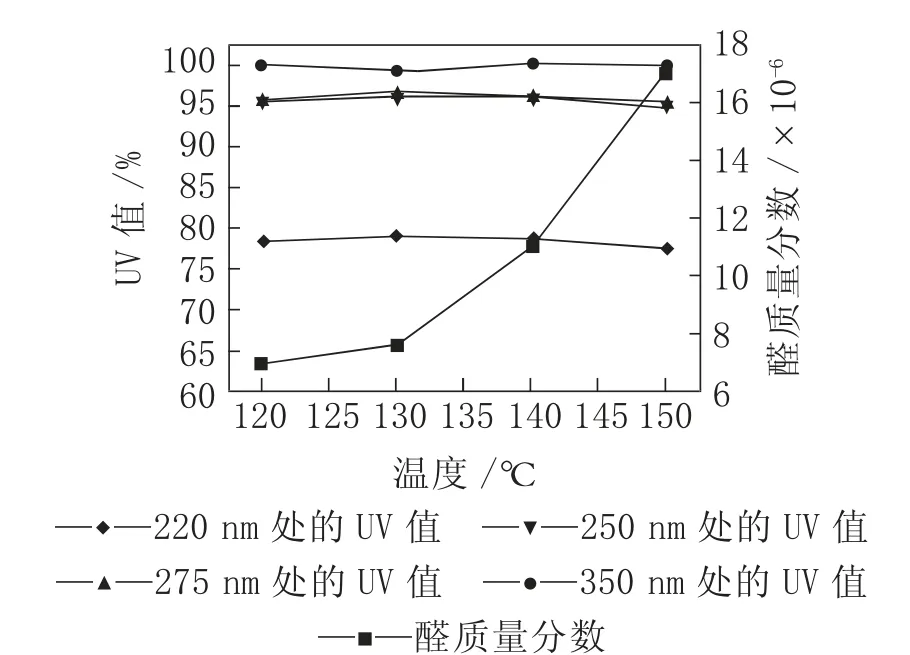

在反应压力0.8 MPa(G)、乙二醇体积空速8 h-1的条件下,考察不同反应温度对乙二醇产品高效液相加氢的影响,结果如图4所示。

图4 反应温度对加氢效果的影响

从图4可以看出,在反应温度120℃~150℃条件下,加氢后乙二醇UV值随反应温度升高先升高后降低,从提高UV值角度来看,最佳反应温度为130℃;醛含量随反应温度升高而升高,从降低醛含量角度来看,最佳反应温度为120℃。分析主要原因是温度的升高提高了催化剂的反应活性,即提高了单位时间内反应速率,有利于杂质的去除,但同时会增加副反应。综合考虑,反应温度选择120℃~130℃较适宜。

在反应温度为120℃时,加氢后乙二醇在220 nm、250 nm和275 nm处的UV值分别为78.47%、95.61%、95.72%,醛质量分数为7.01 mg/kg,均达到聚酯级产品要求。与加氢前物料相比,220 nm、275 nm处的UV值分别增加了22.47、7.50个百分点,醛质量分数降低了36.37 mg/kg。

2.5 体积空速对加氢效果的影响

在反应压力0.8 MPa(G)、反应温度为130℃的条件下,考察不同体积空速对乙二醇产品高效液相加氢的影响,结果如图5所示。

图5 体积空速对加氢效果的影响

从图5可以看出,在体积空速6 h-1~10 h-1条件下,加氢后乙二醇UV值随体积空速的增加而降低,醛含量随体积空速的增加基本无变化。原因主要是体积空速反映了乙二醇及其杂质在催化剂表面的停留时间,体积空速的增加使得停留时间降低,乙二醇中的杂质得不到充分反应,从而UV值下降。对于乙二醇产品中微量醛反应,体积空速为6 h-1~10 h-1时停留时间都足够长,所以提高体积空速对于醛含量的影响很小。

降低体积空速意味着催化剂用量增加,最终空速的选择还取决于对于加氢效果的要求,如要求加氢效果好且稳定,可以选择低空速的操作条件,建议体积空速优选为6 h-1~8 h-1。

3 结 语

介绍了传统的合格品乙二醇液相加氢与树脂吸附结合来提高煤或合成气制乙二醇产品质量的工艺特点,同时针对传统工艺的不足,开发了高效液相加氢工艺技术(体积空速≥6 h-1)及配套的高效液相加氢催化剂,直接对乙二醇产品塔侧采产品进行处理来提高产品质量,以避免使用树脂吸附工艺带来的环保问题。

对高效液相加氢技术使用的催化剂性能进行了实验研究,结果表明:(1)随着反应压力的升高,乙二醇UV值升高,醛含量降低,优选的反应压力为0.8 MPa(G);(2)随着反应温度的升高,乙二醇UV值先升高后降低,醛含量增加,综合考虑,反应温度选择120℃~130℃较适宜;(3)随着体积空速的升高,乙二醇UV值降低,醛含量基本无变化,体积空速优选为6 h-1~8 h-1。

在上述优化条件下,对乙二醇产品进行高效液相加氢反应,加氢后的乙二醇UV值和醛含量均满足聚酯级乙二醇产品指标,达到预期的实验效果,为高效液相加氢技术的工业化应用提供了设计基础。