正交试验法分析ZM5镁合金无熔剂重熔工艺 *

李红成,张 娜,董含武,罗素琴,詹 俊,叶小舟,蒋 斌,陈先华,潘复生

(1. 重庆市科学技术研究院,重庆 401123;2. 重庆交通大学 材料科学与工程学院,重庆 400074;3. 重庆大学 材料科学与工程学院,重庆 400030)

0 引 言

镁合金作为21世纪的“绿色”工程材料,因其具有比刚度大、比强度高、屏蔽性能好、优良的阻尼减震性能和良好的机械加工性能,被广泛应用在国防、汽车工业、通讯电子等领域[1-7]。近年来,由于镁合金减重带来的经济效益和性能的改善效果显著,在航空航天方面更是得到了广泛的应用[8-13]。目前,镁合金的精炼工艺中为了减少镁液中的夹杂物,一般把氯盐、氟盐组成的精炼熔剂撒在液面上。但是熔剂在高温熔炼条件下,容易释放腐蚀性气体,不仅污染环境,对设备也有一定的腐蚀作用,而且同时在熔体中产生氧化夹杂和熔剂夹杂,降低了镁合金的力学及抗腐蚀性能。随着节能与环保的要求越来越高,镁合金熔剂精炼技术的缺点更为突出,这就需要对其进行改进。在此基础上无熔剂精炼技术应运而生,并逐渐发展与成熟起来[14-17]。

镁合金无熔剂精炼技术是集“气体保护、气体精炼、惯性分离、自净化过滤、自然沉降”等多种技术优点于一体的镁熔体无熔剂精炼工艺。此技术是将镁锭预热烘干后,加入到井式电阻炉中进行加热熔化,等温度达到设定值后,再通入精炼气体,使其打碎成弥散的精炼气泡;将精炼气泡与熔体中悬浮在熔体中的夹杂物结合,气泡带动夹杂物上浮,达到分离浮渣的效果,而密度较大的夹杂物逐渐下降并沉积于坩埚底部,最后得到较好的镁合金熔体[17-18]。

ZM5镁合金因其具有良好的焊接性、流动性以及较低的热裂倾向,其主要用于飞机框、油箱隔板、轮毂零件以及各种壳体零件等。而且ZM5镁合金中不含有稀土金属和Zr,是一种较为价廉的镁合金[19-20]。本文以ZM5镁合金为研究对象,开展预制锭应用于熔炼铸造的基础研究,确定无熔剂重熔条件下的合金组织和性能变化,为镁合金连续、半连续化铸造生产要解决的关键熔炼环节奠定工艺技术基础。

1 实验方法

1.1 试验材料与熔炼过程

实验材料为ZM5镁合金铸锭,其成分(%(质量分数))为7.8Al,0.52Zn,0.26Mn,Si≤0.12,Fe≤0.02,Cu≤0.08,Ni≤0.001,其余为镁,并把ZM5镁合金原始铸锭切割成合适的大小。熔炼过程在井式电阻炉中完成,低碳钢坩埚预热至720 ℃时加入ZM5镁合金铸锭,待合金熔化除渣后,通入保护气体搅拌,气体成分为95%Ar+5%CO2(体积分数),待ZM5镁合金铸锭熔化后升温至试验温度,然后进行精炼,精炼完成后让熔体静置,在720 ℃ 将合金熔体浇入预热至300 ℃ 的金属模具中。

1.2 正交试验方案

选择对力学性能有影响的气体搅拌时间(A)、熔体保温温度(B)、熔体保温时间(C)三个主要因素,每个因素各取三个水平(见表1),选用正交表L9(34)安排试验。

表1 因素水平

1.3 试验材料的测试

采用 Leica公司DS金相显微镜对合金的横截面进行光学金相(OM)观察,取样尺寸为 10 mm×10 mm。金相试样经磨平、抛光后,采用4%的硝酸酒精腐蚀液对合金进行腐蚀;采用新三思 GMT-5105 微机控制电子万能拉伸试验机,拉伸速率为 2 mm/min,拉伸试验严格按照 GB/T 228.1-2010标准进行,测试样品的最大拉伸强度(UTS)和屈服强度(YS)。

采用德国NETZSCH公司综合热分析仪 STA499C 对合金样品进行差热分析(DSC)。将合金样品制成重量为4 mg以下的金属小颗粒,放入高纯度刚玉坩埚中密封,以减少和防止镁蒸发。为防止合金样品氧化,检测过程中通入高纯氩气(Ar)保护。实验参数为:从室温以10 K/min的速率加热到650 ℃。采用 VEGA Ⅱ LMU 型号扫描电子显微镜(SEM)对合金显微组织进行观察,并结合其附件 INCAEnergy 340的X射线能谱仪(EDS)分析试样表面微区成分。

2 结果与讨论

2.1 正交试验结果

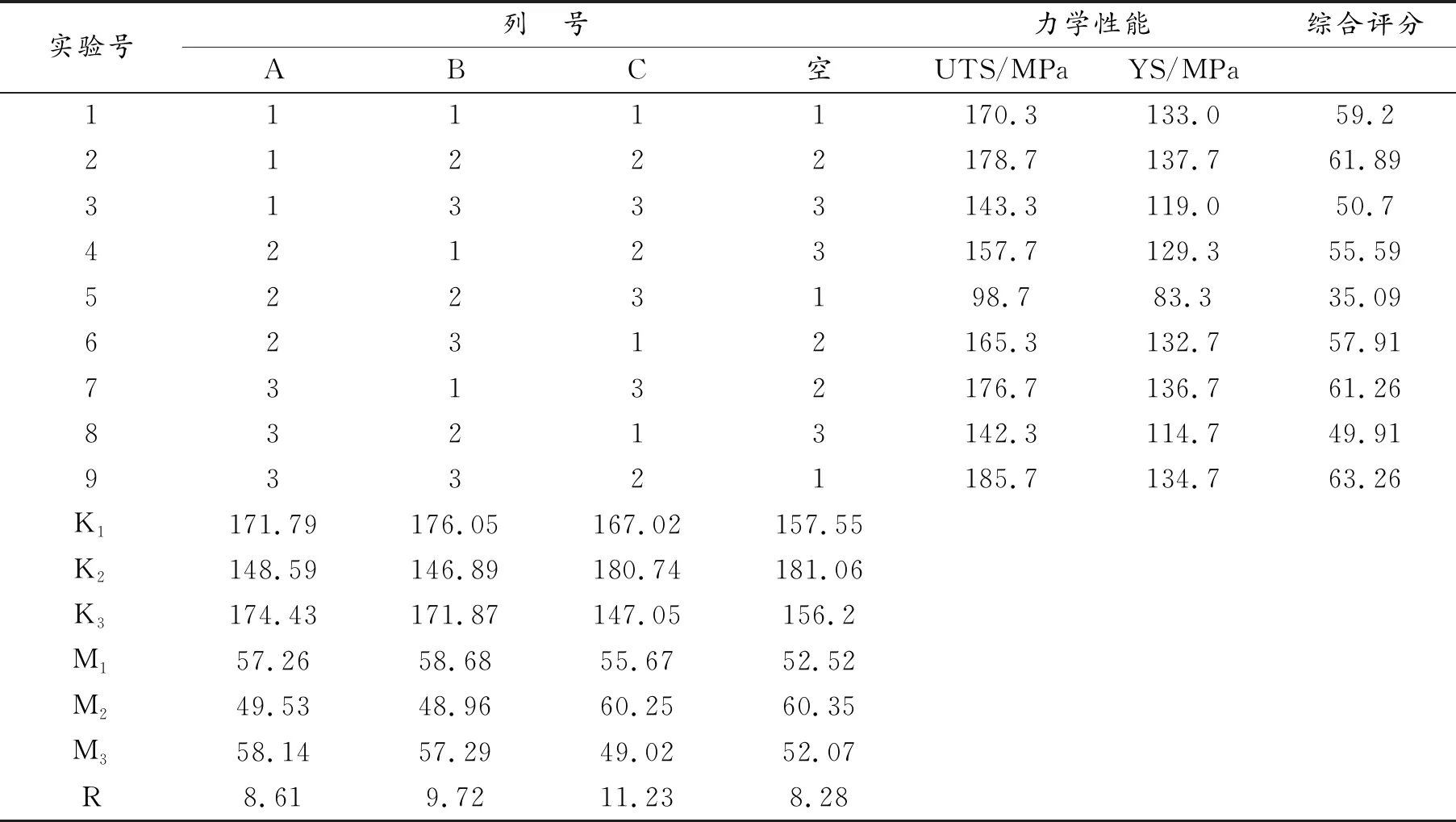

正交试验结果见表2。

表2 正交试验方案及结果

由表2可知,第9号试样的力学性能最好,其次是2号试样。根据其极差值的大小,可知熔体保温时间对力学性能影响最大,取二水平;熔体保温温度次之,取一水平;气体搅拌时间影响最小,取三水平。因此最佳工艺参数是A3B1C2,即熔体保温时间是40 min,熔体保温温度为740 ℃,气体搅拌时间是3 min。即ZM5镁合金经保温温度740 ℃、保温40 min和气体搅拌时间3 min的试验操作后,力学性能达到最大。

2.1.1 气体搅拌时间对力学性能的影响

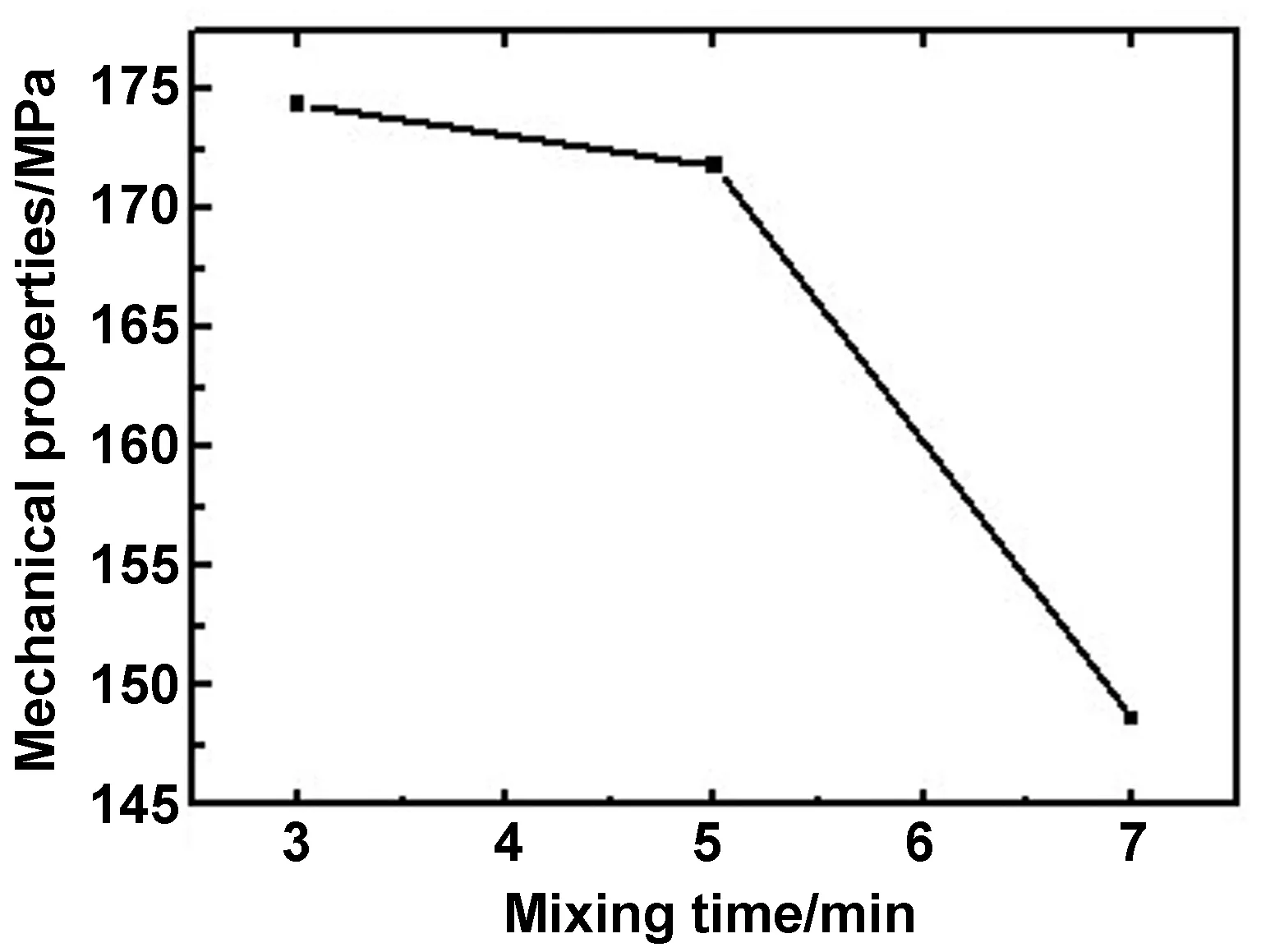

图1为根据正交试验分析由正交试验结果所得出的不同气体搅拌时间因素对ZM5镁合金力学性能的影响规律图。

图1 气体搅拌时间对力学性能的影响Fig 1 Effect of gas stirring time on mechanical properties

由图1结合表2中极差分析可知,不同气体搅拌时间的力学性能极差值R较小,差值为8.61,因此不同气体搅拌时间的变化对ZM5镁合金力学性能影响很小。其原因,气体搅拌主要作用是分离熔体中的夹杂物。图2为不同气体搅拌下ZM5镁合金的金相图。如图2可知,重熔后3个合金样品中的杂质基本上一样,所以气体搅拌时间对重熔后合金微观组织的影响较小,进而对力学性能影响较小。

图2 不同气体搅拌时间下ZM5镁合金的金相图Fig 2 OM images of ZM5 magnesium alloy under different gas stirring time

2.1.2 熔体保温温度对力学性能的影响

图3为由正交试验结果所绘出的不同熔体保温温度条件下的力学性能分布图。

图3 不同温度下ZM5镁合金的力学性能分布Fig 3 Distribution of mechanical properties of ZM5 magnesium alloy at different temperatures

由图3可以看出,熔体保温温度对ZM5镁合金力学性能的影响规律总体来讲随着温度的升高,力学性能先降低后升高,740 ℃时,样品的力学性能最好,相对稳定。结合图4为不同熔体保温温度下ZM5镁合金的金相图,如图可知,随着温度的升高,样品的氧化造渣越来越明显,在740 ℃ 时合金熔体的流动性较好,杂质含量最小。因此,熔体保温温度选择740 ℃。

图4 不同温度下ZM5镁合金的金相图Fig 4 OM images of ZM5 magnesium alloy at different temperatures

2.1.3 熔体保温时间对力学性能的影响

图5为由正交试验结果所绘出的不同保温时间下的力学性能分布图。

图5 不同时间下ZM5镁合金的金相图Fig 5 OM images of ZM5 magnesium alloy at different times

由力学性能分布图分析可得到,740 ℃下,随着保温时间的延长,样品的力学性能先减小后升高;而760和780 ℃ 下,随着保温时间的延长,样品的力学性能先升高后减小。总体来说,40 min保温下的力学性能最好,所以熔体保温时间选择40 min。

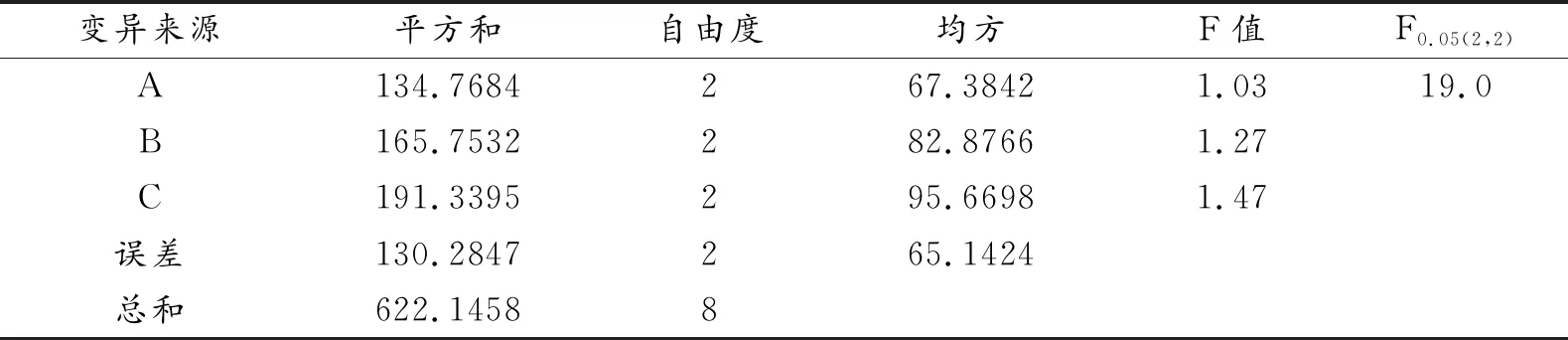

2.2 正交试验结果的方差分析

由方差分析结果(表3)可知,三个因素对力学性能的影响都不显著。原因可能是试验误差大且误差自由度(仅为2)使检验的灵敏度低,从而掩盖了考察因素的显著性。

表3 方差分析结果

由于各因素对力学性能影响都不显著,不必再进行各因素水平间的多重比较。此时,可以从表2选择平均数最大的水平A3、B1、C2组合成最优水平组合A3B1C2,即熔体保温时间是40 min,熔体保温温度为740 ℃,气体搅拌时间是3 min。

3 重熔前后ZM5镁合金微观组织结果与讨论

3.1 ZM5镁合金原始铸锭的微观组织

ZM5镁合金原始铸锭的微观组织如图6。从图6可以看出,ZM5镁合金原始铸锭的晶粒非常大,尺寸约在500 μm以上,且枝晶丰富。说明合金凝固速度较小,凝固时间比较长,晶粒和枝晶有足够的生长时间。而且,ZM5镁合金的枝晶间有较多的化合物第二相,应该是AZ系列镁合金中常见的Mg-Al二元化合物第二相Mg17Al12。

图6 ZM5镁合金原始铸锭合金金相组织Fig 6 OM image of ZM5 original ingot

3.2 重熔后ZM5镁合金夹杂物

图7为重熔后ZM5镁合金夹杂物的金相图。如图7所示,重熔后的ZM5镁合金中,杂质主要是点状,面积分数约为0.09%,换算后的体积分数为0.06%。

图7 重熔后ZM5镁合金夹杂物的金相图Fig 7 OM image of inclusions in ZM5 magnesium alloy after remelting

表4 重熔后ZM5镁合金中夹杂物的EDS结果

图8和表4为重熔后ZM5镁合金中夹杂物的微观组织图和成分分析结果。从图8和表4得出,重熔后ZM5镁合金的杂质中,除了Mg、Al、Mn等合金本体的元素之外,还含有O、C、Si等杂质元素。O元素的存在,说明杂质中含有氧化物;少量Si元素的存在,应该是在熔炼和保温的过程中,合金中的Si元素杂质被富集的夹杂物中;C元素的含量非常高,其原子数目含量达到27%以上,这是因为(Ar + CO2)混合气体搅拌过程中,CO2与合金成分反应生成了化合物,然后与氧化物等一起形成了夹杂物。

图8 重熔后ZM5镁合金中夹杂物的SEM图Fig 8 SEM image of inclusions in ZM5 magnesium alloy after remelting

3.3 重熔前后的ZM5镁合金的DSC曲线

重熔前后ZM5镁合金的DSC曲线如图9所示。从图9可以看出,重熔前的ZM5镁合金的凝固过程中出现了2个峰值点,它们对应的温度分别为590和425 ℃,其对应的是基体α-Mg相的凝固点以及Mg17Al12与基体α-Mg相的低共熔体的凝固点;在重熔后的ZM5镁合金凝固过程中同样存在以上两个放热峰;此外,重熔前后的ZM5镁合金的凝固曲线上并无明显的其他吸热峰和放热峰。这些现象说明,重熔前后的ZM5镁合金的凝固过程一致,并无明显差别。即重熔对ZM5镁合金的凝固过程不会产生明显影响。

图9 ZM5镁合金的DSC曲线:(a)重熔前,(b)重熔后Fig 9 DSC curves of ZM5 magnesium alloy before and after remelting

3.4 ZM5镁合金的组织遗传性

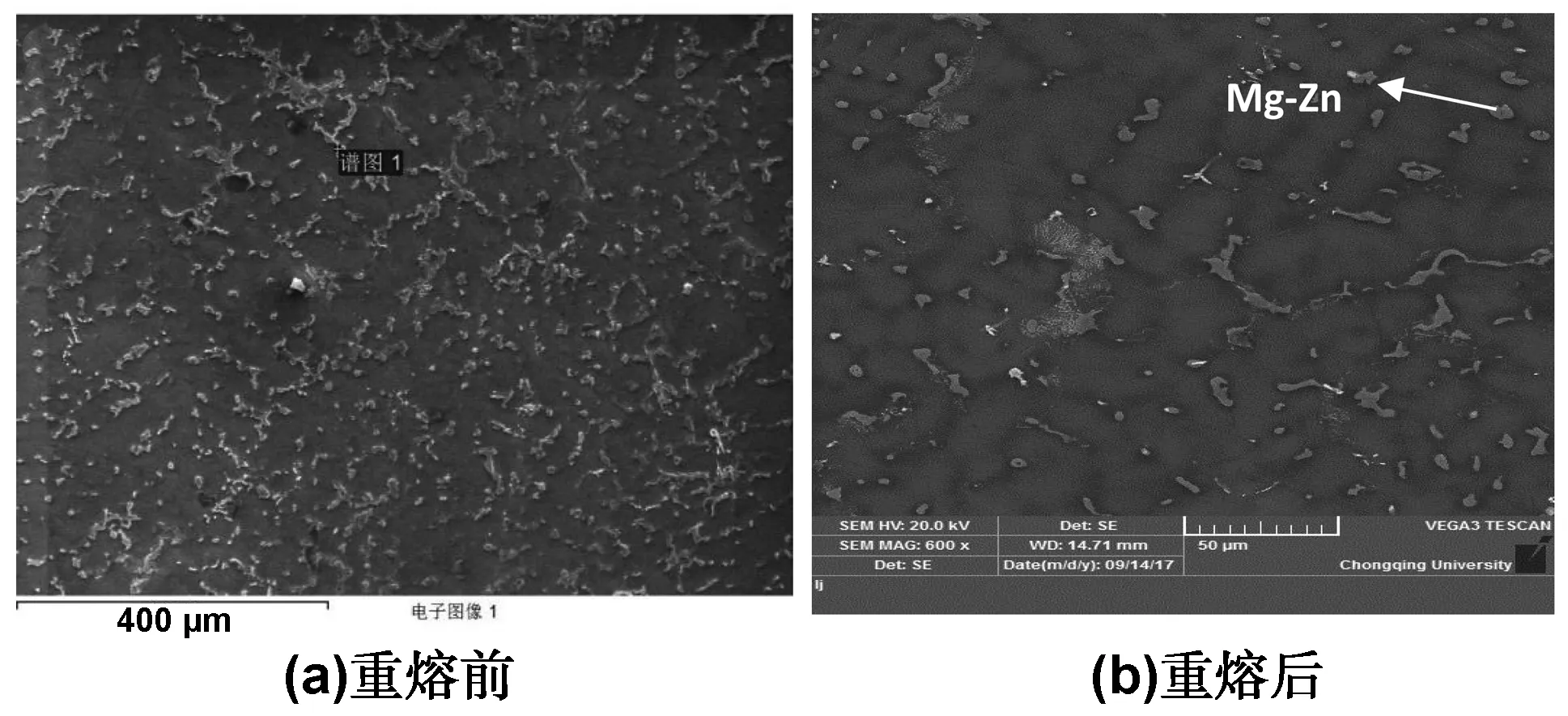

ZM5镁合金的微观结构如图10所示,重熔前的ZM5镁合金中,除了基体α-Mg相之外,合金中还存在大量的Mg17Al12相。重熔后的ZM5镁合金中,基体α-Mg相基本上是由Mg元素组成,合金中还存在大量大块的Mg17Al12低共熔体相,此外,合金中还有少量的Mg-Zn二元相。

图10 ZM5镁合金的SEM图Fig 10 SEM images of ZM5 magnesium alloy befoe and after remelting

ZM5镁合金主要包括Al和Zn两种合金元素,它们与Mg元素形成化合物第二相的熔化或者分解温度约为460 ℃,远低于镁合金的熔化温度(一般为720~750 ℃)。因此,ZM5镁合金中化合物的第二相会在合金重熔的时候分解或者熔化,而不会对重熔后合金的组织产生影响。即ZM5镁合金基本上不会出现组织遗传性。图9中的DSC分析结果也证明这一点。

合金组织遗传性的出现,需要的条件是:(1)合金可以生成化合物第二相;(2)这些第二相(或者它们转化后的第二相)的熔化或者分解温度,高于镁合金的熔化温度或者保温温度;(3)合金的凝固速度较小。对ZM5镁合金而言,合金中的元素可以生成化合物第二相,但是这些第二相在合金熔化后完全分解。故ZM5镁合金基本上不存在组织遗传性。

4 结 论

(1)影响力学性能的显著因素是熔体保温时间,根据极差和方差分析得出最佳的工艺参数:熔体保温时间是40 min,熔体保温温度为740 ℃,气体搅拌时间是3 min。

(2)重熔前后ZM5镁合金微观组织比较结果得出,重熔后ZM5镁合金杂质中除了Mg、Al、Mn等合金本体元素外,还含有O、C、Si等杂质元素,并且重熔后ZM5镁合金基本上不存在组织遗传性。