蒸煮猪肉不同冷却工艺的对比分析

李贺强,邹同华,汪伟,张坤生

(天津商业大学天津市制冷技术重点实验室,天津 300134)

作为日常生活中不可或缺的食物,熟肉制品的安全问题越来越受到世界各国的关注和重视,人们对熟肉制品的品质要求也越来越挑剔[1-2]。研究表明,温度是影响熟食品安全的重要因素之一,其中熟肉制品冷却温度在41℃~46℃时,肉类中的病原性微生物会大量繁殖产生毒素,最终影响冷却后熟肉制品的品质和保质期[3-5]。因此,为了使熟肉制品在加工过程中快速通过此区域,很多国家制定了熟食品的冷却时间,美国对熟食品冷却的要求是从60℃冷却至21℃在2 h以内完成,从21℃冷却到5℃或者更低温度要在4 h以内完成[6];欧洲一些国家要求熟肉冷却从74℃到4℃的时间不超过2.5 h[7]。

当前,熟肉制品所使用的冷却方式主要有:空气冷却、冷水冷却、真空冷却等[8-12],熟肉制品冷却过程中所使用的冷却设备功能较为单一,不能满足熟肉制品对不同冷却条件的要求以及不同食品对不同冷却方式的要求,加之国内外对于多功能真空冷却机的研究较少[13-16],对蒸煮猪肉采用不同冷却方式的最佳冷却条件的研究也鲜有见闻。因此,本文设计了一种复合真空冷却机,并以猪肉为原材料,使用复合真空冷却机通过设定不同冷却条件,从冷却速率、冷却后的失重率[17-18]和能耗3个方面研究熟肉冷却的最佳冷却工艺,为今后熟肉应对不同需求所采用的不同冷却条件提供了参考。

1 材料与方法

1.1 试验材料

1.1.1 材料与仪器

猪前腿肉5 kg:市售。

Testo425型手持热线风速仪:德国仪器国际贸易有限公司;PT100铂电阻:上海卓蕊科技应用发展有限公司;CPCA-130型绝对压力变送器:上海振太仪表有限公司;JHBL-3型平行梁式称重传感器:蚌埠传感器系统工程有限公司;WT330型数字功率计:日本横河公司。

1.1.2 复合真空冷却机

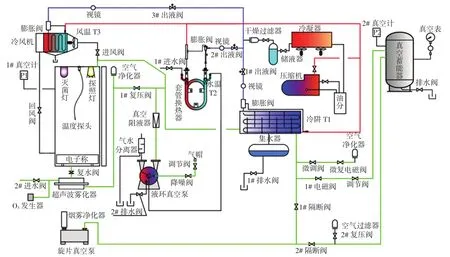

本课题组设计了一种新型的熟食品复合真空冷却机,其原理图如图1所示。

图1 复合真空冷却机原理图Fig.1 Schematic diagram of composite vacuum cooler

该装置主要由真空室、水环泵、旋片泵、制冷系统、冷风机、套管换热器、捕水器和真空蓄能器组成。采用380 V三相交流电源,装机功率为:制冷机组2.25 kW,采用R404a制冷剂,蒸发温度最低达到-35℃,冷风机1.08 kW。水环泵1.45 kW,旋片泵1.5 kW,极限真空度为100 Pa。复合真空冷却机具有自动控制系统,通过传感器可以将压力、温度和重量的信息传输到可编程逻辑控制器(programmable logic controller,PLC),该控制器可以根据设定的冷却条件执行控制操作,系统有自检装置,可对异样情况自动报警。可实现的冷却功能有冷风冷却、真空冷却、冷风加真空的混合冷却以及超声补水真空冷却。

1.2 方法

将猪前腿肉进行简单的清理,去除表面的脂肪和筋膜组织,分割成10块,单个重约0.5 kg的形状、大小大致相等的立方体(10 cm×10 cm×10 cm),在猪肉表面和中心分别布置热电偶,将猪肉放入沸水中蒸煮至中心温度为80℃并保持15 min,而后取出猪肉迅速擦拭表面水分,将蒸煮猪肉置于复合真空冷却机的真空室内,分别设定不同冷却条件进行冷却试验。

1)冷风冷却:设定冷风流速为6.2 m/s,风量固定为700 m3/h,冷风温度分别为-10、0、10℃进行冷却试验,当样品中心温度降至10℃时,停止冷却,取出样品进行称重,记录数据。

2)真空冷却:设定真空度为4 800 Pa,冷阱温度分别为-35、-25、-15℃进行冷却试验,当样品中心温度降至10℃时,停止冷却,取出样品进行称重,记录数据。

3)冷风加真空的混合冷却:设定冷风流速依然为6.2 m/s,真空度为4 800 Pa,当冷风冷却至样品中心温度分别为70、65、60℃时再对样品进行真空冷却,直至其中心温度降至10℃时,停止冷却,取出样品进行称重,记录数据。

4)超声补水真空冷却:设定真空度为4 800 Pa,超声频率为(1.7±0.17)MHz,对样品先进行真空冷却,当其中心温度降至40℃时,再进行60 s的超声补水,补水结束后继续进行真空冷却,直至中心温度降至10℃时结束冷却,取出样品进行称重,记录数据。

最后,通过对比4种冷却方式的冷却时间、失重率和能耗3个指标,选出最优的冷却方式。当某一冷却方式不少于两个指标优于其它冷却方式且当有两个指标优于其它方式时最差指标也不能为其它冷却方式中最差的,则这一冷却方式即为蒸煮猪肉的最优冷却工艺。

1.3 指标的测定

1.3.1 冷却时间的测定

复合真空冷却机有PLC存储单元,在进行冷却之前已经设定从样品中心温度80℃每间隔5 s自动记录样品温度至样品中心温度为10℃时停止记录,试验结束后导出数据进行分析。

1.3.2 失重率的测定

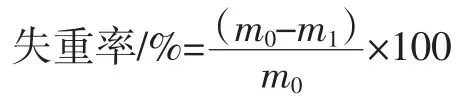

复合真空冷却机的真空室内配备电子秤,分别记录冷却前后熟肉的质量,按公式计算失重率。

式中:m0为冷却前熟肉中心温度为80℃时的质量,g;m1为冷却后熟肉中心温度为10℃时的质量,g。

1.3.3 冷却能耗的测定

冷却前设定了冷却过程从样品中心温度80℃每间隔5 s自动记录样品功率至样品中心温度为10℃时停止记录,根据导出的功率数据计算出系统的总能耗。

1.4 数据处理

试验的测试结果以3次平行试验后的平均值表示,采用Origin8.0和AutoCAD2014进行绘图,使用SPSS18.0软件进行数据处理。

2 结果与分析

2.1 冷风冷却

2.1.1 冷却时间的变化

图2展示了不同冷风温度下蒸煮猪肉中心温度的变化。

图2 不同冷风温度下蒸煮猪肉中心温度的变化Fig.2 Changes of center temperature of cooked pork at different cold air temperatures

从图2中可以看出,冷却初始时,熟肉中心温度下降迅速,冷却速率较快,随后温度下降趋势逐渐趋于平缓,直至冷却结束。其中,-10℃冷风温度下的冷却速率最快,将蒸煮猪肉中心温度从80℃冷却至10℃用时3 725 s;10℃冷风温度下的冷却速率最慢,且试验过程中发现,由于蒸煮猪肉所在真空室三面为玻璃,试验过程中受外部光线热辐射作用,10℃冷风温度下当蒸煮猪肉中心温度降至14.4℃时温度已不再下降,视为冷却结束。试验结果表明,冷却的冷风温度越低,冷却时间越短,冷却速率越快,这也符合冷却的客观规律。

2.1.2 失重率和能耗的变化

图3展示了不同冷风温度冷却后失重率和能耗的变化。

图3 不同冷风温度冷却后失重率和能耗的变化Fig.3 Changes of weight loss rate and energy consumption after cooling by different cold air temperatures

从图3中可以看出,冷风温度为-10℃时蒸煮猪肉冷却结束后的失重率最小,为3.32%,但能耗却最大,为1.11 kW·h;而冷风温度为0℃时蒸煮猪肉冷却结束后的失重率却最大,达到6.51%,高于冷风温度为10℃时的失重率,而冷风温度为10℃时冷却结束后的能耗却低于0℃冷风冷却的能耗。分析原因,在能耗方面,冷却温度越低,压缩机做功越多,能耗也就越高;失重率方面,有研究证明,熟肉等食品内部多为多孔结构,其微通道尺寸多为0.1 μm~10 μm[19],而经过热加工的食品内部均有一定量的气体[20-21],当食品内部过热度或者外部过冷度增加到一定程度的时候就会有气泡产生,气泡的逃逸势必会带走孔隙中的水分和食品内部的热量[20],从而使食品达到冷却降温的目的,所以蒸煮猪肉在冷风温度为-10℃时,由于较低的温度使得肉品表面部分结冰,阻止了肉品内部一部分气泡向表面的移动和水分的蒸发[16],而在冷风温度为0℃时,由于处于冰与水的临界温度,肉品内部温度高于表面,肉品表面并未结冰,较大的温差加快了肉品表面水分的蒸发速率和肉品内部向表面的传热传质速率,而当冷风温度为10℃时,肉品中心温度达到14.4℃时温度已不再变化,此时肉品表面温度已接近10℃,较小的内外温差大大减小了肉品内部向外部的传热传质速率,所以0℃冷风温度下冷却后的失重率高于10℃冷风温度的失重率。

2.2 真空冷却

2.2.1 冷却时间的变化

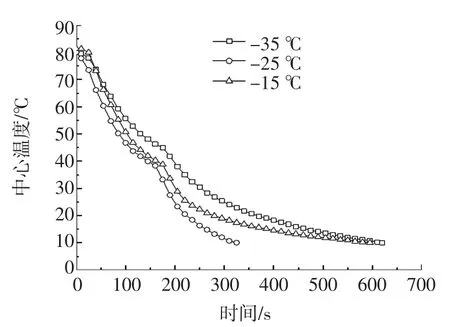

图4展示了真空冷却中不同冷阱温度下蒸煮猪肉中心温度的变化。

图4 不同冷阱温度下蒸煮猪肉中心温度的变化Fig.4 Changes of cooked pork center temperature at different cold trap temperatures

由图4可知,冷阱温度为-25℃时的降温速率最快,-35℃冷阱温度下的降温速率反而最慢,从食品的孔隙分析能较好地解释,在真空条件下较低的冷却温度使得蒸煮猪肉表面温度迅速下降至水的冰点,肉品表面的水分未来得及蒸发就已经结冰,冰晶堵住了食品表面的孔隙,从而阻止了肉品内部气泡向外部的流动以及内部水分向外部的扩散和蒸发,降低了内部与表面的传热传质速率,所以肉品中心温度相较于其它试验组反而较高。Drummond等[22]的研究发现熟肉冷却中水的蒸发和蒸汽的扩散是主要的传热传质过程;Sun等[23]通过蒸汽在孔隙中的扩散和多孔介质中的蒸汽运动解释了猪肉火腿的真空冷却过程。所以,孔隙中的冰晶势必会影响肉品内水分的流动和蒸汽的蒸发效率。-25℃冷阱温度下蒸煮猪肉中心温度从80℃冷却至10℃仅用时320 s,均小于-15℃和-35℃冷阱温度下的冷却时间,但冷却时间都在600 s以内。同时也可以看出,真空冷却速率要明显快于空气冷风冷却,这也符合冷却的客观规律。

2.2.2 失重率和能耗的变化

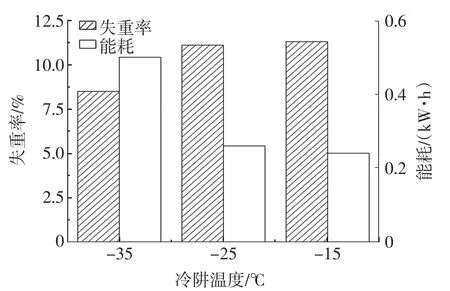

真空冷却中不同冷阱温度下蒸煮猪肉冷却结束后的失重率和能耗的变化如图5所示。

图5 不同冷阱温度冷却后失重率和能耗的变化Fig.5 Changes of weight loss rate and energy consumption after cooling at different cold trap temperatures

由图5可知,冷阱温度-35、-25、-15℃的失重率分别为8.48%、11.11%、11.3%,失重率的大小也验证了图4中的分析。 能耗分别为0.5、0.26、0.24 kW·h,即真空冷却的冷阱温度越低,冷却后的失重率越小,冷却后的能耗越大。这是由于冷阱温度越低,压缩机做功越多,能耗就越高;较低的冷阱温度使得冷却开始时熟肉表面结冰,减小了熟肉内部水分向外部的扩散和蒸发,熟肉失重率也就越小。

2.3 冷风加真空的混合冷却方式

2.3.1 冷却时间的变化

从以上结果可以看出,真空冷却的速率明显快于冷风冷却,能耗也小于冷风冷却,但冷却后肉品的失重率却高于冷风冷却,两种冷却方式各有优缺点。为了发挥两种冷却方式的优点,使用复合真空冷却机对蒸煮猪肉先进行冷风冷却,当熟肉中心温度分别达到70、65、60℃时,再进行真空冷却,直至熟肉中心温度达到10℃时冷却终止,其中冷风冷却选择最佳冷风温度-10℃,真空冷却选择最佳冷阱温度-25℃。

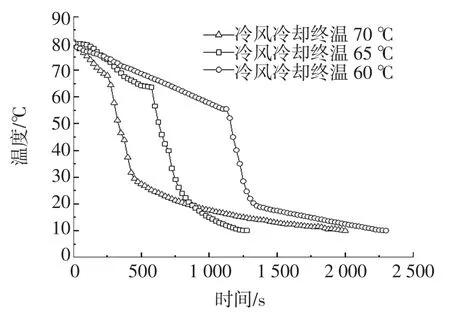

图6展示了不同冷风冷却终温下混合冷却的温度变化。

图6 混合冷却中蒸煮猪肉中心温度的变化Fig.6 Change of center temperature of cooked pork in mixed cooling

由图6可知,冷风冷却终温为65℃时,混合冷却速率最快,用时1 280 s;其次是冷风冷却终温为70℃时,混合冷却至10℃用时2 005 s;最后是冷风冷却终温为60℃时,混合冷却至10℃用时2310 s。冷风冷却终温为70℃时,前期冷却速率较快,当后期进入到真空冷却时,冷却开始时温度下降迅速,随后温度下降速率趋于平缓且冷却结束所用时间却延长了;而冷风冷却终温为65℃时,冷却结束前的冷却速率虽然介于冷风冷却终温为60、70℃之间,但整体的冷却结束用时最短。原因可能是冷风冷却终温为70℃时,前期冷风冷却时间较短,肉品水分损失少,当进行真空冷却时,由于冷阱温度与肉品表面较大的温差,肉品表面结冰降低了肉品水分的蒸发和内部向外表面的传热传质速率,延长了真空冷却整体时长。当冷风冷却终温为60℃时,冷风冷却时间较长,冷却过程中肉品水分损失较多,所以之后的真空冷却肉品内部水分较少,不利于内部向外表面的传热传质过程,导致真空冷却时间有所延长。

2.3.2 失重率和能耗的变化

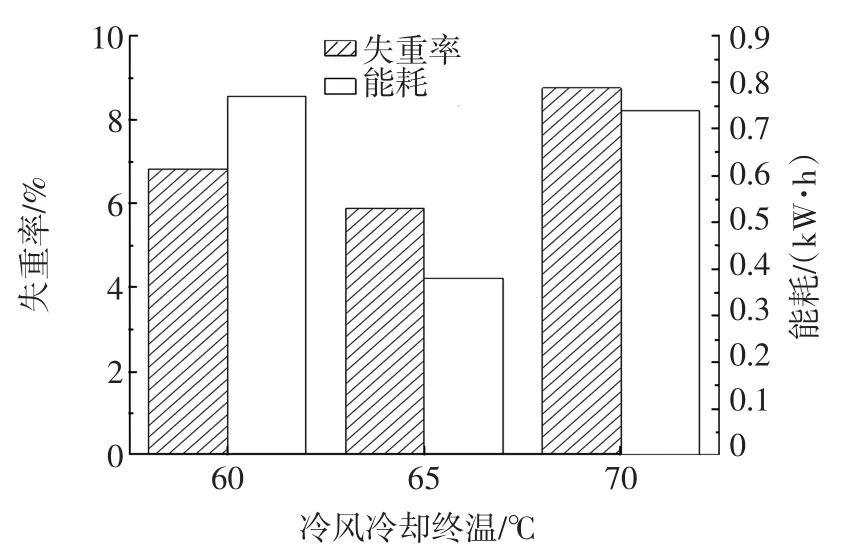

图7展示了不同冷风冷却终温下混合冷却的失重率和能耗的变化。

从图7中可以明显看出,当冷风冷却终温为65℃时,混合冷却结束后的失重率和能耗均是最小的,分别为5.88%和0.38 kW·h,失重率要小于冷风冷却终温为60℃的6.82%和冷风冷却终温为70℃的8.75%,能耗也要小于冷风冷却终温为60℃的0.77 kW·h和冷风冷却终温为70℃的0.74 kW·h。综上所述,冷风加真空的混合冷却方式,在冷风冷却的冷风温度为-10℃和真空冷却的冷阱温度-25℃,当冷风冷却终温为65℃时,既能加快蒸煮猪肉整体的冷却速率,又能降低肉品冷却的失重率和能耗。

图7 不同冷风冷却终温冷却后失重率和能耗的变化Fig.7 Changes of weight loss rate and energy consumption after cooling with different final temperatures of cold air cooling

2.4 超声补水真空冷却

相比其它冷却方式,真空冷却具有冷却时间短,冷却速率块,冷却耗能少的优点,但真空冷却后的肉品水分损失较多,失重率较大。因此,本研究设计的复合真空冷却机可实现真空冷却过程中进行超声补水的功能,本研究的超声补水过程采用真空冷却中冷却效果最优的冷阱温度为-25℃下进行。图8展示了真空冷却加超声补水过程中的温度变化。

图8 超声补水真空冷却中的温度变化Fig.8 Temperature change in vacuum cooling with ultrasonic water replenishment

由图8可知,真空冷却初始阶段蒸煮猪肉中心和表面温度迅速降低,当真空冷却中肉品中心温度达到40℃时,进行超声补水,此时肉品中心和表面温度有一小段上升阶段,当补水结束后温度又迅速降低,当冷却进行至400 s左右,温度下降趋势逐渐平缓,直至冷却时间为970 s,肉品中心温度到达10℃时冷却终止。

在进行超声补水过程中所使用的洁净水温度为19℃,室内空气温度为21℃,但补水阶段肉品温度却有一段明显的上升。原因可能是当真空冷却至肉品中心温度为40℃时,由于肉品周围温度场的温度值取决于肉品蒸发的气态水的水温,所以在突然的复压过程中周围温度场的热量势必会被带回肉品中,由此导致超声补水过程中肉品温度的升高。

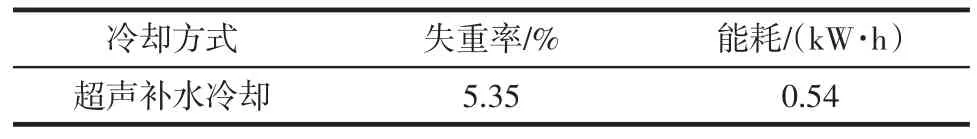

表1展示了超声补水真空冷却在冷却结束后的失重率和能耗的情况。

表1 超声补水真空冷却在冷却结束后的失重率和能耗的变化Table 1 Changes of weight loss rate and energy consumption of vacuum cooling with ultrasonic water replenishment after cooling

从表1中可以看出,相比于冷阱温度在-25℃单独进行真空冷却,超声补水真空冷却在冷却结束后的失重率明显减小,由于冷却过程增加了超声补水过程,能耗有所增加。对于使用真空冷却方式而又要求较小失重率的食品,可采用此冷却方法。

2.5 对比分析

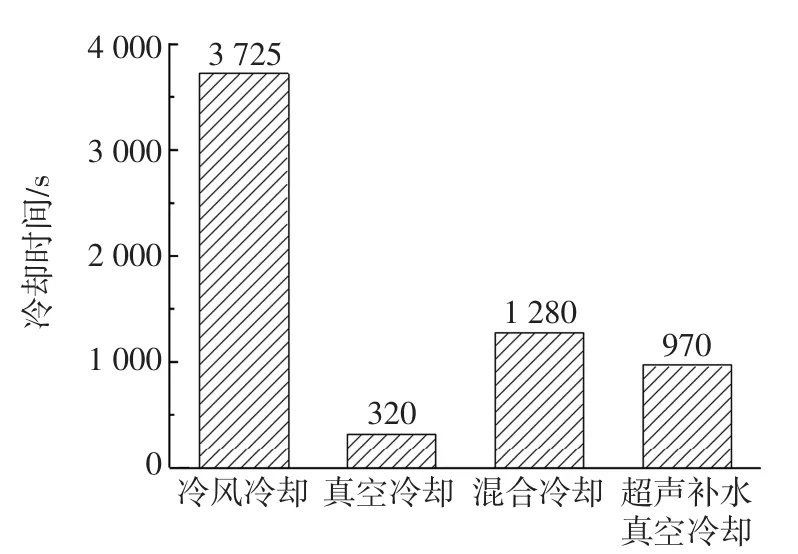

为了减少食品的冷却损失以及提高食品冷却后的加工效率,无论采用何种冷却方式都应最大限度缩短冷却时间。蒸煮猪肉在4种冷却方式下的最优冷却时间见图9,在最佳冷却时间下的4种冷却方式的失重率和能耗的对比见图10。

图9 蒸煮猪肉在4种冷却方式下的最优冷却时间Fig.9 The optimal cooling time of cooked pork under the four cooling methods

图10 蒸煮猪肉在最佳冷却时间下的4种冷却方式的失重率和能耗的对比Fig.10 Comparison of the weight loss rate and energy consumption of the four cooling methods of cooked pork under the optimal cooling time

由图9和图10可以看出,单独的冷风冷却所使用的冷却时间太长,严重影响冷却后蒸煮猪肉的品质,冷却耗能太高,提高了成本;而单独的真空冷却虽然冷却时间和能耗优于其它试验组,但冷却后肉品的失重率却远高于其它试验组,所以单独的真空冷却虽然能极大的缩短冷却时间和使用更小的能耗,但冷却后熟肉的失重率也是最大的,这对于冷却后熟肉的品质损失影响太大,不利于熟肉冷却后的加工和销售,所以依托于单独的冷却方式已经不具有优势。而超声补水真空冷却所用的冷却时间较少,用时970 s,在对比冷却后的失重率和能耗可以看出,相较于冷风加真空的混合冷却方式,使用超声补水真空冷却方式虽然冷却耗能有所增大,但却明显减少了冷却后蒸煮猪肉的质量损失,其次,超声补水真空冷却的冷却时间和冷却后的失重率两个指标均优于混合冷却方式且冷却后的能耗也与混合冷却相差不多,满足最佳冷却方式的选择条件。所以,超声补水真空冷却是蒸煮猪肉的最优冷却工艺。

3 结论

复合真空冷却机可以很好的实现冷风冷却、真空冷却、冷风加真空的混合冷却以及超声补水真空冷却等多种冷却方式,可根据不同食品对冷却的要求实现不同的冷却方式及条件。通过对蒸煮猪肉进行不同的冷却试验进一步验证复合真空冷却机的实用性,研究结果也表明单一冷却方式已经不能满足蒸煮猪肉冷却后对高品质的要求,从冷却速率、失重率和能耗3个方面综合考虑可以看出,蒸煮猪肉的冷风冷却最佳冷风温度为-10℃,真空冷却最佳冷阱温度为-25℃,冷风加真空的混合冷却在冷风冷却终温为65℃时对熟肉冷却后的影响最小,但综合考虑后可得,超声补水真空冷却对于蒸煮猪肉冷却是最优的冷却方式。