连续起伏管道投产过程中的气相运移研究*

陈思杭,李 旺,冯 亮,杨 起,李晓平,宫 敬

(1.中国石油大学(北京)机械与储运工程学院,北京 102299;2.国家管网集团西南管道有限责任公司,四川 成都 610017)

0 引言

随着我国管道建设的推进,西部、西南地区的管道建设的需求增强,但是,由于这些区域地势复杂、河川纵横,管道需铺设在连续起伏的山区地带。连续起伏管道在投产过程中发生许多意外情况,甚至在一些时段管道的某些运行参数超出设计范围。这种复杂地形、反复大高差在实际运行中,存在着气体聚集和运移问题,尤其是在大落差地段,在投产的过程中,水头翻越高点后会以非满管流的形态自流至管段低洼处形成积液。此时,下坡段中的气体会被低洼处产生的积液密封在高点处,形成大段的气-液共存区从而形成积气段。

气体的存在会给起伏管道的投产带来一系列问题。例如,会造成液柱分离,使管道发生振动[1]。如果发生瞬间的气泡溃灭还可能引起管道材料和结构的破坏。因液体无法充满整个管道,会造成输送效率的降低以及能耗的增加[2-3]。因此,这部分气体就是投产时管内所产生的积气段,需及时排出。

鉴于上述问题,“水力排气”的概念被提出,即通过水力的方式将管道内的积气段碾碎,让其以分散小气泡的方式随水流或油流排出管道。这一过程(文献中常称为“气泡破碎”)就涉及到起伏管道投产过程中气液两相流流动规律的研究问题。气泡破碎现象的机理非常复杂,只有少数研究者试图通过实验来进行探究。Jepson[4]通过实验发现,液塞中的“充气”现象和水跃过程中的气泡破碎类似;Fan等[5]、Bonetto[6]认为,段塞头部气泡破碎过程和1股液流冲入静止水池的过程类似;Mewes等[7]、Andreussi等[8]、Bendiksen等[9]发现,只有“冲入”的液膜速度超过1个临近值,气泡才会从长气泡尾部破碎进入液塞中;然而,Bacon[10]在对空气-油2相进行气泡破碎实验时发现,液膜中的含气率比空气-水中的高的多;Nydal等[11]指出,液塞速度越大,气泡破碎现象越明显,只有在液塞速度足够小时才可以忽略气泡的破碎;Brauner等[12]认为当长气泡尾部液膜中的液体冲进液塞时所产生的附壁射流和剪切层是导致尾部破碎的重要原因;张楠[13]从气泡受力的角度分析气泡破碎的机理原因;陈媛媛[14]通过搭建实验环道进行实验,进行空气-水2相体系中的气泡破碎规律实验研究。

通过以上已有研究可以发现,当前所建立的模型无法对连续起伏大落差管道投产过程中的“水力排气”问题进行描述,主要表现在连续起伏管道中,各起伏单元相互连接,各单元之间存在大量的气相传递,“水力排气”过程会相互影响。因此,本文在单个起伏单元的水力排气模型基础上,考虑各个单元之间的影响,建立适用于连续起伏管道的水力排气模型,并采用我国西南地区某原油管道的实际投产数据,验证该方法的有效性。

1 液顶气模型建立

1.1 液顶气过程及起伏管道流动规律

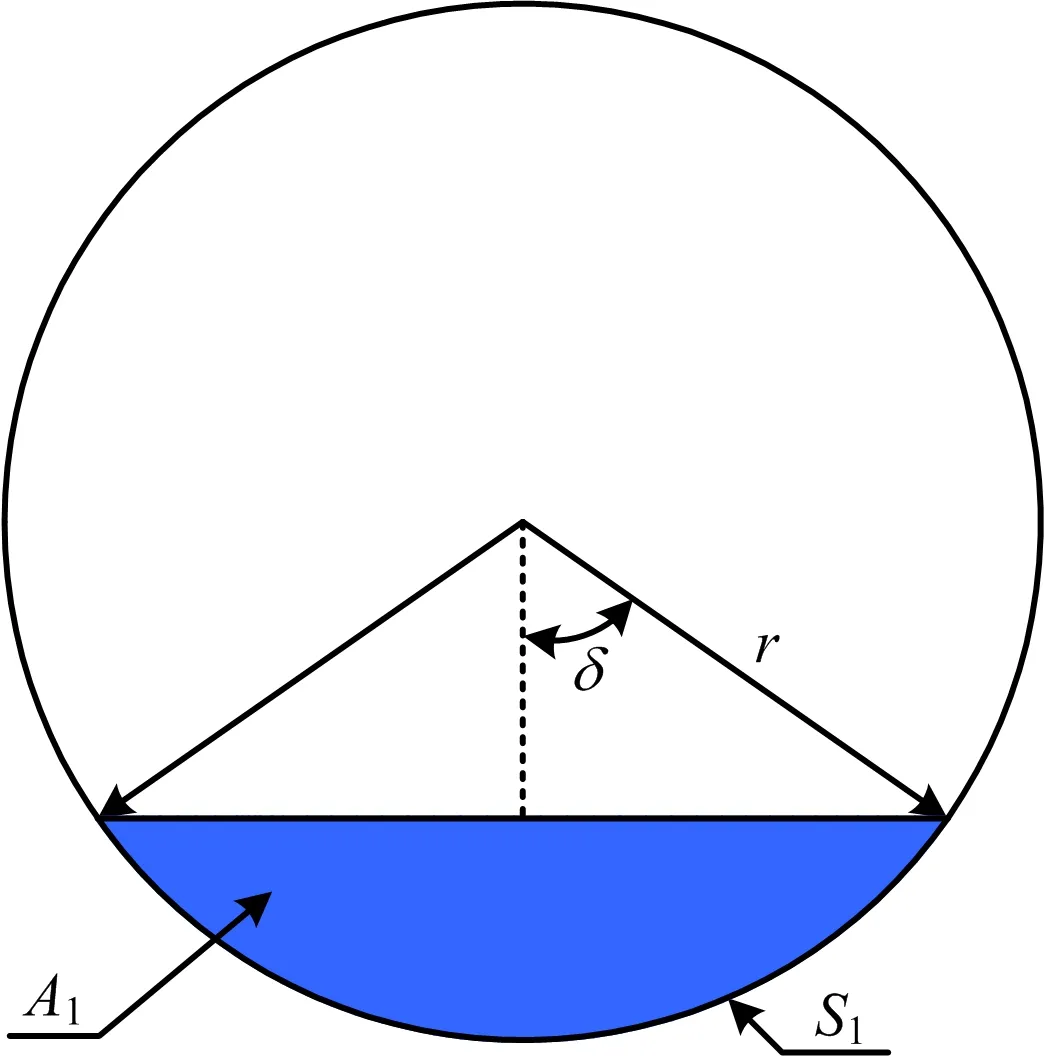

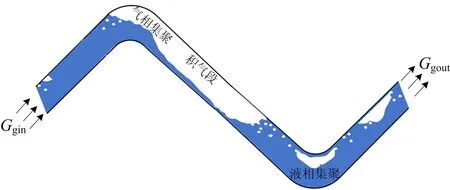

大落差管道投产过程中形成的积气段示意如图1所示。管道充水过程实际上是水置换管道中常压空气的过程,而气液两相流常发生在大落差管道的下坡段,投产过程中的气液两相流与传统的气液两相流存在很大差别,投产中气液两相流与传统气液两相流差别如表1所示。

图1 大落差管道投产过程中形成的积气段示意

表1 投产中气液两相流与传统气液两相流差别

1.2 气液流动过程的建模

1.2.1 积气段的形成

管道采用水联运或部分管段充水的投产方式,均是1个水—空气置换的过程。随水头运移,水头下游为常压空气,水头上游被液封的气体,压力受压缩、破碎作用影响。当水翻越大落差管道的高点时,将有部分气体积聚在管道高点,水会以明渠流动的形式自流至管道低点,明渠流动示意如图2所示。采用谢才公式计算均匀流平均流速。

图2 明渠流动示意

液相流量计算如式(1)所示:

Ql=Alvl

(1)

式中:vl为液相平均流速,m/s;Al为液相过流断面面积,m2;Ql为液相流量,m3/s。

用于计算谢才系数的曼宁公式如式(2)所示:

(2)

式中:C为谢才系数;R为水力半径,m;ξ为粗糙率,取0.01。

补充的几何方程,如式(3)~(5)所示:

(3)

(4)

Sl=2rδ

(5)

式中:Sl为液相湿周,m;r为管道半径,m;δ为液相圆周角,rad。

由式(1)~(5)迭代求解,可得到低点处被积液密封在管道下坡段的积气段含气量、初始含气率。

1.2.2 积气段的压缩模型

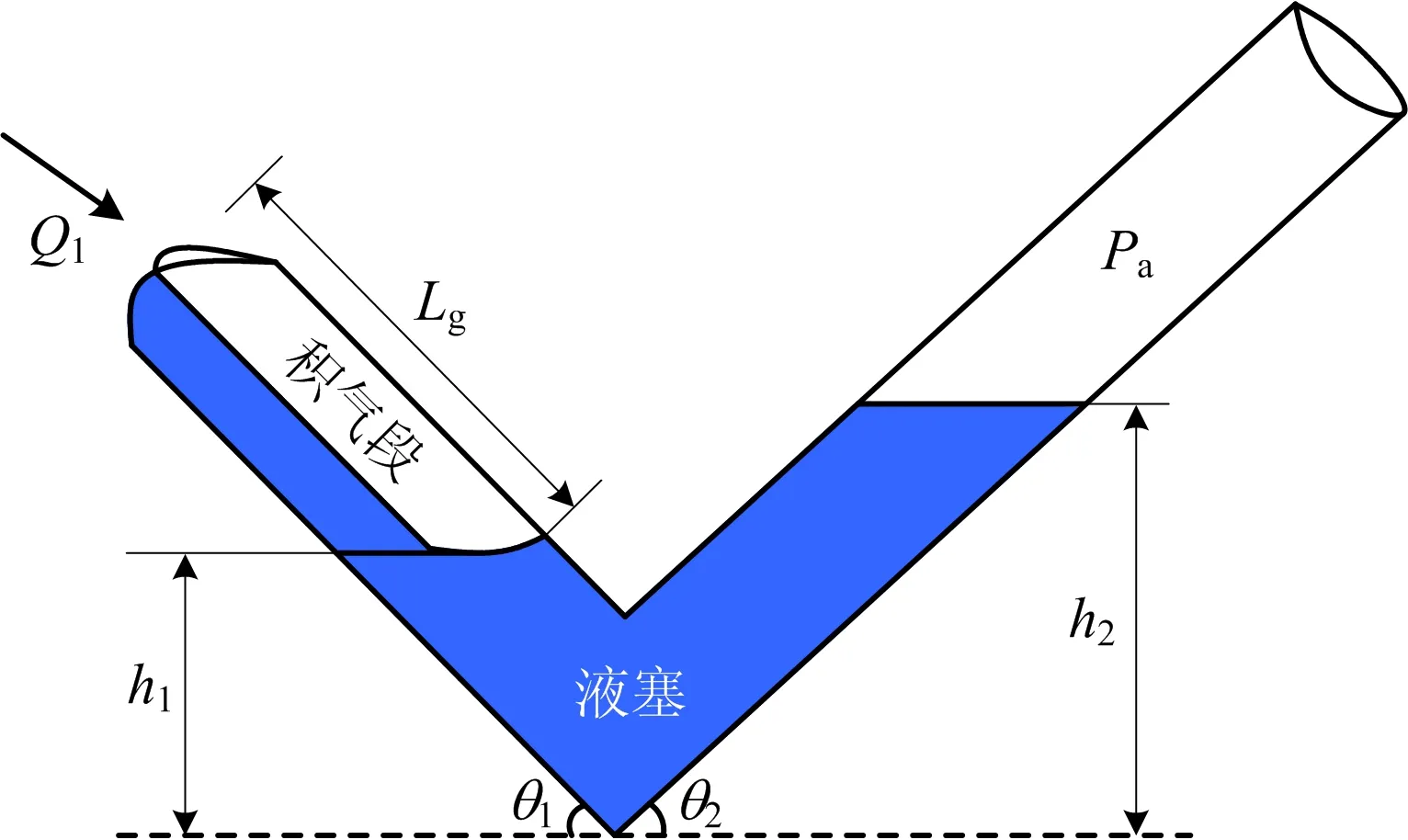

积气段在下坡段形成后,低洼处的积液阻碍了积气的运移,积液开始同时向上坡段和下坡段增长,积气段因此进入压缩阶段。对U型管段气液2相建模分析,研究积气段压力、长度变化、积液液位变化。积气压缩模型示意如图3所示。

图3 积气压缩模型示意

1)气相连续性方程

取下坡段积气段为控制体,下坡段积气质量在积气压缩阶段保持不变,因此,气相连续性方程如式(6)所示:

(6)

式中:mg为控制体内气相质量,kg;t为单位时间,s。

2)液相连续性方程

取整个U型管段为控制体,液相连续性方程如式(7)所示:

(7)

式中:ml为控制体内液相质量,kg;ρl为液相密度,kg/m3。

3)下坡段动量方程

取下坡段2相区域为控制体,采用Taitel等[15]提出的气液2相分层流双流体模型,得到公式如式(8)所示:

(8)

式中:ρg为气相密度,kg/m3;g为重力加速度,m/s2;θ为管段轴线与水平面的夹角,°;Ag为气相截面积,m2;Al为液相截面积,m2;τg,τl,τi分别为气相与管道间剪切应力、液相与管道间剪切力、液相与气相间剪切力,N/m2;Sg,Sl,Si分别为气相湿周、液相湿周、相间湿周,m。

4)积液动量方程

取积液段为控制体,对其列动量方程如式(9)~(10)所示:

(9)

(10)

式中:Pg为积气段压力,Pa;Pa为管道出口处的大气压力,Pa;Hg为气相相含率;F为沿程单位阻力,N/m;h1为上游下坡段液高,m;h2为下游上坡段液高,m;θ1为下坡段管段轴线与水平面的夹角,(°);θ2为上坡段管段轴线与水平面的夹角,(°);A是管道截面积,m2;u为下游上坡段积液前进速度,m/s。

5)补充方程

积液运动过程中,下坡段液位上升速度等于积气段高度变化速度,计算式如式(11)所示:

(11)

式中:Lg为积气段长度,m。

由此,对式(6)~(7)、式(9)~(11)联立求解得到新一时步的Pg,h1,h2,u和Lg,进而可求得新的Hg。

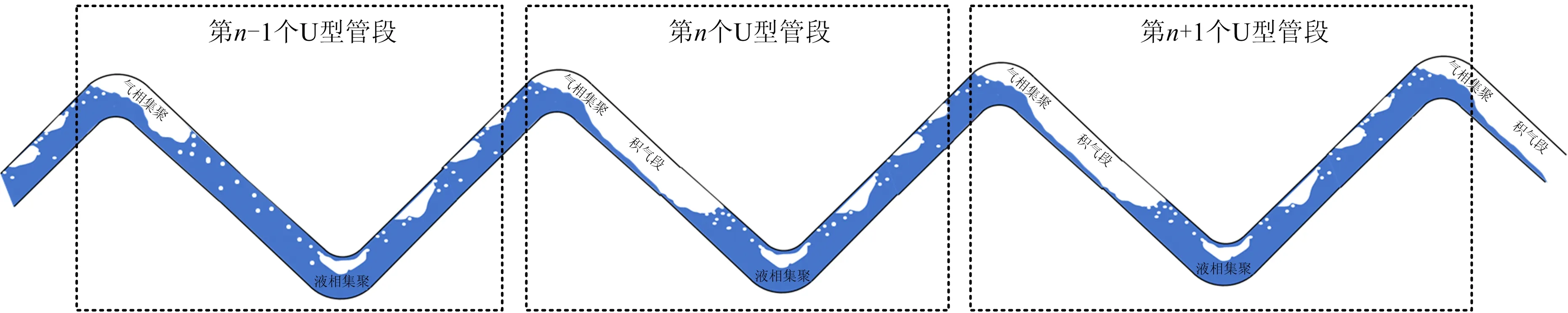

2 连续起伏管段的水力排气模型研究

连续U型管积气示意如图4所示,连续大落差管道往往有多个积气段,充水过程中每个积气段的压力都在不断变化,由积气压缩模型可以得到当前水头所在U型管段的下坡段气段压力,而当前水头前各个管段的气段压力,还需要在原计算基础上进行进一步推导计算。

图4 连续U型管积气示意

在液塞生长模型中,水头所在的积气段可以直接考虑使用积气压缩模型,而其他U型管段,则需要在前者的基础上考虑背压的变化。即在液塞体的动量方程中,改变原本的背压,则Pa变为下游相邻段的积气压力Pg(n)。由此,连续起伏管段的动量方程如式(12)所示:

(12)

式中:Pg(n)为第n个U型管段的积气段压力,Pa。

设当前水头所在U型管段编号为n,采用液塞生长模型迭代求解各个U型管段参数。差分后的计算矩阵如式(13)~(17)所示:

AX=B

(13)

(14)

(15)

(16)

(17)

式中:A,X,B分别为计算中的不同矩阵;a11~a53为矩阵A中的计算参数;b1~bn-1为矩阵B中的计算参数;k为时步数;Δt为时间步长,s。

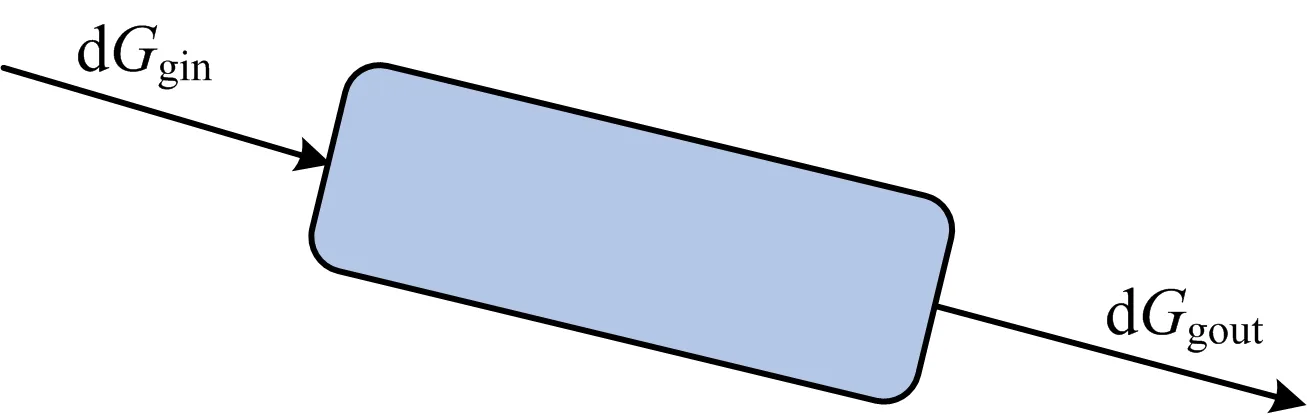

在积气段质量传递部分,要考虑到气量在前后有1个传递作用,气段质量变化示意如图5所示;该作用主要体现在上游气体流入和本段气体破碎后向下游流出2个部分。单个积气单元的质量变化示意如图6所示。

图5 气段质量变化示意

图6 单个积气单元的质量变化示意

针对连续管段质量变化,结合压缩气相连续性方程,可列出封闭方程,如式(18)~(20)所示:

(18)

(19)

Ggout(i-1)=Ggin(i)

(20)

综上,结合积气段压缩模型和连续管段的气体运移补充模型,可以对连续管段气相运移过程进行较为准确的模拟。

3 连续起伏管段气相运移算例

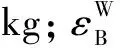

本算例采用国内某原油管道中某段真实地形进行简化后,来进行工况的模拟分析。结合地形处理得到的具有典型地形特点的简化地形,连续起伏管道模拟算例地形如图7所示,并以此为基础进行水力排气模拟。

图7 连续起伏管道模拟算例地形

模拟过程中,采用控制变量法,主要考虑地形本身对水力排气的影响因素,始终保持流量管径等参数的一致性。流量取869 m3/h,管道内径为0.778 6 m。

1#泵站进站压力对比如图8所示;2#泵站进站压力对比如图9所示。通过对比1#泵站和2#泵站的进站压力得出,模型计算压力结果与投产压力数据吻合较好,最大误差在0.3 MPa以内,可见模型对于连续起伏管道投产过程的压力的模拟具有一定的准确性,同时使得模型对于管道积气压力、密度等参数和系统的水力排气模拟具有一定的可信度。

图8 1#泵站进站压力对比

图9 2#泵站进站压力对比

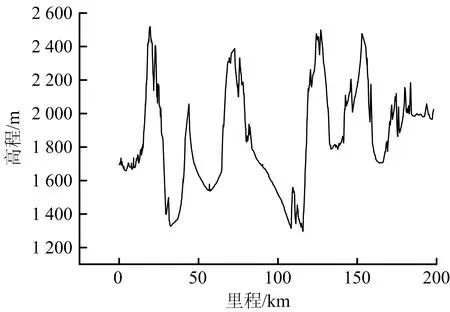

同时,针对该原油管道中某段起伏较大的地形进行处理,算例处理后地形如图10所示,其余参数同上例。

图10 算例处理后地形

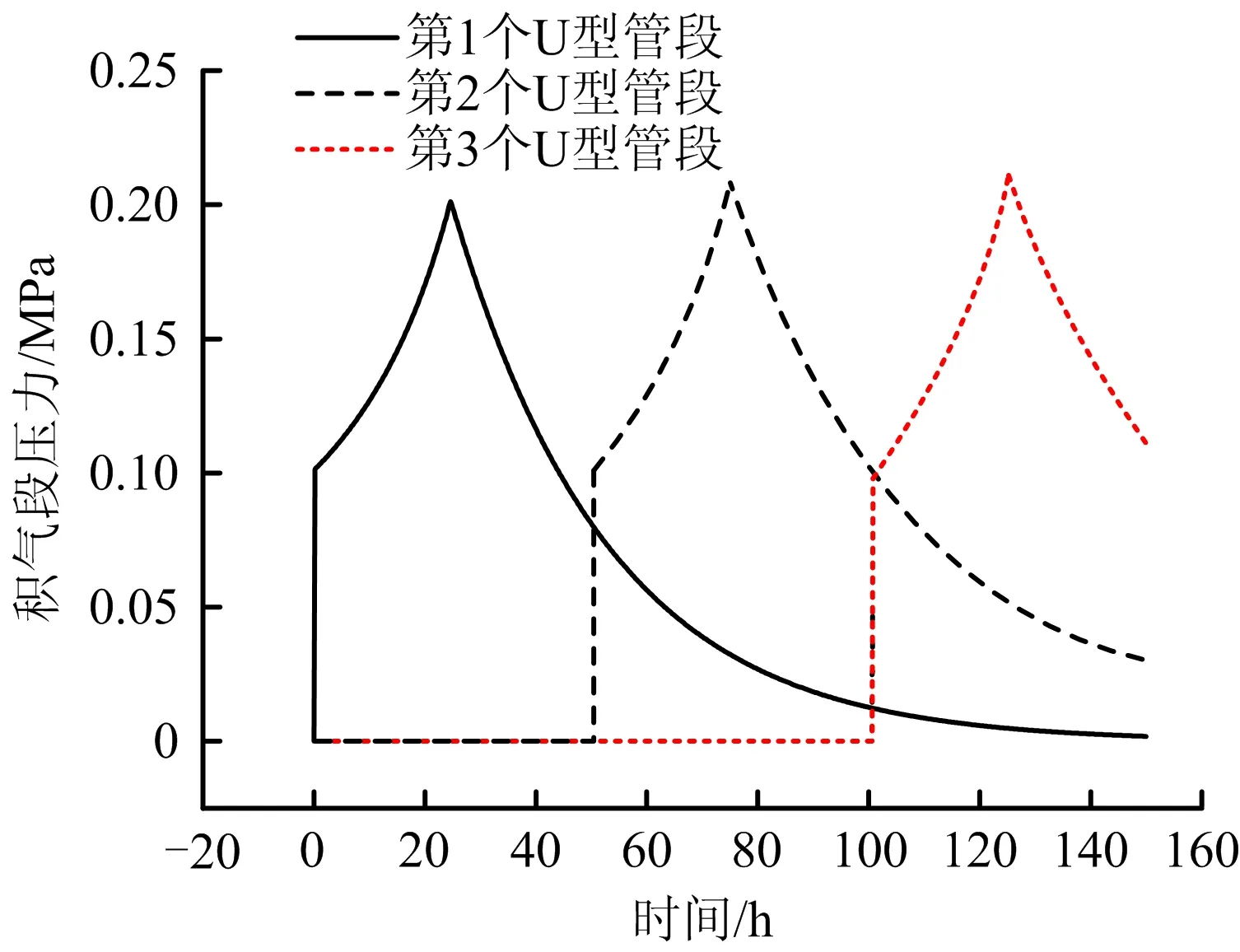

连续起伏管道模拟算例气段压力变化如图11所示,管段中的气体先在压缩过程中被压缩,压力上升,随着压力上升,达到破碎临界点后开始进行破碎,随后,气段的质量下降。

图11 连续起伏管道模拟算例气段压力变化

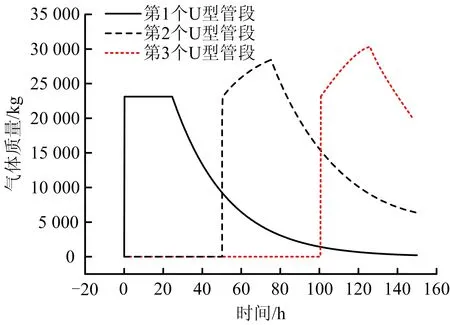

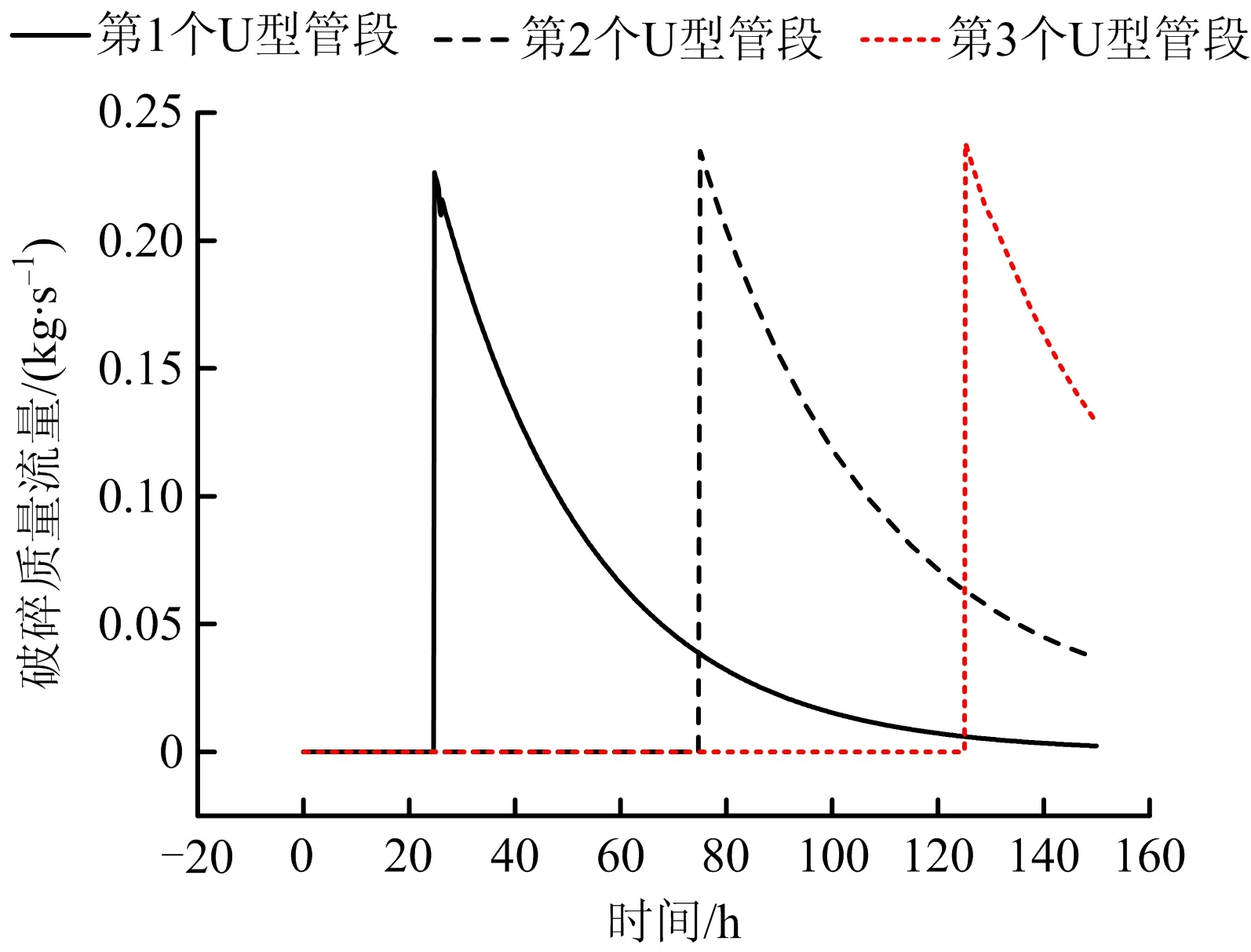

连续起伏管道模拟算例气段质量变化如图12所示;连续起伏管道模拟算例气段破碎质量流量变化如图13所示。由图12可知,在第1、第2个气段前后存在较为明显的传质作用,综合其地形和理论模型,可以判断其由于背压建立不足,导致首段破碎速度较小,在破碎过程中出现向后传质的作用。而对于第2个管段,其上坡段长度和高差较大,可以在背压较大后迅速破碎。第3个管段亦在整体过程中存在质量传递。

图12 连续起伏管道模拟算例气段质量变化

图13 连续起伏管道模拟算例气段破碎质量流量变化

对于多管的水力排气过程,综合工程实际和模拟数据分析,可以得到如下分析结果:

1)水力排气的速度受到背压的影响,相同管长,上倾角越大,破碎越快,水力排气的能力越强;

2)相对于单管排气,多管水力过程更为复杂,受到气体质量传递,背压传递的多重影响,在同一管道的实际流动过程中,单管流动安全性更高,多管流动由于背压波动,水力排气会更快,但是更危险,气段压力高于单管;

3)气段质量的传递是管道部分点位超压的原因之一,在背压较大的点气段更有可能会全部破碎,破碎后的气泡传递到下游,在背压较小的段落形成新的气段,甚至超过原生气段的长度;

4)在背压较小的管段处和前后段背压差异较大的管段位置要尤其注意防范压力超限,及时排除气体,防范驼峰气阻;

5)高点排气模型中,除高点外,还要在地形起伏较大、背压建立困难的位置设置临时排气点,或者在投产时控制流量,建立连续管道的背压,在保证压力不超限的情况下进行排气。

4 结论

1)连续段存在气体运移,会严重影响管道存气的状态,进而导致压力异常。

2)建立的适用于连续起伏大落差液体管道投产过程的气相运移模型,可以实现对于各U型单元的积气量和管段压力的准确预测。

3)模型结果与国内某原油管道的现场投产数据进行比对,结果显示:所提出的方法准确性较高,具有计算快速、易于实施和推广的特点,从而使得模型能为未来的连续起伏大落差液体管道投产的安全稳定运行提供理论指导和技术支持。