基于fluent数值模拟的离心泵汽蚀问题研究

张洪泰,王 旭,王 楠

(华北电力大学(保定)动力工程系,河北 保定 071000)

0 引言

离心泵由于结构简单,性能曲线平坦,广泛应用于火力发电厂的给水泵和凝结水泵。但在电厂的实际运行中,离心泵常易发生汽蚀现象,不仅带来了严重的噪声,而且缩短了泵的使用寿命,严重影响了泵的安全运行。因此如何优化离心泵的汽蚀性能,掌握运行中调控汽蚀的方法,成为限制离心泵发展和安全运行的难点和热点问题之一[1-4]。

为了明析汽蚀机理,提高离心泵的抗汽蚀能力,国内外学者做了大量的理论和实验研究,并取得了巨大进展。贺青、李晶晶等[5]采用正交试验的方法,对离心泵叶轮进行优化设计,研究结果表明该设计方法显著降低了蒸汽质量分数,提高了离心泵的抗汽蚀性能;梁超、周云龙等[6]对不同有效汽蚀余量(NPSHa)下,离心泵的入口压力脉动信号,进行小波包分解,研究表明汽蚀的发生可根据NPSHa的不同划分为四个阶段;Ashraf Kotb等[7]基于分析声学的方法,通过测量叶片通过处的频率,来检测汽蚀现象的发生;曹良丹、沈栋平[8]基于cfd技术,对离心泵进行有限元分析,研究了单相流和多相耦合下的离心泵汽蚀性能。

总体来看,上述关于离心泵汽蚀问题的研究,大多围绕着叶轮几何形状和振动特性展开,而管路系统对离心泵汽蚀特性的影响,研究相对较少。因此,本文以某电厂开式泵为研究对象,通过理论计算与数值模拟相结合的方法,对泵前管路系统进行优化,对比优化前后离心泵有效汽蚀余量(NPSHa)的变化,分析泵前管路系统优化防治汽蚀的效果;并通过对离心泵进行数值模拟,分析其流场结构,探究汽蚀发生的流动机理。

1 泵前管路系统优化

1.1 回流调节

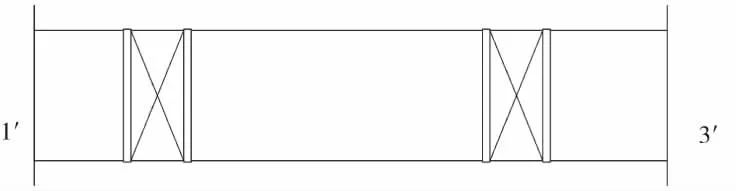

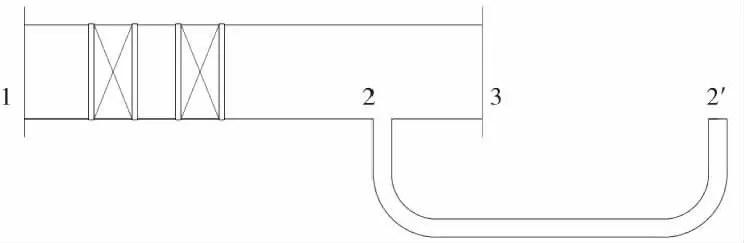

某电厂开式泵泵前主管段为一水平直管,直管装有两个蝶阀(图1),3′截面为泵的入口截面,流体从1′截面进入主管经由3′截面流入泵中。现通过从离心水泵的出口处引一根回流管进行回流调节,通过回流管处阀门来调节回流管的回水量,引入回流比例系数ε来表示回流量占泵出口总流量的百分比。并重新调整泵前两蝶阀的位置,对蝶阀造成的局部损失进行优化(图2)。

图1 原管路系统简化图

图2 优化后管路系统简化图

直管段管径517 mm,回流管管径100 mm,设计流量2890 m/h,对应扬程H=22.5m;该电厂开式泵已发生汽蚀,在此流量下,管路入口1′截面压强P1=1430 Pa,必需汽蚀余量NPSHr=4.3 m。

对回流调节前后,泵的有效汽蚀余量NPSHa进行理论计算求解。

1.1.1 无回流

在1′截面与3′截面建立伯努利方程:

(1)

其中,Z1、Z3分别是1截面与3截面所处的高度,由于是水平管路,可认为相等;P1、P3分别是主管路入口和泵入口截面压强,其中P1为已知量,P3为待求量;hw可通过下述流体力学公式[9]求得(沿程损失系数λ可通过尼古拉兹经验公式确定,蝶阀局部损失系数ζ1=0.3):

(2)

尼古拉兹经验公式:

λ=0.0032+0.221×Re-0.237

(3)

求出无回流时的泵前入口压强P3=-3321 Pa,带入(4)式即可求得无回流时的有效汽蚀余量(泵认为在常温20 ℃下运行,汽化压强Pv=2334 Pa)

(4)

在无回流时的有效汽蚀余量NPSHa=0.169 m,远小于必需汽蚀余量NPSHr=4.3 m,此泵已发生汽蚀,故对泵前管路系统的蝶阀局部损失进行优化,并进行回流调节,增大泵入口压强和有效汽蚀余量。

1.1.2 蝶阀位置调整和引回流

调整泵前管路两蝶阀的相对位置,使其位置较原管路更为集中。在原管路系统中两蝶阀相距较远,可认为流场间的相互影响较小,局部损失计算时可各自单独计算,其中ζ1均为0.3;调整后,两蝶阀距离缩短,相互扰动增强,不可再视作两个独立元件,应结合在一起考虑,在下述理论计算中认为,两蝶阀共同的局部损失系数:

ξg=1.5ξ1=0.45

(5)

从泵后引回流管至泵前,补充能头损失。同时,为方便计算引入回流比例系数ε:即回流量占泵出口总流量的百分比。在2截面与3截面,建立伯努利方程(由于管路近似等高,故位能项省略):

(6)

其中,P2为回流管进入直管段的出口压力,回流管通过焊接,连接在主管路上(与主管段连接处的局部损失系数ζ2=0.5,回流管弯管处的局部损失ζ3=0.3),因此P2可使用(7)式计算:

P2=P3+ρgH-ρghw2

(7)

由于各项损失发生时,管路流量存在差异,总的损失hwz也需要进行修正,计算式如下:

hw=∑hf+∑hj

(8)

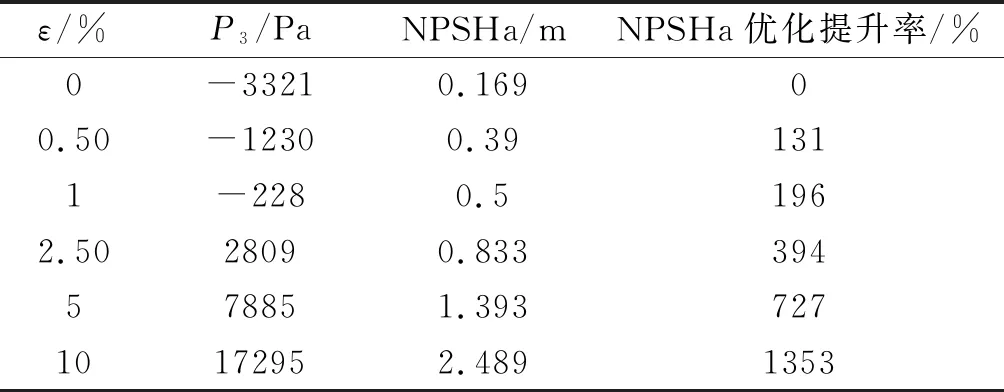

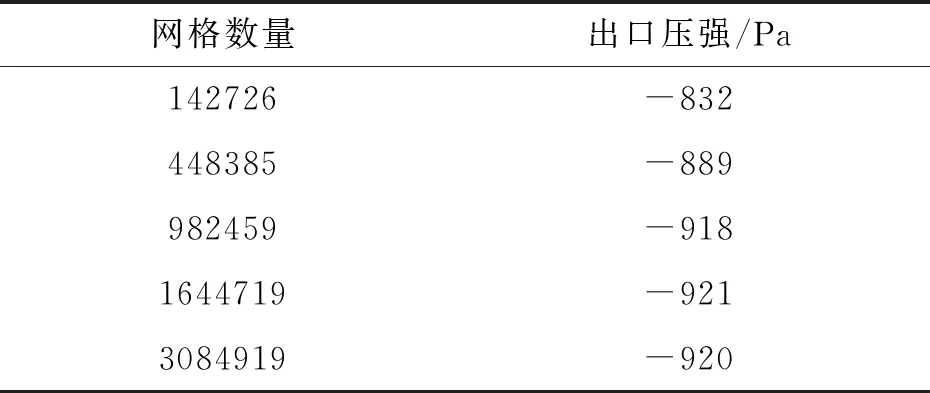

计算不同回流量下,开式泵的有效汽蚀余量NPSHa。计算结果如表1。

表1 不同回流量下泵入口压强P3和有效汽蚀余量NPSHa

从计算结果可以看出,调整蝶阀位置并引回流后,泵的入口压强P3和有效汽蚀余量NPSHa显著增加,且与回流比例系数ε成近似线性关系。

1.1.3 回流调节数值模拟对照

为了与理论计算的结果进行对比,对该管路系统进行数值模拟。

1)对管路系统进行简化,通过gambit建立三维模型,并进行结构化网格划分。

图3 引不同回流量时NPSHa随回流比例系数ε的变化

以1%回流量为检验算例,以直管段出口(即泵的入口)压强作为评价指标,进行网格无关性检验。当网格数量为98万时,验证算例的出口压强基本稳定,可认为网格数量满足计算要求。

表2 网格无关性检验

2)数值模拟结果

设置边界条件为速度入口和流量出口,其余壁面设置为绝热墙体,改变回流管入口速度和压力,进行模拟。

沿主管段垂直蝶阀方向进行切片,获得压力分布如图4、图5。通过压力云图可以看出,调整蝶阀位置后,蝶阀间流场受两蝶阀共同影响,总的局部损失降低;从泵后引回流到主管段,起到了对主管段进行加压、补充压头的作用。

图4 引1%回流时主管段压力横断面切片 图5 引1%回流时主管段压力纵断面切片

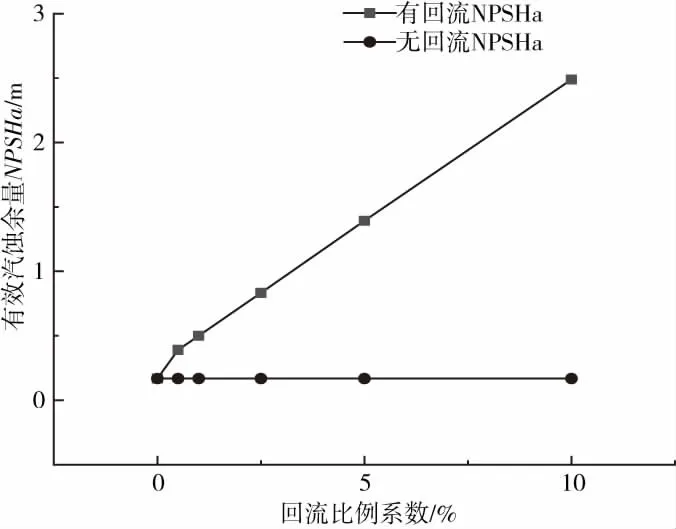

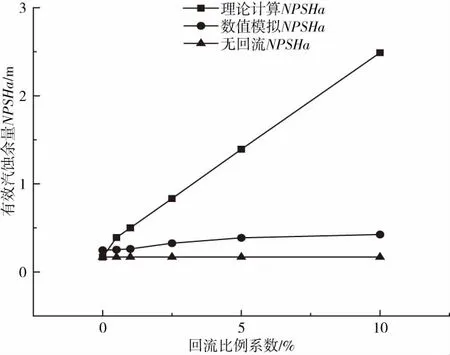

将不同回流量下的数值模拟结果与理论计算结果进行对比,如图6。

图6 理论计算与数值模拟结果对比

理论计算结果与数值模拟结果存在一定差异性,这是由于在进行理论计算时,对回流管与主管段的混流模型进行了局部简化,而在fluent模拟中则充分考虑了不同回流量下,回流流体与主流流体的撞击混流效果。但由对比曲线可以看出,引回流后有效汽蚀余量(NPSHa)均得到了提高,抗汽蚀性能得到改善,理论计算与数值模拟得到了相同的结论:进行回流调节可以有效改善离心泵的汽蚀性能。

1.2 设置倒灌水箱

回流调节通过调整管路结构,在保证必需汽蚀余量不变的前提下,有效提高了NPSHa,但并未彻底解决该电厂开式泵的汽蚀问题。

不发生汽蚀应满足:

NPSHa>NPSHr

(9)

由泵与风机[10]相关公式:

(10)

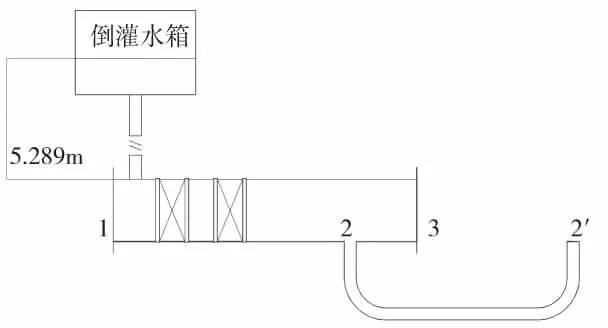

为彻底解决该泵汽蚀问题,应考虑在泵前管路,设置倒灌水箱,如图7。

图7 倒灌水箱

取[NPSHa]=NPSHr+0.3=4.6 m

(11)

其中水箱管道仍采用焊接,局部损失系数ζ4=0.3,倒灌水箱设计时,回流管阀门完全关闭,即ε=0。

(12)

代入(10)式求得:

[Hg]=-5.289 m

(13)

为保证该水泵在qv=2890 m3/h的运行工况下不发生汽蚀,水箱的倒灌高度至少应设置为5.289 m。同时,设计保留回流管道,在运行时,由于其他因素导致汽蚀问题,可通过调节回流管路阀门,进行运行调节。

2 离心泵数值模拟

为了确定泵的流场结构,明晰其内部的流动机理,通过fluent对离心泵进行数值模拟,讨论不同流量时的流场变化。

2.1 模型建立与网格划分

根据相似原理,建立开式泵的简化模型[11-12]。模型简化为低比转速ns=53的离心泵,叶片形状为柱形叶片,叶轮为后向式,叶片出口安装角β2y=30°,叶片数z=5;流体径向流入叶轮,入口直径Dr=0.01 m,出口直径Dc=0.014 m,叶片出口直径D2=0.039 m。

设计参数u=1.39 m/s,设计转速n=4300 r/min,理论扬程HT=4.49 m。

通过Solidwork建立离心泵的三维模型[13-14],其中叶片型线选择以e为底的指数函数形式;使用Icem对模型进行结构化网格划分,对叶轮处进行网格局部加密,并将叶轮部分和蜗壳部分分别定义为动域和静域;通过fluent对叶轮动域部分添加旋转角速度,生成动网格。

2.2 对离心泵进行数值模拟

2.2.1fluent求解器设置

选择k-ε湍流模型[15]进行N-S方程求解,该模型能较好的表达湍流剪切力和流动分离现象。进出口边界条件设置为速度入口(velocity_inlet)和流量出口(outflow),其余泵体壁面均设置为绝热墙体(wall)边界条件。以0.3 m/s的变化梯度,改变入口速度,计算一系列流量下的泵的出口压强。

2.2.2 速度云图

通过cfd-post后处理,获得了口速度为0.6 m/s、1.39 m/s、1.9 m/s时的速度云图,如图8、图9、图10。可以看出在叶片吸力面附近均产生了明显的流动分离,且入口速度偏离设计工况越远,低速流动分离区越大。离心泵流量(入口速度)在靠近设计工况时,泵的运行趋于稳定,流动更为均匀。在较低流量时,入口存在较大低速区,易产生流动阻塞;在较高流量时,前后叶片流动存在较大的差异性,压力面流速低,易发生流动分离,阻塞流道,吸力面流速较高,撞击前级叶片低速区,造成的压损更大,增大必需汽蚀余量,更易引发汽蚀。

图10 入口速度1.9 m/s时的速度云图

2.2.3 性能分析

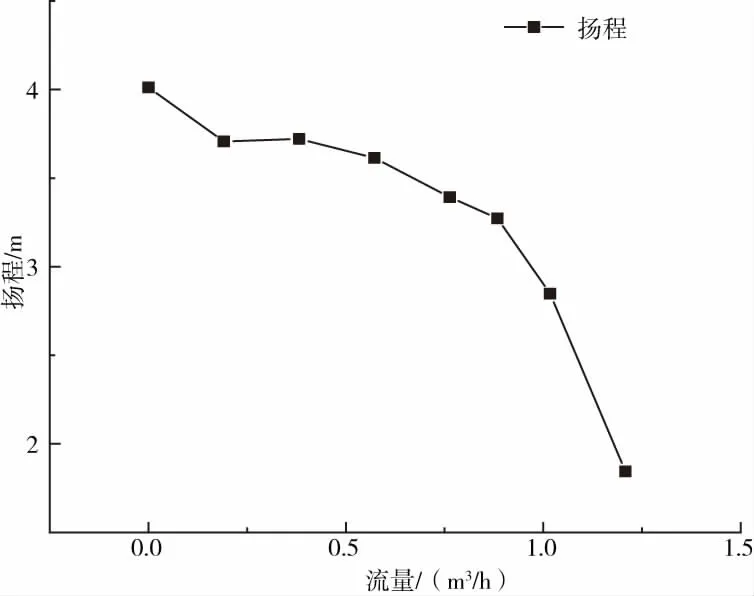

计算该模型泵的性能曲线,如图11。从性能曲线可以看出,该离心泵扬程随流量增大而单调下降,且流量在0.00005~0.00025 m3/h(折算为入口流速0.3~1.39 m/s)范围变化时,能头总体变化不大,流动更为稳定。

图11 H-qv性能曲线

2.2.4 避免汽蚀的合理入口速度

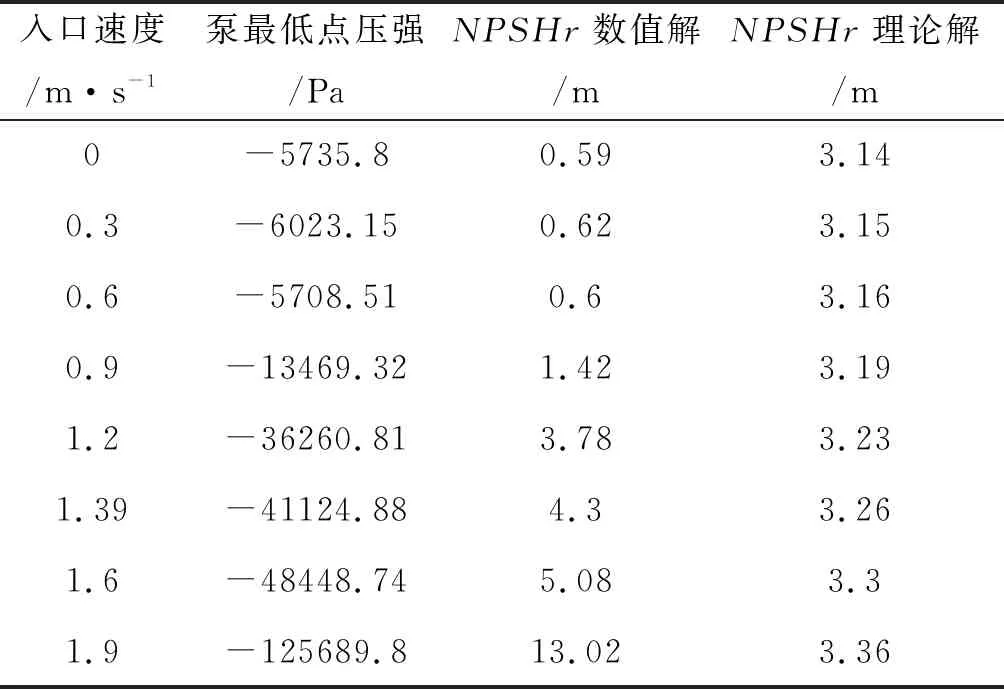

在流体力学中,以必需汽蚀余量(NPSHr)来定量表示泵自身的汽蚀性能,NPSHr只与泵自身结构和入口流体参数有关,与泵前管路系统无关,且NPSHr值越低,泵的抗汽蚀性能越好。

由经验公式[9]:

(14)

其中,v0和w0为叶片进口稍前的绝对速度和相对速度。γ1、γ2为压降系数,其中γ1=1~1.2低比转数泵取大值,γ2=0.2~0.3低比转数泵取小值(此处γ1=1.2,γ2=0.2)。由公式14可计算出各流速的理论值。

通过数值模拟可获得各工况下,泵内压力最低点的压力,代入NPSHr的定义式(公式15),可计算出NPSHr数值解。

NPSHr定义式:

(15)

NPSHr计算结果如表3。通过结果对比可以看出,随着入口速度的增加,泵的最低点压强降低,必需汽蚀余量增大。在0.9~1.6 m/s的入口速度变化区间内,数值解与理论解相近,且必需汽蚀余量相对较小,泵自身总压损耗较低;同时由图11分析可知,在该速度变化区间,模型泵的性能曲线较为平坦,能头随流量变化较小,流动更为稳定。此变化区间为设计工况附近,因此,在设计工况附近运行,可以有效防止汽蚀。

表3 各流量下NPSHr理论解数值解对比

3 结论

通过理论计算和fluent数值模拟相结合的方法,对离心泵的回流调节和不同流量下的流场结构进行分析。详细讨论了离心泵泵前管路优化抑制汽蚀的效果,同时,建立三维模型对离心泵进行数值模拟,得到以下结论:

1)对离心泵进行回流调节,可以增大泵的有效汽蚀余量,在一定程度上可以缓解泵的汽蚀问题。

2)对于吸水面压强接近饱和汽化压强的离心式水泵,采取倒灌方式能有效避免汽蚀的发生。

3)离心泵在小流量与大流量运行时,流场同设计工况相比均存在较大的低速流动分离区,由于低速区的存在导致流道堵塞,后级高速流体撞击前级低速区,带来较大的压损,更易引发汽蚀现象,因此,在设计工况附近运行,可以防止由于流动分流带来的汽蚀。