基坑支护及土方开挖施工方案的分析

——以广州中远海运空运白云机场仓储项目为例

朱勇智

广州海建工程咨询有限公司 广东 广州 510230

土方开挖是工程初期施工过程中的关键工序,制定合理的土方开挖的施工方案,才能保障工程的质量、安全,才能保证合理的造价,能够有效地降低建设单位、施工单位的成本。而基坑支护同样是保障工程质量、安全的重要前提,一旦基坑支护出现了问题,将会严重影响到工程的质量、安全,甚至会对各参建方造成经济损失、会对公司的品牌产生不良影响。或是由于选择偏保守的基坑支护设计,造成基坑支护成本投入增加,失去了经济效益。所以,工程中的相关的参建方应正确地认识到,建筑工程中基坑支护与土方开挖工作的重要性:应根据项目的实际情况及施工要求,制定出合理的基坑支护与土方开挖方案,确保基坑支护、土方开挖施工的质量、安全及经济效益。

本文以广州中远海运空运白云机场仓储项目(以下简称“本项目”)为例,对其基坑支护与土方开挖施工方案进行分析,以制定出其合理的施工方案,保障项目的质量、安全及经济效益。

1、工程概况

1.1 地理位置及地貌

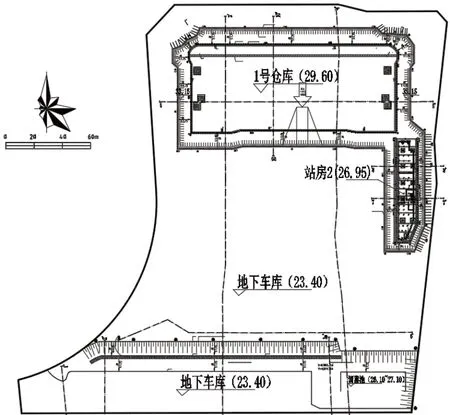

本项目位于广州市花都区机场北进场路以西、花都大道以北,花都空港物流园区一地块,场地为整体回填场地,地形较平坦,北侧为在施工地,与场地之间有40m宽空地,西侧及南侧有一边坡,高差8.0m左右。西侧部分场地未回填完成。场地北侧东北侧稍高,南侧较低,地势较平坦。场地标高33m~37m。方案分析主要为1号仓库、站房2及地下车库。

1.2 水文地质概况

1.2.1 地质概况

场地普遍为第四系松散层覆盖,下伏基岩为石炭系(C)砂岩、炭质泥岩、炭质灰岩。第四系松散层主要包括人工填土层(Q4ml)、冲积层(Q4al)(粉细砂、淤泥质土、粉质粘土、中粗砂)及残积层(粉质粘土)(Qel)。

1.2.2 水文概况

初见水位埋深为1.10m~11.80m,平均6.42m;标高22.52m~33.60m,平均26.29m;终孔后测得稳定水位埋深为1.30m~11.90m,平均6.12m;地下水位随季节性变化,该地区地下水枯水期水位下降约3.00m,丰水期水位上升约1.20,地下水位变化幅度约1m~4m。

基坑开挖底部标高示意图

1.3 周边环境

东:在施道路机场北进场路,相距约20m;南:花都大道,相距150m以上;西:九湖村(最近距离25m左右);北:京东亚洲一号项目(在施),相距约40m。周边地下无预埋管线。

1.4 工期概况:计划开、竣工日期:2020年12月10日至2021年12月4日,总共工期360日历天。

2、基坑支护的形式及方案比选

在基坑支护及土方开挖施工的过程之中,建设单位、施工单位应提前做好对建筑工程的施工环境、地质环境、施工进度、施工规模等等,进行全面地研究与勘察,以消除各种不良因素对建筑施工工程的影响。据所勘察的各项数据,进行相应合理的基坑支护与土方开挖施工方案设计,有效地保障基坑支护与土方开挖施工方案的可行性,进一步保障本项目的施工进度、施工质量与施工效益,使其能够被高效地运用到实际生活之中。接下来,本文对广州白云机场仓储项目中的基坑支护及土方开挖施工方案作如下分析。

2.1 本项目地质条件下基坑支护的特点

本项目基坑处埋深土层主要为素填土、粉质黏土,局部含有淤泥的软土,其具有强度低、压缩性高、天然含水量高、孔隙比大、灵敏度高、扰动性大、地下水位高等特点,给基坑的支护工作带来了难度。确保基坑安全、减小基坑变形等的安全是基坑支护的主要目的,既确保基坑与周边环境的安全,又做到经济可行。

2.2 放坡开挖结合水泥搅拌桩支护

放坡开挖是基坑为了防止坍塌和保证安全,基坑边修成一定的倾斜坡度。水泥搅拌桩是软基处理的一种有效形式,是一种将水泥作为固化剂的主剂,利用搅拌桩机将水泥喷入土体并充分搅拌,使水泥与土发生一系列物理化学反应,使软土硬结而提高地基强度。

2.2.1 特点

(1) 施工简单,费用低。

(2) 水泥搅拌桩施工速度快,可有效缩短工期。

(3) 施工时振动小,噪声小,对环境影响小。

(4) 由于土质天然含水量高、孔隙比大,采用水泥搅拌桩有止水帷幕的效果。

2.2.2 工程概况

1号仓库位于本项目场内北侧,为1层钢结构自动化立体库,底板标高为-4.0m,基坑开挖深度6.9m, 最深处为7.8m 。地表以下20m 深度范围内土层分布情况为:杂填土及素填土、淤泥质粉黏土(层厚为12m~15m) 、粉质黏土。地下水位于地表下7.6m。

2.2.3 基坑支护方案

采用放坡结合水泥搅拌桩支护方案。考虑1号仓库北侧有办公区、工人生活区,南侧离2号仓库较近,地下水水位较低,基坑周边采用1:1.75放坡,基坑内周边设置单轴水泥搅拌桩加固止水(800@600)。

2.3 排桩结合内支撑的基坑支护

排桩支护是指利用通常的各类桩体,如钻孔灌注桩、沉管灌注桩、人工挖孔桩、预应力管桩、SMW工法桩等,按一定间距成排、成列布置的地下挡土结构。

2.3.1 特点

(1) 施工简单,抗弯刚度较大,稳定性好,变形小。

(2) 围护桩及工程桩均为灌注桩时,两者可以同步组织施工,缩短工期。

(3) 施工时振动小,噪声小,对环境影响小。

(4) 在地下水位较多时,一般还应在排桩后侧设置止水帷幕。

2.3.2 工程概况

站房2位于本项目场内西侧,地下1层,地上1层,底板面标高-7.35m,基坑开挖深度7.9m。地表以下20m 深度范围内土层分布情况为:杂填土及素填土、淤泥质粉黏土(层厚为12m~15m) 、粉质黏土。地下水位于地表下约3.9m,主要为接受大气降水和地表水渗入补给的上层滞水和孔隙潜水。

2.3.3 基坑支护方案

基坑31.09m~34.23m(绝对高程)采用复合土钉墙支护。26.95m~31.09m(绝对高程)采用SMW工法桩结合型钢对撑。复合土钉墙做法:土钉孔径110mm,采用C14钢筋间距1000mm。SMW水泥搅拌桩直径1000mm,间距700内插750×300×13×24H型钢。设置一道500×16@6000钢管支撑。

2.4 放坡结合表面素喷砼

地下车库位于项目北侧,地下车库区域地貌标高25.6m,3号仓库地貌标高约34.13m形成约8.5m~9m高低差。地下车库底板面标高为23.4m。考虑支护成本及工期考虑,采用1:1.75二级放坡,表面素喷C20混凝土60mm厚。

3、土方开挖及基坑支护施工方法

3.1 土方开挖思路

针对1号仓和站房2基坑土方具体开挖思路如下(地下车库不在叙述):

(1)测量放线:利用全站仪/RTK根据坡顶线、坡底线坐标角点打点,放出坡顶线、坡底线位置。

(2)1号仓范围分层分段进行大土方开挖(共分成4层):根据坡底线位置,现场根据从东向西的方向,每层高度不大于1.5m,每段长度不大于15m;过程中测量人员随时测量控制,防止欠挖或者超挖。

(3)1号仓基坑修坡:随着每层的土方开挖,按照设计图纸要求坡率对基坑东西南北四面边坡进行机械+人工修整。

(4)站房2土方开挖:待1号仓第四层完成,开始站房2的土方开挖。先分两层开挖约2.94m(至绝对标高约31.29),当前基坑边坡放坡修坡,西侧和南侧边坡坡率1:1.75,东侧边坡坡率1:1.1;待站房2根据图纸上要求的SMW工法桩、冠梁、工程桩施工完成后,最终进行站房2的大土方分层开挖(第三层开挖完成时进行钢支撑施工),分三层最终开挖至26.3标高处(底板垫层底标高)。

3.2 基坑支护流程

3.2.1 1号仓库施工工艺流程

基坑土方分层开挖至30.3m→基坑边坡开挖修坡→素喷混凝土→单轴水泥搅拌桩施工→基坑土方开挖。

3.2.2 站房2施工工艺流程

基坑土方分层开挖至32m→基坑边坡开挖修坡→复合土钉墙施工→SMW工法桩施工→土方开挖至31.89m→冠梁施工、钢对撑安装→待SMW工法桩强度达标后土方开挖至25.83m。

3.2.3 技术保障措施

为保证本项目质量要求及工期要求,施工单位还需合理地选组织施工,包括施工顺序、劳动力投入、机械设备选型、材料投入等。同时,建设单位、监理单位在基坑支护、土方开挖过程之中,应注意分段进行监督、验收,保障质量符合工程所需的标准,保障本工程基坑支护的施工效果,以正确的实施本项目基坑支护及土方开挖施工方案,进一步保障本项目的顺利实施与竣工完成。

4、质量控制及验收要求

4.1 坡面喷射素混凝土质量控制及验收要求

(1)喷层与围岩以及喷层之间应粘结紧密,不得有空鼓现象。

检验方法:用小锤轻击检查。

(2)喷层厚度有60%以上检查点不应小于设计厚度,最小厚度不得小于设计厚度的50%,且平均厚度不得小于设计厚度。

检验方法:用针探法或凿孔法检查。

(3)喷射混凝土应密实、平整,无裂缝、脱落、漏喷、露筋。

检验方法:观察检查。

(4)喷射混凝土表面平整度D/L不得大于1/6。检验方法:尺量检查。

4.2 土钉墙质量控制及验收要求

(1)土钉倾角均要求与水平夹角为15°。

(2)成孔钢筋土钉,土钉钢筋为HRB400级钢筋,成孔直径110mm。

(3)钢筋土钉孔内注浆材料采用水泥砂浆,其强度等级为M20级。砂浆水灰比为0.5~0.6。

(4)喷射混凝土面层厚度为100mm,采用C30早强混凝土。内置φ8@150×150钢筋网,钢筋网间的搭接长度不小于300mm。

(5)钢筋土钉均应进行抗拔承载力检测,检测数量不得少于各自总数的1%,且同一土层中的土钉检测数量不少于3根。对于二级、三级的土钉墙,抗拔承载力检测值分别不少于土钉轴向拉力标准值的1.3倍、1.2倍。

(6)土钉施工的允许偏差:土钉位置为100mm,倾角为3°,钢筋网间距为±30mm,土钉的长度不得小于设计长度。

(7)按规范要求进行面层喷射混凝土的强度试验,每500m2面积试验数量不少于一组,每组试块不少于3个。

(8)按规定进行面层喷射混凝土的厚度检测,每500m2面积检测数量不少于一组,每组测点不少于3个;全部检测点的面层的平均厚度不得小于设计厚度值,并最小厚度不小于设计厚度的80%。混凝土进场后通知试验人员取样进行混凝土强度试验,确保混凝土的强度质量。

4.3 SMW工法桩质量控制及验收要求

?

?

4.4 钢支撑质量控制及验收要求

(1)所有电焊连接必须符合设计和规范要求,焊缝饱满,焊缝高度为6-8mm,电焊渣敲除。

(2)首先检查两端中心线是否一致,端板面是否平整,支撑活洛头伸缩是否灵活、楔铁面是否平整、支撑螺栓是否齐全拧紧,有轴力计的支撑是否按要求安装好。

(3)复核支撑长度是否与围护结构宽度相一致,检查验收钢支撑试拼装质量,对不符合要求的一律不准使用。其次检查支撑安装标高、位置是否符合设计要求,支撑安装处地墙面是否凿平,预埋件的焊接质量是否规范规定符合要求。

(4)钢支撑安装后两端板应与地墙面密贴、平整。如有缝隙督促施工单位采取相应的技术措施进行纠正,确保支撑安装质量,防止因支撑偏心受力发生安全事故。

(5)支撑安装完成后,检查各节点是否连接好,符合要求后方可进行预应力施加。支撑安装和预应力施加必须符合设计及规范要求。支撑预应力施加和复加现场监理人员均为全过程旁站监督。

(6)支撑安装完成后,检查支撑端面是否与围护墙面平行,各节点是否连接好,符合要求后方可进行预应力施加。

(7)预应力施加检查法兰接头处螺栓是否松动;支撑两端板与地墙面接触面是否平整;活络头处钢楔块是否有防坠落措施;支撑是否变形等。

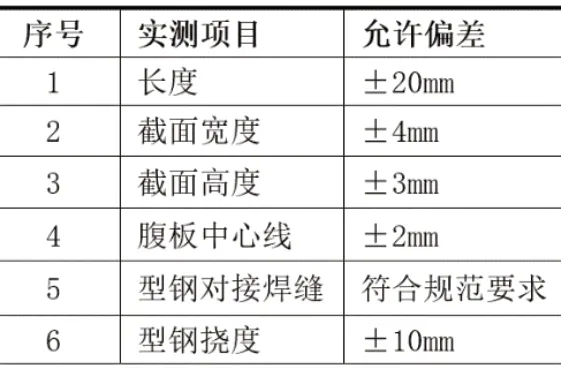

(8)钢支撑的安装允许偏差应符合以下规定:

a、钢支撑轴线竖向偏差:+30mm;

b、支撑轴线水平向偏差:+30mm;

c、支撑两端的标高差和水平面偏差:不大于20mm和支撑长度的1/600;

d、支撑的挠曲度:不大于1/1000L;

5、结束语

综上所述,做好基坑支护及土方开挖工作,是确保整个建筑工程施工安全与施工质量的重要前提。各参建方应树立正确的施工意识,结合工程要求与实际施工情况,制定出切实可行的基坑支护与土方开挖施工方案,在保障整个建筑工程的安全施工前提下、降低工程成本。在基坑支护与土方开挖施工前,充分考虑各支护形式的特点、结合建筑工程实际情况挖土方案,使建筑施工更环保、更绿色、更科学。